- •Оглавление

- •Часть 1 8

- •Часть 2 55

- •Часть 3 126

- •Введение

- •Метод совместного решения приближенных дифференциальных уравнений равновесия и пластичности

- •Метод построения полей линий скольжения для плоскодеформированного состояния

- •Методики расчетов напряженно-деформированного состояния при обработке металлов давлением с применением эвм

- •Лекция №2 Плоское, объемное и осесимметричное течение

- •Лекция №3 Деформации. Течение. Скорости деформации

- •Сопротивление металла деформированию при комнатной и пониженной температурах

- •Сопротивление металла деформированию при высоких температурах

- •Лекция №5 Реологические свойства материалов, применяемых для штамповки. Внешнее трение и смазка при пластическом деформировании

- •Граничные условия при обработке давлением

- •Лекция №6 Задачи и инструменты оптимизации технологических процессов в современных сапр тп

- •Лекция №7 Оптимизационные задачи заготовительно-штамповочного производства

- •Сапр оптимизации раскроя металла

- •Расчет и анализ результатов раскроя

- •Методика проектирования штамповых блоков

- •Правила отрисовки плоских деталей

- •Правила отрисовки рабочих профилей

- •Проектирование рабочей зоны

- •Чертеж стола и ползуна пресса

- •Проектирование пакетов

- •Методика проектирования

- •Проектирование пуансонов

- •Формирование спецификаций

- •Лекция №9 Методика проектирования деформирующих инструментов горячей объемной штамповки

- •Лекция №10 Математическое описание алгоритмов оптимизационных расчетов стойкости и разрушения деталей штампов

- •Заключение

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

Формирование спецификаций

Выполняйте формирование спецификации после создания и полного оформления всех деталировочных чертежей штампа. Формирование спецификации в системе производится с использованием всех чертежей, находящихся в папке проекта, в которых заполнена графа основной надписи "Наименование чертежа". Формирование спецификации в системе КОМПАС-ШТАМП включает следующие функции:

- расчет массы штампа;

- формирование спецификации;

- редактирование спецификации;

- простановку позиций.

В системе КОМПАС-Штамп выполняются расчеты масс отдельных деталей штампа, масс верхней, нижней частей штампа и масса всего штампа в сборе. Расчет масс для отдельных деталей выполняется автоматически при формировании чертежа детали.

Рассчитанные массы заносятся в основные надписи деталировочных чертежей при формировании спецификации. Спецификацию можно отредактировать средствами КОМПАС-ГРАФИК (в чертеже спецификации отредактировать текст), но тогда и позиции на сборочном чертеже придется проставлять средствами КОМПАС-ГРАФИК.

Для редактирования спецификации рекомендуем пользоваться библиотекой КОМПАС-ШТАМП. Информацию о том, когда и кем создан проект, вид конструкции и список спроектированных объектов конструкции штампа содержит окно Справочная информация о проекте.

Вопросы для самоподготовки:

Приведите назначение и опишите основные возможности САПР штампов листовой штамповки?

Опишите задачи проектирования конструкции штампов с использованием САПР?

Охарактеризуйте процедуры проектирования оснастки?

Лекция №9 Методика проектирования деформирующих инструментов горячей объемной штамповки

Теоретические вопросы:

9.1. Этапы проектирования поковки

9.2. Конструирование штампов

9.3. Современные системы автоматизированного проектирования штампов

9.1. Этапы проектирования поковки

В общем случае проектирование поковки включает следующие этапы:

Выбор положения поверхности разъема;

Определение ориентировочной массы поковки;

Назначение припусков на обработку резанием, допуски на изготовление поковки и внешних радиусов поковки;

Назначение напусков на отверстия, внутренних радиусов закруглений и штамповочных уклонов;

Проектирование наметок отверстий и углублений.

Однако при автоматизированном проектировании необходимо реализация включения ввода исходных данных в систему с чертежа детали и последующий вывод результатов в виде геометрического образа поковки для последующего проектирования оснастки.

Проектирование поковки будем рассматривать применительно к шатуну автомобиля КамАЗ. Для деталей типа шатуна плоскость разъема обычно проходит по плоскости проходящей через середину шатуна. Поэтому задача геометрического описания детали сводится к описанию половины детали.

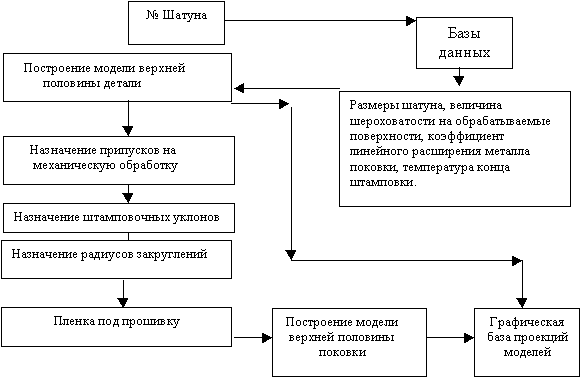

Тогда алгоритм расчета поковки будет иметь следующий вид (рис. 44)

Рис. 44. Пример алгоритма расчета поковки применительно к детали «Шатун»

При построении верхней и нижней гравюры поковки в автоматизированном проектировании используются следующие методы:

С помощью подсистемы “Геометрический процессор” определяются плоские контуры (располагающиеся в виртуальной плоскости HV, H –горизонтальная ось, V –вертикальная);

Из этих контуров формируются пространственно-ориентированные плоские кривые путем размещения контуров в новых плоскостях и изменения ориентации этих плоскостей матрицами вращений и перемещений. Эти кривые делятся на направляющие (или базовые) и образующие (или перемещаемые) кривые. Базовая кривая – это элемент поверхности, вдоль которого перемещается образующая кривая;

Формируется трехмерная поверхность путем движения перемещаемых кривых по базовым. Поверхность определяется числом базовых и образующих кривых, а также способом движения перемещаемых кривых вдоль базовых. При необходимости может быть сформирована кривая на поверхности как образ PROFILE –контура, заданного в прямоугольнике с вершинами в точках, (0,0) и (n,m), причем поверхность является образом прямоугольника, а n и m натуральные числа;

Сформированная кривая на поверхности может использоватся как базовая при формировании поверхности или криваой на поверхности;

Сформированная поверхность может быть перемещена или подвернута с помощью матриц поворотов и перемещения;

Сформированная поверхность может быть модифицирована путем отрезания часть ее с помощью заданной плоскости ограничения;

Сформированная поверхность может быть модифицирована путем указания контура запрещенной зоны, определяющего участки поверхности которые не должны подвергаться обработке. Контур запрещенной зоны формируется подсистемой “Геометрический процессор” и всегда должен располагаться в плоскости XY реальной системы координат;

Модификация поверхности может выполняться вышеуказанными способами последовательно несколько раз;

Возможно получение плоского контура Кi как пересечение заданной поверхности с плоскостями ХУ, XZ, YZ или параллельными им;

Возможно получение пространственной кривой как пересечение цилиндра запрещенной зоны с заданной поверхностью, или по двум заданным проекциям;

Для сформированой поверхности или кривой на поверхности можно получить управляющую программу по ее обработке по ее обработке. При;

Скорости обработки на различных участках поверхности задаются оператором подсистемы “Трехмерной геометрии”.

При этом возможны следующие способы движения образующих кривых:

Одна базовая и одна перемещаемая. Перемещаема кривая может двигаться по базовой всеми способами, кроме линейчатого и перпендикулярного;

Одна базовая и несколько перемещаемых. Перемещаемые кривые могут двигаться по базовой всеми способами, кроме линейчатого и перпендикулярного. При движении вдоль базовой кривой предыдущая перемещаемая кривая будет плавно переходить в следующую;

Две базовых и одна перемещаемая кривая. Перемещаемая кривая может двигаться по базовым всеми способами, кроме линейчатого. Начало системы координат HV перемещаемой кривой движется по первой базовой кривой, а по второй базовой кривой движется контрольная точка.

Если контрольная точка не задана, то в качестве нее используется последняя точка перемещаемой кривой. Перемещаемая кривая масштабируется в соответствии с расстоянием между текущими точками базовых кривых.

Несколько базовых кривых (перемещаемые не заданы). Возможен только линейчатый, либо сплайн способ формирования поверхностей;

Две базовых и две перемещаемых кривых. Перемещаемые кривые могут двигаться по базовым всеми способами, кроме линейчатого. Соглашения о движении перемещаемых кривых по базовым соответствует случаю с двумя базовыми и одной перемещаемой кривыми. При движении первая перемещаемая кривая будет плавно переходить во вторую. В случае использования параллельного способа, двух базовых и одной перемещаемой кривых возможно движение перемещаемой кривой способом, отличным от ранее описанного. Осуществляется масштабирование координат перемещаемой кривой H,V так, что горизонтальные и вертикальные участки ее не изменяют наклона, а лишь изменяют длину. Используя вышеперечисленные способы построения моделей и используя автоматизированную систему проектирования поковки, может быть получено 3-х мерное описание половины поковки.

При полуавтоматизированном подходе к построению поковок сложных изделий методика построения нижней и верхней гравюры выглядит следующим образом (см. табл. 4).

Таблица 4

Описание действия |

Результат |

1. При помощи стандартных команд выбранной CAD-системы выполняется построение твердотельной геометрии по размерам поковки |

|

2. Выбирается предполагаемое место расположение линии разъема с помощью создания плоскости на необходимом размере |

|

3. По предполагаемым размерам выполняется построение заусенечной канавки |

|

4. Построение облоя завершается «размножением» созданного эскиза по периметру поковки |

|

5. Далее по определенному достаточному объему подбираются размеры заготовки |

|

Окончание таблицы 4

Описание действия |

Результат |

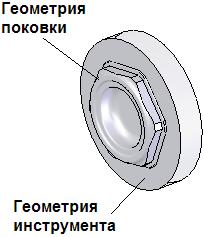

6. В файле документа типа «Сборка» создаются верхняя и нижняя гравюры, путем вычитания соответствующего геометрии верхней и нижней частей поковки объема металла из заготовок деформирующих инструментов |

Результат вычитания геометрии поковки:

|

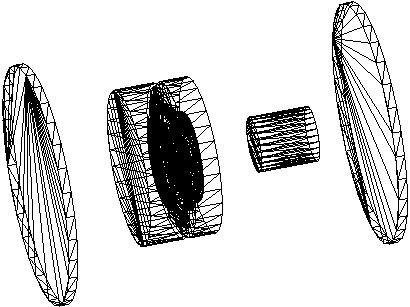

Геометрию инструментов и заготовки в современные расчетные пакеты передаются с помощью одного из универсальных стандартов, например STL (рис. 45).

Рис. 45. Преобразованная твердотельная геометрия

9.2 Конструирование штампов

Для решения задач автоматизированного проектирования с помощью ЭВМ необходимо иметь банк данных, содержащий информацию о геометрии инструмента всех возможных конструкций, о марках инструментальных материалов, их механических свойствах и режимах термической обработки, а также о наличии и количестве того или иного материала на складе.

В современных системах проектирования штамповых блоков для выполнения проектирования используются два основных метода: генерирование и варьирование. В первом случае конструкция создается практически заново, а во втором – чертеж возникает путем внесения изменений в основную (базовую) конструкцию.

Первый метод отличается наибольшей трудоемкостью, и его используют при проектировании штампов большой номенклатуры. При втором методе наиболее трудоемок подготовительный этап, когда создается базовая конструкция. Собственно проектирование осуществляется очень быстро. Поэтому метод варьирования наиболее пригоден для разработки типовых конструкций.

При современных подходах к организации производства наибольший эффект может быть получен вследствие комбинации CAD и CAM систем, что переросло в новый класс САПР – CADD (Computer Aided Design of Dies), которые предназначены для расчета исполнительных размеров типизированных и унифицированных рабочих деталей штампов.

При традиционном процессе проектирования и подготовки производства кузнечно-штамповой оснастки наибольшее влияние на сроки исполнения оказывает необходимость внесения корректировок в уже готовые работы. Такие корректировки могут потребоваться в следующих случаях:

При отработке конструкции оснастки в CAE-системе с целью оптимизации процесса формования и его параметров, таких как коэффициент использования материала, число технологических переходов, уровень остаточных напряжений, ресурс оснастки и т.п. В этом случае задачи проектирования и анализа заготовки и оснастки решаются совместно в подразделениях, отвечающих за подготовку производства.

При оптимизации характеристик изделия по результатам испытаний (конструкции изделия, геометрических размеров элементов, материала). Основными исполнителями здесь являются конструкторские подразделения.

Таким образом, типичные проблемы при подготовке производства в общем случае следующие:

большое количество изменений при отработке конструкции оснастки;

значительная трудоемкость внесения изменений в конструкцию оснастки;

необходимость переделывать работу заново на всех этапах при отработке изменений изделия и оснастки.

Как показывает практика, применение для решения задач проектирования кузнечно-штамповой оснастки твердотельных CAD-систем оборачивается столь серьезными проблемами, что лишает специалистов веры в возможность сквозной автоматизации их работ. И на практике работа ведется по старинке: один специалист моделирует, а когда что-то не получается — дорисовывает это на чертеже; другой, зная о возможных проблемах, предпочитает строить по этим чертежам свои модели заново, вместо того чтобы использовать разработанные коллегами, и т.д.

В основе автоматизации проектирования технологических процессов лежит классификация деталей по форме, которая дает возможность выбрать детали и составить группы по технологическому подобию.

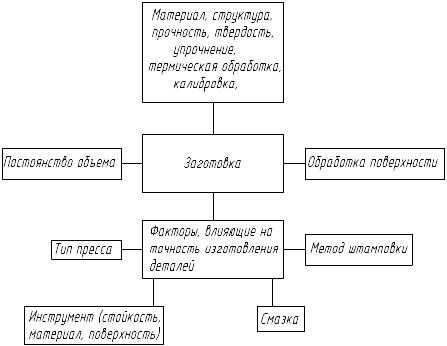

Группирование деталей позволяет на производстве организовать поточные линии, стандартизовать технологические процессы, оснастку, инструмент, оборудование, средства контроля, применение ЭВМ для разработки технологического процесса и технологической подготовки производства в целом. Алгоритм выбора и разработки технологических процессов обработки металлов давлением показан на рис. 46.

Выбор того или иного варианта технологического процесса осуществляют с учетом большой группы факторов, влияющих на точность и качество штампованных деталей и показанных на рис. 47.

В таких программах для расчета матриц используется метод конечных элементов, что позволяет вести расчеты с учетом неравномерности распределения внутренних радиальных давлений на матрицу вдоль ее образующей. В процессе работы допускается варьирование входных параметров и оптимизации размеров конструируемых деталей.

Рис. 46. Алгоритм автоматизированного выбора технологического процесса обработки металлов давлением

Рис. 47. Факторы, влияющие на точность и качество штампованных изделий

9.3 Современные системы автоматизированного проектирования штампов

Основным фактором ускорения подготовки производства является высокая производительность решения специалистами своих задач — от приема исходных данных до сдачи работы при одновременно высоком качестве предлагаемых решений.

При этом главными требованиями специалистов, занятых в сфере проектирования и изготовления сложной оснастки, являются: возможность работы с недостаточно корректными (поврежденными) исходными данными, организация инженерных данных, наличие специализированных приложений для решения задач проектирования оснастки.

Сегодня известно значительное число как чисто твердотельных или поверхностных систем, так и гибридных, то есть обладающих и теми и другими возможностями в разных соотношениях. Cimatron E разрабатывалась как система, в равной мере сочетающая твердотельную и поверхностную функциональность.

Ее архитектуру можно представить в виде иерархических уровней. Первый уровень образуют средства отображения графики, организации графического пользовательского интерфейса, внутрисистемного взаимодействия программных компонентов, хранения и управления данными.

Ко второму уровню относятся базовые комплексы функций, обеспечивающие деятельность основных подсистем: работа с геометрией, линеаризация, 2D/3D-решатель, черчение, разработка программ для ЧПУ. К этому уровню напрямую обращаются модули обмена данными с другими системами.

Далее идут наборы функций, образующие соответствующие среды работы специалистов: моделирование, черчение, ЧПУ. К каждой среде подключаются специализированные функции, например функции комплекса Quick Tooling — проектирование пресс-форм, штампов, электродов.

Cimatron it имеет полный набор функций твердотельного моделирования, включая эскизное проектирование, операции сборки, функции черчения, редактирования и многое другое. Между любыми размерами твердотельной модели могут быть установлены параметрические зависимости, в соответствии с которыми будет происходить автоматический пересчет всех связанных размеров при изменении одного из них.

Механизм построения твердого тела заключается в создании базового компонента и последовательном применении к нему операций добавления или удаления других компонент. Базовые компоненты - это тела вращения, выдавливания, образованные движением контура вдоль направляющей траектории (кинематические компоненты), цилиндрические и фасонные отверстия и бобышки, оболочки. К дополнительным компонентам относятся фаски, скругления, уклоны, ребра жесткости, выступы и углублений вдоль кромок.

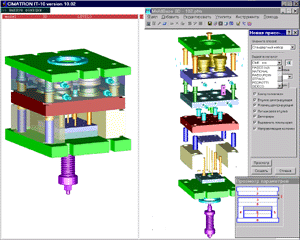

С помощью функций САПР Cimatron могут быть получены формообразующие элементы штампов и пресс-форм могут быть получены непосредственно на основании геометрии модели детали изделия. Модель детали помещается “внутрь” модели заготовки-параллелепипеда и автоматически “вычитается” из заготовки. Далее строится поверхность разъема и заготовка “разнимается” на две составляющие.

Эти составляющие образуют модели формообразующих вставок (матрицы и пуансона). В процессе их создания имеется возможность учесть величину усадки материала (рис. 48).

Рис. 48. Пример спроектированного штампового блока

Проектирование пакета штампа или пресс-формы выполняется с помощью аппарата моделирования и черчения системы Cimatron it.

Формообразующие элементы штампов и пресс-форм могут быть получены непосредственно на основании геометрии модели детали изделия. Модель детали помещается “внутрь” модели заготовки-параллелепипеда и “вычитается” из заготовки. Далее строится поверхность разъема и заготовка “разнимается” на две составляющие.

Эти составляющие образуют модели формообразующих вставок (матрицы и пуансона). В процессе их создания имеется возможность учесть величину усадки материала.

Если конструктор использует при проектировании базы стандартных деталей прессформ, то с помощью подсистемы MoldBase 3D он получает максимально высокий уровень автоматизации проектирования.

MoldBase 3D – интеллектуальная, интегрирующая система, которая направляет пользователя в процессе проектирования пакета прессформы (т. е. плит, вставок, толкателей и других компонентов) и сокращает время, требуемое для создания конструкции и чертежей пакета формы.

MoldBase 3D генерирует таблицы, включающие компоненты, номера составляющих частей, размеры и дополнительную информацию. Общеупотребительные производственные каталоги стандартов DME, Hasco, EOC и т. д., поддерживаются и управляются с помощью одной ассоциативной базы данных. MoldBase 3D является продуктом с Windows-интерфейсом. Пользователи работают в удобной среде с набором меню, иконками, панелями инструментов и диалоговыми окнами, которые появляются в окне Cimatron it.

Так как приложение поддерживает динамические связи, то в него нетрудно включать изменения схемы проектирования.

Конструктор пресс-формы может выполнить компьютерный анализ процесса литья изделия из пластмассы. Для этого используется одна из САЕ-систем анализа литья - например, Moldflow или C-Mold.

Они обеспечивают проверку заполняемости формы в процессе литья, определяют величину усадки, возможность образования раковин и других дефектов. Исходными данными для анализа является информация о модели детали. Эта информация передается из системы Cimatron it в САЕ-систему через один из согласованных интерфейсов. При интеграции, напрмер, с Moldflow наиболее эффективна передача путем конвертации твердотельной модели в STL-формат.

На формообразующие детали штампа или пресс-формы, а также на другие детали, для которых требуется их обработка (изготовление) на станках с ЧПУ, средствами Cimatron it формируются соответствующие управляющие программы.

Для проектирования управляющих программ станков с ЧПУ в Cimatron существует специализированный модуль NC. Система обеспечивает формирование управляющих программ для фрезерной, электроэрозионной, токарной и листопробивной обработки. Фрезерная обработка может выполняться в пределах от 2.5 до 5 координат, электроэрозионная - от 2 до 4 координат.

Наиболее мощными являются средства для фрезерной обработки. Здесь имеется широкий спектр процедур для чернового, получистового и чистового фрезерования. Траектория движения инструмента строится с учетом геометрии обрабатываемых и ограничивающих поверхностей, технологических параметров выбранной схемы фрезерования, характеристик инструмента.

Инновационное решение для проектирования штампов последовательного (комбинированного) действия DieDesign, предложенное в Cimatron E v.8, предоставляет пользователю специальные средства для быстрого и точного расчета стоимости выполнения заказа на штамповку деталей, проектирования полосы и самой сборки штампа. Интегрированные с другими подсистемами Cimatron E модули проектирования штампов комплексно покрывают рабочий процесс проектирования и производства.

Компания CIMdata характеризует DieDesign как «интеллектуальное, параметрическое и ассоциативное решение» и отмечает, что «приложение DieDesign включает комбинацию автоматизации и практичного управления, что обеспечивает быстроту, логичность, гибкость и способность сократить число проб и ошибок».

DieDesign является легким и интуитивным в применении приложением, позволяющим пользователям доводить начатую работу до конца. Возможности комплекса доступны через специальные панели инструментов, которые включают большинство часто используемых функций, располагающихся в соответствии с выполняемыми пользователем задачами.

Одним из наиболее примечательных преимуществ нового приложения является способность полностью поддерживать проектирование полосы с беспрецедентной скоростью и точностью — по сообщениям пользователей, даже наиболее сложные полосы могут быть спроектированы в течение одного или двух часов (рис. 2). Как результат, разработчики штампов могут не только быстрее завершить проект, но и быстро оценить стоимость проекта и сгенерировать точные и профессиональные калькуляции.

Некоторые из многочисленных специальных функций проектирования штампов, предлагаемые комплексом DieDesign, включают:

мощные геометрические инструменты для сгибания, разгибания, скручивания и выполнения других операций деформации детали;

одно из быстрейших в промышленности встроенных средств конечно-элементного анализа для расчета формы заготовок штампуемых деталей;

интегрированные конечно-элементные средства для анализа толщины изделия и зон безопасности, помогающие пользователям гарантировать корректность и качество проекта, не выходя из среды Cimatron E;

возможности работы в гибридной среде, предлагающей лучшие преимущества как 2D-, так и 3D-средств проектирования;

автоматический раскрой для обеспечения оптимальной структуры полосы и использования материала;

всеобъемлющие возможности проектирования сборок штампов, обеспечивающие создание обрезных и формовочных пуансонов, каталоги деталей, шаблоны конфигураций штампов;

мощные чертежные средства, включающие автоматическое создание спецификаций (Bill of Materials) и таблиц отверстий.

Геометрия может задаваться по поверхностной, твердотельной или смешанной (гибридной) модели. В процессе расчета траектории система осуществляет контроль зарезания поверхностей. Сформированная траектория может просматриваться и редактироваться. Вызов соответствующего постпроцессора обеспечивает формирование управляющей программы для конкретного станка с ЧПУ.

Одна из основных характеристик системы - легкость при внесении изменений. Конструктор может изменить модель изделия или пресс-формы и это также сразу же отразится на траектории движения. При этом, конечно же имеется возможность подтвердить или отметить модификацию. При фрезеровании и других видах обработки технологу больше не придется ломать голову: обработает или не обработает данный инструмент нужную зону? Система сделает это сама: автоматически рассчитает зоны необработанные заданным инструментом и создаст траекторию движения для другого инструмента выполняющего подбор.

Путь инструмента может рассчитываться как в интерактивном, так и в пакетном режиме, что очень удобно при обработке сложных поверхностей. Если конструктор траектории движения инструмента. Предоставлен широкий ряд возможностей по управлению подготовкой управляющих программ: создание библиотек инструмента, пошаговый контроль траектории, редактирование траектории движения инструмента и многое другое.

С помощью модуля симуляции обработки технолог сможет посмотреть не только как "в живую" деталь будет обрабатываться на станке, что сократит время, средства и позволит избежать брака, но и произвести контроль на зарезание и столкновение с зажимными приспособлениями, просмотреть сечения обработанной детали.

В системе имеется высокоэффективный генератор постпроцессоров, позволяющий быстро создавать постпроцессоры для различных типов станков и систем ЧПУ с учетом всех особенностей и традиций предприятия.

В Cimatron E v.8 появился новый прямой интерфейс с системой Inventor, а стандартные интерфейсы обмена данными DXF, DWG, IGES, Parasolid, STL, PFM и STEP предлагают теперь различные дополнительные опции для передачи атрибутной информации об объектах. Обновление прямых интерфейсов обеспечило поддержку CATIA V5 R16, SolidWorks 2007, UG NX4, Pro/ENGINEER WildFire 3.

Применение CAD/CAM Cimatron E призвано, руководствуясь рассмотренными выше особенностями практической работы, сократить сроки проектирования и подготовки производства сложной формообразующей оснастки и инструмента на 50% и более. Этой цели можно достигнуть в случае решения следующих задач:

сокращения по времени каждого этапа рабочего процесса;

улучшения коллективной работы за счет параллельной деятельности специалистов. При этом появляется еще одно преимущество — возможность начать подготовку производства раньше запланированного срока.

Для организации работы специалистов Cimatron E предлагает поддержку всех этапов рабочего процесса; не только иерархических («родители—дети» — для сборочных единиц и деталей в них), но и логических (деталь—заготовка, заготовка—оснастка и т.п.) ассоциативных связей встроенной системой управления; обеспечивает коллективную работу пользователей в единой базе данных по клиент-серверной технологии.

Это обеспечивает каждому участнику работы над проектом возможность эффективно выполнять свою часть работы и при этом начинать ее раньше, чем в случае традиционного последовательного процесса подготовки производства, когда переход с этапа на этап является однонаправленным движением, исключающим поддержку со стороны CAD-системы работы с изменениями разнородных моделей, созданных в различных CAD-системах.

Изменения становятся частью всего рабочего процесса, упрощается управление работами, улучшается координация специалистов. Начать подготовку производства возможно раньше планового срока, поскольку принципиальные решения здесь можно прорабатывать, не дожидаясь полного окончания конструкторских работ — по мере появления готовых моделей деталей.

Вопросы для самоподготовки:

Опишите этапы проектирования поковки?

Охарактеризуйте этапы проектирования штампов и рабочего инструмента?

Опишите структуру современных САПР штампов?