- •Оглавление

- •Часть 1 8

- •Часть 2 55

- •Часть 3 126

- •Введение

- •Метод совместного решения приближенных дифференциальных уравнений равновесия и пластичности

- •Метод построения полей линий скольжения для плоскодеформированного состояния

- •Методики расчетов напряженно-деформированного состояния при обработке металлов давлением с применением эвм

- •Лекция №2 Плоское, объемное и осесимметричное течение

- •Лекция №3 Деформации. Течение. Скорости деформации

- •Сопротивление металла деформированию при комнатной и пониженной температурах

- •Сопротивление металла деформированию при высоких температурах

- •Лекция №5 Реологические свойства материалов, применяемых для штамповки. Внешнее трение и смазка при пластическом деформировании

- •Граничные условия при обработке давлением

- •Лекция №6 Задачи и инструменты оптимизации технологических процессов в современных сапр тп

- •Лекция №7 Оптимизационные задачи заготовительно-штамповочного производства

- •Сапр оптимизации раскроя металла

- •Расчет и анализ результатов раскроя

- •Методика проектирования штамповых блоков

- •Правила отрисовки плоских деталей

- •Правила отрисовки рабочих профилей

- •Проектирование рабочей зоны

- •Чертеж стола и ползуна пресса

- •Проектирование пакетов

- •Методика проектирования

- •Проектирование пуансонов

- •Формирование спецификаций

- •Лекция №9 Методика проектирования деформирующих инструментов горячей объемной штамповки

- •Лекция №10 Математическое описание алгоритмов оптимизационных расчетов стойкости и разрушения деталей штампов

- •Заключение

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

Лекция №5 Реологические свойства материалов, применяемых для штамповки. Внешнее трение и смазка при пластическом деформировании

Теоретические вопросы:

5.1. Упруго-пластические свойства конструкционных материалов

5.2. Реологические модели

5.3. Аппроксимация кривых упрочнения металлов

5.4. Внешнее трение и смазка при пластическом деформировании

5.1. Упруго-пластические свойства конструкционных материалов

Особую роль в моделировании с применением ЭВМ помимо исходной системы уравнений играют исходные данные, характеризующие свойства материала детали или заготовки. Средствами моделирования выполняют оптимизацию температурно-скоростных условий протекающих процессов с учетом напряженно-деформированного состояния исследуемого объекта. В зависимости от цели моделирования, способов измерения основных параметров и выбора технологии изготовления в качестве конструкционных материалов при моделировании могут применяться металлы, пластмассы и другие неметаллические материалы.

Вообще в зависимости от целей применения стали делятся на следующие группы:

- стали с малым содержанием углерода и неподвергающиеся термической обработке;

- конструкционные стали, в которые входят как углеродистые, так и легированные. Обычно для этих сталей термическая обработка в целях повышения прочностных характеристик;

- инструментальные стали, к которым относятся высокоуглеродистые, а также низко- средне- и высоколегированные стали;

- стали особого назначения: жаростойкие, нержавеющие, жароупорные и стали с особыми физическими данными.

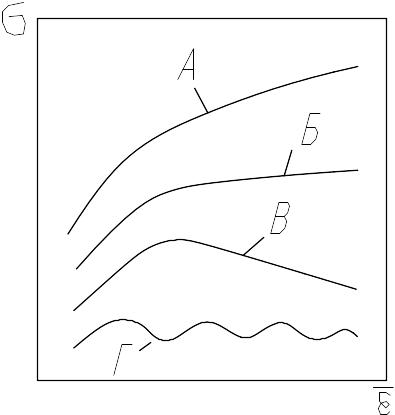

Свойства материалов описывают с помощью кривых текучести (диаграмм деформаций). Форма и значения параметров связи и при этом определяется типом кристаллической решетки, физико-химическими свойствами и состоянием металла, температуры, скорости и степени деформации, истории и предистории нагружения, методики испытания, масштабного фактора и т.д. Кривые текучести (упрочнения) являются также основой для построения различных моделей пластической деформации металлов (физических, физико-математических, дислокационных и т.п.). Наиболее характерные кривые деформационного упрочнения металлов и сплавов показаны на рис. 23.

Рис. 23. Кривые текучести металлов и сплавов при различных температурно-скоростных условиях деформации

На начальном участке всех кривых происходит интенсивное деформационное упрочнение, растет плотность дислокаций и в металле происходит формование ячеистой субструктуры горячего наклепа.

Для кривых типа А с ростом степени деформации коэффициент упрочнения снижается за счет процесса динамического возврата и теплового эффекта пластической деформации. Подобный вид кривых упрочнения характерен для большинства металлов при динамическом нагружении в условии теплой, а иногда и горячей деформации.

Кривые текучести типа А описываются уравнением вида:

![]() ,

(5.4)

,

(5.4)

где k и m – константы для данного материала, зависящие от условий деформации.

У кривых типа Б сопротивление деформации постепенно достигает установившейся стадии, в металле интенсивно проходит динамический возврат с формированием полигонизованной субструктуры. Кривые упрочнения текучести типа Б описываются с помощью следующего уравнения

![]() ,

(5.5)

,

(5.5)

где

![]() ;

;

![]() ,

,

здесь M – константа, A’ и n’ являются функцией Z (параметра Зенера-Холомона).

У

кривых текучести типа В с ростом степени

деформации в дополнении к динамическому

возврату и полигонизации начинается

динамическая рекристаллизация,

сопротивление деформации с ростом

![]() снижается, а затем постепенно выходит

на установившейся уровень.

снижается, а затем постепенно выходит

на установившейся уровень.

Кривая типа Г характерна для случая динамической рекристаллизации, при которой образуется структура, отличающаяся от структуры статической рекристаллизации; дислокационная структура металла неоднородна – на различных участках рекристаллизация проходит в большей степени, на других – в меньшей и описывается следующим уравнением

![]() ,

(5.6)

,

(5.6)

где 0, k, m’ – константы; D – диаметр зерна.

5.2. Реологические модели

Для изучения процессов, происходящих в зоне контакта материалов с применением ЭВМ, обычно используют и строят так называемые реологические модели, позволяющие описывать связи между напряжениями и деформациями во времени.

Реологическую модель, отражающую упругие свойства материала, называют в реологии элементом Гука и в случае одноосного напряженного состояния этот элемент описывается зависимостью:

![]() ,

(5.7)

,

(5.7)

где – нормальное напряжение,

– линейная деформация;

E – модуль упругости первого рода.

Элемент Ньютона в реологии отражает вязкие свойства материалов:

![]() ,

(5.8)

,

(5.8)

здесь b – коэффициент вязкости.

Состояние пластичности представляет элемент Сен-Венана, который при одноосном нагружении описывается зависимостью следующего вида

![]() ,

(5.9)

,

(5.9)

где T – предел текучести материала.

При

малых напряжениях

![]() элемент Сен-Венана ведет себя как

абсолютно твердое тело, а при

элемент Сен-Венана ведет себя как

абсолютно твердое тело, а при

![]() - может неограниченно

деформироваться.

- может неограниченно

деформироваться.

Качественно описывать свойства некоторых материалов позволяет ряд реологических моделей, который рассмотрим ниже.

Модель Кельвина-Фойгта описывает кривую ползучести (последействия) и ведет себя или как упругое тело или же как вязкая жидкость. Эта модель является параллельным соединением элементов Гука и Ньютона и для уменьшения скорости установления равновесия предусмотрен демпфер вязкого трения. Эту модель можно описать следующим образом

![]() (5.10)

(5.10)

Модель Максвелла представляет собой последовательное соединение элементов Гука и Ньютона. В момент приложения нагрузки в модели мгновенно возникает упругая деформация; поршень демпфера вязкого трения сначала неподвижен, а затем начинается его постепенное движение. Уравнение, описывающее эту модель, имеет вид

![]() (5.11)

(5.11)

Таким образом, реологические модели Кельвина-Фойгта и Максвелла воспроизводят упруговязкие свойства материалов.

Упругопластическое поведение материалов отражает реологическая модель Прандтля. Она состоит из последовательно соединенных элементов Гука и Сен-Венана. Эта модель описывается следующими зависимостями:

![]() ,

(5.12)

,

(5.12)

где T – упругая деформация, соответствующая напряжению = T.

Таким образом, на основе проведенного анализа физических уравнений и становлением классического подхода к выбору геометрических свойств модели и натуры постепенно сформировались следующие правила моделирования механических явлений и процессов:

модель и натурный объект должны удовлетворять требованиям геометрического подобия;

процессы, происходящие в модели и натуре, должны принадлежать к одному классу и описываться одинаковыми уравнениями;

одноименные независимые безразмерные параметры, входящие в уравнения модели и натуры, должны иметь одинаковые численные значения;

начальные и граничные условия объектов, записанные в безразмерном виде, должны тождественно совпадать.

Перечисленные условия являются необходимыми и достаточными для того, чтобы явления, происходящие в модели, были подобны явлениям в натурном объекте.

5.3. Аппроксимация кривых упрочения металлов

Как было показано выше, кривая упрочнения в общем случае состоит из двух участков, которые аппроксимируют так же последовательно. Как правило, упругий участок на этой кривой не показывают, так как упругие деформации ничтожно малы по сравнению с пластическими.

При этом под задачей аппроксимации понимают замену экспериментальной кривой на линию, имеющую достаточно простое математическое описание и в то же время хорошо совпадающую с исходной кривой. Наиболее простой аппроксимацией является линейная:

![]() (5.13)

(5.13)

Часто в качестве аппроксимирующей прямой рекомендуется принимать касательную, проведенную к кривой упрочнения в точке B, соответствующей началу образования шейки при растяжении, т.е. соответствующей пределу прочности на условной диаграмме растяжения. При этом отрезок, отсекаемый касательной на оси, называют экстраполированным пределом текучести или аппроксимированным пределом текучести.

При подборе линейной аппроксимации следует учитывать не какие-либо условные точки на кривой упрочнения, а диапазон накопленных деформаций, в котором аппроксимирующая прямая будет использоваться для расчетов.

Прямую необходимо проводить таким образом, чтобы получать наилучшее приближение к исходной кривой в требуемом диапазоне. Как правило, такое приближение дает секущая: причем, в диапазоне от 0 до ei это будет прямая, в диапазоне от 0 до e2 – прямая 2, в диапазоне от e1 до e2 – прямая 3 и т.п.

После выбора прямой коэффициенты ее уравнения можно легко найти по координатам двух любых точек. Линейная аппроксимация способна обеспечить достаточно высокую точность лишь в определенном (как правило, сравнительно узком) диапазоне значений накопленных деформаций.

Это зачастую является существенным недостатком, например при расчетах методом конечных элементов или методом делительных сеток по всему очагу деформации заготовки, в большинстве случаев включающему области как малых, так и больших деформаций.

В связи с этим применяют аппроксимацию кривых упрочнения степенной функцией следующего вида:

![]() ,

(5.14)

,

(5.14)

полагая, что такая зависимость более точно отражает действительную кривую.

В настоящее время требования, предъявляемые к точности расчетов технологических параметров постоянно повышаются. В связи с этим применяют наиболее точную аппроксимацию кривых упрочнения в виде показательной функцией:

![]() (5.15)

(5.15)

где e – основание натурального логарифма.

При математическом моделировании процессов неизотермического пластического течения возникает необходимость в описании конкретных свойств деформируемых материалов. Соответствующие данные, охватывающие широкий сортамент металлов и сплавов перед решением задач обработки металлов давлением, наиболее удобно представлять в виде специализированной базы данных.

К преимуществам использования баз данных можно отнести сокращение избыточности хранимых данных; устранение возможной противоречивости хранимых данных; обеспечение соблюдения стандартов; выполнение условий безопасности хранения данных. Базы данных, входящие в математические модели процессов обработки металлов давлением, могут включать в себя разделы, описывающие следующие свойства металлов и сплавов:

а) реологические свойства;

б) пластические свойства;

в) металлофизические и химические свойства. База данных организуется исходя из следующих предпосылок. Результаты пластометрических испытаний некоторого сплава записываются в виде трехмерного массива

![]() ,

(5.16)

,

(5.16)

где , МПа – сопротивление деформации;

v – температура, 0С;

- логарифмическая деформация;

![]() -

скорость деформации, с-1.

-

скорость деформации, с-1.

Система управления базой данных обеспечивает доступ к хранимому полю, например, по следующей цепочке: материал – металл – цветной металл – сплав на основе меди и цинка - латунь – латунь 98.

После считывания массива решается задача восполнения сеточной функции, заданной в узлах трехмерной сетки непрерывной, а при необходимости и гладкой функцией, позволяющей вычислить значения s для любой внутренней точки этой сетки.

Базы данных строят на основе экспериментальных данных, в связи с недостаточностью которых, часто возникает необходимость в решении задачи восполнения, для выполнения которой используют трехмерный интерполирующий сплайн.

Интерполяционным сплайном называется сплайн, удовлетворяющий следующим интерполяционным условиям:

![]() ,

(13.2)

,

(13.2)

где fi, i = 0, …, N – заданные действительные числа.

Существуют и наиболее часто используются следующие виды сплайнов:

эрмитовы кубические сплайны. Для построения эрмитова кубического сплайна необходимо задать в узлах сетки значения интерполируемой функции fi и ее производных

.

.

Однако в практических задачах часто известны лишь узловые значения fi. Наиболее простым выходом из этой ситуации является использование вместо точных значений производной некоторой величины, аппроксимирующих . Интерполяцию эрмитовым сплайном выполняют с помощью одного из следующих методов:

- интерполяция полиномом;

- интерполяция рядом Фурье;

- интерполяция кубическим сплайном;

- интерполяция эрмитовым сплайном.

рациональные сплайны. Рациональные сплайны относятся к обобщенным кубическим сплайнам, в формулах которых присутствует большое число свободных параметров. Рациональные сплайны сочетают в себе свойства как линейных, так и кубических сплайнов. При определенных значения х последних обобщенный сплайн переходит в обычный кубический;

двумерные сплайны.

|

|

а) |

б) |

|

|

в) |

г) |

Рис. 24. Интерполяция эрмитовым кубическим сплайном

Результаты интерполяции могут быть представлены в виде семейства изолиний = const на любой из рассматриваемых плоскостей.

Включение соответствующего модуля в модель рассматриваемых процессов с помощью интерполирующего сплайна позволяет вычислить значения в узлах сетки, построенной в области течения, а также сконструировать наследственное ядро сдвигаемой релаксации R(t, ).

Процесс дальнейшего решения связан с дисретизацией рассматриваемой области и включает:

а) разбиение тела на «конечные элементы» - непересекающиеся подобласти;

б) нумерацию элементов и узлов.

Разбиение области на элементы сводится к заданию числа, размеров и формы непересекающихся подобластей. При этом были использованы элементы трех основных типов:

одномерные элементы. Их схематически представляют в виде отрезка (рис. 25)

|

|

|

а) линейные |

б) квадратичный |

в) кубический |

Рис. 25. Одномерные элементы

двумерные элементы. Для дискретизации двумерных областей обычно используются два основных семейства элементов – треугольники и четырехугольники (рис. 26). При этом сиплекс-элементы имеют прямолинейные стороны, а квадратичный и кубические элементы могут иметь как прямолинейные, так и криволинейные стороны;

|

|

|

а) треугольный |

б) квадратичный |

в) кубический |

Рис. 26. Двумерные элементы

трехмерные элементы. При дискретизации трехмерных областей наиболее часто используют тэтраэдр и параллелипипед.

Размеры отдельных элементов могут варьироваться – в областях с высоким градиентом напряжений, температур и т.д. Разбиение в этих областях обычно выбирается мелким, что существенно повышает точность расчетов. Возможность такого варьирования – важное достоинство метода конечных элементов. При дискретизации области с применением симплекс-элементов стремятся, чтобы треугольники приближались по форме к равносторонним, а тетраэдры – к правильным тетраэдрам. Такое разбиение приводит к более точным результатам.Для перехода к рассмотрению алгоритмов метода конечных элементов в качестве координатных функций в рассматриваемых проекционных методах используют функции с конечным носителем (финитные функции), т.е. такие функции, которые отличны от нуля лишь на небольшой части той области, на которой определено искомое решение задачи. Конечный интервал, на котором финитные функции отличны от нуля, называют носителем. В связи с этим такие функции часто называют функциями с конечным носителем.

Математический аппарат функций с конечным носителем основан рассмотренном аппарате теории сплайнов, который в общем случае нашел широкое применение при решении следующих основных задач вычислительной математики:

задача приближенного представления функции. На отрезке задана функция сложной природы (с точки зрения вычисления ее значений). Требуется заменить эту функцию в некотором смысле близкой функцией, значения которой легко вычисляются;

задача приближенного восполнения функции;

задача исправления или сглаживания функции. В узлах xi определены эмпирические данные yi, характеризующие с известной погрешностью изучаемый процесс. Требуется представить функцию f(x), описывающую этот процесс, гладкой функцией S(x), на определенную старшую производную которой наложены дополнительные ограничения.

задача приближенного вычисления по функции функционалов и операторов. Например, требуется вычислить интеграл от функции, ее значения в заданной системе точек или вычислить по функции ее производную.

проблема приближенного решения краевых задач

5.4. Внешнее трение и смазка при пластическом деформировании

Проблема трения настолько сложна, что физико-химическая природа этого явления до сих пор еще не окончательно выяснена. Внешнее трение при обработке металлов давлением увеличивает усилие и работу формоизменения, сокращает срок службы рабочего инструмента, вызывает неоднородность напряжений и деформаций инструмента и оказывает влияние на структуру и свойства металла.

Изменяя силы внешнего трения на поверхностях контакта деформируемого металла и рабочего инструмента, можно в известной степени управлять течением металла при обработке давлением. В действительности наблюдаются различные переходные состояния, как-то: граничное трение, когда трущиеся поверхности разделены адсорбционной пленкой; полусухое трение, при котором между поверхностями находятся сплошные тонкие пленки смазочных масел, и, наконец, жидкостное трение при толстом слое смазки. Условия на трущихся поверхностях при пластическом деформировании наиболее близки к граничному трению, так как при высоких удельных давлениях на них не может сохранится толстый слой жидкой смазки, а в некоторых случаях даже не остается сплошной смазочной пленки.