- •Оглавление

- •Часть 1 8

- •Часть 2 55

- •Часть 3 126

- •Введение

- •Метод совместного решения приближенных дифференциальных уравнений равновесия и пластичности

- •Метод построения полей линий скольжения для плоскодеформированного состояния

- •Методики расчетов напряженно-деформированного состояния при обработке металлов давлением с применением эвм

- •Лекция №2 Плоское, объемное и осесимметричное течение

- •Лекция №3 Деформации. Течение. Скорости деформации

- •Сопротивление металла деформированию при комнатной и пониженной температурах

- •Сопротивление металла деформированию при высоких температурах

- •Лекция №5 Реологические свойства материалов, применяемых для штамповки. Внешнее трение и смазка при пластическом деформировании

- •Граничные условия при обработке давлением

- •Лекция №6 Задачи и инструменты оптимизации технологических процессов в современных сапр тп

- •Лекция №7 Оптимизационные задачи заготовительно-штамповочного производства

- •Сапр оптимизации раскроя металла

- •Расчет и анализ результатов раскроя

- •Методика проектирования штамповых блоков

- •Правила отрисовки плоских деталей

- •Правила отрисовки рабочих профилей

- •Проектирование рабочей зоны

- •Чертеж стола и ползуна пресса

- •Проектирование пакетов

- •Методика проектирования

- •Проектирование пуансонов

- •Формирование спецификаций

- •Лекция №9 Методика проектирования деформирующих инструментов горячей объемной штамповки

- •Лекция №10 Математическое описание алгоритмов оптимизационных расчетов стойкости и разрушения деталей штампов

- •Заключение

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

Расчет и анализ результатов раскроя

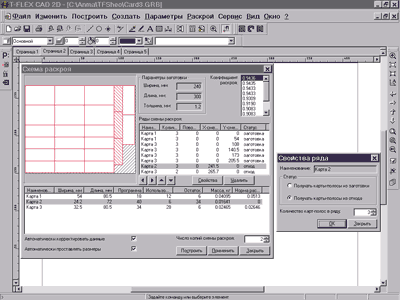

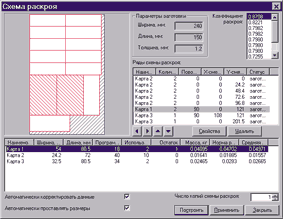

В результате выполнения расчетов пользователю на экран выводится диалоговая панель с полученными данными. На рис. 32 представлен один из вариантов полученных схем раскроя листа — продольно-поперечная схема раскроя.

Рис. 32. Визуализация полученных вариантов схем раскроя листа

При работе с текущей схемой раскроя пользователь получает возможность визуальной оценки результатов расчета:

расположения карт-полос на листе;

коэффициента использования материала;

нормы расхода материала на каждую деталь (заготовку), в роли которой выступает карта-полоса;

остатка карт-полос, не вошедших в данную схему раскроя и нуждающихся в дальнейшем выполнении расчетов.

Число копий схемы раскроя показывает, сколько листов рекомендуется раскроить по данной семе. Его можно увеличивать до момента, пока не будут получены все карты-полосы, но это может привести к неоправданному росту объема ряда карт-полос, вошедших в схему раскроя, в задел. При определении нормы расхода материала пользователь может изменить статус любого ряда раскладки, пометив его как группу деталей (заготовок), получаемых из отхода. Для примера будем считать в нашем случае, что оба поперечных ряда получаются из отхода.

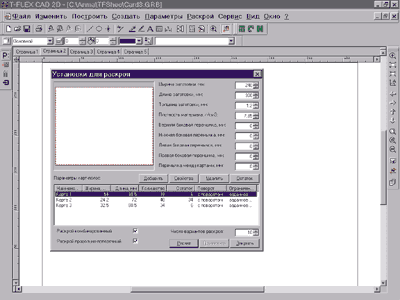

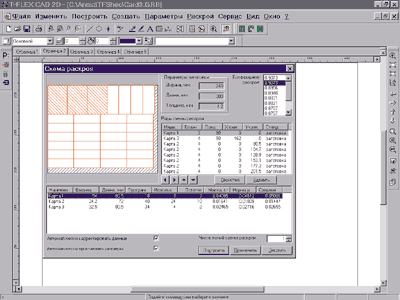

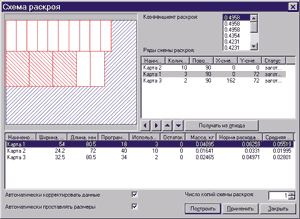

Продолжаем поиск оптимальной схемы раскроя для карт-полос, не вошедших в первую, не изменяя исходных данных (рис. 33). Результаты выполнения расчета представлены на рис. 34. Здесь, в отличие от предыдущего варианта, пользователю помимо норм расхода материала для текущей схемы раскроя предоставляется средняя величина норм расхода на каждую деталь, с учетом предыдущих, принятых к исполнению вариантов раскроя. Для получения оставшейся партии карт-полос мы можем вновь использовать прежнюю заготовку либо подобрать другую, более подходящего размера, как это показано на рис. 35.

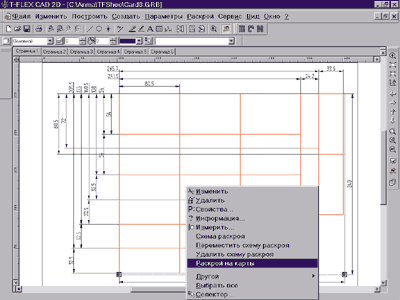

Все выбранные пользователем схемы раскроя автоматически формируются в T-FLEX CAD и могут быть использованы при подготовке технологической документации.

Рис. 33. Расчет параметров раскроя листа для оставшейся партии деталей

Рис. 34. Учет норм расхода материала, полученных в предыдущих схемах раскроя партии деталей

Рис. 35. Раскрой остатков партии деталей для заготовок разных размеров

Кроме того, каждая из построенных в T-FLEX CAD схем раскроя может быть использована для новых расчетов или видоизменена (рис. 36). Работая с диалоговой панелью «Схема раскроя», пользователь имеет возможность редактировать текущую схему раскроя, меняя ряды местами, удаляя их или изменяя количество содержащихся в них карт-полос. Свободные участки текущей схемы раскроя могут быть заполнены новыми рядами карт из числа имеющихся или вновь введенных карт-полос.

Рис. 36. Формирование графической модели схемы раскроя в T-FLEX CAD

7.3 Оптимизация загрузки оборудования

В условиях многономенклатурного мелкосерийного производства имеют место значительные простои оборудования прессовых цехов. Основная причина – в частой смене и переналадке штампов, а также в неодинаковой производительности отдельных единиц оборудования, образующих технологическую линию (комплекс).

Одним из путей улучшения использования оборудования – оптимизация последовательности изготовления деталей. Перечень последних задается в производстве программой работы цеха или участка.

Оптимальная последовательность изготовления деталей может быть определена цеховыми службами. В условиях гибкого автоматизированного производства, управляемого ЭВМ, эта задача решается автоматически.

Простой перебор всех вариантов последовательности изготовления деталей часто оказывается невозможным даже при использовании высокопроизводительной ЭВМ, так как общее число вариантов последовательности N объектов равно факториалу N. Для сокращения объема вычислений, связанных с решением задач оптимизации последовательности изготовления деталей, используют методы динамического программирования.

К настоящему времени известны алгоритмы решения рассматриваемых задач для двух и трех единиц кузнечно-штамповочного оборудования, входящего в состав автоматической линии.

Так решение задачи оптимизации загрузки для трех единиц оборудования заключается в следующем. Пусть, например, выполняют предварительную и окончательную штамповку партий заготовок, на разных прессах с промежуточной термообработкой. Доказано, что оптимальная последовательность изготовления деталей удовлетворяет следующему условию

![]() ,

(7.4)

,

(7.4)

где ai, bi, ci – время, затрачиваемое на обработку i-й партии заготовок , соответственно на первом, втором и третьем виде оборудования.

Согласно этому условию сначала необходимо обработать партии заготовок, у которых ai < ci, выдерживая порядок возрастания ai+bi. Остальные партии обрабатываются в порядке убывания bi+ci.

При автоматизированном проектировании цехов и при автоматизированном решении задач оптимальной загрузки оборудования в процессе технологической подготовки нового производства один из основных показателей качества проектного решения технический уровень производства в спроектированном цехе, причем для использования этого показателя необходимо иметь научно обоснованную методику оценки технического уровня производства.

В качестве частных показателей технического уровня кузнечно-штамповочного производства использованы показатели y1, y2, …, y12. Задачу классификации кузнечно-штамповочных цехов по техническому уровню решают с помощью так называемого алгоритма «обучения распознаванию образов без учителя».

Вопросы для самоподготовки:

Опишите основные алгоритмы раскроя листового материала?

Охарактеризуйте алгоритмы оптимизации раскроя металлов?

Опишите алгоритмы оптимизации загрузки оборудования?

ЧАСТЬ 3

АВТОМАТИЗИРОВАННОЕ ПРОЕКТИРОВАНИЕ ШТАМПОВЫХ БЛОКОВ

Лекция №8

САПР автоматизации процесса проектирования штампов для холодной листовой штамповки

Теоретические вопросы:

8.1. Назначение и возможности САПР штампов для холодной листовой штамповки

8.2.Задачи проектирования конструкции штампов с использованием САПР

8.3. Процедуры проектирования оснастки

8.1. Назначение и возможности САПР штампов для холодной листовой штамповки

Как известно, штампы представляют собой сложную технологическую оснастку, которая может быть использована при выполнении различных модификаций, связанных со штамповочными операциями. По характеру выполняемых операций конструкции штампов можно разделить на следующие основные группы: разделительные, гибочные, вытяжные, формовочные и их комбинации.

По принципу действия штампы могут выполнять один или несколько технологических переходов, одну операцию или быть многооперационными (комбинированными). Конструкция штампа может обеспечивать последовательное выполнение операций (штампы последовательного действия) и совмещенное выполнение (штампы совмещенного действия).

Создание штамповой оснастки основано на выполнении следующей последовательности действий:

Определение исходных требований к описанию штампуемой детали;

Выполнение технологических расчетов, подтверждающих возможность получения детали с помощью операций штамповки;

Получение комплекта конструкторско-технологической документации, позволяющей изготовлять конструкцию штампа в промышленных условиях;

Изготовление штампа в металле.

Проектирование штампов в настоящее время выполняется с помощью систем автоматизированной поддержки информационных решений (САПИР).

Штампы представляют собой сложную технологическую оснастку, которая может быть использована при выполнении различных модификаций, связанных со штамповочными операциями.

По характеру выполняемых операций конструкции штампов можно разделить на следующие основные группы: разделительные, гибочные, вытяжные, формовочные и их комбинации.

По принципу действия штампы могут выполнять один или несколько технологических переходов, одну операцию или быть многооперационными (комбинированными). Конструкция штампа может обеспечивать последовательное выполнение операций (штампы последовательного действия) и совмещенное выполнение (штампы совмещенного действия).

В САПИР деятельность исполнителя по формированию рабочих элементов штампа представляется в виде процессов, использующих табличные, алгоритмические и геометрические зависимости между входными данными и параметрами. Алгоритмы определяются прочностными зависимостями либо получаются путем аппроксимации соответствующих табличных зависимостей из нормативно-справочной информации. Подобные процессы в САПИР обычно обслуживают проекты, связанные с созданием штампов одного назначения: последовательные, совмещенные, гибочные, вытяжные и т.д.

8.2. Задачи проектирования конструкции штампов с использованием САПР

Главными особенностями проектирования технологических процессов и инструментов являются:

Многовариантность проектных решений.

Слабая формализация многих проектных задач.

Действительно, при проектировании технологических процессов круг задач формального расчетного характера, которые легко реализуются на ЭВМ, крайне ограничен. Среди них можно выделить следующие задачи:

- расчет припусков;

- расчет режимов штамповки;

- нормирование технологического процесса.

По причине слабой формализации процесса технологического проектирования при решении задач нерасчетного характера (выбор заготовки, разработка маршрута обработки детали, выбор станков, инструментов и т.д.) решения принимают в результате выбора из известных типовых решений. Т.е. типовые решения – это основа формализации для решения задач неформального характера при проектировании технологических процессов с помощью ЭВМ.

Процесс выбора решений при этом заключается в следующем: каким – либо образом описывается весь набор типовых решений, а также условий, при которых может быть применено каждое из них. Эти данные описываются заранее в виде базы данных и заранее же вводятся в ЭВМ. При разработке технологического процесса в ЭВМ вводятся некоторые исходные данные по детали. После этого проверяется соответствие исходных данных условиям применимости типовых решений. При выполнении всех условий комплекса условий применимости принимается соответствующее типовое решение.

Выполняется все вышеперечисленные действия с помощью специальных систем – САПИР. Задачей проектирования конструкции штампов для исполнителя в САПИР обычно связывается:

с анализом исходной заготовки;

выбором на этой основе прототипа конструкции;

с проведением технологических расчетов;

формированием оригинальных узлов конструкции;

выпуском комплекта конструкторско-технологической документации на изготовление и сборку.

Примерная схема проектных работ в САПИР штампов может быть представлена в виде следующей цепочки действий.

1. На основе исходного чертежа штампуемой детали и ее параметров выбираются:

типовая конструкция штампа из имеющихся в компьютерной базе знаний, которая наиболее близко отвечает заказу;

тип раскроя детали в полосе (заготовке);

с учетом перемычек и операции получения заготовки рассчитываются технологические параметры (ширина полосы, шаг штамповки и т.д.);

для последовательного штампа определяется последовательность переходов.

2. В результате предыдущих действий формируется рабочая зона штампа, по которой можно рассчитать усилия штамповки. Это позволит определить габаритные размеры пакета штампа, количество и параметры крепежа штампа. В зависимости от требований к штампуемой детали, ее габаритов, формы и т.д. выбираются дополнительные фиксирующие элементы (ловители, прижимы) и элементы системы выталкивания.

3. Далее возможности по проектированию штамповой оснастки в САПИР будем рассматривать на примере разделительных штампов. Разделительный штамп принадлежит к широкому классу прессовой оснастки, выполняющей операции вырубки, отрезки и пробивки по заданным контурам детали из различного материала (металл, резина, пластмасса, картон и т.д.).

Подобные операции объединены общим названием разделительные операции, поскольку при этом от материала исходной заготовки (полосы) отделяются детали требуемой конфигурации. Следует учитывать, что полученные детали далее могут служить заготовкой для последующих операций гибки, формовки и т.д.

4. Взаимодействующие элементы пакета штампа крепятся на специальных плитах. Соосность подвижных частей всей конструкции штампа и их взаимное перемещение обеспечиваются направляющими колонками и втулками. Соответствующие части пакета в блоке штампа штифтуются и крепятся резьбовыми соединениями на верхней и нижней плитах.

5. С помощью хвостовика (или прихватами) верхняя плита штампа жестко связана с ползуном пресса. Нижняя плита блока чаще крепится прихватами на столе пресса. Так как .штамп является прессовой оснасткой, его габаритные размеры должны учитывать размеры стола пресса, соответствовать развиваемым усилиям при штамповке, закрытой высоте и провальным окнам пресса.

6. Исходная заготовка может фиксироваться в рабочей зоне с помощью упоров для совмещенного штампа. Кроме того, для фиксации используются ножи, планки, фиксаторы для последовательного штампа. Элементы фиксации в конструкции штампа определяются исполнителем в зависимости от требований к детали.

7. В комплект документации входят: сборочный чертеж конструкции штампа, чертежи деталей и спецификация. Штамп средней сложности имеет порядка 15-25 деталей, на каждую из которых, если она не стандартная, надлежит обязательно выпустить конструкторский чертеж. Основу оригинальной части конструкции штампа (пакета) составляют пуансоны и матрицы, съемники, пуансонодержатели и т.д.

8. Оформление документации в ходе проектной деятельности исполнителя в САПИР штампов связано с формированием рабочих профилей для отдельных деталей пакета штампа.

Для этого конструктор должен определить форму посадочных элементов пуансонов, провальных отверстий (если их требуется упростить), формой заплечиков выталкивателей и т.д.

После уточнения квалитета точности штампуемой детали (или отклонений), проставленных на чертеже, размеров заплечиков, увеличения провальных отверстий и т.д. формируются рабочие элементы пуансонов, матриц, пуансон-матриц, пуансонодержателей, съемников и т.д.

9. После завершения проектирования пакета штампа и его отдельных узлов выбирается тип блока штампа и рассчитываются его параметры. По габаритам блока штампа и усилию штамповки выбирается прессовое оборудование. Исходя из этого выбора пресса, устанавливаются характеристики рабочего пространства, которые должны быть учтены в конструктивных параметрах элементов штампа.

Кроме того, из рабочих характеристик следует учитывать величину провального отверстия в плите пресса, которая должна обеспечить удаление деталей и отходов (высечки) или обеспечить достаточное усилие съемника, если буфер прикреплен к нижней плите штампа.

При проектировании буфера САПИР отслеживает ситуации, когда диаметр требуемого буфера будет больше отверстия в плите прессового оборудования. В этом случае САПИР информирует исполнителя о несоответствии выбранного оборудования и буфера. В такой ситуации исполнителю следует выбрать другой пресс с большим отверстием в плите.

10. В компьютерной базе данных САПИР предусмотрены все стандартные блоки и хвостовики, а также отдельно плиты, колонки и втулки.

11. Практически все элементы (съемники, выталкиватели, пуансонодержатели и т.д.) пакета штампа подлежат в той или иной степени конструкторскому синтезу, подобному ранее описанному для проектирования пробивных пуансонов. Полученные расчетным путем размерные параметры элементов конструкции штампа должны быть оформлены в виде соответствующих чертежей.

САПИР формирует только контуры оригинальных деталей пакета, а остальная часть чертежей на штамп хранится в библиотеке САПИР в виде описания прототипов, которые пополняются и по мере необходимости редактируются исполнителем. Описание геометрии в форме прототипа чертежа относится к базовому варианту. Окончательные чертежи отдельных деталей при необходимости могут быть отредактированы пользователем по своему желанию.

12. Спецификация на штамп формируется автоматически с учетом выбранной конструкции и ее наполнения отдельными узлами. Редактирование спецификации позволяет исполнителю менять любые ее параметры. Причем после обновления отдельных чертежей все изменения отразятся как на форматах чертежа, так и на общем виде.

Если исполнитель изменял какие-либо значения параметров конструкции штампа через словарь САПИР, то все изменения автоматически вносятся САПИР во все детали, сборочные узлы и спецификации. Это значительно уменьшает возможность возникновения конфликтных ситуаций между отдельными чертежами деталей и сборок в ходе проектирования конструкции штампа.

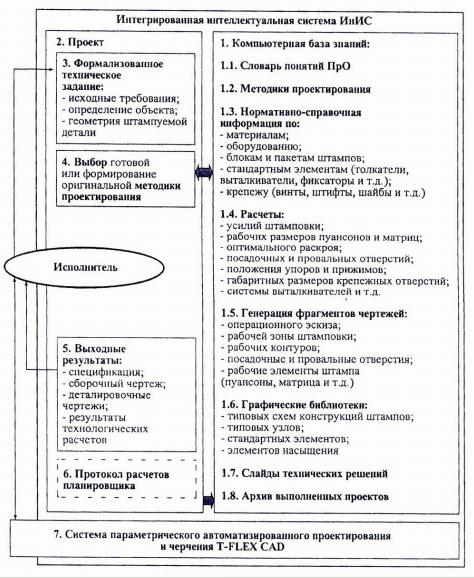

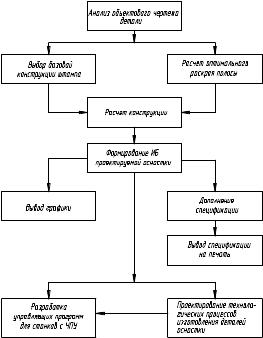

Каждому прототипу штампа соответствует определенная структура, отображенная в соответствующей совокупности заготовок чертежей, и сценарий, определяющий последовательность операций диалогового проектирования (последовательность кадров). Схема проектирования (рис. 37) при наличии станков с ЧПУ может дополняться блоками и процедурами синтеза управляющих программ для обработки всех или части деталей.

Рис. 37. Схема проектирования

8.3. Процедуры проектирования оснастки

Помимо чисто конструкторских задач в системах автоматизированного проектирования решаются и технологические вопросы, влияющие на процесс проектирования штампов. В современных САПР применяют два основных метода проектирования: метод перебора вариантов и метод комбинирования формоизменяющих операций по принципу приоритетности.

Метод перебора вариантов. Для выбора технологического варианта штамповки разнообразных деталей разработаны специализированные алгоритмы проектирования, включающие в себя следующие этапы: выбор исходной заготовки, выбор варианта технологического процесса, определение геометрических параметров переходов штамповки и исполнительных размеров рабочего инструмента, расчет силовых параметров штамповки.

В алгоритмах используются характерные для того или иного процесса обработки металлов давлением правила построения технологического процесса, основанные на рекомендациях, приведенных в соответствующих руководящих материалах, а также известные из производственного опыта.

Условия перехода к тому или иному варианту зависят от относительной деформации заготовки и от отношения ее длины к диаметру.

Варианты штамповки, условия выбора каждого из них и краткое описание соответствующего технологического процесса основаны на том предположении, что наиболее простым, надежным и экономичным является процесс, при котором возможно осуществление совмещения нескольких операций на одном технологическом переходе при соблюдении принципа минимума потенциальной энергии.

Принцип поиска вариантов заключается в постоянном анализе каждой новой детали применительно к возможностям осуществления выбранного базового варианта.

Логика этапа выбора исходной заготовки построена на анализе возможности равенства Vпок=Vзаг, при этом необходимо иметь данные, характеризующие размеры всех геометрических элементов, образующих конфигурацию детали.

Проектирование переходов штамповки заключается главным образом в определении их геометрических размеров, расчете ходов и некоторых параметров штамповочного инструмента. Длины различных участков заготовок на переходах штамповки вычисляют из условия постоянства объема.

На заключительном этапе автоматического проектирования рассчитываются силовые параметры штамповки. Этот расчет не связан с предыдущими этапами разработки технологии. Его результаты не используются в качестве граничных условий, на основании которых решается вопрос о выборе варианта штамповки. Давления и сила штамповки, а также работа деформации определяются только для выбора оборудования и ориентировочной оценки прочности инструмента.

Метод комбинирования формоизменяющих операций по принципу приоритетности. Используемый принцип построения САПР ориентирован на применение комбинированных способов штамповки, когда одновременно выполняются две различные операции; это позволяет создавать экономичные технологические процессы с минимальным числом переходов.

С помощью комбинированных способов штамповки можно получать более сложные сплошные и полые детали произвольной конфигурации.

Так, на примере технологических операций холодной объемной штамповки, можно выявить следующие возможные их комбинации, которые располагаются в таком порядке: выдавливание+выдавливание; вылавливание+редуцирование; выдавливание+высадка; редуцирование+высадка; редуцирование+редуцирование.

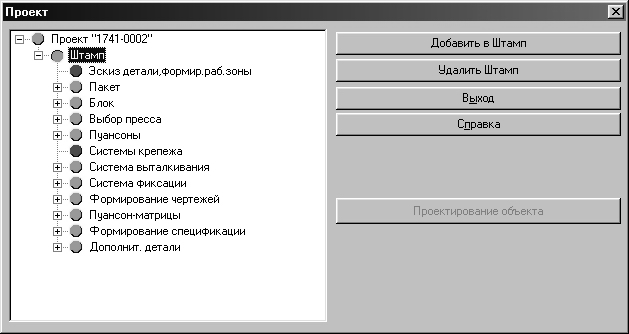

Ведение состава модели изделия в САПИР позволяет дерево проекта. Дерево проекта представляет собой модель конструкции штампа, которая состоит из отдельных объектов. Набор объектов штампа отражает номенклатурный состав и конструктивные особенности проектируемого штампа.

Объектом штампа может быть единичная деталь, сборочная единица или система, задача формирования рабочей зоны, задача оформления документации на штамп, проектная задача. Все объекты штампа в Дереве проекта отображены в виде узлов. При создании нового и при открытии ранее созданного проекта на экране открывается окно «Проект» (рис. 38).

Рис. 38. Окно Дерева проекта

Результатом работы конструктора с системами автоматизированного проектирования штампов являются: эскиз штампуемой детали, сборочные чертежи и спецификации к ним, рабочие чертежи деталей штампа.

Само оформление чертежей, если оно требуется, должно сводится для конструктора к редактированию расположения видов в поле чертежа, размерных линий, знаков шероховатостей, надписей и т.д.

Рис. 39. Общая блок-схема проектирования оснастки

Все расчеты, выполняемые при формировании рабочей зоны штампа в САПИР (расчеты усилий штамповки, центра давления штампа, длины развертки гнутого профиля и др.), производятся по методикам, изложенным в «Справочнике конструктора штампов» под редакцией Л.И. Рудмана М.Машиностроение, 1988 г.

САПИР ориентирована на автоматизацию проектирования штампов как оригинальных, так и типовых конструкций для различных операций холодной листовой штамповки (штампы последовательного действия с жестким съемником и с верхним прижимом, штампы совмещенного действия, штампы гибочные, отрезные, вырубные, пробивные и др.).

В связи с рассмотренной идеологией работы современные САПИР содержат:

- средства формирования и ведения проекта конструкции штампа;

- набор библиотек проектирования объектов и формирования чертежей;

- информационную базу.

Система обеспечивает:

- накопление и хранение информации, полученной в процессе проектирования, многократное ее использование на последующих этапах проектирования и при формировании чертежей;

- накопление, хранение и выбор по заданным условиям нормативно-справочной информации из информационной базы.

Набор библиотек проектирования объектов и формирования чертежей включает библиотеки, каждая из которых обеспечивает связное проектирование какого-либо составляющего элемента конструкции штампа (блока, пакета, технологической системы, определенных деталей штампа).

Порядок накопления и использования результатов проектирования соответствует порядку проектирования, установленному конструктором.

Информация, полученная при проектировании сборочных узлов, используется автоматически при проектировании деталировочных чертежей, а результаты проектирования деталей штампа — при формировании сборочных чертежей. Информационная база системы содержит табличные данные из справочников и государственных стандартов, которые используются при проектировании штампов.

Системы САПИР обеспечивают простой доступ для редактирования таблиц нормативно-справочной информации. Это позволяет конструктору самостоятельно редактировать или вносить данные в раздел НСИ с учетом условий проектирования на конкретном предприятии.

При разработке системы САПИР основной упор делается на развитие программных средств формирования и ведения проекта конструкции штампа и на разработку универсальных средств проектирования деталей блока, пакета, системы крепежа деталей штампа, параметрических библиотек, которые могут быть использованы для различных операций штамповки при проектировании штампов любых конструкций.

Наиболее полно автоматизировано проектирование разделительных штампов (простая, последовательная и совмещенная вырубка-пробивка, отрезка, высечка и т.д.) и формообразующих штампов (гибка, формовка, неглубокая вытяжка). В системе предусмотрено большое разнообразие конструкторских решений в части расстановки крепежа деталей, фиксации заготовки при штамповке, конструктивного исполнения пуансонов и пуансон-матриц и т.п.

Система позволяет проектировать штампы с использованием стандартных, типовых или оригинальных конструкций блоков и пакетов. Предусмотрены разнообразные варианты способов установки направляющих колонок и втулок.

В состав системы САПИР входят параметрические Библиотеки конструктора штампов, позволяющие методом аппликации дополнять чертежи, спроектированные в САПИР, недостающими элементами конструкции.

С помощью библиотек решаются следующие задачи:

• выполнение технологических расчетов (развертки гнутого профиля, технологических параметров отбортовки и вытяжки, усилия штамповки);

• выполнение технологических и конструкторских построений (заготовок, операционных переходов, схем раскроя полосы при штамповке, рабочей зоны штампа);

• выполнение конструкторских расчетов параметров и характеристик штампа, технологических систем и деталей (габаритов рабочей зоны, центра давления и закрытой высоты штампа, параметров резинового буфера и пружин в системах съема и прижима, удельного давления на опорную поверхность пуансона, исполнительных размеров рабочих деталей, поверочных расчетов крепежа на срез и т.п.);

• проектирование и компоновка элементов конструкции штампа на сборочных чертежах;

• оформление комплекта конструкторской документации на штамп (сборочных и рабочих чертежей, операционного эскиза, спецификации).

САПИР предоставляют конструктору возможность выбирать рациональные решения из вариантов, предлагаемых системой, контролировать и редактировать значения всех параметров, полученных расчетным путем.

Модульная структура программного и информационного обеспечения системы в сочетании с удобным интерфейсом позволяет пользователю самостоятельно управлять процессом проектирования, устанавливать удобную последовательность операций и формирования сборочных и рабочих чертежей.

Принципы работы с современными САПИР рассмотрим на примере системы КОМПАС-ШТАМП (рис. 40).