- •Введение

- •Проектирование металлорежущих станков и станочных систем

- •1. Процесс проектирования металлорежущих станков

- •1.1. Общие сведения о металлообрабатывающих

- •Станках

- •1.2. Исходные данные для проектирования мрс

- •1.3. Этапы проектирования станков

- •1.4. Проектные критерии

- •1.5. Автоматизации проектирования

- •Математической модели

- •1.6. Основные методические принципы автоматизированного проектирования

- •1.7. Структура сапр мрс

- •1.8. Оптимизация проектных решений

- •1.9. Связь конструирования с технологией производства

- •2. Компоновка станков

- •2.1. Исходные данные к выбору компоновки

- •2.2. Структурный анализ базовых компоновок

- •С подвижной стойкой

- •2.3. Выбор компоновки

- •2.4. Компоновка станочных систем

- •2.5. Унификация и агрегатирование

- •3. Выбор технических характеристик станков

- •3.1. Уточнение служебного назначения станков

- •3.2. Диапазон рабочих скоростей

- •В центрах на токарных станках больших размеров:

- •3.3. Особенности ступенчатого регулирования

- •3.4. Скорости вспомогательных движений

- •3.5. Мощность привода

- •3.6. Выбор расчетных нагрузок

- •4. Проектирование и расчет приводов станков

- •4.1. Приводы главного движения

- •4.1.1. Назначение приводов главного движения

- •4.1.2. Виды приводов

- •4.1.3. Требования к приводам

- •4.1.4. Виды и способы регулирования

- •4.1.5. Особенности проектирования и расчета привода главного движения станков

- •4.1.6. Определение мощности электродвигателя

- •4.2. Приводы подачи

- •Характеристики основных выходных звеньев приводов подачи

- •5. Шпиндельные узлы

- •6. Корпусные детали

- •7. Направляющие станков

- •7. Ходовые винты и гайки

- •8. Станочные системы

- •8.1. Классификация и основные типы станочных систем

- •8.2. Классификация и структура гибких производственных систем

- •8.3. Основные технико-экономические показатели

- •Часть 3

- •394026 Воронеж, Московский просп., 14

7. Направляющие станков

В металлорежущих станках для прямолинейного и кругового перемещения узлов используют направляющие скольжения и качения. Направляющие должны обеспечивать прямолинейность и точность перемещений узлов и поэтому к ним предъявляют следующие требования; низкий коэффициент трения, не зависящий существенно от скорости; высокая жесткость в направлении, перпендикулярном подаче; высокая способность демпфирования; высокая износостойкость. Точность направляющих достигается соответствующей технологией обработки, а длительное сохранение ее — правильным выбором металла, конструкции и условиями эксплуатации.

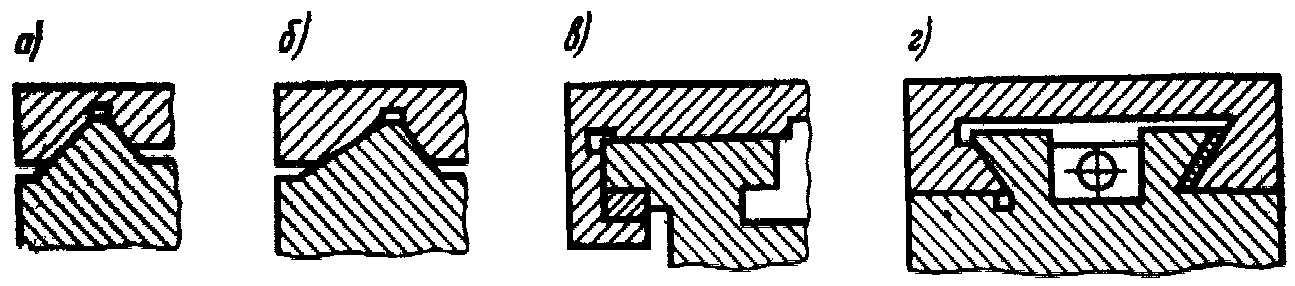

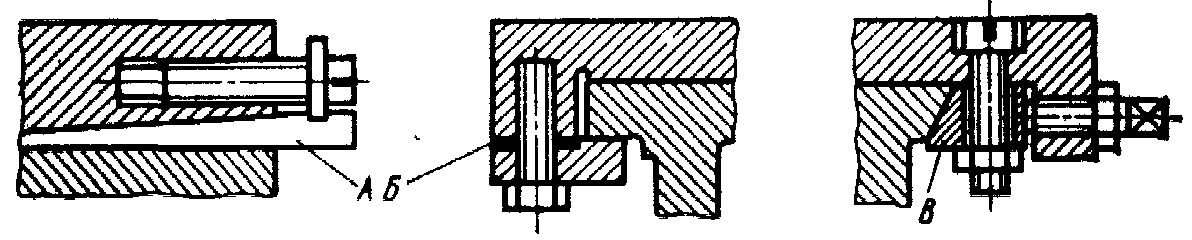

В соответствии с ОСТ-2 Н20—73 установлены следующие типы направляющих скольжения: треугольные симметричные (рис. 23, а), треугольные несимметричные (рис. 23,6), прямоугольные (рис. 23, в) и остроугольные (рис. 23, г). Регулировка зазоров в направляющих скольжения может производиться регулировочными клиньями А, прокладками Б, передвижными планками В (рис. 24). Равномерность смазки направляющих достигается за счет выполнения на их рабочей поверхности специальных смазочных канавок. Направляющие скольжения, несмотря на простоту обычных конструкций (традиционное исполнение), имеют ряд существенных недостатков: невысокую износостойкость, низкую точность установочных перемещений, большие силы трения. Поэтому в станках с ЧПУ все чаще применяют направляющие с пластмассовыми накладками на подвижных узлах, которые характеризуются минимальными коэффициентами трения, высокой износостойкостью, низкими температурами в зоне контактирования трущихся поверхностей, высокой жесткостью и хорошей демпфирующей способностью.

Рис. 23

Рис. 24

Пластмассовые направляющие обычно располагают на более короткой из сопрягаемых поверхностей, например на столах, салазках и т. п. Толщина пластмассового слоя 1,5…3 мм. Он наносится методом заливки или приклеиванием накладок в виде ленты. Широкое распространение в станках с ЧПУ получили пластмассовые направляющие из фторопласта. В качестве материала для накладок направляющих используют фторопласт, основным компонентом которого является политетрафторэтилен. Достоинство фторопластовых направляющих — малый коэффициент трения, что исключает скачкообразное перемещение рабочего узла при замедленных скоростях подачи. Кроме того, фторопластовые направляющие характеризуются равномерностью износа, высокой долговечностью и постоянством коэффициента трения. В паре с пластмассовыми направляющими, как правило, применяют закаленные стальные планки твердостью не менее HRCэ 55.

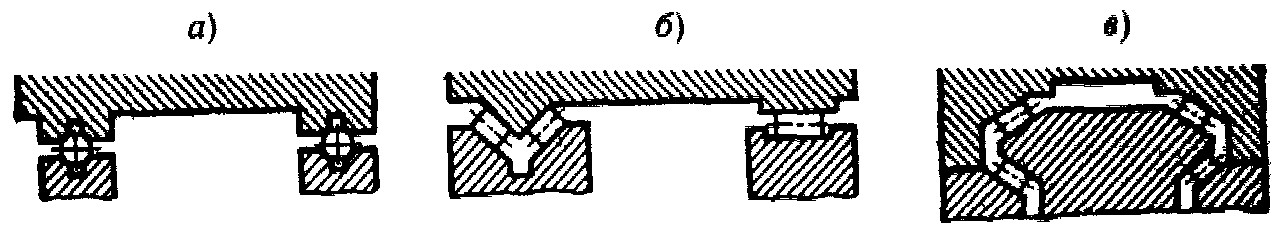

В тех случаях, когда необходимо значительно снизить коэффициент трения и обеспечить его независимость от скорости перемещения, применяют направляющие качения без предварительного регулирования — незамкнутые (рис. 25, а, б) и с предварительным регулированием — замкнутые (рис. 25, в). Тела качения (цилиндрические ролики или шарики) изготавливают с допуском порядка 1 мкм.

Рис. 25

Для смазки роликовых направляющих используют как обычные масла, так и пластичные смазочные материалы, а для защиты от попадания пыли и стружки применяют различные ограждающие устройства, телескопические щитки, гофрированные экраны и т. д.

В станках с ЧПУ нашли применение направляющие качения, изготовленные в виде отдельного узла — так называемых «танкеток», в которых тела качения циркулируют по замкнутой траектории. Такие опоры могут быть использованы в узлах с большой длиной хода. В настоящее время их изготавливают централизованно с унифицированными присоединительными и габаритными размерами.

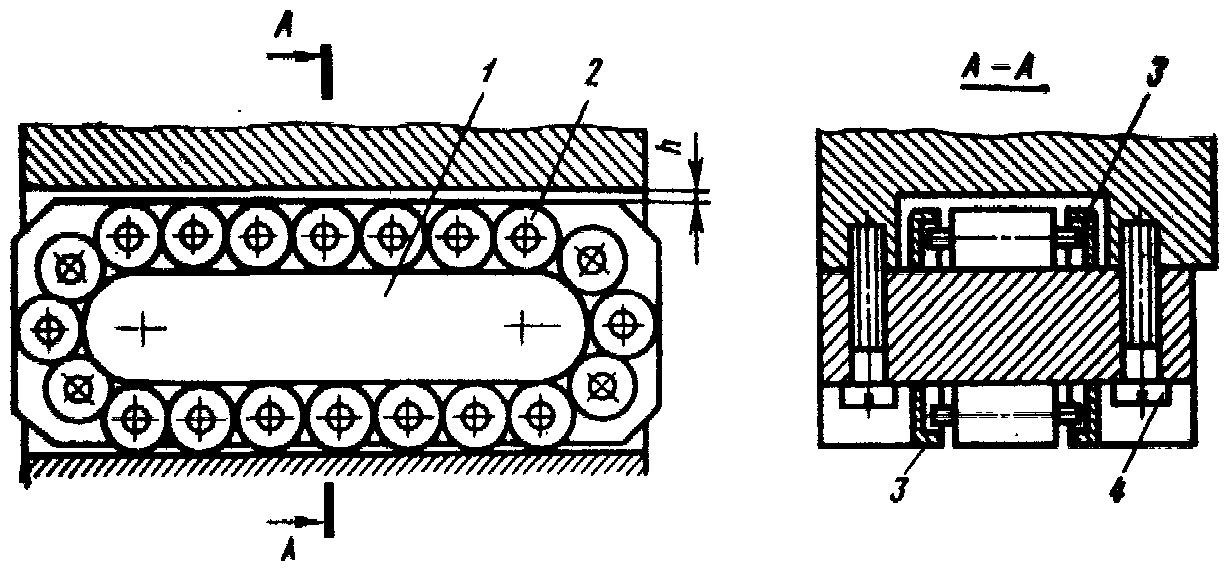

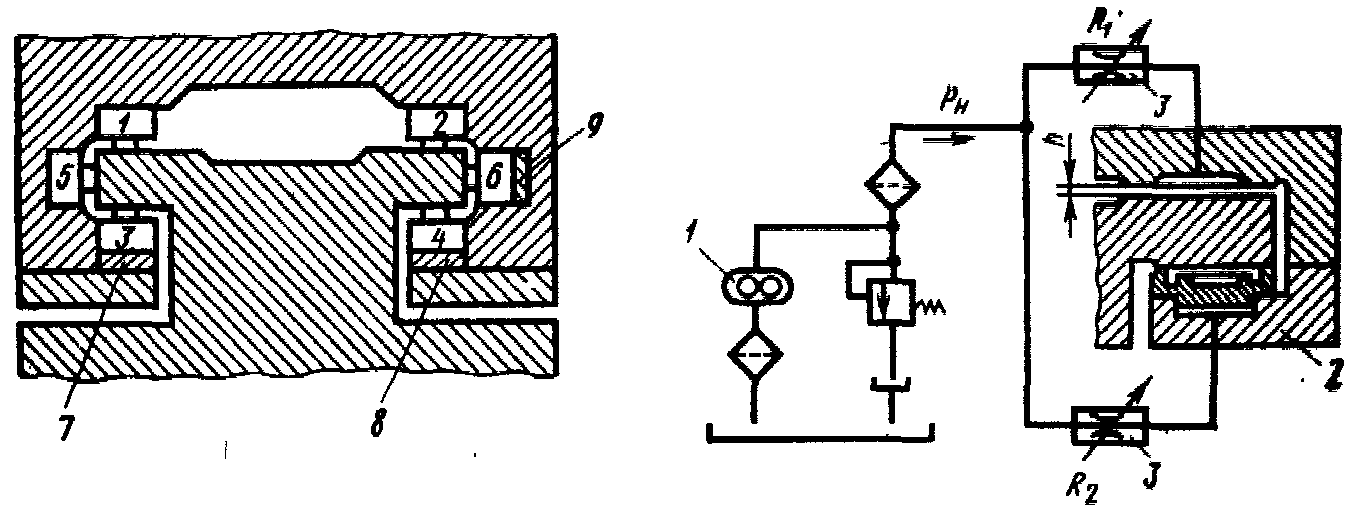

На рис. 26 приведена конструкция роликовой опоры, которая состоит из корпуса 1, роликов 2 и обойм 3. Крепление опор к привалочным плоскостям узлов осуществляется винтами 4. Для возврата роликов при их обкатке по корпусу 1 в верхней части конструкции предусмотрен зазор h между роликами и корпусом перемещающегося узла. Роликовые опоры применяют в паре с закаленными стальными направляющими, имеющими твердость не менее HRCэ 60...61.

Рис. 26

Направляющие с роликовыми опорами, так же как и направляющие скольжения, могут быть замкнутыми и незамкнутыми. При исполнении замкнутой конструкции (рис. 27) для уменьшения деформаций и обеспечения равномерности распределения действующих нагрузок, каждая роликовая опора 1- — 6 должна взаимодействовать с противостоящей опорой. Для повышения статической и динамической жесткости и точности перемещений в опорах создается предварительный натяг с помощью клиньев 7 — 9 или мерных прокладок (рис. 27). Сопротивление движению при использовании узлов качения типа «танкеток» определяется силой Q, необходимой для перемещения опоры.

При этом учитывается трение качения, диаметр роликов. Величины Q и коэффициент, учитывающий трение качения, зависят от качества изготовления и монтажа опор. В нормальных условиях Q = 5...15 Н.

В ряде станков с ЧПУ, особенно крупногабаритных, применяют плоские и цилиндрические гидростатические направляющие, работающие в условиях жидкостного трения. Их достоинства: стабильность толщины масляного слоя, низкий коэффициент трения, плавность движения, высокая точность перемещений, пренебрежимо малый износ и нечувствительность к деформации станины. Демпфирующие свойства этих направляющих определяются вязкостью применяемого масла. Гидростатические направляющие, могут быть замкнутого и незамкнутого типа. В замкнутых гидростатических направляющих (рис. 28) нижняя опора 2 выполняется плавающей. Масло от насоса 1 подается под постоянным давлением через дроссели 3 в карманы верхних и нижних поверхностей. Из карманов масло вытекает наружу через зазоры в направляющих. Станки с гидростатическими направляющими снабжены устройствами сбора масла и его очистки,

Рис. 27 Рис. 28

В станках, где нагрузки относительно невелики, можно использовать аэростатические направляющие. В отличие от гидростатических направляющих в аэростатических вместо масляной подушки создается воздушная. Станки с аэростатическими направляющими снабжены устройствами очистки, охлаждения и сушки воздуха. К качеству изготовления аэростатических опор предъявляют высокие требования, так как от этого в значительной степени зависит устойчивость их работы. Зазор в направляющих должен быть минимальным — 10...15 мкм.