- •Введение

- •Проектирование металлорежущих станков и станочных систем

- •1. Процесс проектирования металлорежущих станков

- •1.1. Общие сведения о металлообрабатывающих

- •Станках

- •1.2. Исходные данные для проектирования мрс

- •1.3. Этапы проектирования станков

- •1.4. Проектные критерии

- •1.5. Автоматизации проектирования

- •Математической модели

- •1.6. Основные методические принципы автоматизированного проектирования

- •1.7. Структура сапр мрс

- •1.8. Оптимизация проектных решений

- •1.9. Связь конструирования с технологией производства

- •2. Компоновка станков

- •2.1. Исходные данные к выбору компоновки

- •2.2. Структурный анализ базовых компоновок

- •С подвижной стойкой

- •2.3. Выбор компоновки

- •2.4. Компоновка станочных систем

- •2.5. Унификация и агрегатирование

- •3. Выбор технических характеристик станков

- •3.1. Уточнение служебного назначения станков

- •3.2. Диапазон рабочих скоростей

- •В центрах на токарных станках больших размеров:

- •3.3. Особенности ступенчатого регулирования

- •3.4. Скорости вспомогательных движений

- •3.5. Мощность привода

- •3.6. Выбор расчетных нагрузок

- •4. Проектирование и расчет приводов станков

- •4.1. Приводы главного движения

- •4.1.1. Назначение приводов главного движения

- •4.1.2. Виды приводов

- •4.1.3. Требования к приводам

- •4.1.4. Виды и способы регулирования

- •4.1.5. Особенности проектирования и расчета привода главного движения станков

- •4.1.6. Определение мощности электродвигателя

- •4.2. Приводы подачи

- •Характеристики основных выходных звеньев приводов подачи

- •5. Шпиндельные узлы

- •6. Корпусные детали

- •7. Направляющие станков

- •7. Ходовые винты и гайки

- •8. Станочные системы

- •8.1. Классификация и основные типы станочных систем

- •8.2. Классификация и структура гибких производственных систем

- •8.3. Основные технико-экономические показатели

- •Часть 3

- •394026 Воронеж, Московский просп., 14

3.4. Скорости вспомогательных движений

Для повышения производительности станков во всех тех случаях, когда вспомогательные движения не совмещены во времени с рабочими движениями, скорости вспомогательных движений целесообразно увеличивать. Точнее, скорость вспомогательных движений следует выбирать так, чтобы время перемещения на заданный путь было минимальным. С этой точки зрения увеличение скорости целесообразно лишь до определенного оптимального значения. При дальнейшем увеличении скорости движения потери времени на переключение ускоренного движения на медленное или на остановку рабочего органа станка могут превысить выигрыш времени от увеличения скорости.

При расчете оптимальной скорости вспомогательных движений различных узлов станка следует учитывать следующие соображения. Если предположить, что привод обладает высокой жесткостью, и влиянием его упругих перемещений можно пренебречь, то все погрешности выключения или переключения скорости быстрого перемещения связаны с ошибками системы управления, которые можно характеризовать разбросом (полем рассеяния) времени срабатывания Δ. Соответствующий разброс пути, проходимого узлом станка на быстрой скорости, должен быть скомпенсирован преждевременным переключением. Оставшийся путь узел проходит на медленной (ползучей) скорости, гарантирующей точный подвод за определенное время.

Если путь перемещения задан постоянным значением, как это имеет место, например, при подводе инструмента, то оптимальное значение скорости можно увеличивать путем повышения быстродействия и точности срабатывания системы управления.

При заданной точности перемещения скорость быстрого хода может быть во многих случаях повышена методом двухступенчатого понижения скорости в конце пути.

Для ускоренных перемещений может быть найден общий наиболее целесообразный закон изменения скорости во время перемещения по принятым за основу критериям оптимизации: минимуму времени на перемещение, ограничению допустимых скоростей и ускорений в конце пути и т. п.

3.5. Мощность привода

Мощность двигателя в приводе станка расходуется на создание рабочих сил и преодоление различных сопротивлений. Для электродвигателя в приводе станков мощность может быть представлена в виде

Nэ = Nп + Nх + Nдоп,

где Nп — полезная мощность; Nx — мощность холостого хода (при Nп = 0); Nдоп — мощность на дополнительные потери.

Полезную мощность в приводе главного движения определяют силами и скоростями резания

![]() кВт,

кВт,

где Рz — тангенциальная составляющая силы резания, кгс;

vp — скорость резания, м/мин.

Полезная мощность, расходуемая в приводе подач станка,

![]() кВт,

кВт,

где Q — тяговая сила, кгс; vs — скорость минутной подачи, мм/мин.

При расчете потребной мощности станков с высокой степенью универсальности следует учитывать вероятность использования полезной мощности при различных частотах вращений шпинделя во всем рабочем диапазоне. Статистические данные, собранные по основным типам станков общего назначения, свидетельствуют о том, что в реальных производственных условиях номинальная мощность электродвигателя используется различным образом на разных частотах вращений. Более полное использование мощности имеет место в средней части диапазона регулирования. При низких скоростях резания полная мощность, как правило, не используется.

Большое число данных по обследованию фактической загрузки станков общего назначения в реальных условиях дает основание считать, что в нижней трети диапазона регулирования мощность полностью не используется во всех типах станков (токарных, револьверных, карусельных, сверлильных, фрезерных и расточных). Для тяжелых токарных и карусельных станков предложены зависимости, полученные опытным путем, которые рекомендуют номинальную мощность двигателя ограничивать значением допустимого момента на шпинделе, что соответствует линейному распределению полезной мощности по диапазону регулирования. То же самое имеет место в верхней части диапазона регулирования, поскольку большие скорости резания необходимы при чистовой окончательной обработке с малыми силами резания.

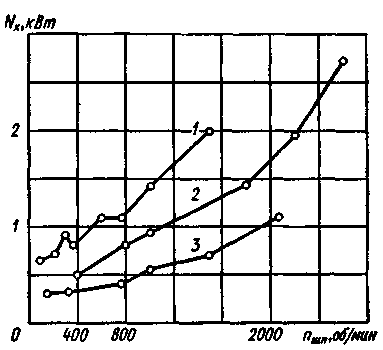

Мощность холостого хода в станках составляет значительную долю всей мощности двигателя и существенно увеличивается с повышением скорости (рис. 17).

Возрастание мощности холостого хода с увеличением частоты вращения валов кинематической цепи требует использования различных средств для уменьшения потерь в приводе быстроходных станков. Основными средствами такого рода являются сокращение кинематической цепи и уменьшение числа валов, передающих вращение на шпиндель; применение сложенных структур привода; ограничение величины предварительного натяга в опорах; использование подшипников с малым трением; применение циркуляционной смазки с нормированной подачей смазочной жидкости или масляного тумана.

Рис. 17. Мощность холостого хода главного привода станков: 1 — токарно-револьверного; 2 - вертикально-фрезерного; 3 — токарного

Мощность на дополнительные потери появляется при передаче полезной мощности за счет соответствующего увеличения нагрузок на передачи и опоры. Эта дополнительная потеря возрастает с увеличением полной передаваемой мощности и может быть выражена уравнением

![]() ,

,

где η — общий КПД привода, подсчитываемый по формуле

![]() ,

,

где ηi — КПД конкретной передачи или опоры; αi — число однотипных передач с одинаковым КПД.

Дополнительные потери составляют обычно не более 10...15% всей потребляемой мощности, что позволяет ими пренебречь при приближенных расчетах. Выбор мощности двигателя относится к задачам на определение оптимального значения, если их рассматривать как задачи технико-экономические.

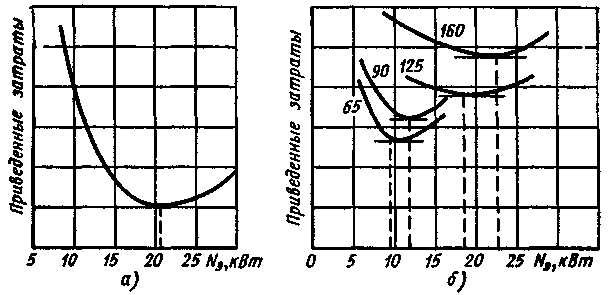

Оптимальную мощность привода определяют по критерию экономической эффективности на основе минимума тех приведенных затрат, которые зависят от выбора этой мощности. В общем случае все виды затрат, связанные с мощностью привода, можно условно представить в виде

С = С1 + С2 + С3,

где C1 — затраты во время вспомогательных перемещений, когда потребляется мощность холостого хода Nx; C2 — затраты во время резания с неполным использованием номинальной мощности электродвигателя; С3 — затраты во время резания с неполным использованием режимов резания из-за ограниченной мощности двигателя.

Существенно, что с увеличением мощности некоторые виды затрат (стоимость станка, затраты на электроэнергию) возрастают, при этом уменьшаются и потери производительности (составляющая С3) от недоиспользования режимов резания. Эти противоположные тенденции приводят всегда к некоторому значению номинальной мощности двигателя, обеспечивающей минимум приведенных затрат.

Рис. 18. Оптимизация мощности двигателя главного привода по минимуму приведенных затрат для станков:

а — токарного с ЧПУ, б — для гаммы горизонтально-расточных (цифры обозначают диаметр шпинделя)

В качестве примера на рис. 18, а приведен график С = f (Nэ), определяющий оптимальное значение мощности главного привода токарного станка с высотой центров 200 мм оснащенного системой ЧПУ. В качестве исходной кривой распределения мощности принята зависимость, полученная на основе анализа множества деталей, обрабатываемых на станке подобного назначения. При расчете проанализирована возможность изменения исходных данных в тех реальных пределах, которые могут иметь место при эксплуатации станка. Оказалось, что при изменении исходных данных в широких пределах оптимальное значение мощности двигателя колеблется в пределах ±3,5 кВт; это соответствует всего лишь половине интервала ряда мощностей стандартных асинхронных электродвигателей, На рис. 18, б приведены кривые выбора оптимальной мощности двигателя привода главного движения гаммы горизонтально-расточных станков (на кривых указан диаметр шпинделя станка в мм).