- •Введение

- •1. Индукционные тигельные печи

- •1.1. Сущность индукционного нагрева и плавления шихты

- •1.2. Принцип действия индукционной тигельной печи с неэлектропроводным тиглем

- •1.3. Выбор частоты тока и размеров кусков шихты

- •1.4. Электромагнитное перемешивание жидкого металла в тигле

- •1.5. Классификация индукционных тигельных печей

- •1.6. Открытые индукционные тигельные печи

- •1.7. Вакуумные индукционные тигельные печи

- •1.8. Конструкция основных узлов индукционных тигельных печей

- •1.8.1. Тигель

- •1.8.2. Подина

- •1.8.3. Лёточная керамика

- •1.8.4. Индуктор

- •1.8.5. Корпус печи

- •1.8.6. Свод

- •1.8.7. Механизм наклона печи

- •1.9. Достоинства, недостатки и области применения индукционных тигельных печей

- •1.10. Плавильные установки с индукционными тигельными печами

- •1.11. Энергетический баланс индукционной плавильной установки

- •2.2. Движение жидкого металла в подовом канале

- •2.3. Конструкция основных частей плавильного узла

- •2.3.1. Состав плавильного узла

- •2.3.2. Плавильная ванна

- •2.3.3. Индукционная канальная единица

- •2.4. Плавильные установки с индукционными канальными печами

- •2.5. Особенности процесса плавки металла в индукционных канальных печах

- •2.6. Индукционные канальные миксеры

- •2.7. Индукционные канальные раздаточные миксеры

- •2.8. Преимущества и недостатки индукционных канальных печей и миксеров

- •Заключение

- •Библиографический список

- •Оглавление

- •394026 Воронеж, Московский просп., 14

1.8. Конструкция основных узлов индукционных тигельных печей

1.8.1. Тигель

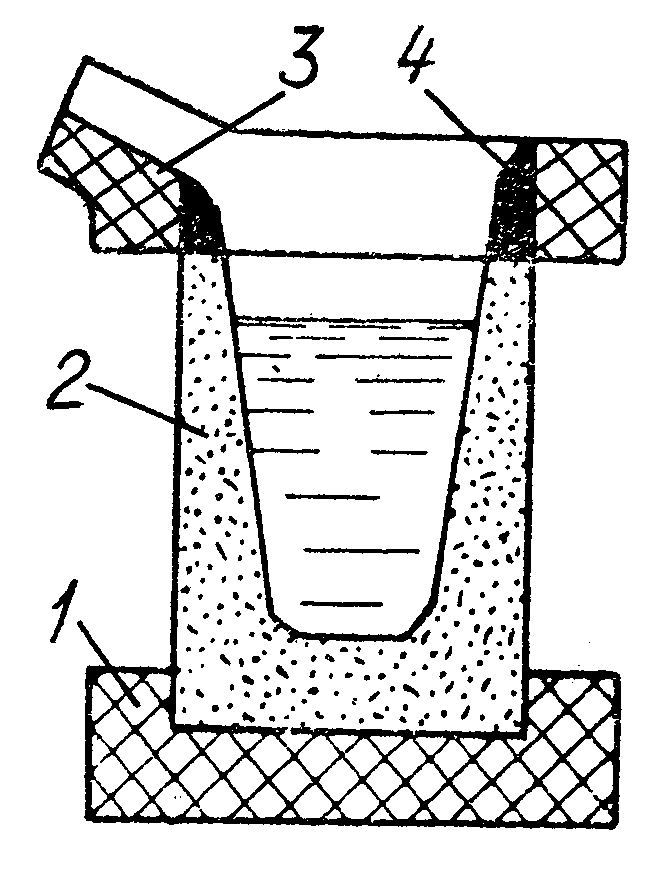

Тигель является одной из трёх основных частей футеровки. Помимо него футеровка состоит из подины и лёточной керамики (рис. 1.6 [1, с. 173]).

Рис. 1.6. Футеровка индукционной тигельной печи:

1 – подина; 2 – тигель; 3 – лёточная керамика со сливным носком; 4 – обмазка для замазывания щели между верхним обрезом тигля

и лёточной керамикой

Тигли бывают неэлектропроводные (из огнеупорных материалов) и электропроводные (металлические и графитовые). Рассмотрим в первую очередь неэлектропроводные (огнеупорные) тигли, так как металлические и графитовые тигли не являются футеровкой.

Форма тигля должна одновременно обеспечивать удобное ведение плавки и обработки ЖМ, минимальные тепловые потери, максимальный электрический КПД и достаточную механическую прочность [1, с. 173 – 175]. Для выполнения первого требования необходимо применять тигли достаточно большого диаметра и не слишком большой глубины. Для достижения максимального электрического КПД следует стремиться к тому, чтобы толщина стенки тигля была минимальной, а полезная высота (т. е. высота садки или ЖМ в тигле) была больше его внутреннего диаметра.

Чтобы обеспечить минимальные тепловые потери через стенки тигля, нужно применять тигли с диаметром, равным высоте, при максимальной толщине стенки, что одновременно увеличивает механическую прочность тигля, но снижает электрический КПД системы индуктор – садка печи.

Удовлетворить

одновременно эти требования невозможно,

но на основе длительной эксплуатации

разных неэлектропроводных тиглей

установлены приемлемые соотношения

следующих параметров: отношение среднего

внутреннего диаметра ![]() полезной части тигля к его полезной

высоте

полезной части тигля к его полезной

высоте ![]() должно быть

должно быть

в

пределах ![]() ;

средняя толщина

;

средняя толщина ![]() стенки тигля должна равняться от 10 до

25 % среднего диаметра

[1, c. 173].

стенки тигля должна равняться от 10 до

25 % среднего диаметра

[1, c. 173].

Вследствие того, что гидростатическое давление ЖМ на стенки тигля растёт от поверхности металла к дну тигля, толщину его стенок увеличивают сверху вниз, т.е. внутренняя поверхность тигля является не цилиндрической, а в форме усеченного конуса с меньшим сечением в виде дна тигля.

Для увеличения прочности тигля сопряжение его стенок и дна делают либо под углом 45 – 50 °, либо применяют плавный переход закруглением от стенок к дну.

Кроме того, к тиглю предъявляются следующие требования [1, c. 174 – 175]:

– стойкость против температурных напряжений;

– незначительное изменение в объёме в диапазоне температур нагрева;

– малый коэффициент линейного расширения;

– высокая механическая прочность при рабочей температуре до 1650 °С;

– химическая стойкость к расплавляемому металлу и шлаку при температуре разливки;

– сохранять изоляционные свойства в диапазоне температур 200 – 1650 °С.

Рецептура футеровочных материалов зависит от выплавляемого металла или сплава и определяется их свойствами: температурой плавления, химической активностью и т.п. В настоящее время в неэлектропроводных тиглях плавят не только обычные и специальные марки чугуна и стали, но также цветные и легкие металлы и сплавы. Благодаря этому количество рецептов футеровок велико. Для выплавки одного и того же сплава или металла применяют сравнительно много рецептов футеровочных масс, отличающихся содержанием составляющих или величиной зерна и проверенных длительной эксплуатацией [1, c. 175 – 180].

При плавке чугунов и сталей применяются кислые, основные и, значительно реже, нейтральные футеровочные материалы.

Составы футеровочных масс для открытых и вакуумных печей (если плавят одинаковые металлы и сплавы) почти одинаковы и отличаются добавкой составляющих (например электрокорунда в тиглях вакуумных печей), увеличивающих стойкость тигля.

Стойкость тиглей, изготовленных из кислых футеровочных материалов, доходит до 100 и более плавок. Тигли из основных футеровочных масс выдерживают 80, а иногда и более плавок, но в общем стойкость основных тиглей ниже стойкости кислых [1, c. 175 – 176].

В ИТП для плавки алюминиевых сплавов часто применяются полукислая и высокоглиноземистая футеровочные массы. Стойкость тиглей из этих масс порядка 7 – 8 месяцев непрерывной работы. Применяются также тигли из жароупорного бетона. Стойкость таких тиглей также превышает 7 – 8 месяцев непрерывной работы печи, но преимуществом тиглей из жароупорного бетона является значительно более короткий период сушки и нагрева до рабочей температуры (5 – 6 суток по сравнению с 12 – 13 сутками для других видов футеровки) [1, c. 177].

Тигли для плавки меди и медных сплавов изготавливаются из нейтральной высокоглиноземистой или хромитовой набивной массы. В качестве связующих применяются борная кислота, бура и др. (для спекающейся футеровки) или смесь жидкого стекла с глиной, увлажненной глины и др. (для футеровки изготавливаемой из увлажненных материалов) [1, c. 177 – 178].

Никелевые сплавы получают в тиглях из плавленого магнезита [5, c. 208 – 210].

Кроме

неэлектропроводных тиглей в ИТП

применяются также электропроводные,

сделанные из чугуна, стали или графита.

Особенность электропроводного тигля

заключается в том, что он практически

не пропускает электромагнитные волны

в шихту, поэтому вихревые токи наводятся

не в кусках шихты, а в стенке тигля,

нагревая её до высокой температуры

(выше температуры плавления металла

шихты). Шихта внутри такого тигля

нагревается и плавится вследствие

поглощения тепла, поступающего от стенок

тигля. Тигли из стали используются

только для выплавки легкоплавких

металлов и сплавов, не взаимодействующих

со сталью (например, магния). Тигли из

графита могут применяться независимо

от температуры плавления для выплавки

тех металлов и сплавов, которые не

растворяют графит при этих температурах,

например, меди или алюминия (см. в подразд.

1.5 разновидности ИТП по частоте тока).

Высокое удельное сопротивление стали

и особенно графита делают экономичной

плавку в них металлов с низким удельным

сопротивлением. Толщина стенки

электропроводных тиглей должна

обеспечивать механическую прочность

тигля и выделение большей части мощности

в стенке тигля [1, c. 179]. Второе требование

для графитового тигля осуществимо

только при повышенных частотах тока

![]() ,

так

как при большом удельном сопротивлении

графита (порядка

,

так

как при большом удельном сопротивлении

графита (порядка ![]() )

глубина

)

глубина ![]() проникновения тока в графит велика.

Например, даже при частоте тока

проникновения тока в графит велика.

Например, даже при частоте тока ![]()

![]() .

Это значит, что при более низкой частоте

тока для соблюдения условия

.

Это значит, что при более низкой частоте

тока для соблюдения условия ![]() потребуется графитовый тигель с очень

толстой боковой стенкой. На практике

толщину стенки выбирают такой, при

которой тигель целиком поглощает

электромагнитную энергию при частоте

питающего тока в индукторе 1000 Гц и более

[5, c. 151].

потребуется графитовый тигель с очень

толстой боковой стенкой. На практике

толщину стенки выбирают такой, при

которой тигель целиком поглощает

электромагнитную энергию при частоте

питающего тока в индукторе 1000 Гц и более

[5, c. 151].

Электропроводные тигли нагреваются индуктивными токами до температуры расплавляемого металла (т.е. до 800 – – 1200 °С в зависимости от рода металла). Чтобы избежать чрезмерных тепловых потерь, между токопроводящим тиглем и индуктором создают слой набивной футеровки или засыпки, играющей роль теплоизоляции и защиты индуктора от проникновения расплавленного металла при повреждении тигля.