- •Введение

- •1. Индукционные тигельные печи

- •1.1. Сущность индукционного нагрева и плавления шихты

- •1.2. Принцип действия индукционной тигельной печи с неэлектропроводным тиглем

- •1.3. Выбор частоты тока и размеров кусков шихты

- •1.4. Электромагнитное перемешивание жидкого металла в тигле

- •1.5. Классификация индукционных тигельных печей

- •1.6. Открытые индукционные тигельные печи

- •1.7. Вакуумные индукционные тигельные печи

- •1.8. Конструкция основных узлов индукционных тигельных печей

- •1.8.1. Тигель

- •1.8.2. Подина

- •1.8.3. Лёточная керамика

- •1.8.4. Индуктор

- •1.8.5. Корпус печи

- •1.8.6. Свод

- •1.8.7. Механизм наклона печи

- •1.9. Достоинства, недостатки и области применения индукционных тигельных печей

- •1.10. Плавильные установки с индукционными тигельными печами

- •1.11. Энергетический баланс индукционной плавильной установки

- •2.2. Движение жидкого металла в подовом канале

- •2.3. Конструкция основных частей плавильного узла

- •2.3.1. Состав плавильного узла

- •2.3.2. Плавильная ванна

- •2.3.3. Индукционная канальная единица

- •2.4. Плавильные установки с индукционными канальными печами

- •2.5. Особенности процесса плавки металла в индукционных канальных печах

- •2.6. Индукционные канальные миксеры

- •2.7. Индукционные канальные раздаточные миксеры

- •2.8. Преимущества и недостатки индукционных канальных печей и миксеров

- •Заключение

- •Библиографический список

- •Оглавление

- •394026 Воронеж, Московский просп., 14

1.8.4. Индуктор

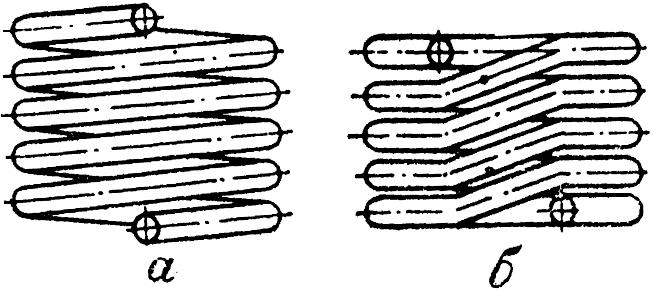

Индуктор представляет собой сборочную единицу, основной частью которой является цилиндрической формы катушка (соленоид), навитая из медной трубки. Навивка может быть винтообразной с постоянным углом подъёма (подобно винтовой пружине) (рис. 1.13, а), либо каждый виток представляет собой плоскую окружность, соединяющуюся коротким наклонным участком трубки со следующим витком индуктора (рис. 1.13, б) [1, с. 190].

Рис. 1.13. Способы навивки индуктора

Достоинством первого способа является простота навивки катушки. При втором способе изготовление катушки сложнее, но её торцы получаются плоскими, поэтому такую катушку проще закрепить при сборке индуктора.

По

металлу трубки проходит электрический

ток. Так как плотность тока по сечению

трубки может достигать ![]() ,

то она может нагреваться до очень высокой

температуры, поэтому внутри трубки

подают воду для охлаждения индуктора.

,

то она может нагреваться до очень высокой

температуры, поэтому внутри трубки

подают воду для охлаждения индуктора.

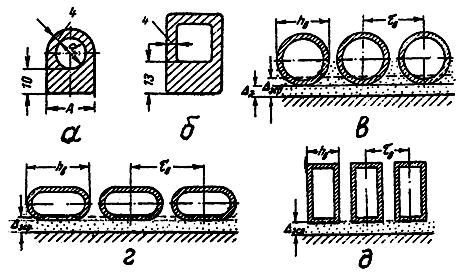

Габаритные размеры и площадь поперечного сечения трубки сначала определяют расчётным путем, а затем выбирают по соответствующим стандартам. Трубки могут иметь указанные ниже сечения (рис. 1.14) [1, c. 189 – 190].

Толщина

стенки трубки (![]() )

должна быть не менее глубины

)

должна быть не менее глубины ![]() проникновения тока в стенку (т.е. в медь),

точнее

проникновения тока в стенку (т.е. в медь),

точнее ![]() .

При частоте тока

.

При частоте тока ![]() ,

применяемой обычно в ИТП для плавки

чугуна и алюминиевых сплавов,

,

применяемой обычно в ИТП для плавки

чугуна и алюминиевых сплавов, ![]() и

и ![]() ,

поэтому для этих индукторов необходимо

применять неравностенные профилированные

трубки «а» и «б» (см. рис. 1.14). Катушку (в

дальнейшем слово «катушка» заменим

более часто употребляемым словом

«индуктор») нужно навивать так, чтобы

утолщённая стенка трубки (10 или 13 мм)

располагалась с внутренней стороны

индуктора. На трубки «а» и «б» стандарты

отсутствуют. При частоте тока

,

поэтому для этих индукторов необходимо

применять неравностенные профилированные

трубки «а» и «б» (см. рис. 1.14). Катушку (в

дальнейшем слово «катушка» заменим

более часто употребляемым словом

«индуктор») нужно навивать так, чтобы

утолщённая стенка трубки (10 или 13 мм)

располагалась с внутренней стороны

индуктора. На трубки «а» и «б» стандарты

отсутствуют. При частоте тока ![]()

![]() и

и ![]() ,

т.е. при повышенных частотах

можно применять трубки с более тонкими

стенками (см. рис. 1.14, в, г, д). Однако при

одном и том же наружном диаметре (или

габаритных размерах) такие трубки должны

иметь толщину стенки (одинаковую по

всему сечению), достаточную для прохождения

тока плотностью до

,

а диаметр отверстия в трубке достаточным

для прохода требуемого количества

охлаждающей воды. Трубки «в», «г», «д»

выпускаются соответственно по

ГОСТ 617 – 90 и

,

т.е. при повышенных частотах

можно применять трубки с более тонкими

стенками (см. рис. 1.14, в, г, д). Однако при

одном и том же наружном диаметре (или

габаритных размерах) такие трубки должны

иметь толщину стенки (одинаковую по

всему сечению), достаточную для прохождения

тока плотностью до

,

а диаметр отверстия в трубке достаточным

для прохода требуемого количества

охлаждающей воды. Трубки «в», «г», «д»

выпускаются соответственно по

ГОСТ 617 – 90 и

ГОСТ 16774 – 78.

Рис. 1.14. Поперечные сечения медных трубок

для индукторов, питаемых токами промышленной (а, б)

и повышенной (в, г, д) частоты

Любую

из указанных выше трубок следует навивать

так, чтобы обеспечить расчётный

коэффициент ![]() заполнения индуктора

заполнения индуктора

![]() , (1.6)

, (1.6)

где

![]() и

и ![]() – соответственно габаритная высота и

шаг витка, м (см. рис. 1.14).

– соответственно габаритная высота и

шаг витка, м (см. рис. 1.14).

В

качестве межвитковой изоляции часто

применяется воздушная изоляция в виде

промежутка (зазора) между витками шириной

![]() .

При необходимости уменьшения промежутка

.

При необходимости уменьшения промежутка

![]() применяют искусственную изоляцию

каждого витка миканитом, изолирующей

лентой из стекловолокна, обмазку

изоляционным составом и т.д. Выбор той

или иной изоляции зависит от реального

максимального напряжения между витками

индуктора. Изоляция должна надежно

предотвращать электрический пробой

между смежными витками при напряжениях

на 1 мм изоляционного зазора в пределах

от

применяют искусственную изоляцию

каждого витка миканитом, изолирующей

лентой из стекловолокна, обмазку

изоляционным составом и т.д. Выбор той

или иной изоляции зависит от реального

максимального напряжения между витками

индуктора. Изоляция должна надежно

предотвращать электрический пробой

между смежными витками при напряжениях

на 1 мм изоляционного зазора в пределах

от ![]() до

до ![]() .

.

В процессе работы индуктор вибрирует, испытывает механические нагрузки при наклоне тигля для слива ЖМ, поэтому и витки катушки, и индуктор в целом должны быть надежно закреплены в корпусе печи. Крепление индуктора осуществляется двумя основными способами [1, c. 191 – 193].

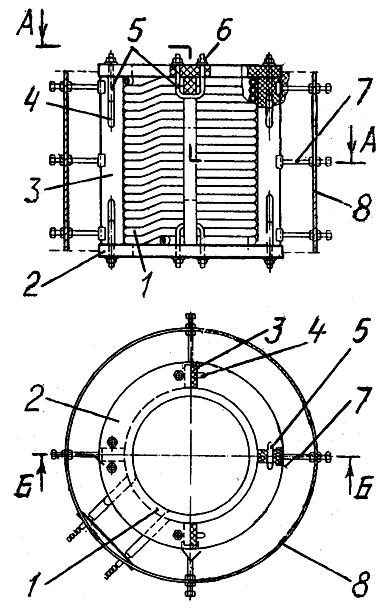

Согласно первому способу (рис. 1.15 [1, c. 192]) к каждому витку 1 индуктора привариваются или припаиваются несколько латунных шпилек 2 (на рис. 1.15 их показано четыре по длине окружности каждого витка).

Шпильки пропускаются через отверстия в брусках (стойках) 4 из асбоцемента или аналогичного материала и закрепляются латунными гайками 3 (естественно, что расстояние между осями шпилек 2 равно шагу навивки индуктора, т.е. равно расстоянию между продольными осями смежных трубок 1).

Рис. 1.15. Первый способ крепления индуктора:

1 – трубка (виток) индуктора; 2, 3 – соответственно шпилька и гайка, сделанные из латуни; 4 – брусок (стойка) из асбоцемента;

5 – болт с фасонной головкой; 6 – трубка (гайка) с правой и

левой резьбой

При такой конструкции крепления витки индуктора могут быть без искусственной изоляции, т.е. изоляция обеспечивается величиной воздушного промежутка между витками. Бруски 4 крепятся к корпусу печи при помощи раздвижных тяг-распорок (четыре вверху и четыре внизу), каждая из которых состоит из двух болтов 5 с фасонными головками: один из болтов имеет правую, другой – левую резьбу. Болты ввинчены в трубку 6, имеющую с одной стороны правую, с другой левую резьбу и играющую роль гайки. Каждая из восьми распорок одним концом шарнирно соединена с соответствующим бруском 4, а вторым концом шарнирно прикреплена к корпусу печи. Вращением трубки 6 в ту или другую сторону можно увеличить или уменьшить общую длину распорки (вследствие одновременного ввинчивания или вывинчивания болтов 5) и таким образом можно прочно закрепить индуктор в корпусе печи. Так как индуктор жёстко связан с тиглем, то с помощью распорок тигель также прочно закрепляется на месте и предотвращается смещение его при наклоне для слива ЖМ.

При втором способе крепления индуктора (рис. 1.16 [1, c. 193]) изолированные витки 1 плотно сжимаются и закрепляются между двумя плитами 2 при помощи вертикальных брусьев 3. Плиты и брусья изготавливаются из изолирующего материала.

Один из способов крепления плит к брусьям осуществляется, например, при помощи скоб 5 из немагнитного металла, продеваемых сквозь продолговатые отверстия 4 в брусьях 3 и затем в отверстия в плитах 2, зажимаемых гайками 6. Брусья равномерно располагаются вокруг индуктора.

Крепление индуктора к корпусу печи осуществляют следующим образом: Индуктор в сборе с плитами 2 и брусьями 3 устанавливают внутрь цилиндрического кожуха 8 так, чтобы вертикальные оси индуктора и кожуха совпадали. Против каждого бруса 3 в стенке кожуха 8 просверливают несколько отверстий, располагая их вертикально и соосно с брусом. В каждом отверстии неподвижно (относительно кожуха) закрепляется гайка, сквозь которую на резьбе проходит нажимной болт 7. При ввинчивании болта он упирается в брус 3, исключая движение бруса и индуктора в целом в сторону кожуха. Так как болты 7 равномерно распределены вокруг индуктора (по окружности и по вертикали), то он оказывается неподвижно и прочно закрепленным внутри кожуха. Таким способом обеспечивается также надежное закрепление тигля печи.

Рис. 1.16. Второй способ крепления индуктора:

1 – виток индуктора; 2, 3 – соответственно сжимная плита и сжимной брус, сделанные из изолирующего материала; 4 – про долговатое отверстие; 5, 6 – соответственно скоба и гайка из

немагнитного металла; 7 – нажимной болт; 8 – кожух

Индуктор ИТП может очень сильно нагреваться как от проходящих по нему больших токов (в несколько тысяч ампер при средней плотности тока до ), так и от значительного потока тепла от расплавленного метала в тигле. Чтобы исключить перегрев индуктора, его следует охлаждать.

Воздушное охлаждение индуктора (обдувом) оказывается недостаточным, поэтому необходимо применять охлаждение водой, подавая её в трубку 1 индуктора. Водяное охлаждение обеспечивает надёжный отвод тепла, но требует соблюдения указанных ниже условий [1, c. 187 – 188].

Температура

отходящей воды не должна превышать ![]() .

При этом температура индуктора должна

быть не выше

.

При этом температура индуктора должна

быть не выше ![]() .

Несоблюдение этого условия вызывает

отложение накипи на стенках трубки, что

ухудшает теплоотдачу и уменьшает живое

сечение трубки и тем самым ведёт к

дальнейшему перегреву, ускорению

отложения накипи и выходу индуктора из

строя.

.

Несоблюдение этого условия вызывает

отложение накипи на стенках трубки, что

ухудшает теплоотдачу и уменьшает живое

сечение трубки и тем самым ведёт к

дальнейшему перегреву, ускорению

отложения накипи и выходу индуктора из

строя.

Температура индуктора не должна быть ниже температуры окружающего воздуха, так как в противном случае на индукторе будет конденсироваться влага из воздуха, начнётся запотевание индуктора, что приведёт к отсыреванию изоляции и в конечном итоге к пробою между витками.

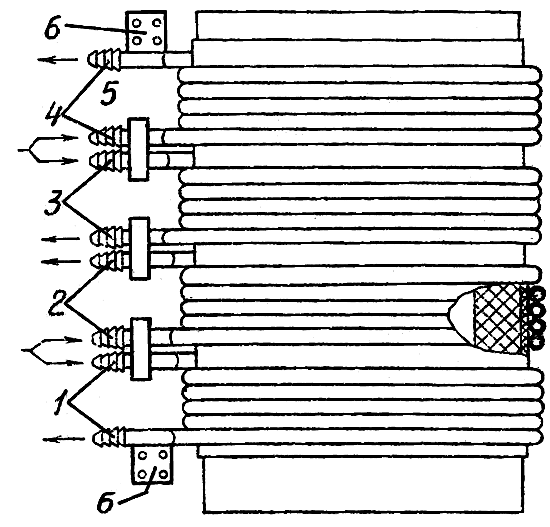

Если напор воды, подаваемой в индуктор, значительно меньше необходимого напора, то последние (по ходу течения воды) витки индуктора охлаждаются недостаточно, так как из-за слабого напора вода перегревается уже в средних или даже начальных витках. В этом случае индуктор разбивается на отдельные секции, в каждой из которых витков меньше, естественно, чем во всем индукторе. Если, допустим, индуктор имеет 20 витков, то его можно разделить на четыре секции по пять витков и каждую секцию охлаждать независимо от другой (рис. 1.17 [1, c. 188]). Вода, пройдя по пяти виткам, не успеет нагреться выше допустимой температуры ( ).

Рис. 1.17. Индуктор с секционированным охлаждением:

1, 2, 3, 4 – соответственно первая, вторая, третья и четвёртая водоохлаждаемые секции; 5 – перемычка для прохождения тока от одной секции к другой и обратно; 6 – планка для присоединения токоподводящего кабеля; стрелками показаны входы и выходы

воды для охлаждения секций индуктора

Следует отметить, что секционирование системы водоохлаждения индуктора не связано с его электрическим секционированием. У водосекционного индуктора, как и у несекционного, все витки представляют собой неразрывную катушку, единый соленоид, т.е. каждый последующий виток является продолжением предыдущего. Это не значит, что последний виток, например, перовой секции соединен встык с первым витком второй. На самом деле выходные и входные витки смежных секций соединяются между собой (с электрическим контактом) специальными перемычками 5 (см. рис. 1.17). Ниже будет сказано, что индуктор может быть секционированным и в электрическом смысле, но и в этом случае секции электрически связаны между собой, т.е. имеют электрический контакт без всякой связи с водоохлаждаемыми секциями.

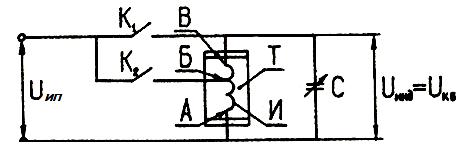

Индуктор ИТП предназначен для создания переменного магнитного поля заданной напряженности. Рассмотрим электрические схемы индукторов [1, c. 184 – 187]. В большинстве случаев индуктор представляет собой простой соленоид, имеющий один или несколько добавочных отводов от витков (рис. 1.18).

Рис. 1.18. Схема соединения индуктора

с источником питания и конденсаторной батареей:

ИП

– источник питания; ![]() ,

,

![]() – контакты; И – индуктор;

– контакты; И – индуктор;

Т – тигель; КБ – конденсаторная батарея

Такие

добавочные отводы делаются для того,

чтобы можно было повышать напряжение

между первым и последним (т.е. крайними)

витками индуктора выше номинального

напряжения источника питания (ИП). Если

ИП присоединить к крайним виткам

индуктора, то на них будет напряжение,

равное, естественно, напряжению ИП ![]() .

При присоединении ИП к части витков

индуктора, как показано на рис. 1.18, то

на крайних витках индуктора, присоединённых,

в частности, к конденсаторной батарее

(КБ), напряжение

.

При присоединении ИП к части витков

индуктора, как показано на рис. 1.18, то

на крайних витках индуктора, присоединённых,

в частности, к конденсаторной батарее

(КБ), напряжение ![]() будет выше, чем напряжение питания

,

так как при такой схеме соединений

индуктор играет роль автотрансформатора,

поэтому

будет выше, чем напряжение питания

,

так как при такой схеме соединений

индуктор играет роль автотрансформатора,

поэтому

![]() , (1.7)

, (1.7)

где

![]() и

и ![]() – количество витков, присоединённых

соответственно к ИП и к КБ.

– количество витков, присоединённых

соответственно к ИП и к КБ.

Повышение

напряжения на индукторе желательно

вследствие изменения параметров

расплавляемого металла (![]() и

и ![]() )

в процессе нагрева, а также вследствие

постепенного сплавления мелкой шихты

в единый слиток. Изменение числа витков,

подключенных к ИП, одновременно с

регулированием напряжения ИП дает

возможность сохранять максимальную

потребляемую мощность почти на всём

протяжении плавки.

)

в процессе нагрева, а также вследствие

постепенного сплавления мелкой шихты

в единый слиток. Изменение числа витков,

подключенных к ИП, одновременно с

регулированием напряжения ИП дает

возможность сохранять максимальную

потребляемую мощность почти на всём

протяжении плавки.

Иногда

для печей средней и большой ёмкости

применяются индукторы, составленные

из двух параллельно включённых секций

(рис. 1.19) [1, c.

185 – 186], так как при частоте тока ![]() расчётное количество витков оказывается

малым, шаг витка получается слишком

большой и, следовательно, для навивки

индуктора потребуется трубка с большим

наружным диаметром или чрезмерно большая

толщина изоляции, чтобы за счет неё

уменьшить наружную высоту (или диаметр)

сечения трубки.

расчётное количество витков оказывается

малым, шаг витка получается слишком

большой и, следовательно, для навивки

индуктора потребуется трубка с большим

наружным диаметром или чрезмерно большая

толщина изоляции, чтобы за счет неё

уменьшить наружную высоту (или диаметр)

сечения трубки.

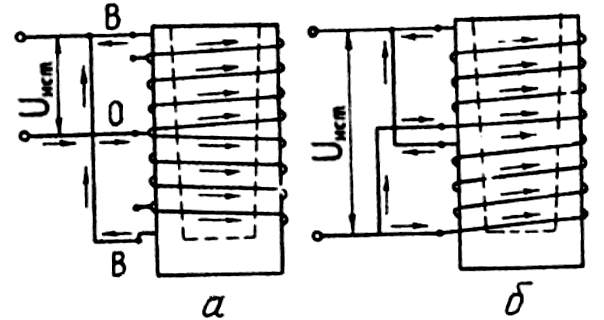

Рис. 1.19. Схема двухсекционного индуктора

Это

значит, что если некий односекционный

индуктор состоит, например, из 10 витков

«толстой» трубки наружным диаметром

![]() ,

то равноценный ему индуктор можно навить

из двух секций по 10 витков (всего 20

витков) «тонкой» трубки, наружный диаметр

,

то равноценный ему индуктор можно навить

из двух секций по 10 витков (всего 20

витков) «тонкой» трубки, наружный диаметр

![]() которой в два раза меньше диаметра

«толстой» трубки, т.е.

которой в два раза меньше диаметра

«толстой» трубки, т.е. ![]() .

.

Секции

в двухсекционном индукторе располагают

одну ниже другой, поэтому общее количество

![]() витков по высоте индуктора получается

в два раза больше, чем в односекционном

индукторе такой же высоты

витков по высоте индуктора получается

в два раза больше, чем в односекционном

индукторе такой же высоты ![]() .

Витки обеих секций равномерно в один

слой распределяют по высоте тигля (в

пределах высоты

индуктора) с одинаковыми промежутками

между витками и такими же промежутками

между секциями.

.

Витки обеих секций равномерно в один

слой распределяют по высоте тигля (в

пределах высоты

индуктора) с одинаковыми промежутками

между витками и такими же промежутками

между секциями.

Секции

подсоединяют к ИП параллельно, поэтому

падение напряжения ![]() на каждой секции в любой момент времени

будет одно и то же и равно

на каждой секции в любой момент времени

будет одно и то же и равно ![]() или

или ![]() .

Токи, протекающие в секциях, будут равны

между собой и составлять половину тока

индуктора.

.

Токи, протекающие в секциях, будут равны

между собой и составлять половину тока

индуктора.

Обе секции должны быть намотаны в противоположных направления (см. рис. 1.19), причём начала первых витков секций необходимо расположить посередине высоты индуктора, соединить в общий стык (точки О на рис. 1.19, а) и подключить к «первому» полюсу ИП, а концы последних витков (точки В на рис. 1.19, а) нужно подключит ко «второму» полюсу, так как только при этом условии магнитные потоки, создаваемые обеими секциями, имеют одинаковое направление по всей высоте индуктора.

Преимущество такой схемы двухсекционного индуктора состоит в том, что в месте стыка обеих секций смежные витки имеют одинаковое напряжение и поэтому не требуют усиленной изоляции, что было бы неизбежно, если бы секции были намотаны в одном направлении и соединялись бы с ИП так, как показано на рис. 1.19, б [1, c. 185 – 186] (в этом случае между расположенными рядом началом одной и концом другой секции оказалось бы приложенным полное напряжение ИП).

Промежуток

(зазор) между смежными витками, как

указывалось выше, должен быть такой

величины, чтобы на каждый миллиметр

толщины изоляции, заполняющей промежуток,

приходилось межвитковое напряжение от

10 до 40 ![]() ,

а при применении специальных сортов

изоляции градиент напряжения может

достигать

[1, c.

190 – 191, 236; 2, c.

86].

,

а при применении специальных сортов

изоляции градиент напряжения может

достигать

[1, c.

190 – 191, 236; 2, c.

86].

Во многих случаях при питании печей большой ёмкости (типов ИЧТ, ИАТ) токами промышленной частоты (50 Гц) для уменьшения электродинамического выпучивания металла вдоль оси тигля индуктор смещают относительно тигля вниз настолько, чтобы его верхний виток был ниже поверхности ЖМ [1, c. 186 – 187]. При этом нагрев той части шихты, которая находится выше края индуктора, значительно ослабляется (см. подразд. 1.4). Это может привести к свариванию (сплавлению) отдельных кусков шихты в общий «мост», который будет препятствовать опусканию вышележащих частей шихты в зону плавления. Для борьбы с этим явлением используют трёхсекционный индуктор, состоящий из трёх параллельных секций. Две нижние секции расположены так, чтобы верхний край средней секции был ниже поверхности ЖМ, а верхняя секция (расположенная в основном выше уровня ЖМ) – в зоне образования «мостов» и настылей. В период расплавления работают все три или верхние две секции, обеспечивая быстрое расплавление шихты (без образования «мостов»). В остальное время плавки включаются средняя и нижняя или одна нижняя секция, обеспечивая горизонтальную поверхность металла и его нормальную циркуляцию.