- •Часть 2

- •Введение

- •1. Высокоразрешающие методы анализа структуры, фазового состава металлических материалов

- •1.1. Общие принципы методов

- •1.2. Электронография

- •1.3. Методы электронной микроскопии

- •1.4. Методы растровой электронной микроскопии

- •2. Структурные и спектральные методы исследований

- •2.1. Общие сведения

- •2.2. Получение рентгеновских лучей

- •2.3. Спектр рентгеновского излучения

- •2.4. Взаимодействие рентгеновских лучей с веществом

- •2.5. Дифракция рентгеновских лучей на периодической структуре кристалла

- •2.6. Основные методы рентгеноструктурного анализа

- •2.8. Основные типы современных рентгеновских спектрометров

- •3. Методы контроля качества отливок

- •3.1. Общие сведения

- •3.2. Визуально-оптический метод

- •3.3. Магнитный контроль

- •3.4. Электромагнитный и электрический контроль

- •3.5. Радиационный контроль

- •3.6. Акустический контроль

- •3.7. Капиллярный контроль

- •3.8. Методы контроля на герметичность

- •3.9. Физические методы определения химического состава литейных сплавов. Спектральный анализ

- •3.10. Новые методы неразрушающего контроля

- •3.11. Тепловые методы обнаружения дефектов

- •Заключение

- •Библиографический список

- •Оглавление

- •Часть 2

- •394026 Воронеж, Московский просп., 14

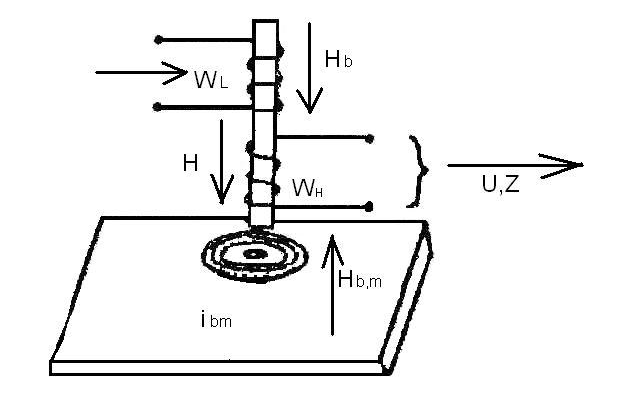

3.4. Электромагнитный и электрический контроль

Электромагнитный метод (метод вихревых

токов) позволяет обнаружить поверхностные

и подповерхностные дефекты (трещины,

плены, раковины, поры, включения), а также

определить структуру, оценить глубину

поверхностно-упорядоченных слоев в

отливках простой цилиндрической формы.

Метод основан на анализе взаимодействия

внешнего электромагнитного поля

![]()

![]() с электромагнитным полем

с электромагнитным полем

![]() вихревых токов iвт,

наводимых в контролируемом изделии

(отливке) возбуждающей катушкой WB

преобразователя (рис. 3.6). Результирующее

магнитное поле

вихревых токов iвт,

наводимых в контролируемом изделии

(отливке) возбуждающей катушкой WB

преобразователя (рис. 3.6). Результирующее

магнитное поле

![]() наводит э.д.с. U в

измерительной катушке WH

, изменяя ее полное сопротивление. По

измеренным значениям U

или Z судят о

наличии дефектов в отливке. Возможно

обнаружение скрытых дефектов (на глубине

до 8 мм) Электромагнитный (вихретоковый

метод контроля) проводят в соответствии

с ГОСТ 24289–80. Применяемые дефектоскопы:

ВД – ЗОП (универсальные, с проходным

вихретоковым преобразователем; ВД

– 20НД, ВД – 21НД, ВД – 80Н, ВД – 81Н – для

контроля плоских фасонных отливок из

ферромагнитных и алюминиевых сплавов;

ВД – 40Н – для контроля длинных отливок

круглого сечения из ферромагнитных и

цветных сплавов.

наводит э.д.с. U в

измерительной катушке WH

, изменяя ее полное сопротивление. По

измеренным значениям U

или Z судят о

наличии дефектов в отливке. Возможно

обнаружение скрытых дефектов (на глубине

до 8 мм) Электромагнитный (вихретоковый

метод контроля) проводят в соответствии

с ГОСТ 24289–80. Применяемые дефектоскопы:

ВД – ЗОП (универсальные, с проходным

вихретоковым преобразователем; ВД

– 20НД, ВД – 21НД, ВД – 80Н, ВД – 81Н – для

контроля плоских фасонных отливок из

ферромагнитных и алюминиевых сплавов;

ВД – 40Н – для контроля длинных отливок

круглого сечения из ферромагнитных и

цветных сплавов.

Рис. 3.6. Схема электромагнитного метода контроля

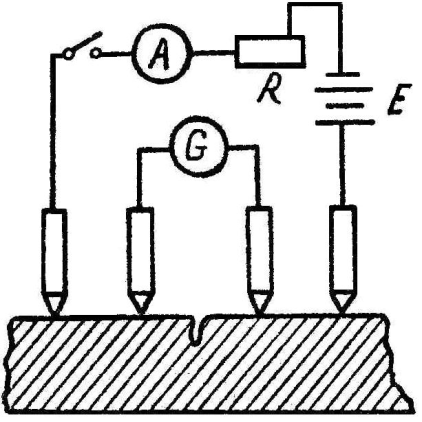

Электрический (электропотенциальный) метод основан на прямом пропускании тока через контролируемое изделие и измерении разности потенциалов на определенном участке изделия или регистрации искажений электромагнитного поля при сгибании дефекта электрическим током. Контроль осуществляется следующим образом (рис. 3.7): четыре электрода располагают в ряд по обеим сторонам исследуемого дефекта (трещины) на небольшом расстоянии один от другого. Через крайние электроды пропускают ток I, величина которого зависит от ЭДС источника тока и сопротивления в цепи крайних электродов, на которое влияет глубина трещины. Постоянство величины I достигается регулированием сопротивления R. Напряжение между внутренними электродами U = Ir1 (r1 – сопротивление участка отливки между внутренними электродами). Чем глубже трещина, тем больше величина и тем больше напряжение на участке между внутренними электродами.

Рис. 3.7. Принципиальная схема дефектоскопа,

работающего по методу падения потенциала

Если прибор отградуировать на образцах с искусственными трещинами известной глубины, то по углу отклонения стрелки гальванометра можно судить о глубине трещины.

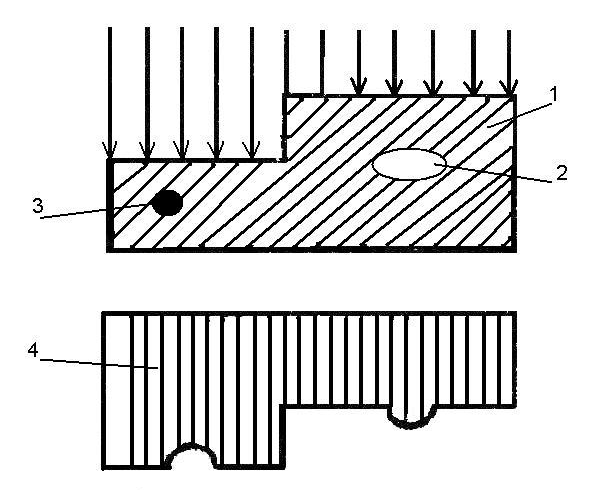

3.5. Радиационный контроль

Этот вид контроля является наиболее распространенным из неразрушающих методов, предназнеченным для выявления внутренних объемных дефектов в различных отливках (из любых сплавов, в неограниченном диапазоне габаритных размеров и сложности конфигурации). Контроль основан на просвечивании отливки ионизирующим излучением, взаимодействующим с проверяемый материалом (рис. 3.8).

Непременными основными элементами рационального контроля являются:

а) источник ионизирующего излучения;

б) контролируемый объект (отливка);

в) детектор, регистрирующий дефектоскопическую информацию. Детектором (в разных способах) может служить фотопленка, ксерографическая пластина, экран (флуоресцирующий), газоразрядные счетчики, ионизационные камеры.

В зависимости от способа детектирования дефектоскопической информации различают три группы методов: радиографические, радиоскопические и радиометрические (ГОСТ 24034–80).

Рис. 3.8. Схема изменения интенсивности лучей, проходящих через отливку (пучок лучей показан условно параллельным):

1 – контролируемый объект; 2 – раковина; 3 – плотное

включение; 4 – эпюра интенсивности излучения за объектом

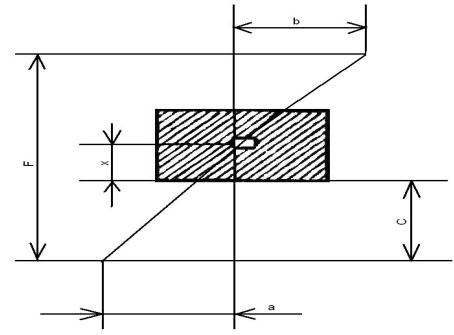

При радиографическом методе изображение контролируемого объекта фиксируется на фотопленке или ксерографической пластине. Показателем интенсивности проникающего излучения служит степень почернения фотопленки. Данный метод позволяет определять глубину залегания дефекта (рис. 4.9), которую рассчитывают по формуле

![]() ,

,

где F, а, b, с – из рис. 3.9.

Рис. 3.9. Просвечивание отливки с перемещением источника излучения на величину

При просвечивании отливок с большими перепадами сечений во избежание различия в почернении различных участков рентгенограммы (обусловленного переэкспонированием более тонких и недоэкспонированием более массивных частей детали) для выравнивания почернения рентгенограммы используют компенсаторы – жидкие, пластичные и твердые. Так, для отливок из алюминиевых сплавов рекомендуется применять в качестве жидкого компенсатора раствор 35 BaCI2 в 100 см3 воды; для сплавов железа – раствор 150 г в100 см3 воды или 70 %-ный раствор йодистого метилена в бензине. Компенсирующую жидкость заливают в сосуд (из алюминия, органического стекла, пластмассы) с помещенной в него отливкой заливают компенсирующую жидкость до уровня наивысшей точки отливки (рис. 3.10). Твердые компенсаторы изготовляют из того же металла, что и отливка; пластичные – из смеси пластилина с пылеобразным порошком свинцового сурика или сернокислого бария.

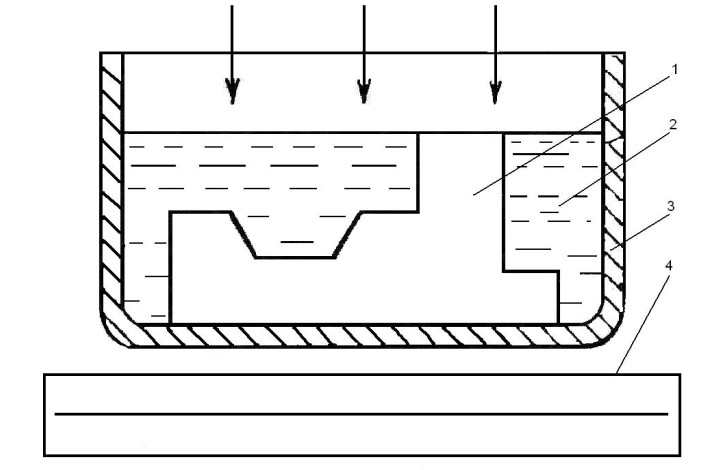

Рис. 3.10. Схема использования жидкого компенсатора:

1 – отливка; 2 – компенсационная жидкость; 3 – сосуд;

4 – пленка

Ксерография имеет ряд преимуществ (по сравнению с пленочными методами): быстроту получения ксераграммы, меньшую стоимость и достаточную чувствительность.

Радиоскопия – метод получения на экране водимого изображения просвеченного объекта. Проходящие через отливку лучи создают на флуоресцирующем экране позитивное изображение объекта: тонкие участки и нарушения сплошности материала высвечиваются на экране ярче, чем толстые и более плотные. Так, трещины раковины выявляются в виде более светлых линий и участков. Из-за низкого уровня яркости изображения радиоскопические установки требуют применения электронно-оптических преобразователей, создающих на экране уменьшенное изображение объекта с увеличенной (в 1000 и более раз) яркостью. Изображение можно рассматривать (через защитное стекло) при помощи оптических средств, передавать на телевизионную систему и снимать киноаппаратом.

Радиометрический контроль основан на измерении интенсивности пучка излучения за объектом при помощи газоразрядных счетчиков или ионизационных камер. Степень ионизации газа (величина тока между электродами в камере) зависит от интенсивности излучения за объектом.

В зависимости от источника излучения различают следующие (применяемые для контроля отливок) способы радиационной дефектоскопии: рентгенодефектоскопию, гамма-дефектоскопию и бетатронную дефектоскопию.

Рентгенодефектоскопия – осуществляется с помощью рентгеновских лучей (электромагнитных волн) с длиной волны

λ = 0,0006 – 10 А. Контроль проводят с помощью специальных рентгеновских аппаратов, в которых с помощью рентгеновских трубок электрическая энергия (напряжением 60 кВ и более) преобразуется в энергию рентгеновских лучей. Величина анодного напряжения на аноде трубки определяет длину волны рентгеновских лучей: чем выше анодное напряжение, тем меньше длина волны (и наоборот). Более короткие волны (жесткие) обладают большей глубиной проникновения (но чувствительность метода снижается).

Рентгеновские аппараты бывают стационарные, передвижные и переносные. Выпускаемая отечественная рентгеновская аппаратура для промышленного просвечивания работает в диапазоне напряжений от 120 до 400 кВ (табл. 3.1).

Гамма-дефектоскопия – способ обнаружения внутренних дефектов в отливках с помощью проникающего излучения (электромагнитных волн) с λ = 0,001 – 0,04 А. Проникающая способность гамма-лучей выше, чем рентгеновских. В качества источников излучения используют радиоактивные изотопы – кобальт-60, цезий-137, иридий-192 и др. Рекомендуется применять для просвечивании отливок толщиной более 75 мм – изотоп кобальт-60, для изделий толщиной 15 – 70 мм – цезий-137 и иридий-198, для изделий толщиной менее 15 мм – европий-152 и тулий-170.

Для промышленного просвечивания применяют аппараты ГУП – Ir – 5 – 2, ГУП – Со – 0,5 – 1, РИД – 41 и др. Так, аппарат ГУП – Со – 0,5 – 1 позволяет контролировать детали (стальные) толщиной от 50 до 250 мм.

Таблица 3.1

Технические характеристики некоторых рентгеновских

аппаратов

Тип аппарата |

Диапазон напряжения на трубке, кВ |

Номинальный ток, мА |

Максимальная контролируемая толщина сплавов, мм |

||

стальных |

алюминиевых |

магниевых |

|||

РУП 60-20-1 |

60 |

20 |

2 |

40 |

60 |

РУП 120-5-1 |

120 |

5 |

25 |

100 |

130 |

РУП 150-300-10 |

35 – 300 |

10 |

60 |

200 |

250 |

РУП 200-20-5 |

200 |

20 |

65 |

250 |

300 |

РУП 400-5-1 |

400 |

5 |

110 |

– |

– |

Преимущества гамма-дефектоскопии перед рентгенодефектоскопией: возможность просвечивания стальных отливок толщиной более 300 мм; отсутствие необходимости источника внешней энергии; большая простота и меньшая стоимость установки; возможность контроля труднодоступных мест изделия; одновременное просвечивание нескольких отливок.

Основной недостаток метода – необходимость надежной защиты от вредного воздействия радиоактивных изотопов, а также трудность выявления мелких дефектов.

Бетатронная дефектоскопия – способ определения внутренних дефектов с помощью пучка электронов, обладающего энергией до нескольких мегаэлектронвольт. Источниками таких мощных излучений являются ускорители электронов (бетатроны, микротроны, линейные ускорители). Для дефектоскопии используются главным образом, бетатроны – циклические ускорители, в которых движение электронов осуществляется в ускорительной вакуумной камере по замкнутой круговой орбите. Под действием силовых линий вихревого электрического поля электроны ускоряются, увеличивают свою энергию и направляются на мишень. В результате генерируется тормозное рентгеновское излучение высокой анергии. Метод используют для контроля уникальных отливок большой толщины и сложности. Применяют передвижные бетатроны МИБ – 3, МИБ – 4, МИБ – 6, ПМБ – 6М и др. Предельная толщина контролируемых стальных отливок до 450 мм.