Испытания металлорежущих станков на предельные возможности и диагностика их текущего состояния. Абдулкеримов И.Д., Попова О.И

.pdfМИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФГБОУ ВО «Воронежский государственный технический университет»

И. Д. Абдулкеримов, О. И. Попова, Ю. А. Цеханов

ИСПЫТАНИЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ НА ПРЕДЕЛЬНЫЕ ВОЗМОЖНОСТИ

И ДИАГНОСТИКА ИХ ТЕКУЩЕГО СОСТОЯНИЯ

Утверждено учебно-методическим советом университета в качестве учебного пособия

Воронеж 2018

УДК 621.9 (075.08) ББК 34.63-5я7

А139

Рецензенты:

ОАО «Тяжмехпресс» (г. Воронеж)

( директор по производству В. Д. Гнояник); д-р техн. наук, проф. В. А. Нилов

Абдулкеримов, И. Д.

Испытания металлорежущих станков на предельные

А139

возможности и диагностика их текущего состояния: учеб.

пособие / И. Д. Абдулкеримов, О. И. Попова, Ю. А. Цеханов. – Воронеж: ФГБОУ ВО «Воронежский государственный технический университет», 2018. – 159 с.

ISBN 978-5-7731-0656-2

Пособие включает изложение вопросов, необходимых для оценки точности изготовления деталей. Рассмотрены показатели точности и качества деталей, приведены примеры отклонений формы и расположения поверхностей, даны рекомендации по оценке точности станков, влияние различных технологических факторов на погрешность обработки резанием, рассмотрены виды проверок на геометрическую точность. По каждому из разделов дается информация, необходимая и достаточная для освоения данного курса. Приводятся необходимые иллюстрации и справочный материал.

Издание соответствует требованиям Федерального государственного образовательного стандарта высшего образования по направлению 15.03.05 «Конструкторско-технологическое обеспечение машиностроительных производств» (профиль «Металлообрабатывающие станки и комплексы»), дисциплине «Расчет и конструирование станков».

Ил. 45. Табл. 30. Библиогр.: 21 назв.

|

УДК 621.9 (075.08) |

|

ББК 34.63-5я7 |

ISBN 978-5-7731-0656-2 |

© Абдулкеримов И. Д., Попова О. И., |

|

Цеханов Ю. А., 2018 |

|

© ФГБОУ ВО «Воронежский |

|

государственный технический |

|

университет», 2018 |

1

ВВЕДЕНИЕ

Под продукцией понимают материализованный результат процесса трудовой деятельности, обладающий полезными свойствами, полученный в определенном месте за определенный интервал времени и предназначенный для использования потребителем в целях удовлетворения потребностей как общественного, так и личного характера.

Одним из существенных факторов, влияющих на качество и себестоимость продукции, являются металлорежущие станки. Они относятся к основному виду технологического оборудования машиностроительного производства, и именно на них осуществляется окончательная обработка деталей с необходимым качеством, которое должно быть достигнуто для обеспечения способности машин выполнять свои служебные функции.

Основным требованием, предъявляемым к качеству продукции машиностроения, является точность. Поэтому требования к точности растут такими же высокими темпами, как и к качеству продукции.

Повышение точности изготовления деталей механизмов и машин в целом улучшает их выходные показатели: производительность, экономическую эффективность, надежность и долговечность, а для металлорежущих станков добавляется еще один показатель – качество обработанных деталей. Однако изготовление качественных изделий – это сложная задача, выполнение которой зависит от всех элементов технологической системы, включая точность применяемых технических средств на стадиях технологического процесса разработки, изготовления и измерения готовой продукции.

3

Проблема точности станков имеет определяющее значение, так как их точность непосредственно влияет на точность обрабатываемых деталей. Поэтому в настоящей работе наибольшее внимание уделяется точности станочного оборудования, как основному элементу технологической системы и рассматриваются вопросы конструкторскотехнологического обеспечения точности изготовления деталей.

Учитывая возрастающую роль многономенклатурных производств в машиностроении, в качестве объектов расчета и исследования необходимо выбрать многоцелевые станки.

Математические модели и примеры расчетов станков могут быть использованы для оценки как точности оборудования, так и точности обработки с учетом влияния динамического состояния технологической системы.

4

ГЛАВА 1. ТОЧНОСТЬ В МАШИНОСТРОЕНИИ

1.1.Основные понятия и определения точности

Выполнение служебного назначения машиной в соответствии с заданными техническими характеристиками во многом обеспечивается качеством изготовления деталей, входящих в ее узлы и механизмы.

Основные показатели качества машин в значительной степени определяются точностью их изготовления. В свою очередь точность изготовления машин зависит от точности обработки их деталей и качества сборки сборочных единиц и изделий в целом.

Точностью обработки называют степень приближения действительных значений размеров и геометрических параметров обработанной поверхности к значениям, определяемым требованиями чертежа и технических условий (к их номинальным значениям).

Погрешностью обработки называется разность между действительным и средним значениями размера или геометрического параметра.

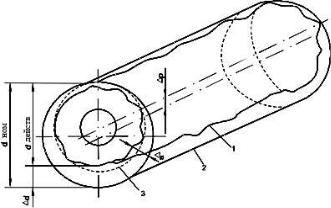

Схема определения погрешностей обработки резанием схематично представлена на рис. 1.

Оптимальная точность изготовления деталей обеспечивается ограничением указанных погрешностей их предельными значениями, то есть соответствующими допусками. Заданные чертежом допуски, ограничивающие отклонения геометрических параметров поверхностей детали, должны обеспечить служебное назначение машины. Эти допуски устанавливаются соответствующими стандартами.

5

Рис. 1. Погрешности обработки резанием:

1 – действительный профиль; 2 – номинальный профиль; 3 – прилегающая окружность; d – погрешности размера;p – погрешности расположения поверхностей;

ф – погрешности формы.

Стандарты единой системы допусков и посадок (ЕСДП) распространяются на гладкие сопрягаемые и несопрягаемые элементы деталей с номинальными размерами до 10000 мм.

Термины и определения, относящиеся к основным видам отклонений допусков формы и расположения, установлены ГОСТ 24642-81. В основу нормирования и количественной оценки отклонений формы и расположения поверхностей положен принцип прилегающих поверхностей, прямых и профилей.

Под отклонением формы поверхности (профиля) понимают отклонение реальной поверхности (реального профиля). Количественно отклонение формы оценивается

6

наибольшим расстоянием от точек реальной поверхности (реального профиля) до прилегающей поверхности (прилегающего профиля) по нормали к прилегающей поверхности (прилегающего профиля).

Отклонение расположения – отклонение реального расположения рассматриваемого элемента от его номинального расположения.

Деталь представляется в виде определенной комбинации геометрических тел, ограниченных поверхностями в большинстве случаев простейших форм: плоскостями, цилиндрическими и коническими поверхностями и т. п.

Качество деталей характеризуется геометрическими, точностными, физико-механическими и другими параметрами, которые конструктор задает в чертеже и технических условиях.

Под точностью детали понимают степень соответствия всей совокупности действительных параметров заданным. Рабочий чертеж, в котором указаны точностные требования, является исходным и директивным документом, по которому проектируют и контролируют технологические процессы изготовления деталей, а также проверяют точность готовой продукции.

При определении конфигурации детали используются следующие характеристики:

1)форма поверхности – совокупность простейших и сложных геометрических поверхностей;

2)соотношения – геометрические параметры, характеризующие взаимное расположение поверхностей: параллельность, перпендикулярность, соосность и др. Соотношения не являются величинами, оцениваются лишь отклонения от точного их соблюдения;

7

3) размеры, которые могут быть угловые и линейные. Углы задаются между поверхностями и линиями. Размер

– это кратчайшее расстояние между двумя поверхностями или линиями.

Показатели качества деталей обеспечиваются точностью обработки, то есть совокупностью свойств процесса их изготовления.

Обработкой на станках изменяют геометрические параметры заготовки, шероховатости поверхности, ее волнистость и физико-механические характеристики поверхностного слоя в приближении заготовки к готовой детали.

Абсолютных размеров и других показателей изделий при обработке достичь нельзя, поэтому допускается отклонение действительной поверхности от идеальной в пределах определенных величин.

Степень соответствия действительной точности нормированной зависит от качества материала заготовок, технологичности конструкции изделий, точности их изготовления, сборки и ряда других факторов. Достигнуть заданной точности – значит изготовить детали и собрать механизм так, чтобы погрешности геометрических и других параметров находились в установленных пределах.

При оценке точности чаще рассматривают не соответствие реальных и заданных параметров деталей, а их различия.

Отклонение реальной детали от заданной называется

погрешностью. Погрешность |

|

возникает |

в |

процессе |

|

обработки. Допуск |

задается |

конструктором |

и |

указывает |

|

наибольшее значение погрешности, |

при котором деталь еще |

||||

8

удовлетворяет требованиям эксплуатации изделия. Допуск представляет собой разность между наибольшим и наименьшим предельными размерами. Различают функциональные Тф , конструкторские Тк и технологические

ТT допуски.

Функциональные допуски устанавливают исходя из допустимых отклонений эксплуатационных показателей машины или детали. В функциональный допуск Тф входят

эксплуатационный Тэк и конструкторский Тк допуски:

Тф Тэк Тк .

Первый допуск характеризует запас точности, необходимый для сохранения требований точности детали в процессе длительной эксплуатации. Второй допуск идет на компенсацию различных погрешностей. Для сопрягаемых поверхностей конструкторский допуск учитывает погрешности изготовления деталей, погрешности сборки соединений и машин, их регулировки, а также компенсирует прочие погрешности.

Конструкторские допуски также связаны с функциональным назначением машины и условиями ее работы. Собственно допуск устанавливают на основе анализа работы машины с учетом затрат на ее изготовление и последующую эксплуатацию.

Допуски на промежуточные размеры, возникающие в ходе технологического процесса (ТП), называют технологическими. Они связаны со сложными процессами возникновения погрешностей. Чтобы технологический допуск был меньше конструкторского, такие погрешности должны быть сведены к минимуму. В этом случае облегчается процесс

9

сборки соединений и машин. Анализ соотношений между конструкторскими и технологическими допусками позволяет судить о совершенстве ТП.

Для создания запаса работоспособности машин

целесообразно, чтобы допуск |

Т , устанавливаемый для |

ответственных функциональных параметров в соответствии с эксплуатационными требованиями, был больше технологического допуска ТT , который обеспечивается при каком-либо определенном технологическом процессе.

Вэтом случае создается технологический запас

точности, определяемый коэффициентом:

К |

|

|

T |

|

T.T |

T |

|||

|

|

|||

|

|

|

||

|

|

|

Т |

V

T iСИСТ

,

(1)

где |

V |

– |

практически предельное поле рассеяния |

|

параметров; i |

|

– алгебраическая сумма неустранимых |

||

|

|

СИСТ |

|

|

систематических погрешностей при данном технологическом

процессе. Желательно, чтобы |

К |

T.T |

был не меньше 1,2. |

|

|

|

|

Анализ научных |

направлений технологической |

||

литературы показывает, что если не учитывать проблемы точности, посвященные конкретным объектам производства, то точность обычно рассматривается с трех различных точек зрения:

1)конструкторской – для обеспечения надежной работы

машины;

2)технологической – для изготовления деталей машин с точностью, заданной конструктором всеми возможными методами и средствами;

3)метрологической – для контроля точности и методы измерения.

10