Учебное пособие 1720

.pdf

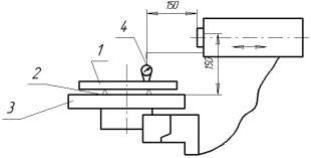

Для проверки прямолинейности перемещения шпиндельной головки нужны следующие средства измерения: поверочная линейка П25-3282; измерительная головка 1 ИГП. Измерения проводят по схеме (рис. 30): поверочную линейку 1 с помощью опор 2 устанавливают на рабочей поверхности стола 3 параллельно направлению перемещения шпиндельной головки так, чтобы показания прибора 4, установленного на ней, были одинаковыми в крайних точках длины перемещения, при этом наконечник показывающего прибора должен касаться рабочей поверхности линейки и быть перпендикулярным ей. Измерения производят по вертикальной и горизонтальной поверхностям линейки. Отклонение от прямолинейности траектории перемещения равно наибольшей алгебраической разности показаний показывающего прибора на длине перемещения.

Допуск прямолинейности перемещения шпиндельной головки составляет 5 мкм.

Рис. 30. Схема измерения прямолинейности перемещения шпиндельной головки

91

Для проверки прямолинейности перемещения салазок достаточно иметь следующие средства измерения: поверочная линейка П25-3282; измерительная головка 1 ИГП.

Проведение измерени: поверочную линейку 1 (рис. 31) с помощью опор 2 устанавливают на рабочей поверхности стола 3 параллельно направлению перемещения салазок так, чтобы показания показывающего прибора 4, установленного на неподвижной части станка, были одинаковыми в крайних точках длины ее перемещения, при этом наконечник показывающего прибора должен касаться рабочей поверхности линейки и быть перпендикулярным ей.

Измерения проводят по вертикальной и горизонтальной поверхностям линейки. Отклонение от прямолинейности траектории перемещения салазок равно наибольшей алгебраической разности показаний показывающего прибора на длине перемещения.

Допуск прямолинейности перемещения салазок в станке составляет 3,5 мкм на длине хода салазок 250 мм.

Рис. 31. Схема измерения прямолинейности перемещения салазок

92

Для проверки прямолинейности перемещения суппорта достаточно иметь следующие средства измерения: рама П25758; измерительная головка 1 ИГП.

Проведение измерения: раму 1 (рис. 32) с помощью опор 2 устанавливают на рабочей поверхности стола 3 параллельно направлению перемещения суппорта так, чтобы показания показывающего прибора 4, установленного на шпиндельной головке, были одинаковыми в крайних точках длины перемещения, при этом наконечник показывающего прибора должен касаться поверхности рамы и быть перпендикулярным ей.

Рис. 32. Схема измерения прямолинейности перемещения суппорта

Измерения проводятся в двух взаимно перпендикулярных плоскостях. Отклонение от прямолинейности траектории перемещения равно наибольшей алгебраической разности показаний показывающего прибора на длине перемещения. Допуск на прямолинейность перемещения суппорта в станке составляет 5 мкм.

93

При проверке параллельности направления и траектории перемещения шпиндельной головки к рабочей поверхности стола достаточно иметь следующие средства измерения: поверочная линейка П25-3282; показывающий прибор – измерительная головка 1 ИГП.

Проведение измерений: поверочную линейку 1 (рис. 33) устанавливают на опорах 2 на столе 3 параллельно рабочей поверхности стола так, чтобы расстояние от плоскости стола до рабочей поверхности линейки у ее концов были одинаковыми. Показывающий прибор 4 устанавливают по оси шпинделя на шпиндельной головке так, чтобы его наконечник касался рабочей поверхности линейки и был перпендикулярен ей.

Рис. 33. Схема измерения параллельности направления и траектории перемещения шпиндельной головки к рабочей поверхности стола, находящегося в нулевой позиции

Шпиндельная головка перемещается на всю длину хода. Отклонение от параллельности направления траектории перемещения к плоскости стола равно наибольшей алгебраической разности показаний показывающего прибора на всей длине перемещения. В этом случае результаты измерения

94

будут включать отклонения от прямолинейности траектории перемещения.

Допуске отклонения шпиндельной головки к столу составляет 10 мкм на длине 200 мм.

При проверке перпендикулярности направлений и траекторий перемещений шпиндельной головки и суппорта достаточно использовать следующие средства измерения: рама П25-1262; показывающий прибор – измерительная головка 1 ИГП.

Проведение измерения: раму 1 (рис. 34) устанавливают на середину рабочего стола 2 таким образом, чтобы одна из его рабочих поверхностей была параллельна направлению вертикального перемещения суппорта (показания показывающего прибора 3, измерительный наконечник которого касается этой поверхности рамы, должны быть одинаковыми в крайних точках хода). Затем показывающий прибор 3 устанавливают на шпиндельной головке 4 таким образом, чтобы его измерительный наконечник касался другой рабочей поверхности и был перпендикулярен ей.

Шпиндельную головку с показывающим прибором перемещают на длину хода 200 мм. Отклонение от перпендикулярности направлений прямолинейных перемещений равно алгебраической разности показаний показывающего прибора в крайних положениях суппорта на заданной длине перемещения шпиндельной головки.

Отклонение от перпендикулярности направлений и траекторий прямолинейных перемещений равно наибольшей алгебраической разности показаний показывающего прибора на всей длине перемещения. В этом случае результаты измерения

95

будут включать отклонение от прямолинейности траектории перемещения шпиндельной головки.

Рис. 34. Схема измерения перпендикулярности направлений и траекторий перемещений шпиндельной головки и суппорта

Допуск перпендикулярности направлений и траекторий перемещений шпиндельной головки и суппорта составляет 6 мкм на длине 200 мм.

Результаты измерений геометрических параметров точности станка МС 12-250 М1 приведены в табл. 17.

Таблица 17 Параметры точности станка МС 12-250 М1

№ |

|

Допуск, |

Фактическое |

|

Измеряемый параметр точности |

мкм |

отклонение, |

||

п.п |

||||

|

|

мкм |

||

|

|

|

||

|

|

|

|

|

1 |

2 |

3 |

4 |

|

|

|

|

|

|

1 |

Плоскостность рабочей поверхности |

10 |

6 |

|

|

стола |

|||

|

|

|

||

|

|

|

|

96

|

|

Окончание табл. 17 |

||

1 |

2 |

3 |

4 |

|

|

|

|

|

|

2 |

Точность положения рабочей |

|

|

|

|

поверхности стола по высоте при |

8 |

5 |

|

|

смене позиций |

|

|

|

|

|

|

|

|

3 |

Прямолинейность перемещения |

5 |

2 |

|

|

шпиндельной головки |

|

||

|

|

|

|

|

|

|

|

|

|

4 |

Прямолинейность перемещения |

3,5 |

2 |

|

|

салазок |

|

||

|

|

|

|

|

|

|

|

|

|

5 |

Прямолинейность перемещения |

5 |

2 |

|

|

суппорта |

|

||

|

|

|

|

|

|

|

|

|

|

6 |

Параллельность направления и |

|

|

|

|

траектории перемещения |

10 |

3 |

|

|

шпиндельной головки к рабочей |

|

||

|

|

|

|

|

|

поверхности стола |

|

|

|

|

|

|

|

|

7 |

Перпендикулярность направлений и |

|

|

|

|

траекторий перемещений |

6 |

4 |

|

|

шпиндельной головки и суппорта |

|

|

|

|

|

|

|

|

3.4.Влияние методов обработки на точность

икачество поверхностей

При разработке технологических процессов следует иметь в виду, что большинство операций можно выполнить с использованием различных методов и видов обработки и оборудования. Выбор рационального варианта должен производиться на основе точностного расчета каждой операции и технологического процесса в целом по теоретическим положениям и примерам, рассмотренным в данной работе.

Для оперативного приближенного выбора методов обработки следует использовать таблицы экономической и достижимой точности (табл. 18 – 24).

97

Таблица 18 Назначение операции, ее структура и состав

|

|

Признаки операций |

|

||

Наименование |

|

|

|

|

|

Технологи- |

Схема |

Метод |

Инстру- |

||

операций |

ческое |

Формооб- |

|||

обработки |

мент |

||||

|

назначение |

разования |

|||

|

|

|

|||

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

|

|

|

|

|

|

|

|

|

Вращение |

|

|

|

|

Обработка |

заготовки, |

Механический, |

Резец |

|

Точение |

наружных |

подача |

плазменно- |

Резец и |

|

|

поверхностей |

инструмен- |

механический |

плазмотрон |

|

|

|

та |

|

|

|

|

|

|

|

|

|

|

Получение |

Вращение |

|

|

|

Сверление |

отверстий |

и подача |

Механический |

Сверло |

|

цилиндричес |

инструмен- |

||||

|

|

|

|||

|

кой формы |

та |

|

|

|

|

|

|

|

|

|

|

Получение |

Подача |

|

|

|

|

отверстий |

Электроэрозио |

|

||

Прошивание |

Инструмен- |

Электрод |

|||

любой |

нный |

||||

|

та |

|

|||

|

формы |

|

|

||

|

|

|

|

||

|

|

|

|

|

|

|

Обработка |

Вращение |

|

|

|

|

предваритель |

|

|

||

|

заготовки, |

|

|

||

|

но |

|

Расточная |

||

Растачивание |

подача |

Механический |

|||

полученного |

головка |

||||

|

инструмен- |

|

|||

|

круглого |

|

|

||

|

та |

|

|

||

|

отверстия |

|

|

||

|

|

|

|

||

|

|

|

|

|

|

Обработка |

Изготовлени |

Подачка |

|

Токопрово |

|

е полости |

Электрохимич |

||||

фасонных |

инструмент |

дящий |

|||

детали типа |

еский |

||||

поверхностей |

а-катода |

катод |

|||

штампа |

|

||||

|

|

|

|

||

|

|

|

|

|

|

|

Получение |

Сложная |

|

Резец, |

|

Резьбонарезание |

Механический |

метчик, |

|||

резьб |

схема |

||||

|

|

фреза |

|||

|

|

|

|

||

|

|

|

|

|

|

|

Получение |

Сложная |

|

Долбяк, |

|

Зубонарезание |

зубчатых |

Механический |

|||

схема |

гребенка |

||||

|

колес |

|

|||

|

|

|

|

||

|

|

|

|

|

|

98

Таблица 19

Характеристика видов операций

99

Таблица 20 Средняя точность относительного положения (поворота)

осей отверстий и расстояний между ними. Точность формы и размеров

отверстий деталей при различных методах обработки

|

|

Параллельность, |

Перпендикулярность |

, мм |

|

|||

|

обработкиВид |

|

мм |

, мм |

междуРасстояниеосями |

отверстийКвалитет |

||

Метод |

|

|

|

|

|

|||

отношениюПо установочнойк |

|

отношениюПо другихосямк отверстий |

отношениюПо установочнойк плоскости |

отношениюПо другихосямк отверстий |

||||

|

|

|

|

|

|

|

|

|

обработки и |

|

|

|

|

|

|

|

|

оборудова-ние |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

4 |

|

5 |

6 |

7 |

8 |

9 |

|

|

|

|

|

|

|

|

|

|

|

Отклонение на длине 100 мм |

|

|

|

|||

|

|

|

|

|

|

|

|

|

Сверление |

черновое |

- |

|

0,100 |

0,100 |

- |

0,100 |

12– |

|

13 |

|||||||

Зенкерование |

черновое |

- |

|

0,080 |

0,080 |

- |

0,080 |

|

|

11 |

|||||||

Развертывание |

чистовое |

- |

|

0,060 |

0,050 |

- |

0,050 |

|

|

8 |

|||||||

|

тонкое |

- |

|

0,050 |

0,040 |

- |

0,040 |

|

|

|

6–7 |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Отклонение на длине 300 мм |

|

|

|

|||

|

|

|

|

|

|

|

|

|

Растачивание |

|

|

|

|

|

0,100* |

|

|

|

|

|

|

|

0,060* |

|

|

|

резцовой |

|

|

|

|

|

0,030* |

|

|

оправкой на |

черновое |

0,120 |

|

0,100 |

0,120 |

|

0,150 |

11 |

расточных, |

чистовое |

0,060 |

|

0,050 |

0,070 |

|

0,070 |

8–9 |

сверлильных и |

тонкое |

0,040 |

|

0,030 |

0,040 |

|

0,050 |

7 |

револьверных |

|

|

|

|

|

|

|

|

станках |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Растачивание |

|

|

|

|

|

|

|

|

резцовой |

|

|

|

|

|

|

|

|

оправкой на |

черновое |

0,100 |

|

0,080 |

0,100 |

0,080 |

0,120 |

11 |

многошпиндел |

чистовое |

0,040 |

|

0,030 |

0,040 |

0,030 |

0,050 |

8–9 |

ьных |

тонкое |

0,030 |

|

0,020 |

0,030 |

0,020 |

0,040 |

7 |

агрегатных |

|

|

|

|

|

|

|

|

станках |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

100