Учебное пособие 1720

.pdf

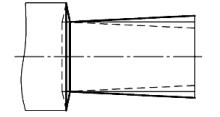

Рис. 43. Отклонение от перпендикулярности цилиндрической поверхности и торца

На точность формы МП в продольном сечении (конусность) будут влиять и другие нормы геометрической точности станка: параллельность траектории продольного перемещения суппорта относительно оси вращения шпинделя и параллельность оси конического отверстия пиноли задней бабки направлению продольного перемещения суппорта. Зная нормы точности станка, влияющие на точность формы МП в продольном сечении (конусность), можно определить вероятный допуск этого параметра, который может быть обеспечен станком. При этом каждая норма точности станка либо увеличивает, либо уменьшает величину допуска. Это можно установить из схемы переноса погрешностей станка на деталь (рис. 42). С помощью несложных рассчетов можно определить возможную величину допуска погрешности формы обрабатываемого МП Б312 на токарном станке повышенной точности.

141

ГЛАВА 5. ТЕПЛОВЫЕ ДЕФОРМАЦИИ ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ

В процессе обработки заготовок звенья технологической системы находятся под непрерывным воздействием различных источников теплоты. Основными источниками теплоты являются механическая работа, затрачиваемая на резание, и работа по преодолению сил трения движущимися деталями станка. К этому добавляется теплота, создаваемая работой электрических и гидравлических систем станка, и теплота, сообщаемая внешней средой. Неодинаково нагретыми могут быть заготовки, поступающие на обработку. Нагрев деталей станка происходит в результате работы его механизмов, гидроприводов и электроустройств. Теплота станку сообщается также смазочно-охлаждающей жидкостью, нагревательными устройствами, находящимися вблизи станка, воздухом в цехе. В наибольшей степени в станке нагревается шпиндельная бабка. Температура ее корпуса в различных точках может доходить до 30 – 70°С, а шпинделя и валов – до 40 – 100 °С. Меньше нагревается станина. Тем не менее, разность температур различных ее частей может составлять 10°С и больше. Тепловые деформации станка и инструмента происходят в пространстве и приводят к отклонениям относительного положения заготовки и инструмента, приданного им в процессе настройки технологической системы. Относительные перемещения инструмента и технологических баз заготовки служат причиной непрерывного изменения значений текущего размера (размера детали, получаемого в данный момент времени). А это отражается на всех геометрических показателях точности детали: на форме,

142

относительном повороте, расстоянии и размере получаемой поверхности. Обычно заготовки обрабатывают с какими-то перерывами в работе станка, вызываемыми, например, необходимостью замены заготовок.

Тепловые деформации инструмента. При обработке резанием инструмент подвержен интенсивному нагреву и существенным температурным деформациям, обуславливающим образование погрешностей обработки заготовок. На рис. 44 приведен график, показывающий тепловые деформации токарного резца, происходящие во время обработки заготовок и остановок станка для их замены. Ритмичные изменения теплового состояния резца и его вылета влекут за собой отклонения формы обработанной поверхности детали. Часть теплоты, выделяющейся в зоне резания, передается в заготовку. В зависимости от способа и режимов обработки отвод теплоты в заготовку может быть различным. Например, при токарной обработке он может составлять до 10 % в общем тепловом балансе, а при сверлении доходить до 55 %. Следовательно, в процессе обработки заготовка может значительно нагреваться и деформироваться. Тепловое поле цилиндрической поверхности заготовки создается вдоль ее оси резцом, обрабатывающим заготовку по винтовой линии. Впереди источника теплоты в поверхностных слоях заготовки движется опережающая волна тепла. При подходе резца к концу заготовки ее нагрев существенно возрастает. Объясняется это тем, что на границе двух сред (металл – воздух) ухудшается теплопроводность среды и теряет свою скорость теплоотдача.

Материал заготовки при этом нагревается и расширяется сильнее, и с заготовки удаляется больший слой материала.

143

Вместе с изменениями температуры заготовки на различных ее участках изменяется нагрев резца и его вылет.

Рис. 44. Тепловые деформации резца

при работе

сперерывами

Врезультате после обработки и охлаждения заготовки ее поверхность приобретает форму, показанную на рис. 45.

Рис. 45. Тепловое поле, движущееся впереди источника теплоты в поверхностных условиях заготовки

144

В обеспечении требуемой точности деталей тепловые деформации технологической системы и собственно заготовок приобретают особую значимость на отделочных операциях, где колебания припусков, а следовательно, сил резания и упругих перемещений оказываются незначительными. Роль тепловых деформаций становится первостепенной, и требуются особые меры по ее снижению. Основными мероприятиями по уменьшению тепловых деформаций являются следующие: применение искусственного охлаждения режущего инструмента и заготовки; поддержание колебаний температуры воздуха в цехе в узких пределах, создание термоконстантных цехов; введение в конструкцию станков дополнительных устройств, стабилизирующих температуру станин, стоек и корпусных деталей; прогревание станков на холостом ходу до начала работы; сокращение перерывов в работе технологической системы до минимума; настройка технологической системы на рабочий настроечный размер,

учитывающий смещения

M (x)

из-за тепловых деформаций

технологической системы и усадки деталей по их остывании; встраивание в станки автоматических подналадчиков технологических систем; увеличение скорости резания, благодаря чему доля теплоты, отводимой в стружку, становится большей; шлифование заготовок кругами большего диаметра; установка перед ответственными операциями термостатических устройств, выравнивающих температуру заготовок, поступающих на обработку; чередование операций в технологическом процессе с большим и меньшим нагревом заготовок; применение транспортных средств, обеспечивающих соблюдение очередности в прохождении заготовками операций технологического процесса.

145

Точность деталей в технологическом процессе их изготовления не может быть обеспечена без участия человека. В зависимости от уровня автоматизации технологического оборудования это участие имеет различные формы. При изготовлении деталей на универсальных неавтоматизированных станках в функции рабочего входит установка заготовки, настройка станка, осуществление технологического процесса обработки заготовки и контроль точности изготовленной детали. Успешное решение широкого круга задач, возложенных на рабочего, зависит от его квалификации, физического самочувствия (степени утомления, настроения и т. п.), от состояния оборудования и условий, в которых ему приходится работать. Однако определяющим фактором все же является квалификация рабочего. При изготовлении деталей на настроенных полуавтоматических станках функции рабочего сводятся к установке заготовки в приспособлении, включению станка и съему заготовки или изготовленной детали. Настройку станка чаще осуществляет наладчик, он же контролирует точность полученных размеров. Несмотря на то, что роль квалификации рабочего здесь сведена до минимума, его влияние на точность изготовляемых деталей может быть весьма существенным. При изготовлении деталей на автоматических станках рабочий не только непосредственно исполняет технологический процесс, но и руководит им. В обязанности работающего вменяется настройка станка, наблюдение за ходом технологического процесса и устранение отклонений в нем. Выполнение этих функций требует всесторонних знаний и навыков, то есть более квалифицированного труда. Например, оператор, обслуживающий многооперационный фрезерно-расточной

146

станок с программным управлением, одновременно должен владеть квалификацией фрезеровщика, сверловщика, расточника, до тонкостей знать программное управление и устройство станка. На основании изложенного можно сделать следующие выводы: качество изготовляемых деталей находится в прямой зависимости как от квалификации, так и от степени утомления и душевного состояния работающего; создание благоприятных условий для труда, облегчающих физическую и умственную деятельность работающего, является одним из средств повышения качества продукции и производительности труда; в массовом и крупносерийном производстве при выполнении однообразной и монотонной работы следует периодически делать перестановку рабочих с одних операций на другие, создавая тем самым разнообразие в их труде; при конструировании приспособлений следует избегать ручных зажимов и применять пневматические, гидравлические, электромеханические зажимы, обеспечивающие стабильность сил закрепления заготовок.

Тепловые перемещения являются функцией выделяемого тепла и теплостойкости технологической системы, то есть ее способности сопротивляться возникновению тепловых перемещений.

Многочисленные исследования тепловых перемещений показывают, что степень нагрева и тепловые перемещения во времени изменяются по экспоненциальному закону.

В силу различных условий эксплуатации технологическая система попеременно нагревается и охлаждается.

К факторам, влияющим на тепловые перемещения, относится количество выделяемого тепла в единицу времени,

147

продолжительность выделения тепла, перенос тепла от более нагретого к менее нагретому участку технологической системы.

Теплостойкость технологической системы определяется ее конструкцией, схемами базирования деталей, коэффициентами линейного расширения материала деталей, наличием зазоров в соединениях деталей, расположением источников тепла.

В результате нагрева технологической системы ее детали претерпевают тепловые деформации, что порождает их перемещения и повороты, сходные по своему характеру с упругими перемещениями. Однако тепловые перемещения отличаются от упругих перемещений высокой инерционностью. Если упругие перемещения после снятия нагрузки практически мгновенно прекращаются, то тепловые перемещения исчезают постепенно по мере охлаждения. Это оказывает существенное влияние на формирование точности детали.

Как правило, тепловое состояние технологической системы является нестационарным; в результате попеременно действующие источники тепла, неравномерности выделяемого тепла, перерывы в работе технологической системы и др. существенно усложняют картину тепловых перемещений.

Тепловые деформации станка. Нагрев станины,

корпусных и других деталей станков происходит в результате потерь на трение в механизмах, гидроприводах и электроустройствах. Большое количество тепла передается этим деталям смазочно-охлаждающей жидкостью, отводящей тепло от зоны обработки, а также от встроенных электродвигателей. Тепло передается также из внешней среды, окружающей станок.

148

Нагрев станины перечисленными источниками тепла происходит в большинстве случаев неравномерно: одни части станины нагреваются сильнее других. Это обусловлено расположением в разных местах станка электродвигателей, электронасосов, резервуаров для масла и охлаждающей жидкости и других источников тепловыделения. Разность температур отдельных элементов станины может достигать 10°С и более. В этих условиях станина теряет правильную форму, в результате чего нарушается взаимное расположение на ней основных элементов станка. При разработке новых конструкций станков необходимо обращать внимание на их способности к выравниванию температурного поля станины и на лучшее охлаждение.

Одним из источников образования тепла в станке является шпиндельная бабка. Температура в различных точках корпуса бабки изменяется в пределах 10 – 50°С. Наиболее высокая температура наблюдается в местах расположения подшипников шпинделя и подшипников быстроходных валов. Температура валов и шпинделей на 30 – 40 % выше средней температуры корпусных деталей, в которых они смонтированы. При большой длине шпинделя необходимо считаться с его осевым удлинением от нагрева, что влияет на точность обработки.

Относительно сильный нагрев шпиндельных бабок влечет за собой изменение положения оси шпинделя. Например, шпиндель передней бабки токарного станка может сместиться по вертикальной и в горизонтальной плоскостях на несколько сотых долей миллиметра.

Большое влияние на точность обработки оказывают тепловые деформации винтов подачи, а на точность

149

перемещений бабки шлифовальных станков – длина винта. В неудачных конструкциях, где длина рабочего участка винта

велика, погрешность может достигать 0,03... 0,05 |

мм. |

Тепловые деформации заготовок. Кроме тепловых деформаций станка, на точность механической обработки влияют также тепловые деформации обрабатываемых заготовок, нагрев которых происходит в результате выделения тепла в процессе резания. Многочисленные исследования показали, что основное количество тепла аккумулируется в стружке, а в обрабатываемую заготовку переходит незначительное количество тепла. Это положение справедливо для таких методов обработки, как точение, фрезерование, строгание, наружное протягивание, а для методов обработки, как сверление, зенкерование, развертывание, распределение тепла другое – его большая часть остается в заготовке.

При токарной обработке в стружку уходит |

50 ... 86 % |

|

тепла (при высоких скоростях |

резания – свыше 90 %); |

|

10 ... 40 % тепла переходит в |

резец; 3 ... 9 % остается в |

|

заготовке и около 1 % рассеивается в окружающую среду. |

||

Применение обильного |

охлаждения |

позволяет |

практически устранить нагрев заготовки. В этом случае ее тепловые деформации весьма незначительны, и их влияние на точность обработки можно не учитывать. Обработка серого чугуна, бронзы и некоторых других материалов производится без охлаждения, поэтому тепловые деформации получаются значительными.

Влияние тепловых деформаций заготовки на точность детали происходит следующим образом. Нагреваясь в процессе обработки, заготовка вследствие расширения стремится удлиниться, однако свободному расширению заготовки

150