Учебное пособие 1720

.pdfНесмотря на то, что конкретные публикации в основном рассматривают одну из точек зрения, вопросы конструирования, технологии и метрологии посвящены единой цели – созданию технологичной конструкции, качественному и экономичному ее изготовлению. Поэтому все три направления проблемы точности должны быть взаимно согласованы и представлять единое целое – проблему точности.

В данной работе рассматриваются вопросы конструкторско-технологичес-кого обеспечения точности изделий.

1.2. Методы определения точности

Основной задачей технологического процесса является изготовление деталей с заданными требованиями качества. Поэтому при разработке ТП, выборе методов обработки и оборудования, формировании переходов операции и процесса в целом руководствуются требованиями по обеспечению заданной точности (точность размера, формы и расположения поверхностей) и качества поверхности.

Для определения достижимой точности используют следующие методы.

1. Метод, основанный на использовании таблиц экономической или достижимой точности. Таблицы точности обработки дают представление о пределах точности при различных методах обработки и позволяют быстро ориентироваться при предварительной разработке технологических процессов.

Таблицы норм точности составляют на основе сбора и систематизации производственных материалов и наблюдений

11

за количеством брака. Для детального и обоснованного принятия технологического решения таблицы не пригодны.

2.Вероятностно-статистический метод – создан на базе законов математической статистики и сформирован как научное направление учения о точности изготовления продукции машиностроения.

Метод рассматривает погрешность обработки как случайное событие. Результаты исследования поля рассеивания, кривых распределения и принятая методика обработки данных наблюдений позволили получить вполне объективную оценку точности выполнения любой технологической операции. Метод характеризует суммарную погрешность, не дает возможности оценить влияние на точность различных факторов и последовательности обработки.

3.Метод точечных диаграмм или метод малых выборок – дает возможность определить влияние систематических и случайных погрешностей на точность обработки, повысив тем самым эффективность вероятностностатистического метода. Тем не менее, оба метода не раскрывают физической сущности явлений, имеющих место в процессе обработки, и не указывают конкретных путей повышения точности. Они широко используются для оценки точности новых и малоизученных технологических процессов.

4.Расчетно-аналитический метод – основан на использовании аналитических зависимостей и эмпирических формул. Этот аппарат способен достаточно полно и точно описать явление с учетом его физической сущности. Однако метод оправдывает себя в очень жестко регламентированных условиях, когда параметры ТП не изменяются либо изменяются незначительно (детерминированные условия) Этот метод

12

можно применять в условиях единичного и мелкосерийного производств.

5. Расчетно-статистический метод – сочетает в себе достоинства двух предыдущих методов. Его можно использовать для любого типа производства. Первичные и суммарные погрешности могут быть оценены и расчетным, и статистическим аппаратом исследования в зависимости от поставленной цели. Такая комбинация и сочетание методов исследования оказываются весьма удобными и гибкими.

Расчетно-статистическим методом можно количественно оценить первичные погрешности, после чего их суммирование даст количественную оценку ожидаемой точности.

1.3. Показатели точности и качества деталей

К показателям, характеризующим точность обработки деталей (табл. 1), относятся [15]: геометрическая форма, размера и расположение поверхностей.

Для оценки качества поверхности используется показатель шероховатости обработанных поверхностей. Требования [16] определяют параметры и характеристики, а стандарт [17] – обозначения шероховатости поверхности.

Точность размера поверхностей деталей должна соответствовать допуску, и возможные отклонения не должны превышать его значений. По назначению размеры подразделяются на группы: координирующие размеры – используются для определения взаимного расположения поверхностей деталей, а также осей; размеры поверхностей – диаметр отверстия, вала и т. п.; технологические размеры, которые необходимы при изготовлении деталей и их контроле.

13

Различают номинальные, действительные и предельные размеры.

Таблица 1 Показатели точности основных видов деталей и поверхностей

Виды деталей |

Точность |

|

Точность |

|

Точность взаимного |

||||

(поверхностей) |

размера |

|

формы |

|

расположения |

|

|||

|

|

|

|

|

|

|

|

||

|

|

Отклонение |

от |

|

|

|

|

||

Тела вращения |

Погрешность |

цилиндричности, |

|

|

|

|

|||

(наружные и |

диаметра; |

конусности, |

|

Биение; несоосность; |

|

||||

внутренние |

погрешность |

сферичности и |

т. |

неперпендикулярность |

|||||

поверхности) |

длины |

п.; |

отклонение |

|

|

|

|

||

|

|

формы торцов |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

||

|

|

|

|

|

Несоосность; |

|

|

||

Отверстия и |

Погрешность |

Отклонение |

от |

неперпендикулярность, |

|||||

плоскости, |

диаметра; |

цилиндричности; |

непараллельность |

и |

|||||

получаемые |

перекос |

|

осей; |

||||||

погрешность |

отклонение формы |

|

|||||||

вращением |

непараллельность |

|

|||||||

длины |

торцов |

|

|

||||||

инструмента |

|

плоскостей; отклонение |

|||||||

|

|

|

|

||||||

|

|

|

|

|

межосевых расстояний |

||||

|

|

|

|

|

|

|

|||

|

Погрешность |

|

|

|

Непараллельность; |

|

|||

Плоскости, |

линейных |

Неплоскостность; |

неперпендикулярность; |

||||||

пазы, канавки, |

размеров; |

отклонение |

координат |

||||||

отклонение |

от |

||||||||

криволинейные |

погрешность |

заданной формы |

|

линейных |

и |

угловых; |

|||

поверхности |

угловых |

|

несимметричность; |

|

|||||

|

|

|

|

||||||

|

размеров |

|

|

|

непересечение осей |

|

|||

|

|

|

|

|

|

|

|

|

|

|

Погрешности |

|

|

|

|

|

|

|

|

|

размеров |

|

|

|

|

|

|

|

|

Специальные |

профиля осевого, |

|

|

|

|

|

|

|

|

поверхности |

нормального, |

|

|

|

|

|

|

|

|

(винтовые, |

торцевого |

Отклонение |

|

Биение; |

несоосность; |

||||

боковые |

сечений; |

профиля |

от |

||||||

поверхности |

погрешности |

номинального |

|

разность шагов |

|

||||

|

|

|

|

|

|||||

зубьев зубчатых |

шага резьбы, |

|

|

|

|

|

|

|

|

колес) |

шагов |

|

|

|

|

|

|

|

|

|

окружного и |

|

|

|

|

|

|

|

|

|

основного зубьев |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

14

Номинальный размер служит началом отсчета отклонений и устанавливается конструктором исходя из служебного назначения детали. Действительный размер обеспечивается обработкой и не должен отличаться от номинального более чем на допустимую величину, ограниченную предельными наименьшим и наибольшим размерами.

Детали всегда имеют отклонения формы, как в поперечном, так и в продольном сечениях, которые значительно труднее обеспечить, чем достигнуть заданного размера.

При оценке точности детали перечисленными геометрическими параметрами была установлена существующая между ними зависимость. Поэтому для полной правильной оценки точности необходимо учитывать эти зависимости. Так, погрешность формы детали оказывает влияние на точность размеров поверхностей (включая координирующие размеры).

Рассмотрим некоторые виды отклонений формы, расположения поверхностей и их влияние на точность размеров.

Неплоскостность (отклонение от плоскостности) – наибольшее расстояние от точек реальной поверхности до прилегающей (идеальной) плоскости (рис. 2). Погрешность формы плоской детали равна разности наибольшего А и наименьшего Б размеров детали. Она влияет на точность координирующего размера между плоскостями, ограничивающими тело детали.

15

Непрямолинейность или отклонение от прямолинейности есть наибольшее расстояние от точек реального профиля до прилегающей прямой (рис. 2, г).

а |

б |

в |

г

Рис. 2. Отклонение формы при задании плоскостей: а, б, в – неплоскостность; г – непрямолинейность

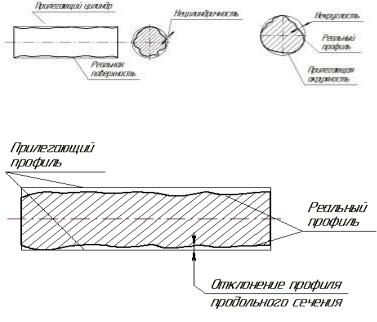

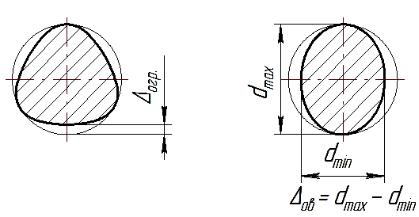

Нецилиндричность (отклонение от цилиндричности) – наибольшее расстояние от точек реальной поверхности до прилегающего цилиндра (рис. 3). Нецилиндричность включает некруглость (рис. 3, б) и отклонение профиля продольного сечения (рис. 3, в). Элементарными видами некруглости (рис. 4)

16

является овальность (рис. 4, б), за величину которой принимают разность между наибольшим и наименьшим диаметрами сечений, то есть удвоенную величину некруглости, и огранка

(рис. 4, а).

а |

б |

в

Рис. 3. Нецилиндричность:

а– общая схема;

б– некруглость;

в– отклонение профиля в продольном сечении

Погрешность формы при овальности влияет на величину диаметрального размера, то есть на его точность. Для компенсации погрешности формы требуется затратить часть

17

или весь допуск на диаметральный размер. Когда погрешность формы превышает величину допуска на диаметр, получается брак детали. Если, то ее оговаривают особо в технических требованиях на чертежах.

|

а |

|

б |

|

Рис. 4. Вид некруглости: |

|

|

||

а – огранка; б – овальность |

|

|

||

Элементарными |

видами |

отклонения |

профиля |

|

продольного сечения |

(рис. 5) являются |

конусообразность |

||

(рис. 5, а), изогнутость (рис. 5, б), бочкообразность (рис. 5, в) и седлообразность (рис. 5, г). За величину конусообразности, бочкообразности и седлообразности принимают разность между наибольшим и наименьшим диаметрами продольного сечения, то есть удвоенную величину отклонения профиля продольного сечения. Количественно изогнутость оценивается так же, как и отклонение профиля продольного сечения. Как и при овальности, погрешность формы в продольном сечении влияет на точность диаметрального размера.

18

Рис. 5. Виды отклонения профиля продольного сечения:

а– конусообразность;

б– изогнутость;

в– бочкообразность;

г– седлообразность

Непараллельность (отклонение от параллельности) плоскостей – разность наибольшего и наименьшего расстояний между прилегающими прямыми на заданной длине и ширине

(рис. 6, а).

Непараллельность прямых и плоскости – разность наибольшего и наименьшего расстояний между прилегающими прямыми на заданной длине (рис. 6, б).

19

а |

б |

в

Рис. 6. Непараллельность:

а – плоскостей; б – прямых на плоскости; в – оси поверхности вращения и плоскости

Непараллельность осей поверхностей вращения и плоскости – разность наибольшего и наименьшего расстояний между прилегающей плоскостью и осью поверхности вращения на заданной длине.

20