Методическое пособие 700

.pdf

В последние годы начали интенсивно развиваться многокристальные корпуса.

Разрабатывается много видов и форм мно-

гокристальных корпусов (рис. 4.6). Основ-

ные проблемы, которые приходится ре-

шать при разработке этих корпусов, это обеспечение малых задержек сигналов и облегчение теплоотвода от кристаллов.

Этапы развития корпусов для ИС показа-

ны на рис. 4.7, 4.8.

Рис. 4.6. Примеры разнообразия многокристальных корпусов

Рис. 4.7. Многокристальный носитель на кремниевой

или тонкопленочной подложке

По мере перехода от монтажа в сквозные отверстия к монтажу на поверхность плат число выводов растет.

Носитель (рис. 4.7) позволяет обеспечить более высокую плотность размещения межсоединений, чем в случае печатных плат или тонкопленочных гибридных ИС.

Контрольные вопросы

1.Какие требования предъявляются к корпусам ИС?

2.Чем отличаются требования изготовителей корпусов и изготовителей ИС к конструкции ИС?

3.Какие существуют ограничения по пяти группам параметров к корпусам ИС?

4.Как подсчитать необходимое число выводов корпусов для разрабатываемой ИС? Приведите пример.

5.Каковы тенденции развития требований к материалам корпусов?

6.Какая существует классификация корпусов по технологии изготовления и используемым материалам?

7.Какие материалы используются для металлокерамических корпусов?

8.Охарактеризуйте металлостеклянные корпуса.

9.Какие преимущества и недостатки пластмассовых корпусов?

10.Какова конструкция корпусов чашечного типа?

5. ОБЕСПЕЧЕНИЕ НАДЕЖНОСТИ МОНТАЖА

КРИСТАЛЛОВ В КОРПУСА

Опыт показывает, что отказы ППИ обычно связаны с химическими, прочностными и электрическими видами отказов.

Прочностные отказы связаны с монтажом кристаллов в корпуса. Надежность ИС определяется в значительной степени качеством соединения кристалла с подложкой. Внутренние напряжения, возникающие в соединении, нередко приводят к ухудшению качества соединения кристалл

– подложка и повышению теплового сопротивления перехода, а зачастую к катастрофическим отказам из-за появления трещин в кристаллах, связанных с их механической прочностью, после крепления кристалла на основание корпуса. Если для

ИС малой степени интеграции вопрос о разрушении кристалла практически не стоял, то в настоящее время только у потребителей доля отказов ИС средней степени интеграции по этому виду брака составила: на входном контроле – 10,5 изделий, при производственных испытаниях – 0,65 изделий, а для ИС 3 – 5 степени интеграции на входном контроле – 267,2 изделий и при испытаниях РЭА –127,6 изделий на миллион поставленных.

5.1. Наклейка кристаллов

Основные требования, предъявляемые к клеевым соединениям: механическая прочность, высокая адгезионная способность (не менее 2 – 3 МПа) и стабильность электроизоляционных свойств в интервале рабочих температур (удельное объемное сопротивление не менее 1014 Ом·см, tg δ ≤ 10-3). Кроме того, газовыде-

ление клеевого шва в герметизированных |

|

|

h3 – толщина кристалла, клеевой компози- |

|||||||||

объемах при |

температурах эксплуатации |

|

|

ции и дна основания корпуса соответст- |

||||||||

не должно содержать агрессивных компо- |

|

|

венно; α1, α2, α3 – температурные коэффи- |

|||||||||

нентов, вступающих в реакцию с элемен- |

|

|

||||||||||

|

|

циенты линейного расширения материалов |

||||||||||

тами кристалла. |

|

|

|

|

|

|

||||||

|

|

|

|

|

|

кристалла, клеевой композиции и дна ос- |

||||||

|

В процессе наклейки кристаллов ИС |

|

|

|||||||||

|

|

|

|

|

|

|

||||||

|

|

|

нования корпуса соответственно; Т – тем- |

|||||||||

в них возникают |

внутренние |

механиче- |

|

|

||||||||

|

|

пература, |

для |

которой вычисляются на- |

||||||||

ские напряжения. |

Если |

пренебречь |

де- |

|

|

|||||||

|

|

пряжения; |

Тс |

– температура полимериза- |

||||||||

формацией изгиба, возникающей при |

|

|

||||||||||

|

|

|

|

|

|

|||||||

склейке, то оценочная формула для расче- |

|

|

ции клеевой композиции; W – величина |

|||||||||

та напряжений, возникающих в приклеи- |

|

|

усадки клеевой композиции при полиме- |

|||||||||

ваемом элементе, может быть представле- |

|

|

ризации. |

|

|

|||||||

на в виде: |

|

|

|

|

|

|

|

|

Вычисленные по формуле (5.1) на- |

|||

|

|

|

|

|

|

|

|

|

пряжения, возникающие в кристалле ИС |

|||

|

Е1 Е2 h2 |

1 |

2 Tc |

T W E3 h3 |

1 |

3 |

T |

серий 106, 134, равны: ζ = 180,8·106 Н/м2 = |

||||

|

c |

T |

|

|

||||||||

|

|

|

E1h1 |

E2 h2 |

E3 h3 |

|

|

|

180,8 МПа при применении в качестве |

|||

|

|

|

|

|

|

клея ВК-32-200 (Е2 = 2 ГПа, h2 = 100 мкм, |

||||||

, (5.1) |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

α2 = 20·10-6 1/град) при посадке кристалла |

|||||

где Е1, Е2, Е3 – модули упругости материа- |

|

|

ИС (Е1 = 167 ГПа, h1 = 300 мкм; α1 = 3·10-6 |

|||||||||

|

|

1/град) в корпус 401.14-1 со стеклокерами- |

||||||||||

лов кристалла, клеевой композиции и дна |

|

|

ческим дном (Е3 = 117,6 ГПа, h3 = 600 мкм, |

|||||||||

основания корпуса соответственно; h1, h2, |

|

|

α3 = 20·10-6 1/град). |

|||||||||

Аналогичным образом определено напряжение на кристалле ИС при наклейке в корпус 401.14-4 (с коваровым дном) клеем ВК-32-200 (ζ = 105,9 МПа) и контактолом КВ-3 (ζ = 88,2 МПа). Рассчитанные значения напряжения составляют 46 % для ВК-32-200 и 22 % для КН-3 от предельных значений напряжений при изгибе кристал-

лов ИС серий 106,134 (ζ = 392 МПа).

5.2. Напайка кристаллов

Свойства соединяемых материалов, температурные условия формирования соединений и геометрические размеры определяют внутренние механические напряжения, которые могут приводить к разрушению изделия в местах соединений.

Рассмотрим проблему обеспечения надежного крепления кремниевого кристалла с подложкой из меда. Пусть кристалл, имеющий размеры a a h1, напаи-

вается на подложку толщиной h2. Деформацией внутри контакта можно пренебречь, поскольку h1 и h2 значительно меньше а. Силы и моменты, действующие внутри кристалла, можно рассматривать только в двух плоскостях.

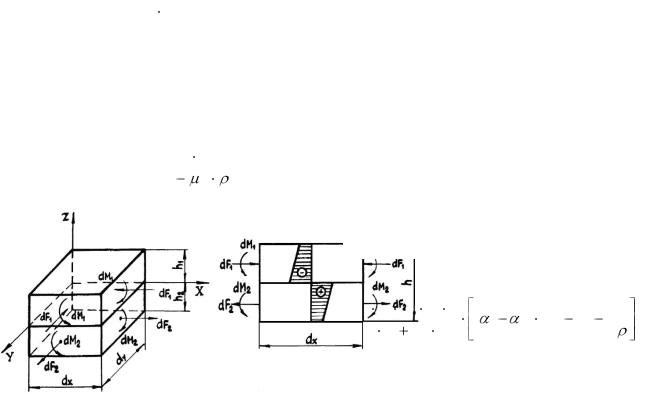

На рис. 5.1 условно показаны силы и моменты, действующие внутри объема соединения, состоящего из металла и кремния. Эти силы и моменты одинаковы относительно осей Х и У вследствие того, что рассматривается элемент квадратной формы. На поверхности контакта действуют силы

dFi Fai dx ,

которые приводят к появлению момента

dM |

|

M i |

dx при i = 1,2. |

i |

|

||

|

a |

||

|

|

||

С учетом условий, сформулированных ранее,

dF1 = dF2 = dF и dF/2 (h1+h2) = dM1 + dM2

.

Окончательная формула для расчета моментов, возникающих в объеме соединения кристалл – подложка, выглядит следующим образом:

Mi= |

Ei |

Ii |

, для i = |

(Ii |

i ) |

||

|

1, 2, |

(5.2) |

|

а)

б)

Рис. 5.1. Графическое изображение сил и моментов,

действующих внутри объема соединения

где Е – модуль упругости; I – момент инерции для прямоугольного поперечного сечения; μ – коэффициент Пуассона (μ = 0,2 – 0,5); ρ – радиус изгиба.

Усилие F можно определить из выражения:

|

|

|

|

|

|

|

F = |

||

E1 |

h1 |

E2 |

h2 |

a |

( 1 |

2 ) (Tn T ) |

h |

, |

|

E1 |

h1 |

E2 h2 |

2 |

||||||

|

|

|

|||||||

|

|

|

|

|

|

|

(5.3) |

||

где α1, α2 – термические коэффициенты линейного расширения кремния и подложки соответственно; Tn – температура плавления припоя; Т – рабочая температура; h

– толщина кристалла и подложки, т.е. h =

h1 + h2 .

Радиус изгиба вычисляется по формуле:

|

|

|

|

|

2 h C1 |

|

|

|

|

, |

|

|

(5.4) |

|

|

||||||

|

3 |

( 1 |

|

2 ) (Tn |

T ) |

|

|

|

|

||||||||||||

где |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h2 |

|

|

1 |

|

|

|

E |

2 |

h3 |

|

|

|

E |

h |

|

3 |

||||

С |

1 |

|

( |

|

|

|

|

|

|

2 |

|

) (1 |

|

|

1 |

1 |

) |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

1 |

4 h2 |

1 |

|

(1 |

|

|

) E h3 |

|

|

E |

h |

|

4 |

||||||||

|

1 |

2 |

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

1 |

1 |

|

|

|

2 |

2 |

|

|

||||

;

Максимальное напряжение сжатия на поверхности контакта при z = 0 определяется формулой:

ζ0макс = – E1(α1 – α2)(Tn – T)C2,

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(5.5) |

|

|

|||

где |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h2 |

|

|

1 |

|

|

|

|

|

E |

2 |

|

|

|

h3 |

|

|

3 h |

||||||||

|

|

|

1 |

|

( |

|

|

|

|

|

|

|

|

|

|

2 |

) |

|

|

|

1 |

|

|

|||||

|

|

|

h2 |

|

1 |

1 |

(1 |

|

2 |

) E |

|

|

h3 |

(1 |

1 |

) h |

||||||||||||

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

С2 |

|

|

|

|

|

|

|

|

|

|

|

1 |

1 |

|

|

|

|

|

|

|||||||||

|

h2 |

|

|

1 |

|

|

|

|

|

E |

2 |

|

|

|

|

h3 |

|

|

E |

h |

||||||||

|

|

1 |

|

( |

|

|

|

|

|

|

|

|

|

|

|

|

2 |

) |

(1 |

1 |

|

1 |

) 3 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

h2 |

|

1 1 |

|

|

(1 |

2 ) E1 h13 |

|

|

E2 h2 |

|||||||||||||||||

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

;

h = h1 (1 + h2/h1).

h = h1 |

+ h2. |

Напряжения, возникающие на верх- |

|

ней поверхности кристалла, определяются |

|||

|

|

как:

|

ζ1(Z1 = h1) = - E1(α1 – α2)(Tn – T)C3, |

|

териалов h1/h2 для соединения кремний- |

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(5.6) |

|

медь. Минимальное значение радиуса из- |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

гиба получается при отношении h1/h2 = 1. |

|||

где |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h2 |

|

|

|

|

1 |

|

|

|

|

E |

2 |

|

|

h3 |

|

|

3 h |

|||||||

|

|

1 |

|

|

( |

|

|

|

|

|

|

|

|

|

|

2 |

) |

|

|

1 |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 ) E1 h13 |

|

|

|

|

|

|

|||||||

|

|

|

|

h2 |

|

|

1 |

1 |

(1 |

|

|

(1 |

1 ) h |

|||||||||||||||

С3 |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

h2 |

|

|

1 |

|

|

|

|

|

E |

2 |

|

|

h3 |

|

|

E |

h |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

1 |

|

( |

|

|

|

|

|

|

|

|

|

|

2 |

) |

(1 |

|

1 |

1 |

) |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

h2 |

|

|

1 |

|

1 |

|

(1 |

2 ) E1 h13 |

|

|

E2 h2 |

||||||||||||||

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Расчеты дают для кристалла из крем- |

|

|

|

|

|

|||||||||||||||||||||||

ния и подложки из меди следующие зна- |

|

|

|

|

|

|||||||||||||||||||||||

чения: ρмакс = 100 мм, ζ1 макс = –350 Н/мм2. |

|

|

|

|

|

|||||||||||||||||||||||

Поскольку допустимое значение величины |

|

|

Рис. 5.2. Зависимость коэффициента С1 от |

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

, |

|

|

|||

напряжения изгиба составляет 250 Н/мм |

|

|

отношения толщин материалов h1/h2 для |

|||||||||||||||||||||||||

в результате повышенного напряжения из- |

|

|

||||||||||||||||||||||||||

|

|

|

|

соединения кремний-медь |

||||||||||||||||||||||||

гиба возникают микротрещины, которые |

|

|

|

|

||||||||||||||||||||||||

|

|

|

|

|

||||||||||||||||||||||||

могут приводить к отказу элемента. |

|

|

|

|

|

|

|

|

|

На рис. 5.3. показана зависимость ко- |

||||||||||||||||||

На рис. 5.2. показана зависимость ко- |

|

|

|

|

||||||||||||||||||||||||

|

эффициентов С2 и С3 от соотношения тол- |

|||||||||||||||||||||||||||

эффициента С1 |

|

от отношения толщины ма- |

|

|||||||||||||||||||||||||

|

|

щин материалов h1/h2 для соединения |

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||