Методическое пособие 700

.pdfвающие передачу воздействия к исследуемой ИС, но не искажающие (не изменяющие) ее резонансных свойств. При определении резонансных частот внутренних выводов и навесных элементов гибридных ИС допускается вскрытие ИС.

Испытания проводят в диапазоне

частот (0,2 – 1,5)·fрез, но не выше 20 000

Гц, где fрез – резонансная частота ИС, определенная методом расчета или на осно-

вании испытаний ИС аналогичной конструкции.

Если ориентировочное значение резонансной частоты неизвестно, то испытания проводят в диапазоне частот 100 – 20 000 Гц. Поиск резонансных частот проводят путем плавного изменения частоты при поддержании постоянной амплитуды ускорения.

Амплитуда ускорения должна быть минимально возможной, но достаточной для выявления резонанса и не превышать

амплитуды ускорения, установленной для испытания на вибропрочность. Амплитуду ускорения рекомендуется выбирать из диапазона 10 – 50 (1 – 5) м·с-2 (g).

При поиске резонансных частот определяют резонансы: корпуса ИС, внутренних выводов, навесных элементов. У ИС в пластмассовых корпусах определяется только резонанс корпуса. За резонансную частоту ИС принимается нижнее значение резонансных частот корпуса, выводов, навесных элементов, определенных при испытаниях.

2.4.7. Испытания ИС на воздействие повышенной температуры среды прово-

дят со ступенчатым повышением температуры. На начальной ступени устанавливается повышенная рабочая температура среды по ТУ на ИС. На каждой последующей ступени испытаний температура увеличивается на +25 °С. Конечная темпера-

тура испытаний 300 °С. Время выдержки ИС на каждой ступени должно быть не менее 30 мин. После каждой ступени испытаний при нормальных условиях проводят проверку электрических параметров, указанных в ТУ.

2.4.8. Испытания ИС на воздействие ступенчатой электрической нагрузки при повышенной рабочей температуре среды, заданной в ТУ на ИС, проводят путем ступенчатого увеличения электрической нагрузки (напряжения, тока или мощности) ИС, начиная с предельно допустимой по ТУ. Нагрузка на последующих стадиях увеличивается на 10 %. Время выдержки ИС на каждой ступени испытаний равно 24 ч. После каждой ступени испытания при нормальных условиях проводят проверку электрических параметров, указанных в ТУ.

2.4.9. Испытания по определению точки росы проводят с целью определения

присутствия влаги в подкорпусном объеме ИС в количестве, достаточном, чтобы отрицательно повлиять на ее элементы. ИС помещают в камеру, температуру в которой устанавливают на 10оС выше температуры окружающей среды. На выводы ИС подают напряжения и токи, указанные в ТУ, и непрерывно контролируют ток утечки или другой информативный параметр.

Температуру в камере понижают до минус 65 °С, а затем повышают до повышенной предельной, установленной в ТУ. Скорость изменения температуры не должна быть более 10 °С в минуту.

Температуру точки росы определяют по началу резкого скачка измеряемого параметра.

Контрольные вопросы

1. |

Каковы технические требования к |

9. Что такое |

двухступенчатый кон- |

||

конструкции ИС по внешнему виду, массе, |

троль? |

|

|||

герметичности, внешним выводам? |

10. Напишите формулы эксперимен- |

||||

2. |

Каковы технические требования к |

тального определения запасов по электро- |

|||

внешним выводам ИС по паяемости и кор- |

параметрам. |

|

|||

розионной стойкости? |

|

11. Расскажите о методах испытаний |

|||

3. |

Каковы технические требования к |

на воздействие теплового удара и термо- |

|||

ИС по механическим нагрузкам? |

циклирование. |

|

|||

4. |

Каковы технические требования к |

12. Расскажите о методах определе- |

|||

ИС по климатическим воздействиям? |

ния резонансных |

частот. |

|||

5. |

Какие виды испытаний ИС суще- |

13. Расскажите о методе определения |

|||

ствуют на заводе-изготовителе, периодич- |

точки росы. |

|

|||

ность их проведения? |

|

|

|

||

6. |

Каков |

состав |

квалификационных |

|

|

испытаний, их периодичность, количество |

|

|

|||

ИС, необходимых для их проведения? |

|

|

|||

7. |

Каков состав периодических испы- |

|

|

||

таний, периодичность их проведения, ко- |

|

|

|||

личество ИС, необходимых для их прове- |

|

|

|||

дения? |

|

|

|

|

|

8. |

Каков |

состав |

приемо-сдаточных |

|

|

испытаний, объем и критерии оценки испытаний?

3. ВЛИЯНИЕ ВЫБОРА КОНСТРУКЦИИ

НА НАДЕЖНОСТЬ ИС

3.1. Ограничения и допуски на компоненты ИС

Первый шаг к обеспечению высокой надежности должен делаться в процессе разработки ИС. Главная цель при разработке ИС: обеспечить максимальный выход годных, максимальную надежность и минимальную стоимость изделий. Между этими требованиями не должно быть, по существу, никаких противоречий, а разработанная конструкция ИС должна быть хорошо согласована и сопряжена

с возможностями технологического процесса ее изготовления.

Необходимо учитывать при разработке ИС следующие требования отраслевого стандарта ОСТ В 11 0998-99 "Микросхемы интегральные. Общие технические условия":

–максимальная плотность дислокаций 5·102 см -2;

–максимальная плотность дефектов упаковки 102 см -2;

–максимальная толщина защитных пленок для ИС:

не менее 0,6 мкм для двуоки-

си кремния;

не менее 0,2 мкм для нитри-

да кремния,

при защите ФСС – не менее

1мкм.

–неравномерность толщины защитной пленки не более 10 %;

–содержание легирующих примесей (в защитном оксиде и между двумя слоями металлизированной разводки) для пленок ФСС не более 3,5 весовых;

–содержание влаги в подкорпусном объеме при температуре 100 °С не более 0,5 %, при температуре 22 °С не более 0,05

%.

Внутренние соединения на кристалле, подложке (токоведущие проводники, контактные площадки и др.) в зависимости от материала и конструкции, должны быть изготовлены таким образом, чтобы при работе ИС в предельно допустимом электрическом режиме плотность тока в местах минимального сечения соединения с учетом допустимых дефектов не превышала значений, приведенных в табл. 3.1.

Таблица 3.1

|

Материал и конструкция соединения |

Значение п |

|

|

|

тока, А |

|

|

|

|

|

|

|

|

|

|

Алюминий (чистый или легирован- |

|

|

|

ный), не защищенный неорганическим |

2·10 |

|

|

покрытием |

|

|

|

|

|

|

|

Алюминий (чистый или легирован- |

|

|

|

ный), защищенный неорганическим |

5·10 |

|

|

покрытием |

|

|

|

|

|

|

|

Золото |

6·10 |

|

|

|

|

|

|

Все другие материалы (если не огово- |

2·10 |

|

|

рено в ТУ иное) |

||

|

|

|

|

|

|

|

|

|

|

|

|

При расчете плотности тока используется значение поперечного сечения проводника, уменьшенное на 25 % относительно проектируемого значения.

Минимальная толщина металлизации должна быть 0,8 мкм для однослойной металлизации и для верхнего слоя металла при многослойной металлизации и 0,6 мкм

для нижнего слоя (слоев) металла при |

|

|

для эвтектического спая, |

|

|

|

|

|

|

|

|

|

|||||||||||

многослойной металлизации. |

|

|

|

|

|

|

|

|

|

|

|

0,2 |

|

0,6 |

1,0 |

1,4 |

1,6 |

1,8 |

|

||||

|

Если предусмотрено нанесение золо- |

|

|

для клея |

|

0,1 |

|

0,3 |

0,5 |

0,7 |

0,8 |

0,9 |

|

||||||||||

та на обратную сторону кристалла, то оно |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

не должно наноситься электролитическим |

|

|

|

Прочность внутренних сварных со- |

|

|

|

||||||||||||||||

методом. Толщина золотого покрытия |

|

единений проволочных и ленточных выво- |

|

|

|

||||||||||||||||||

должна быть не менее 0,45 мкм и не более |

|

дов должна быть не менее величины, ука- |

|

|

|

||||||||||||||||||

1 мкм. |

|

|

|

|

|

|

занной в табл. 3.3 |

|

|

|

|

|

|

|

|

|

|||||||

|

Прочность крепления кристалла |

к |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

монтажной площадке должна быть не ме- |

|

|

|

|

|

|

|

|

|

Таблица 3.3 |

|

|

|

||||||||||

нее величины, указанной в табл. 3.2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

Диаметр |

Минимальная прочность соединения, |

||||||||||||

|

|

|

|

|

|

|

|

|

вывода, мкм |

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

До герметизации |

|

|

После гермет |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 3.2 |

|

|

|

|

|

|

|

Al |

|

Au |

|

|

Al |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

менее |

27 |

|

|

Устанавливают в ТУ |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

27 |

|

2,5 |

|

3,5 |

|

|

1,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

До |

От |

От |

От |

От |

От |

От |

Вы- |

|

3,0 |

|

4,0 |

|

|

2,0 |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

30 |

|

|

|

|

|

|

|

||||

|

Площадь кристалла, мм |

2 |

0,5 |

0,5 |

1,0 |

1,5 |

2,0 |

2,5 |

3,0 |

|

ше |

|

4,0 |

|

5,0 |

|

|

2,5 |

|

|

|

||

|

|

|

до |

до |

до |

до |

до |

до |

|

40 |

|

|

|

|

|

|

|

||||||

|

|

|

|

|

3,5 |

|

5,0 |

|

7,0 |

|

|

3,5 |

|

|

|

||||||||

|

|

|

|

1,0 |

1,5 |

2,0 |

2,5 |

3,0 |

3,5 |

|

50 |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

60 |

|

8,0 |

11,0 |

|

|

6,0 |

|

|

|

|||||||||

|

Минимально-допусти- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

свыше |

60 |

|

|

Устанавливают в ТУ |

||||||||||

|

мое усилие сдвига, кГс, |

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Внутренние проволочные соединения должны иметь диаметр не менее 26 мкм.

Внутренние проволочные соединения и металлизация на кристалле должны быть изготовлены из однородного материала.

Толщина кристалла должна быть не менее 0,15 мм.

Расстояние между выводами и незащищенной поверхностью кристалла не должно быть менее диаметра вывода.

Все крупные фирмы стараются в настоящее время ужесточить конструктивные допуски, заложенные в их системах автоматизированного (машинного) проектирования, чтобы благодаря этому добиться более высокой однородности характеристик схем. Создаются машинные модели ИС, очень точно описывающие готовые схемы. В составе схемных кристаллов

монтируют встроенные элементы (тестовые структуры) для контроля характеристик технологического процесса и надежности.

Многие же компании, наоборот, разрабатывают сейчас схемы с увеличенными допусками на элементы, обеспечивая для технологов более широкие рабочие поля допусков. Например, увеличение допусков на резисторы с ±10 до ±15 % увеличивает, как показал опыт, запас работоспособности изделия при внедрении его в производство, ослабляя влияние разбросов параметров технологического процесса и тем самым повышая качество ИС.

3.2. Ограничения при выборе размеров кристалла

Конструкция кристалла монолитной ИС предусматривает использование одного исходного материала для изготовления

всех ее элементов (транзисторов, диодов, резисторов, емкостей). Для каждого из этих элементов требуется свое оптимальное значение удельного сопротивления исходного материала, поэтому при разработке ИС принимается компромиссное решение по его выбору. Исходный материал должен иметь наименьшее сопротивление для обеспечения малых значений остаточного напряжения и в то же время достаточное для обеспечения необходимого пробивного напряжения переходов.

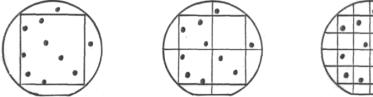

Уменьшение размеров элементов ИС вызвано необходимостью увеличения степени интеграции при сохранении минимальной площади кристалла. Большие площади кристалла приводят к снижению процента выхода годных изделий из-за увеличения числа дефектов, приходящихся на одну схему, и соответственно к неизбежному возрастанию стоимости ИС (рис

3.1).

0 годных |

1 годный |

8 годных |

|

кристаллов |

кристалл |

кристаллов |

|

из 1 = 0 % |

из 4 = 25 % |

из 16 = 50 % |

|

Рис 3.1. Влияние размеров кристалла и плотности

дефектов на выход годных ИС

Минимальный размер компонентов схемы в зависимости от удельного сопротивления материала, краевого размытая,

флуктуации примесей и от влияния космических лучей ограничен долями микрометра.

Основной физической причиной, ограничивающей произвольное уменьшение размеров полупроводниковых приборов, по-видимому, следует считать конечное значение толщины p-n-переходов, барьеров Шоттки и других неоднородных областей, которые должны "свободно" уместиться в приборе.

Для резкого p-n-перехода его эффективная толщина определяется выражением:

|

|

|

|

|

|

|

1 |

|

|

2 0 U U Д |

1 |

1 |

2 |

|

|||||

, |

|||||||||

e |

|

N A |

|

N |

Д |

||||

|

|

|

|

|

|||||

(3.1)

– концентрация донорных (акцепторных) примесей; ε – диэлектрическая проницаемость, для Si ε = 12; UД = (kT/е)ln(NД NА/ni2) – диффузионное напряжение; ε0 = 8,86·10-14 Ф/см; ni – концентрация собственных носителей тока.

При заданном напряжении на переходе U уровень легирования N на слаболегированной стороне p-n-перехода определяется из условия отсутствия лавинного пробоя перехода в случае биполярного транзистора и оксида под затвором в полевом транзисторе. Для определения зависимости напряжения лавинного пробоя резкого p-n-перехода в кремнии от концентрации легирующей примеси на слаболегированной стороне можно воспользовать-

ся выражением: |

|

UД = 5,6 N0,3 [В/см]. |

(3.2) |

Совместное рассмотрение выражений (3.1) и (3.2) при U 1 В и N = 1019 см-3

дает оценку  0,03 мкм. Следовательно, при обычных температурах и концентрации примесей на слаболегированной стороне, не превышающей 1019 см-3, в качестве минимального размера полупроводниковой структуры, содержащей резкие p-n- переходы, может служить величина d ≈ 3

0,03 мкм. Следовательно, при обычных температурах и концентрации примесей на слаболегированной стороне, не превышающей 1019 см-3, в качестве минимального размера полупроводниковой структуры, содержащей резкие p-n- переходы, может служить величина d ≈ 3  = 0,1 мкм. Того же порядка получается оценка для минимальных размеров структуры полевых транзисторов, но при несколько меньшем уровне легирования.

= 0,1 мкм. Того же порядка получается оценка для минимальных размеров структуры полевых транзисторов, но при несколько меньшем уровне легирования.

Найденная оценка минимального размера фактически соответствует и предельным технологическим возможностям, поскольку для воспроизведения структур таких размеров с точностью ± 10 % необходима разрешающая способность технологических методов порядка 0,01 мкм, близкая к предельно возможной.

При меньших размерах элементов вступают в силу физические ограничения, связанные, например, с квантовомеханическими эффектами в малых объемах полупроводника и с туннельным переносом носителей через тонкие диэлектрики.

Физически расчетные минимальные размеры кристалла могут быть порядка 0,001 мм2. Практически минимальные размеры кристаллов составляют 0,5 мм2, так как более мелкие кристаллы существенно усложняют производство, в особенности резку пластин на кристаллы, сборку кристаллов в корпус и крепление внутренних выводов. Тогда как американские изготовители стараются, основываясь на более современной технологии, переходить на кристаллы все меньшего размера, японские изготовители более осторожны в вопросе размещения схемы на кристалле. Данные рис. 3.2 свидетельствуют о том, что с годами площадь элемента ИС