Методическое пособие 700

.pdf

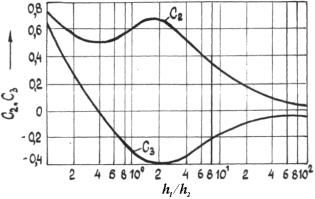

кремний-медь. Дня кривой С2 отчетливо видны относительный минимум при отношении h1/h2, равном 0,39, и относительный максимум в области значений h1/h2 между 1 и 2. В области значений h1/h2 > 4 внутреннее сжатие меньше, чем в области относительного минимума. Коэффициент С3 имеет нулевое значение при относительном максимуме коэффициента С2.

Рис. 5.3. Зависимость коэффициентов С2 и С3 от соотношения толщин материалов h1/h2 для соединения кремний-медь

Для соединения кремний-сталь наиболее благоприятное соотношение толщин лежит в области 0,6. И хотя коэффициенты С2 и С3 достигают больших значений, ожидаемое напряжение примерно на 30 % меньше, чем в соединении кремний-медь, так как разница в коэффициентах линейного расширения у соединения сталькремний меньше.

5.3. Влияние внутренних напряжений в системе

кристалл - корпус на надежность конструкции

Точное моделирование потенциально разрушительных механических и тепловых напряжений позволяет определять спосо-

бы повышения надежности как самих ИС, так и их корпусов. Разрабатывая модели, на которых имитируется влияние механических напряжений на критичные структурные элементы ИС (материалы, выводные рамки, оксидные слои, металлизацию и покрытая), можно разрабатывать технологические процессы, позволяющие уменьшить напряжения в особо чувствительных точках и таким образом свести отказы ИС к минимуму. Например, применение анализа с помощью метода конечных элементов демонстрирует важную роль точного понимания, где и почему возникают чрезмерно высокие механические напряжения в корпусе ИС. Если анализ указывает на желательность усиления структурно ослабленного корпуса путем увеличения его толщины, то инженерразработчик корпуса должен отдавать себе отчет в том, что этот путь может привести к росту термических напряжений. С дру-

гой стороны, термические напряжения изменяются во времени и при изменении окружающих условий. Абсолютные величины механических напряжений, рассчитываемые на основе метода конечных элементов, могут не совпадать с реально действующими величинами напряжений, но характер их распределения и относительные величины, как оказалось, точно соответствуют друг другу.

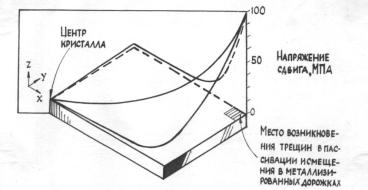

Так, например, разработчики фирмы Texas Instrument создали трехмерную модель для проверки предположения о том, что в различных местах поперечного сечения ИС происходит концентрация сравнительно высоких напряжений. Сдвигающие напряжения, параллельные поверхности кристалла, достигают максимума вблизи от углов и спадают до нуля в центре кристалла (рис. 5.4). Сильная концентрация напряжений в областях размеров 0,4 мм вблизи от углов кристалла (по крайней ме-

ре, до 5 МПа) объясняет потенциальную вероятность возникновения таких отказов, как трещины в пассивирующем покрытии, появление сдвигов в металлизированных дорожках и срез шариковых выводов.

С помощью тензодатчиков установлено, что на операциях монтажа кристаллов на основание пластмассового корпуса и термокомпрессионных соединей внутренних выводов возникают механические напряжения порядка 100 МПа. При этом для клеевых соединений кристалла с основанием пластмассового корпуса характерен значительный разброс остаточных внутренних напряжений (ОВН) в диапазоне от 50 до

Рис.5.4. Уровень механических напряже-

ний в кристалле

150 МПа, при эвтектической пайке разброс ОВН значительно меньше и составляет 2 - 6 МПа, что свидетельствует о большей воспроизводимости последнего процесса. При монтаже кристаллов БИС в металло-

керамические корпуса максимальные значения ОВН составляют порядка 240 МПа.

Уровень ОВН в кристаллах толщиной 0,46 мм, напаянных с помощью золотокремниевой эвтектики на подложку из керамики толщиной 0,58 мм, в 2,5 – 3 раза выше, чем в кристаллах, напаянных на подложку толщиной 1,1 мм. Основным фактором, снижающим напряженность, является утонение пластин кремния и увеличение толщины подложки до выполнения соотношения между ними 1 : 4. При этом условии происходит снижение ОВН при эвтектической пайке до 70 %.

Микропластическая деформация, протекающая как на поверхности кристалла, так и в объеме, предшествующая образованию микротрещин, происходит при напряжениях, значительно меньших теоретической прочности кристалла кремния на сдвиг. Величина разрушающих напряжений может быть на 2 порядка

ниже теоретической величины предельной прочности кремния, равной 7800 МПа.

С позиций статической теории прочности установлена зависимость прочности кристалла БИС от их площади по формуле:

|

|

Sб |

1 2 |

м |

|

, |

|

б |

|

Sм |

|

|

|

где ζм, ζб – прочность кристаллов БИС малых и больших размеров; Sм, Sб – площадь малого и большого кристаллов; 2α – показатель плотности повреждений, определяемый экспериментально и равный для кремния четырем.

Теоретически и практически определено, что предел прочности кристаллов БИС площадью 100 мм2 на 30 – 40 % ниже предела прочности кристаллов площадью

10мм2.

Врезультате исследования пространст-

венных диаграмм напря-

женного кристалла, построенных по данным тензометрии, определены следующие основные виды пустот в соединительном эвтектическом слое: краевые и эллиптические. По статистическим данным установлено, что краевые пустоты, вызывающие разрушение БИС, встречаются в 95 – 98 % случаев разрушений, на долю эллиптических пустот приходится 2 – 5 %.

Примеры поведения кристаллов БИС при разрушении от краевых пустот представлены на рис. 5.5. Массовый характер разрушений БИС, как правило, возникает в изделиях, напаянных в реставрированные корпуса, или при работе в процессе пайки кристалла перекошенным инструментом, в результате чего под кристаллом образуются пустоты значительных размеров. При-

чиной образования пустот являются также применение золотой прокладки меньших размеров по отношению к площади кристаллов и наличие оксидов на обратной стороне кристалла, препятствующих созданию качественного соединения кристалла с корпусом.

|

Контрольные вопросы |

7. Какова формула напряжения, воз- |

||||

|

|

|

|

никающего на верхней поверхности кри- |

||

1. |

Какие данные говорят о возраста- |

сталла? |

|

|

||

нии прочностных отказов? |

|

8. Начертите зависимость коэффици- |

||||

2. |

Какие требования предъявляются к |

ента С1 от h1/h2. |

|

|

||

клеевым соединениям? |

|

9. Начертите зависимость коэффици- |

||||

3. |

Какова |

оценочная |

формула для |

ента С2 от h1/h2. |

|

|

расчета напряжений, возникающих при |

10. Каково |

влияние внутренних |

на- |

|||

наклейке кристалла на основание корпуса? |

пряжений в системе кристалл-корпус? |

|

||||

4. |

Где больше возникает напряжение |

11. Какая |

существует зависимость |

|||

склеивания: на стеклокерамике или на ме- |

прочности кристаллов БИС и их площади? |

|||||

талле в корпусах типа 401.14? |

12. Каково соотношение между раз- |

|||||

5. |

Какова формула для радиуса изги- |

личными пустотами, образующимися при |

||||

ба кремниевой пластины при напайке на |

напайке кристалла на основание |

кор- |

||||

подложку из меди? |

|

пуса? |

|

|

||

6. |

Какова |

формула |

максимального |

|

|

|

напряжения сжатия на поверхности контакта?

6. ОБЕСПЕЧЕНИЕ НАДЕЖНОСТИ ВНУТРЕННИХ

СОЕДИНШЙ КРИСТАЛЛА С ВЫВОДАМИ КОРПУСА

6.1. Методы микросварки и оценка качества

сварных соединений

Для формирования соединений кристалла с траверсами выводов корпуса в настоящее время используются в основном три способа микросварки давлением в твердой фазе: термокомпрессионная (ТКС) встык (шариком) и внахлестку, ультразвуковая (УЗС) внахлестку и термозвуковая (ТЗС) встык (шариком) и внахлестку.

Анализ материалов, применяемых для формирования сварных соединений

при данных способах сварки, позволяет выделить:

1)монометаллические соединения;

2)биметаллические соединения ме-

таллов:

образующих ряд твердых растворов (Al – Ni);

взаимная диффузия которых может приводить к образованию интерметаллических соединений (Au – Al);

3)соединения металлов, образующих между собой низкотемпературные эвтек-

тики (Au – Si, Al – Si).

К первому типу относятся соединения типа алюминий-алюминий или золотозолото. Эти металлы обладают хорошей свариваемостью при отсутствии на соединяемых поверхностях органических загрязнений и минимальной толщине естественного оксида.

Монометаллические сварные соединения наименее чувствительны к темпера-

турным обработкам и электромиграции по сравнению с соединениями других типов. Незначительное изменение свойств при термообработках связано с изменением структуры тонких слоев (рекристаллизацией) и ростом оксидных пленок.

Из биметаллических соединений наиболее распространенными являются сварные контакты системы алю- миний-золото. Золото и алюминий имеют хорошую взаимную свариваемость при отсутствии поверхностных загрязнений и толстых оксидных пленок на алюминии. Однако получаемые сварные соединения являются термодинамически неустойчивыми из-за образования в контакте этих материалов низкотемпературных интерметаллических

соединений. Данные соединения появляются уже в процессе формирования сварного соединения при ТКС и ТЗС и продолжают расти при повышенной температура в процессе технологических обработок и эксплуатации приборов. Рост интерметаллических соединений приводит к образованию пустот на границе раздела фазы: обогащенной золотом и чистого золота, а также к увеличению объема соединения и возникновению механических напряжений между разными фазами.

К третьему типу относятся соединения проводников с полупроводниковыми материалами, например золотой или алюминиевой микропроволоки с кремнием и

германием. Данные соединения в настоящее время практически не применяются в конструкциях полупроводниковых изделий, так как не обеспечивают требуемых характеристик по технологичности и надежности соединений.

Необходимо, чтобы прочность соединения составляла определенную часть прочности проводника на разрыв или адгезии пленки с подложкой, например, не менее 20 – 30 % от прочности проводника на разрыв, а воспроизводимость качества характеризовалась коэффициентом вариации менее 20 %.

Коэффициент вариации или стабильность прочности γ является важнейшей характеристикой надежности сварных соединений:

γ = (ζ/Qср)·100 %,

|

n |

|

(Q |

Q )2 |

|

где ζ = |

i |

1 |

i |

cp |

– среднеквадра- |

|

|

||||

|

|

n |

1 |

||

|

|

|

|

тическое отклонение; Qср – среднеарифметическое значение усилия разрушения; Qi – усилие разрушения i -го сварного соединения; n – число испытанных соединений.

6.2. Причины, влияющие на свариваемость

микросоединений

Контроль контактных площадок на РЭМ доказал, что на поверхности контактных площадок ряда пластин, имеющих неудовлетворительную свариваемость, присутствуют крупные включения неправильной формы. На других пластинах, также имеющих неудовлетворительную свари-

ваемость, были обнаружены остатки резистивной маски в углублениях ям микрорельефа поверхности.

Установлено, что свариваемость ухудшается при загрязнении поверхности углеродосодержащими пленками и оксидами и становится неудовлетворительной при толщине слоя 50 – 60 нм, что характеризуется содержанием углерода более чем 40 % и связанного в соединениях кислорода порядка 15 %. Свариваемость также ухудшается при повышенной концентрации кремния в поверхностных слоях пленок Al и становится неудовлетворительной при содержании Si более 3 % в слое толщиной 50 – 60 нм. Увеличение концентрации Si в поверхностном слое пленок связано с растворением пассивирующего диэлектрического покрытия при пиролитическом способе его нанесения на алюминий, так как температура подложки при этом составляет 430 – 450 °С. Известно, что при

такой температуре за счет диффузии алюминия в пассивирующее покрытие и взаимодействия его с раствором происходит изменение состава слоя на границе раздела пленок. В результате реакции происходит образование оксидов алюминия и кремния:

Al + SiO2 → Al2O3 + SiOx + Si,

а также выделение чистого Si. При удалении пассивирующего диэлектрического покрытия с контактных площадок методом травления в плазме или жидкостном травителе на основе плавиковой кислоты данный слой не удаляется полностью, так как SiOx – слабо травится в травителе для SiO2 и ФСС. По этой причине возможны также локальные (островковые) остатки пассивирующей пленки на поверхности контактных площадок структур.

Загрязнения поверхностного слоя алюминиевой пленки приводят к умень-