Методическое пособие 700

.pdf17. Каково время работы межсоединений?

4. КОНСТРУКТИВНОЕ ОБЕСПЕЧЕНИЕ

НАДЕЖНОСТИ КОРПУСОВ ИС

4.1. Требования к конструкции корпусов

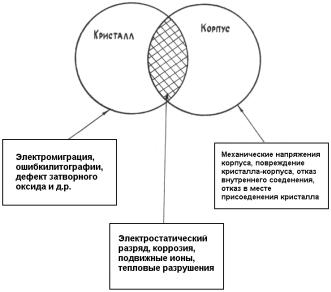

Надежность ИС зависит от надежности схемы, изготовленной на кристалле, от надежности корпуса и от взаимного влияния корпус – кристалл (рис. 4.1).

Рис. 4.1. Виды отказов ИС в корпусах

Развитие ИС, увеличивающаяся сложность схем и увеличение количества выводов, связывающих ИС с внешней се-

тью, потребителями и источниками входящей информации, повышающиеся с каждым годом требования к надежности ИС ставят очень трудные проблемы перед разработчиками корпусов ИС.

Корпуса должны удовлетворять требованиям малогабаритности, малой массы, высокой надежности при большом количестве выводов и малых расстояниях между выводами. В мировой практике установлены две категории требований для корпусов:

а) требования, способствующие работам изготовителей корпусов:

—уменьшение стоимости изготовления;

—возможность размещения больших кристаллов;

—большое количество выводов;

—улучшенные частотные характеристики;

—улучшенные электрические характеристики; - повышенное теплорассеяние;

- повышенное качество и надеж-

ность;

-использование новых технологий для уменьшения размеров;

б) требования для удовлетворения запросов изготовителей ИС:

-уменьшение затрат на сборку

схем;

-увеличение плотности расположения компонентов на кристалле;

-уменьшение массы;

-повышение качества и надежно-

сти;

-улучшение электрических характеристик;

-автоматизация сборки схем.

При создании высоконадежных корпусов ИС, оптимальных как по характеристикам, так и по стоимости, необходимо иметь в виду ограничения по пяти группам параметров: геометрическим, электрическим, тепловым, механическим и стоимостным, – как при изготовлении, так и при обслуживании.

Влияние степени интеграции ИС на конструктивное исполнение ее корпуса, что определяет геометрические параметры, можно показать на примере логических схем, оценив, согласно правилу Рента, число необходимых сигнальных выводов

(входов-выходов схемы) по формуле n = 4,5·m0,4, где m – число вентилей на кри-

сталле. Добавив число выводов шин питания и заземления, составляющих до 25 % расчетного числа сигнальных выводов, получим, что для разрабатываемых логических схем, содержащих порядка 2,5 – 7,0

тыс. вентилей, необходимы корпуса с числом выводов до 200 (табл. 4.1.).

Таблица. 4.1

Расчетное число выводов корпуса для

сборки

логических ИС

Число венти- |

Число выводов корпуса |

|

||

лей на кри- |

сигнальных |

шин питания |

|

о |

сталле |

и заземления |

|

||

|

|

|

||

500 |

54 |

14 |

|

|

900 |

68 |

16 |

|

|

2750 |

106 |

26 |

|

|

7250 |

157 |

39 |

|

|

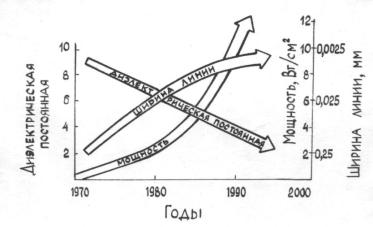

Электрические и тепловые параметры корпусов выдвигают два основных требования к материалам корпусов ИС. Это, по возможности, малая диэлектрическая постоянная материала и повышенная теплопроводность материала. Теплопроводность определяет возможность отвода тепла, выделяемого при работе схемы на кристалле, через корпус; диэлектрическая постоянная определяет задержку сигнала при прохождении его в корпусе и из корпуса, либо в корпус, т.е. определяет возможность реализации быстродействия ИС. Тенденции развития требований к материалам, из которых должны строиться корпуса ИС, иллюстрирует рис. 4.2. Тенденция развития корпусов: диэлектрические постоянные и ширина линии уменьшаются, рассеиваемая мощность увеличивается.

Рис. 4.2. Тенденция развития параметров материала корпусов

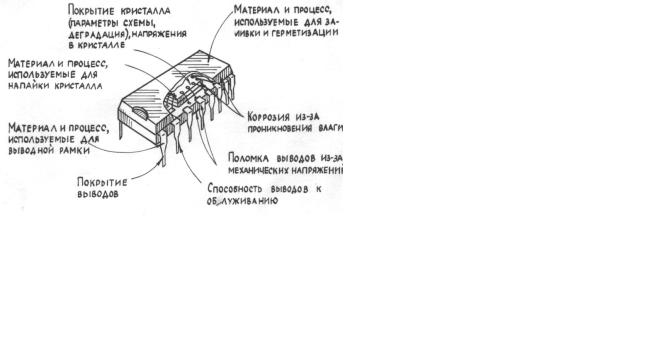

Комбинация кристалл-корпус ИС характеризуется многими механическими и тепловыми факторами, а также материалами, которые могут стать причиной деградации или отказа корпуса (рис. 4.З).

Рис. 4.З. Слабые места в корпусе Точное моделирование потенциально

разрушительных механических и тепловых напряжений позволяет рассчитывать на повышение электрической надежности как самих ИС, так и их корпусов. Разрабатывая модели, на которых имитируется влияние механических напряжений на критические структурные элементы прибора (материалы, выводные рамки, оксидные

слои, металлизацию и покрытия), можно разрабатывать технологические процессы, позволяющие уменьшить напряжение в особо чувствительных точках и, таким образом, свести отказы ИС к минимуму.

Основные механические ограничения связаны с требованиями обеспечения высокой надежности и минимальной стоимости производства. Надежность непосредственно связана с процессом передачи тепла схемой и ее структурной целостностью.

Надежность функционирования системы характеризуется временем, в течение которого ИС успешно работает при данной температуре до возникновения отказа. Для изучения механизма отказа можно использовать метод исследования изменения температуры прибора до наступления отказа. Происходящие при этом процессы приближенно могут быть описаны известным уравнением Аррениуса.

4.2. Классификация корпусов по технологии изготовления

ииспользуемым материалам

Всамом общем виде корпуса ИС принято делить на металлокерамические, металлостеклянные, стеклокерамические, пластмассовые или их комбинации: металлополимерные и керамикополимерные. В такой классификации учитывается, прежде всего, какой материал в конструкции корпуса служит механической опорой для монтируемого кристалла и каким осуществляется изоляция выводов (рис. 4.4).

Каждому из технологических типов корпусов присущи свои достоинства и недостатки, однако в целом принято считать, что наиболее надежными являются металлокерамические корпуса, несколько уступают им металлостеклянные и стеклокерамические корпуса (табл. 4.2).

Таблица 4.2

Качественная оценка характеристик различных

технологических типов корпусов ИС

Характеристика |

Тип корпуса |

корпуса |

Металлоке- |

Металло- |

Стек |

|

рамический |

стеклянный |

мич |

Сопротивление |

А |

Б |

|

тепловому удару |

|

||

|

|

|

|

Сопротивление |

|

|

|

механическому |

А |

С |

|

удару |

|

|

|

Стойкость к хи- |

|

|

|

мическим реа- |

А |

Б |

|

гентам |

|

|

|

Герметичность |

А |

Б |

|

Проводимость |

С |

А |

|

выводов |

|

||

|

|

|

|

Стоимость |

А |

В |

|

А, Б, С – высшая, средняя и низшая оценки соответственно.

Конструкция корпусов ИС отличается большим разнообразием, большинство их стандартизовано и разбито на семейства

– конструктивные типы. Отличительными признаками последовательных, независи-

мо от технологического варианта изготовления, являются форма тела корпуса (без выводов) и расположение выводов. С этими признаками связан выбор способа монтажа изделий и конструкции печатной платы. В настоящее время известны и широко используются семь типов корпусов

(табл. 4.3).

4.3. Металлокерамические корпуса

Совершенная по качеству, разнообразная по химическому составу и физикотехническим характеристикам керамика с 90-х годов стала важнейшим конструкционным материалом для полупроводниковых изделий.

Разработка и широкое применение металлокерамических (в последнее время их стали называть просто керамическими) корпусов для ИС имеют огромное значение для создания надежных, герметичных,

быстродействующих ИС. За последние двадцать лет эти корпуса имели доминирующее значение в обеспечении широкого распространения быстродействующих надежных компьютеров и другой РЭА. Развитие этих корпусов привело к разработке керамических корпусов со штырьевыми выводами, позволивших существенно увеличить число выводов ИС.

Обычно температура спекания этих материалов лежит вблизи 1600 °С.

Основные характеристики наиболее употребительных материалов представлены в табл. 4.4.

Использование керамики в качестве изоляционного материала в корпусах ИС обусловлено уникальным сочетанием его высоких электрофизических свойств с механической прочностью, стойкостью к воздействию температуры, влаги, химически агрессивных веществ и вакуумплотностью. Наибольшее распространение полу-

чила алюминооксидная (корундовая) керамика (80 – 96 % Al2O3), в меньшей степени используется бериллиевая (95 – 99,5

% ВеО).