Методическое пособие 700

.pdfрежимах и условиях, устанавливаемых ТУ на ИС конкретных типов, должна выби-

раться из ряда 15 000, 20 000, 25 000, 50 000 ч и более. Конкретное значение наработки для ИС устанавливается в ТУ на эти схемы. Срок сохраняемости ППИ должен соответствовать одному из значений: 10, 12, 15, 20 и 25 лет, что указывается в ТУ на конкретное ППИ.

Изменение состояния изделия, ведущее к потере этих свойств, в теории надежности рассматривается как отказ.

Отказ – событие, после которого надежность изделия уменьшается. Другими словами, отказ – событие, приводящее к потере работоспособности, наступающей внезапно или постепенно.

Вид отказа – это форма проявления отказа.

Механизм отказа – это физический,

химический или другой процесс, вызывающий отказ изделия.

Для ППИ отказ – это событие, заключающееся в полной утрате работоспособности изделия или уходе одного либо нескольких параметров за допустимые по техническим условиям нормы.

Имеющийся всегда разброс параметров исходных материалов, применяемой технологической оснастки, режимов работы технологического оборудования и других факторов влияет на продолжительность безотказной работы конкретного ППИ. Поэтому отказ конкретного изделия носит случайный по времени характер.

В табл. 1.1 представлены виды отказов для различных признаков деления отказов для ИС.

По механизму отказы ППИ можно разделить на пять категорий:

|

– отказы, |

связанные |

с явлениями в |

|

|

Независимый отказ |

|||

|

объеме кристалла; |

|

|

|

|

|

|

|

|

|

– отказы, |

обусловленные |

|

явлениями |

|

|

Зависимый отказ |

||

на поверхности кристаллической структу- |

Связь с другими отказами |

Полный отказ |

|

||||||

ры; |

|

|

|

|

|

|

ЧАСТИЧНЫЙ ОТ |

||

|

|

|

|

|

|

|

|

||

|

– отказы, |

зависящие |

от |

|

состояния |

Возможность последующего |

|

|

|

внутренних контактных соединений; |

использования изделия после |

|

|

||||||

|

– отказы, |

связанные |

с конструктив- |

возникновения отказа |

Очевидный (явный) |

||||

|

ным оформлением; |

|

|

|

|

|

|||

|

|

|

|

|

|

Скрытый (неявный) |

|||

|

– отказы, связанные с внешними воз- |

Наличие внешних проявлений |

|||||||

|

|

|

|||||||

действиями при применении ИЭТ. |

|

|

Устойчивый отказ |

||||||

|

|

|

|

|

|

|

|

||

|

|

|

|

Таблица 1.1 |

Характер устранения отказа |

|

|

||

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Самоустра- |

С |

|

|

|

|

|

|

|

|

няющийся |

|

|

Признак деления |

|

|

Вид отказа |

|

|

|

||

|

|

|

|

|

отказ |

Перем |

|||

|

|

|

|

|

|

|

|

|

щийся |

|

Характер изменения пара- |

|

Внезапный (катастрофиче- |

|

|

||||

|

|

|

|

|

|||||

|

метра до момента возник- |

|

ский) отказ |

|

|

|

|

||

|

новения отказа |

|

|

Постепенный (деградацион- |

|

|

|

||

|

|

|

|

|

ный) отказ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В табл. 1.2 представлены для примера |

|

|

Сборка |

Отслаивание металла |

О |

||||

основные механизмы отказов ИС, связан- |

|

|

Растрескивание кристалла |

О |

||||||

|

|

|

|

|

||||||

ные с технологическими операциями и |

|

|

|

|

|

Пережим проволочного вы- |

|

|||

конструктивными ошибками. |

|

|

|

|

|

вода или его отслаивание в |

О |

|||

|

|

|

|

|

|

|

|

месте сварки |

|

|

|

|

|

|

|

|

|

|

Формирование интерметал- |

О |

|

|

|

|

|

|

|

|

|

лического соединения |

|

|

|

|

Таблица 1.2 |

|

|

|

|

|

Посторонняя частица |

|

|

|

Основные механизмы отказов |

|

|

|

|

|

Царапина на кристалле |

К |

||

|

|

|

|

|

|

|

|

|

|

О |

|

|

|

|

|

|

|

|

Негерметичность корпуса |

Д |

|

|

Технологическая |

|

|

|

|

Вид |

|

|||

|

|

Механизм отказа |

|

|

Герметизация |

|

Образование усов на метал- |

|

||

|

операция |

|

|

корпуса |

|

|

||||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

отказа* |

|

лизации, коррозия |

К |

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

Проникновение влаги |

О |

|

|

Диффузия и |

Дефект оксида |

|

|

КЗ, О |

|

||||

|

окисление |

Загрязнение |

|

|

Д |

|

Воздействие статического |

К |

||

|

|

|

|

|

Применение |

|

электричества |

|

||

|

|

Поверхностные состояния |

|

|

Д |

|

|

|||

|

|

Ошибки в топологии |

|

|

КЗ, О, Д |

|

Превышение допустимых |

К |

||

|

Металлизация |

Разрыв на ступеньке оксида |

|

|

О |

|

электрических режимов |

|

||

|

Коррозия |

|

|

|

О |

|

|

|

||

|

|

|

|

|

|

|

|

|||

|

|

Электромиграция |

|

|

|

*КЗ – |

короткое замыкание, О – обрыв, |

|

||

|

|

|

|

О, КЗ |

|

|

|

|

||

|

|

Обрыв у контакта |

Д |

– деградация |

электрических параметров. |

|

||||

|

|

|

|

О |

|

|

|

|

||

|

|

Ошибка при травлении |

|

|

О, КЗ |

|

|

|

|

|

|

|

|

|

|

|

1.2. Критерии и количественные |

|

|||

|

|

|

|

|

|

|

||||

показатели надежности

Критерием надежности называют признак, по которому определяется надежность различных изделий. Количественное значение критерия надежности конкретного изделия называют характеристикой или количественным показателем надежности.

Для практического использования очень удобны временные показатели надежности. Время безотказной работы в этом случае является непрерывной случайной величиной. Для непрерывных случайных величин пользуются понятием функции распределения Р(х) или Р (t). Функцию распределения называют также интегральным законом распределения.

Количественно надежность можно оценивать такими показателями, как веро-

ятность безотказной работы, вероятность появления отказа, интенсивность отказа.

Вероятность безотказной работы

изделия Р(t) – это вероятность того, что при заданных режимах и условиях работы в данный момент времени отказ не возникает.

Возникновение отказа является случайным событием, поэтому время появления отказа t также случайная величина.

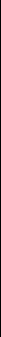

Как функция распределения Р(t) обладает следующими свойствами (рис. 1.2):

Р(t) – монотонно убывающая функция, т.е. при t2 > t1 имеем Р2(t) < Р1(t).

Р(t) изменяется в пределах 0 Р(t)

1.

При t = 0 имеем Р (0) = 1, а при t → ∞ функция Р(t) → 0.

Исправная работа и отказ являются событиями несовместимыми, противоположными, поэтому вероятность появления отказа F(t) равна:

F(t) = 1 – Р(t).

Рис. 1.2. Зависимость функции Р(t) и F(t)

F(t) также является функцией распределения случайной величины t.

Функция F(t) обладает следующими свойствами (см. рис. 1.2):

F(t) – монотонно возрастающая функция, т.е. при t2 > t1 имеем F2(t) > F1(t).

F(t) изменяется в пределах: 0 ≤ F(t) ≤

1.

При t = 0 имеем F(0) = 0, а при t → ∞ функция F(t) → 1.

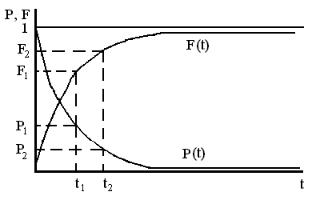

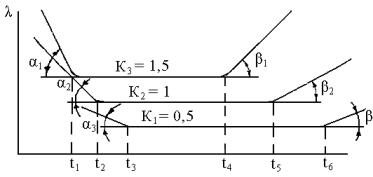

Выше говорилось, что надежность изделия сохраняется при эксплуатации. На рис. 1.3 представлены зависимости функции безотказной работы от величины коэффициента нагрузки. Видно, что для момента времени t1 вероятность безотказной работы изделия имеет соотношение Р1 > Р2 > Р3 при следующих соотношениях коэффициентов нагрузки на изделие: КН1 < КН2

< КНЗ.

Интенсивность отказов λi(t) – это число отказавших изделий в единицу времени, отнесенное к числу изделий, непре-

рывно работающих к началу рассматриваемого промежутка времени:

|

(t) |

|

ni |

|

, |

i |

|

ni |

|

||

|

|

N |

ti |

||

где ni – число изделий, отказавших за промежуток времени ti; ni – число изделий, отказавших к началу промежутка времени ti; N – общее число изделий.

λ имеет размерность 1/ч.

Рис. 1.3. Зависимость функции Р(t) от коэффициента

нагрузки на изделие

Для измерения интенсивности отказов ППИ зарубежные изготовители обыч-

но подсчитывают относительное число приборов, которые могут отказать в течение каждых 105 ч работы (т.е. процент на 1000 ч). В Японии более предпочтительной единицей измерения является количество отказов на 109 ч (так называемый ФИТ), так как она позволяет более удобно и наглядно отразить сверхмалые интенсивности отказов японских изделий.

Интенсивность отказов в электрических режимах, установленная в стандартах и/или технических условиях на отечественные ПП и ИС конкретных типов, в течение наработки не должны превышать значений из ряда:

–3·10-7 1/ч – для маломощных транзисторов;

–5·10-7 1/ч – для транзисторов средней мощности;

–10-6 1/ч – для мощных транзисто-

ров;

– 10-6 ; 5·10-7; 3·10-7; 10-7; 5·10-8; 3·10-8; 2·10-8; 10-8; 5·10-9; 3·10-9; 2·10-9; 10-9; 5·10-10; 3·10-10; 2·10-10; 10-10 1/ч – для ИС.

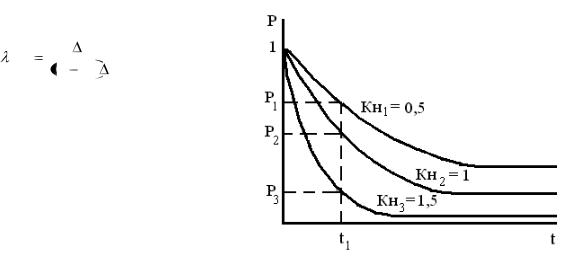

Типичная кривая зависимости интенсивности отказов от времени представлена на рис. 1.4. Ее еще называют "ванной отказов". Приведенная зависимость имеет три ярко выраженных участка.

Рис. 1.4. Типовая зависимость интенсивности

отказов ППИ от времени

Первый участок называется периодом приработки. Он характеризуется повышенным значением λ. В этот период выходят из строя изделия, имеющие ка- кие-либо скрытые дефекты, которые не могли быть обнаружены в технологическом процессе их изготовления. Длительность первого участка для ППИ: от нескольких десятков до тысячи часов.

Второй участок характеризуется практически постоянной интенсивностью отказов. При эксплуатации ППИ этот участок является основным. Для ППИ принято считать, что:

– невысокая надежность – при λ > 10-

4 1/ч;

–средняя надежность – при 10-6 < λ

10-4 1/ч;

–высокая надежность – при 10-9 < λ

10-6 1/ч;

– сверхвысокая надежность – при λ

10-9 1/ч.

Время нормальной работы для ИС в настоящее время принято равным 150 тыс. часов.

Третий участок характеризуется быстрым увеличением частоты отказов. Это объясняется тем, что ППИ уже выработали свой ресурс и начали быстро выходить из строя вследствие старения.

В каждом периоде (см. рис. 1.4) для разных типов изделий законы распределения отказов могут быть различными. Поэтому для описания распределения отказов в течение всех трех периодов используется суперпозиция законов распределения, соответствующих указанным периодам:

f(t) = c1f1(t) +c2f2(t) + с3f3(t),

(1.1)

где c1, c2, с3 – нормирующие коэффициенты, определяемые через отношение числа соответствующей группы отказов к общему числу изделий; f1(t), f2(t), f3(t) –

распределение |

отказов соответственно |

|

в 1, 2, 3-м периодах. Сумма |

отка- |

|

зов всех трех групп равна общему числу изделий, поэтому c1 + c2 + с3 = 1.

Интенсивность отказов ППИ зависит от коэффициента нагрузки на изделие (рис. 1.5). Из рисунка видно, что при увеличении нагрузки уменьшается период приработки, но также уменьшается и период нормальной работы при снижении надежности, т.е. при увеличении λ.

Рис. 1.5. Зависимость λ от коэффициента нагрузки на изделие К

В соответствии с рис. 1.5 можно сделать выводы, что при К3 >К2 > К1 имеем:

а) t1 < t2 < t3; б) t4 < t5 <t6;

в) t6 – t3 > t5 – t2 > t4 – t1;

г)

α1 > α2 > α3;

д) β1 > β2 > β3.

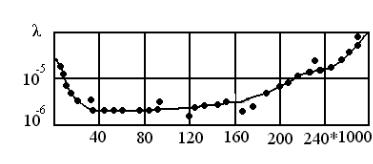

Формулировка интенсивности отказов и форма зависимости сохраняются при замене времени на количество циклов, импульсов, ударов и т.п. Например, на рис. 1.6 приведен график зависимости λ от количества ударов с ускорением 150 g для выпрямительных диодов типа Д226. На этом графике также виден период нормальной работы при постоянном воздействии многократных ударов.

Если необходимо определить величину интенсивности отказов за период наработки Т, то формула будет иметь вид

λ ст = n/(NТ), |

(1.2) |

где λ ст – статистическое значение интенсивности отказов; n – число отказов за период Т.

Рис. 1.6. График зависимости λ от числа ударов

для диодов Д226

С учетом достоверности получаемых результатов формула (1.2) преобразится в формулу

λ = Кр*/(NТ), |

(1.3) |