Оборудование машиностроительных производств. учебное пособие. Пачевский В.М., Яценко С.Н

.pdfФГБОУ ВО «Воронежский государственный

технический университет»

В.М. Пачевский С.Н. Яценко А.В. Демидов С.Л. Новокщенов

ОБОРУДОВАНИЕ МАШИНОСТРОИТЕЛЬНЫХ ПРОИЗВОДСТВ

Утверждено Редакционно-издательским советом университета в качестве учебного пособия

Воронеж 2016

1

УДК 621.02.01.2

Оборудование машиностроительных производств: учеб. пособие [Электронный ресурс]. - Электрон. текстовые и граф. данные (2,4 Мб) / В.М. Пачевский, С.Н. Яценко, А.В. Демидов, С.Л. Новокщенов. - Воронеж: ФГБОУ ВО «Воронежский государственный технический университет», 2016. - 1 электрон. опт. диск. (CD-ROM): цв. - Систем. требования: ПК 500 и выше; 256 Мб ОЗУ; Windows XP; SVGA с разрешением 1024х768; Adobe Acrobat; CD-ROM дис-

ковод; мышь. – Загл. с экрана.

Учебное пособие содержит краткое изложение учебного материала, приводятся необходимые иллюстрации и справочный материал.

Издание соответствует требованиям Федерального государственного образовательного стандарта высшего образования по направлению 15.03.05 «Конструкторско-технологическое обеспечение машиностроительных производств» (направленности «Металлообрабатывающие станки и комплексы», «Технология машиностроения», «Конструкторско-технологическое обеспечение кузнечноштамповочного производства»), дисциплине «Оборудование машиностроительных производств».

Учебное пособие подготовлено в соответствии с Проектом по целевому обучению 03 «Подготовка высококвалифицированных специалистов в области компьютерного обеспечения автоматизированного оборудования при производстве сложных деталей в авиационной технике» в рамках Базового образовательного научнопроизводственного комплекса «Авиаперспектива».

Ил. 80. Библиогр.: 9 назв.

Рецензенты: ОАО «НИИАСПК» (генеральный директор д-р техн. наук, проф. В.Г. Егоров);

д-р техн. наук, проф. С.Ю. Жачкин

©Пачевский В.М., Яценко С.Н., Демидов А.В., Новокщенов С.Л., 2016

©Оформление. ФГБОУ ВО

«Воронежский государственный технический университет», 2016

2

ВВЕДЕНИЕ ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

«Оборудование машиностроительных производств» - дисциплина технологического цикла. Цель изучения курса состоит в том, чтобы получить знания о классификации, конструкциях и особенностях основных видов современного технологического и подъемнотранспортного оборудования, сопоставить его производительности, обосновать экономическую целесообразность применения. Нельзя планировать производственные процессы, рассчитывать экономическую эффективность, проводить те или иные организационные мероприятия без знания машин, с помощью которых они осуществляются, их особенностей и технологических возможностей, производительности, трудоемкости наладки и настройки. Освоение курса поможет определять технико-экономические характеристики, производить рациональный выбор оборудования в зависимости от конкретных производственных условий. В результате изучения курса студенты должны знать назначение, принцип действия, устройство, области эффективного применения, тенденции дальнейшего развития и совершенствования основных видов оборудования, уметь читать кинематическую схему машины, знать приемы наладки и настройки оборудования, уметь определять его технологическую производительность.

Именно технологическое оборудование является активной, самовоспроизводящейся частью основных фондов машиностроительных предприятий и обеспечивает изготовление новых видов машин и приборов. Поэтому нами будут последовательно рассмотрены основные крупные группы технологического оборудования – литейное, кузнечно-прессовое, сварочное, металлорежущее и подъ-

емно-транспортное.

Машина – это механизм или сочетание механизмов, осуществляющих целесообразные движения для преобразования энергии или производства работ. В зависимости от основного назначения различают два класса машин: машины-двигатели, с помощью которых один вид энергии преобразуется в другой, удобный для ис-

пользования, и рабочие машины или машины-орудия, с помощью которых производится изменение формы, свойств и положения объекта труда. Машины, механизмы и установки, их агрегаты или дета-

3

ли в процессе производства их на машиностроительном предприятии являются изделиями.

Изделие – это предмет производства, подлежащий изготовлению на предприятии. Изделие – понятие очень широкое. Им может быть машина, элементы машины и даже отдельная деталь. Деталь – это изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций. Деталь – это первичный сборочный элемент каждой машины. Если рассматривать детали машин отдельно, можно увидеть, что все они имеют, в ос-

новном, плоские, цилиндрические, конические, сферические и винтовые поверхности. Даже в том случае, если поверхность детали имеет более сложную форму, она может быть с достаточной точностью представлена совокупностью нескольких перечисленных поверхностей.

У каждой детали, участвующей в сборке, имеются сопрягаю-

щиеся и несопрягающиеся поверхности. Сопрягающиеся поверх-

ности при сборке соприкасаются с поверхностями других деталей, образуя соответствующие сопряжения. Сопрягающиеся поверхности, выполняющие некоторые рабочие функции, называются функциональными (исполнительными или рабочими). Несопрягающиеся или «свободные» поверхности служат лишь для оформления требуемой конфигурации детали. Они часто не обрабатываются или обрабатываются с пониженной точностью.

Сборочная единица или узел – это тоже изделие, которое имеет разъемное или неразъемное соединение своих частей, это часть изделия, которая собирается отдельно и в дальнейшем участвует в процессе сборки как одно целое. Составные части сборочной единицы подлежат соединению между собой на предприятииизготовителе сборочными операциями (свинчиванием, склеиванием, пайкой, клепкой, опрессовкой). В качестве примеров сборочных узлов можно привести шпиндельный узел, коробку скоростей и др.

Производственный процесс представляет собой совокупность всех действий людей и орудий производства, необходимых на данном предприятии для изготовления или ремонта выпускаемых изделий. Три главных этапа производственного процесса: получе-

ние заготовки, обработка, сборка. Производственный процесс в машиностроении охватывает подготовку средств производства и организацию обслуживания рабочих мест, получение и хранение материалов и полуфабрикатов, все стадии изготовления деталей ма-

4

шин, сборку узлов и изделий, транспортировку материалов, заготовок, деталей, узлов и готовых изделий, технический контроль на всех стадиях производства, упаковку готовой продукции и другие действия, связанные с изготовлением выпускаемых изделий.

Частью производственного процесса является технологический процесс. Технологический процесс – это часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда. Приведенное определение можно уточнить применительно к условиям машиностроительного производства: технологический процесс – это часть производственного процесса, включающая в себя последовательное изменение размеров, формы, внешнего вида или внутренних свойств предмета производства и их контроль. Различают технологические процессы выполнения заготовок, термической обработки, механической обработки, сборки.

Втехнологических процессах заготовительного характера происходит превращение исходного материала в заготовки деталей машин заданных размеров и конфигураций. Заготовки деталей ма-

шин получают литьем, обработкой давлением, резкой сортового

ипрофильного проката, а также комбинированными методами.

Впроцессе термической обработки происходят структурные

превращения, изменяющие свойства материала детали.

Под технологическим процессом механической обработки понимают последовательное изменение состояния заготовки (ее геометрических форм, размеров и качества поверхностей) до получения готовой детали. Получение заданных форм, размеров и качества поверхностей деталей машин достигается соответствующей обработкой заготовок. Доминирующее значение имеет обработка резанием. Применяется также обработка пластическим деформированием, термическая и химико-термическая обработка. В специальных отраслях машиностроения находят применение электрофизическая и электрохимическая обработка.

Технологический процесс сборки непосредственно связан с последовательным соединением элементов изделий в узлы (узловая сборка), узлов и отдельных деталей в изделие (общая сборка).

Далее будут последовательно рассмотрены основные группы оборудования машиностроительных предприятий: литейное, куз- нечно-прессовое (оборудование для обработки металлов давлением), сварочное, металлорежущее, подъемно-транспортное.

5

1.ЛИТЕЙНОЕ ОБОРУДОВАНИЕ

1.1.Общие вопросы литейного производства

Отливки составляют 40 % фасонных заготовок в машиностроении. Сущность получения отливок заключается в том, что расплавленный и перегретый сплав заданного состава заливается в литейную форму, внутренняя полость которой с максимальной степенью приближения воспроизводит конфигурацию и размеры будущего изделия. При охлаждении металл затвердевает и в твердом состоянии сохраняет очертания той полости, в которую он был залит. Перспективность литейных технологий обусловливается универсальностью, позволяющей получать изделия из сплавов практически любого состава массой от нескольких граммов до сотен тонн, размерами от миллиметров до десятков метров.

Индексация моделей литейных машин. Для марок литейно-

го оборудования принята пятизначная индексация, в которой первая цифра указывает на технологическое назначение: 1 – для подготовки формовочных материалов и приготовления смесей; 2 – для изготовления литейных форм и стержней; 3 – для выбивки литейных форм и стержней; 4 – для очистки отливок; 5 – для литья в оболочковые формы; 6 – для литья по выплавляемым и выжигаемым моделям; 7 – для литья под давлением; 8 – для литья в кокиль; 9 – для центробежного литья. Вторая цифра означает технологический вид: 1 – вибростолы; 2 – машины формовочные; 3 – машины стержневые; 4 – пескометы и т.д. Третья цифра означает конструктивный тип. Четвертая и пятая цифры характеризуют типоразмер оборудования.

Способы изготовления отливок.

Наиболее распространены следующие способы литья:

1.В разовые объемные песчаные формы.

2.В оболочковые формы.

3.По выплавляемым и выжигаемым моделям.

4.Литье под давлением.

5.Литье в специальные формы – кокили.

6.Центробежное литье.

Выбор способа изготовления отливки зависит от ее размеров, массы, серийности выпуска и сложности.

6

1.2.Литье в разовые объемные песчаные формы

Внастоящее время 80 % отливок производится литьем в ра-

зовые объемные песчаные формы, также часто называемым литьем

вземлю. Материалом для получения отливок служат чугун, сталь и цветные сплавы. Преимущества способа: неограниченные размеры и сложность конфигурации заготовки, относительно невысокая стоимость. Недостатки: невозможно получить тонкостенные отливки, невысокая точность размеров и формы литой заготовки. Применяется вовсех типах производства от единичногодомассового.

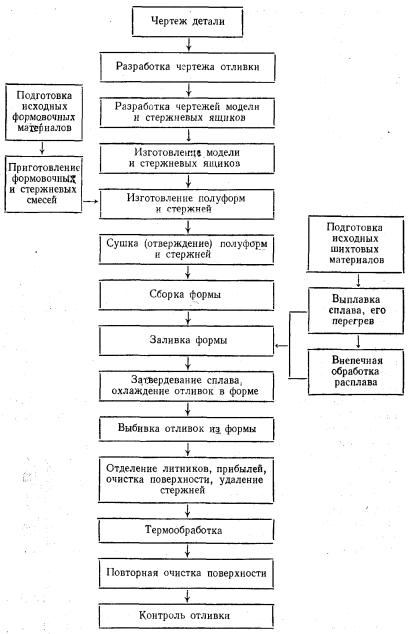

Последовательность технологического процесса получения отливок приведена на рис.1.1. Весь цикл изготовления отливки состоит из ряда основных и вспомогательных операций, осуществляемых как параллельно, так и последовательно в различных отделениях литейного цеха и в модельных цехах.

Литейная разовая песчаная форма (рис.1.2) в большинстве случаев состоит из двух полуформ: верхней 4 и нижней 3, которые получают уплотнением формовочной смеси вокруг соответствующих частей (верхней и нижней) деревянной или металлической модели в специальных металлических рамках – опоках 5. Модель отличается от отливки размерами, наличием формовочных уклонов, облегчающих извлечение модели из формы, и знаковых частей 7, предназначенных для установки стержня 10, образующего отверстие

вотливке. В верхней полуформе с помощью соответствующих моделей выполняется воронка и система каналов 1, по которым из ковша поступает литейный сплав в полость формы 2, и дополнительные полости – прибыли 6.

После уплотнения смеси модели извлекают из полуформ. Затем в нижнюю полуформу устанавливают стержень и накрывают верхней полуформой. Необходимая точность соединения обеспечивается штырями и втулками в опоках.

7

Рис. 1.1. Технологический процесс получения отливок в разовой песчаной форме

8

Рис. 1.2. Литейная разовая песчаная форма

Формовочные смеси для производства форм состоят в основном из кварцевого песка, глины, связующего, влаги и различных добавок. Кроме исходных материалов, для приготовления формовочных смесей используют отработанные (бывшие в употреблении) смеси. Подготовка смеси к использованию включает извлечение из смеси металлических включений, размол комьев, просев, охлаждение, регенерацию. Для размола формовочных материалов широко используются дробилки различных типов: щековые, молотковые, валковые, роторные, вибрационные и др. В них происходит измельчение крупных частей использованных литейных смесей. Производительность дробилок от 8 до 125 м3 смеси в час.

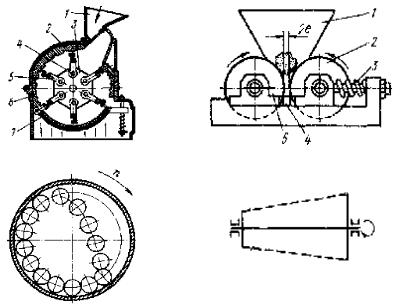

У молотковых дробилок (рис.1.3, а) материал подается через воронку 1 и дробится молотками 5, закрепленными с помощью шарниров 4 на вращающемся роторе 3. Продукты дробления проваливаются сквозь колосниковую решетку 7. Корпус дробилки 2 облицован износостойкими плитами 6.

9

а |

б |

в |

г |

|

Рис. 1.3. Оборудование для подготовки формовочных материалов

Дробление в валковых дробилках (рис.1.3, б) производится затягиванием материалов в зазор между вращающимися в разные стороны валками 2 и 5, один из которых опирается на пружину 3, предохраняющую дробилку от поломки при попадании в бункер 1 недробящихся кусков. Расстояние между валками регулируется прокладками 4.

Для более тонкого измельчения смеси могут обрабатываться в шаровых мельницах (рис.1.3, в) и просеиваться через вибрацион-

ные или барабанные (рис.1.3, г) сита. Для сушки песка применяют

барабанные и трубные сушила.

При многократном использовании формовочных и стержневых смесей происходит чередование нагрева и охлаждения. При этом в смесях протекают различные химические реакции, изменяющие свойства смесей. Регенерация (восстановление) отработанных смесей позволяет получить песок, годный для повторного изготовления смеси. Наиболее универсальны и эффективны системы гидрорегенерации, в которых зерна песка интенсивно промываются в

10