Методическое пособие 581

.pdfЦикл работы автомата, т. е. время между двумя последовательными поворотами шпиндельного блока на 90 °, складывается из технологических переходов и холостых движений, необходимых для быстрого подвода и отвода инструмента, подачи и зажима прутка, вывода фиксатора и поворота шпиндельного блока. За каждый цикл происходит обработка одной детали, а за полный оборот шпиндельного блока обрабатываются четыре детали. Рабочий цикл определяется временем обработки в позиции с наиболее трудоемким переходом (или совокупностью переходов). Поэтому технологический процесс автоматной операции разрабатывают таким образом, чтобы машинное время обработки во всех позициях было примерно одинаковым. При разработке технологического процесса следует по возможности совмещать переходы, выполняемые продольными и поперечными суппортами.

На многошпиндельных токарных автоматах производят цен-

трование, черновое, чистовое и фасонное обтачивание, подрезку торцов и уступов, снятие фасок, проточку канавок, сверление, зенкерование и развертывание отверстий, нарезание внутренних и наружных резьб, фрезерование шлицев, отрезку. Кроме того, можно выполнять обработку без снятия стружки: накатку рифлений, резьбы, раскатку отверстий и т. п.

Многошпиндельные токарные автоматы выпускаются для обработки прутка максимальным диаметром от 36 до 125 мм.

Многошпиндельные токарные полуавтоматы предназначены для изготовления деталей из литых или штампованных заготовок, а также из кусков проката. На этих станках производят точение и растачивание цилиндрических, конических и фасонных поверхностей, сверление, зенкерование, развертывание, нарезание резьбы и другие виды токарной обработки,

Горизонтальные многошпиндельные полуавтоматы обычно проектируют на базе шестишпиндельных автоматов. Главное отличие этих полуавтоматов состоит в том, что установку в патрон штучных заготовок производят вручную. Поэтому шпиндель, попадающий в загрузочную позицию, останавливается для снятия готовой детали и установки новой заготовки, в то время как все остальные шпиндели продолжают вращаться, производя обработку деталей. По окончании загрузки шпиндель начинает вращаться, и после поворота шпиндельного блока заготовка, попадая в очередную позицию, обрабатывается. В загрузочной позиции имеются устройства

101

для включения и выключения вращения шпинделя и зажима заготовки в патроне. В остальном устройство горизонтальных многошпиндельных полуавтоматов не отличается от устройства автоматов. На этих полуавтоматах отрабатывают заготовки диаметром 100 - 250 мм.

Токарную обработку средних и крупных штучных заготовок удобно производить на вертикальных многошпиндельных полуавто-

матах. Их вертикальная компоновка облегчает загрузку тяжелых заготовок и снятие обработанных деталей. Шпиндели станка разгружены от изгибающей нагрузки, создаваемой весом заготовки. Станок занимает мало места.

Различают вертикальные многошпиндельные полуавтоматы параллельного и последовательного действия. Станки параллельного действия представляют собой как бы несколько одношпиндельных станков, соединенных в единый агрегат. Схема работы такого полуавтомата приведена на рис. 4.20, в. Относительно неподвижной колонны 1, закрепленной на основании, непрерывно, медленно (со скоростью ) вращается шпиндельный блок 3 со шпинделями и патронами с установленными в них заготовками. По вертикальным направляющим шпиндельного блока перемещаются суппорты 2, получающие движение от неподвижного барабанного кулачка 4, закрепленного на колонне 1. Суппорты, вступающие в работу один за другим по мере вращения шпиндельного блока, оснащены одинаковыми комплектами режущего инструмента и обрабатывают одинаковые детали. Снятие обработанной детали и установка новой заготовки производятся в загрузочной позиции, соответствующей предельному верхнему положению суппорта, где шпиндель не вращается. Существуют также станки параллельного действия, у которых шпиндельный блок периодически поворачивается на угол, зависящий от числа шпинделей станка (45°, 60° и т. д.). В этих полуавтоматах все суппорты вступают в работу одновременно.

В вертикальных многошпиндельных полуавтоматах последовательного действия каждый шпиндель последовательно занимает ряд позиций, в которых производятся различные переходы в соответствии с принятым технологическим процессом. На рис. 4.20, г представлена схема работы шестишпиндельного полуавтомата. На основании 5 установлена неподвижная шестигранная колонна 2, вокруг которой периодически поворачивается круглый стол (шпиндельный блок) 4 с шестью шпинделями 3. Пять суппортов 1 одно-

102

временно обслуживают пять шпинделей. Заготовка устанавливается в неподвижный патрон в загрузочной позиции, не имеющей суппорта. После поворота стола на 60° шпиндель начинает вращаться, и деталь обрабатывается в позиции I. Затем стол снова поворачивается, перемещая заготовку в позицию II и т. д. (при каждом повороте стола все суппорты поднимаются вверх). Таким образом, в каждой позиции осуществляется определенный технологический переход (или совокупность переходов), и по окончании операции в загрузочную позицию приходит обработанная деталь. Станок приводится в действие от электродвигателя 6 через редуктор 7.

От рассмотренных выше горизонтальных многошпиндельных полуавтоматов вертикальные полуавтоматы отличаются тем, что работа шпинделей и суппортов в отдельных позициях независима своей кинематической настройке. На вертикальных многошпиндельных полуавтоматах применяются суппорты различной конструкции. Вертикальный суппорт, работающий лишь с вертикальной подачей, используется для продольного точения, растачивания, сверления и т. п. Универсальный суппорт позволяет вести обработку последовательно с вертикальной и поперечной, или наклонной подачей (обтачивание конусов). Суппорт параллельного действия служит для одновременной обработки двумя группами инструментов: одной с вертикальной и другой с поперечной подали. Для обработки нецентральных отверстий применяется суппорт приводом сверлильной головки, а для обработки центральных отверстий - суппорт с расточной головкой.

4.3. Сверлильные и расточные станки

Станки сверлильно-расточной группы предназначены для обработки отверстий. По характеру обработки и виду применяемого режущего инструмента они делятся на две подгруппы: сверлильные и расточные станки. Сверлильные станки применяют для обработки сквозных и глухих отверстий как в сплошном материале, так и уже имеющихся в заготовке мерными осевыми инструментами - сверлами, зенкерами, зенковками, цековками, развертками, метчиками и т. п. Кроме того, расточные станки предназначены в основном для обработки отверстий расточными резцами, головками и блоками.

103

Рабочими формообразующими движениями при обработке на сверлильных станках являются главное вращательное движение и поступательное движение подачи шпинделя вдоль его оси. Эти движения сообщаются шпинделем режущему инструменту. Обрабатываемая заготовка при обработке неподвижна.

По технологическому назначению сверлильные станки делят на универсальные (вертикально-сверлильные, радиально-сверлильные, многошпиндельные) и специализированные (горизонтальносверлильные для глубокого сверления, центровальные для получения центровых отверстий в торцах заготовок валов, станки для обработки отверстий в коленчатых и кулачковых валах, шатунах, фильерах и т. д.). Специализированные станки применяют в условиях серийного и массового производств.

Вертикально-сверлильные станки составляют основную часть парка сверлильных станков и выпускаются двух конструктивных разновидностей: на колонне (основной и наиболее распространенный тип) и настольные, устанавливаемые на верстаке и предназначенные для обработки отверстий малого диаметра.

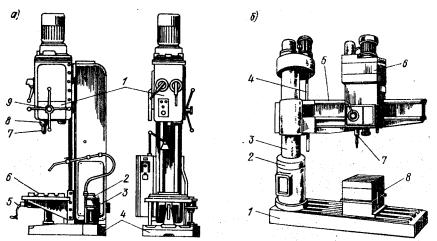

На рис. 4.21, а показан вертикально-сверлильный станок модели 2Н135. На фундаментной плите 4 смонтирована колонна 3, коробчатой формы, на передней стороне которой имеются вертикальные направляющие для наладочного перемещения шпиндельной бабки 1 и стола 6. Внутри колонны помещен противовес для уравновешивания шпиндельной бабки. Внутри бабки находятся коробка скоростей и коробка подач станка. Шпиндель 7 с режущим инструментом вращается в подшипниках гильзы 8 с зубчатой рейкой; в процессе обработки с помощью реечной передачи гильзе вместе со шпинделем механически или вручную штурвалом 9 сообщается движение осевой подачи. Стол 6 с Т-образными пазами, на котором устанавливают приспособления и заготовку, при наладке перемещают по направляющим колонны вручную с помощью винтового механизма вращением рукоятки 5. В плите расположен бак для СОЖ, которая подается в зону обработки помпой 2.

Настольно-сверлильные станки выпускаются с наибольшим условным диаметром сверления в стали 3, 6 и 12 мм, а станки на колонне – с диаметрами сверления 18, 25, 35, 50 и 75 мм.

104

Рис. 4.21. Одношпиндельные сверлильные станки

На вертикально-сверлильных станках для совмещения осей обрабатываемого отверстия и режущего инструмента заготовку вместе с приспособлением приходится перемещать по столу станка вручную. Это затрудняет обработку крупных, тяжелых заготовок. Их удобнее обрабатывать на радиально-сверлильных станках, на которых совмещение осей отверстий и инструмента производится перемещением шпинделя станка относительно неподвижной заготовки (рис. 4.21, б). Радиально-сверлильные станки выпускаются с наибольшим диаметром сверления в стали – 25, 35, 50, 75 и 100 мм.

С целью сокращения машинного времени в условиях серийного производства одношпиндельные вертикально-сверлильные и ради- ально-сверлильные станки оснащаются многошпиндельными сверлильными головками, позволяющими сверлить одновременно несколько отверстий.

Многошпиндельные сверлильные станки бывают трех основ-

ных видов: станки с расположением шпинделей в один ряд для последовательного сверления в одной детали отверстий различного диаметра или для обработки одного отверстия различными инструментами представляют собой совокупность нескольких одношпиндельных станков с общей станиной и столом; станки с головками колокольного типа с переставными шарнирными шпинделями для од-

105

новременной обработки нескольких отверстий; агрегатные многошпиндельныестанки для массовогопроизводства.

Станки для глубокого сверления корректнее назвать токарно-

сверлильными. Они предназначены для сверления и рассверливания отверстий, длина которых во много раз превосходит их диаметр. Станки могут быть одно- и двусторонними, т.е. предназначенными для обработки отверстий с одной или двух сторон одновременно. В станках для сверления отверстий малого диаметра при длине не больше 1000 мм вращается обрабатываемая заготовка. Большие, тяжелые заготовки остаются во время обработки неподвижными, а инструмент получает вращениеи осевую подачу.

Формообразующими движениями в расточных станках являются вращение шпинделя (главное движение) и движение подачи, сообщаемое либо инструменту, либо заготовке.

В зависимости от назначения, характера операций и конструктивных особенностей расточные станки делят на универсальные (го- ризонтально-расточные, координатно-расточные и алмазно-рас- точные) и специализированные (одношпиндельные и многошпиндельные вертикально-расточные станки, станки для обработки деталей данного класса, например для растачивания отверстий в головках шатуна, и др.).

Наиболее распространенным типом расточных станков явля-

ются горизонтально-расточные станки, предназначенные для об-

работки средних и крупных заготовок (главным образом, корпусных) в условиях единичного и серийного производства. На этих станках можно производить растачивание литых или предварительно обработанных отверстий, сверление, зенкерование, развертывание, нарезание внутренней и наружной резьб, обтачивание цилиндрической поверхности. На этих станках можно также фрезеровать или подрезать торцовые плоскости, обеспечивая, благодаря обработке с одной установки, их перпендикулярность или параллельность осям растачиваемых отверстий. Большое разнообразие различных видов обработки позволяет в ряде случаев проводить на расточной операции полную обработку детали без переостановки ее на другие станки.

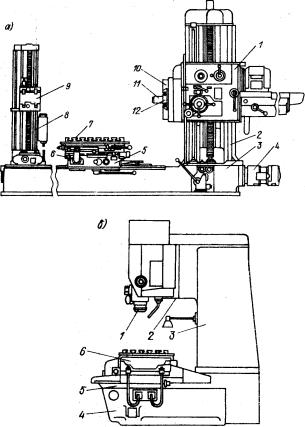

На рис. 4.22,а показан горизонтально-расточный станок модели 2620В. На станине 3 коробчатой формы справа жестко закреплена передняя (правая) стойка 2. По вертикальным направляющим стойки перемещается шпиндельная бабка, в которой размешены ме-

106

ханизмы главного движения, перемещения выдвижного шпинделя 11, вращения планшайбы 10, радиального перемещения суппорта 12 по пазу планшайбы. На горизонтальных направлениях танины 3 смонтированы продольные салазки 5 с зажимным устройством для фиксации их положения в продольном направлении. На поперечных направляющих продольных салазок установлены поперечные салазки 6 с поворотным столом 7 и их зажимные устройства. С левой стороны станины установлена задняя (левая) стойка 8 с люнетом 9, служащим для поддержания борштанги (расточной скалки) с перемещающимся по вертикальным направляющим задней стойки синхронно со шпиндельной бабкой. В правой нижней части станины установлен привод подачи 4 станка.

Рис. 4.22. Расточные станки

107

Тяжелые горизонтально-расточные станки для обработки особо крупных заготовок (расточные колонки) не имеют задней стойки и стола, поэтому заготовку устанавливают непосредственно на станину. В таких станках все необходимые движения совершаются шпиндельной бабкой и шпинделем. Основным размером горизонтальнорасточного станка является диаметр выдвижного шпинделя, который может составлять от 60 до 320 мм (у расточных колонок).

Координатно-расточные станки предназначены для обра-

ботки точных отверстий, расположенных на весьма точных расстояниях от базовых поверхностей изделия и друг от друга, без применения разметки и кондукторов. Их применяют в единичном и мелкосерийном производствах, главным образом в инструментальных цехах для обработки отверстий в приспособлениях, кондукторах, штампах, пресс-формах и т. п., а также для точной разметки сложных заготовок и контроля размеров ответственных деталей.

По компоновке координатно-расточные станки выполняют одностоечными и двухстоечными (для крупных заготовок). Главным движением является вращение шпинделя, а движением подачи - осевое движение шпинделя, всегда расположенного вертикально. Установочные движения в одностоечных станках - продольное и поперечное перемещение стола на заданные координаты. Применяя поставляемые со станком поворотные столы и другие принадлежности, можно обрабатывать отверстия, заданные в полярной системе координат, наклонные и взаимно перпендикулярные отверстия и т. п. Для точного измерения координатных перемещений станки оснащены различными механическими, оптико-механическими, индуктивными или электронными устройствами отсчета. Точность линейных перемещений достигает 2 - 8 мкм, а угловых 5 . Станки имеют жесткую конструкцию.

Координатно-расточной станок приведен на рис. 4.35,б. Коор- динатно-расточные станки характеризуются размерами стола, которые могут составлять от 160 280 до 1400 2200 мм.

Алмазно-расточные станки применяют для чистовой обработки отверстий в точных корпусных деталях, цилиндрах авиационных и автомобильных двигателей и других деталях из цветных сплавов и чугуна. Растачивание производится алмазным или твердосплавным инструментом на высоких скоростях резания (до 1000 м/мин), с малыми подачами (0,01–0,1 мм/об) и глубинами резания (0,05–0,5 мм). Алмазное или тонкое растачивание обеспечивает высокую точность

108

размеров и геометрической формы отверстий и малую шероховатость поверхности, заменяя шлифование.

Алмазно-расточные станки отличаются высокой частотой вращения шпинделя и большой жесткостью, позволяющей уменьшить вибрации технологической системы станок – оснастка – заготовка. По расположению шпинделя станки делятся на вертикальные и горизонтальные, а по числу шпинделей – на одношпиндельные и многошпиндельные. Главным движением в алмазно-расточных станках является вращение расточного шпинделя, несущего инструмент. Движение подачи в горизонтальных станках сообщается столу с закрепленной на нем заготовкой, а в вертикальных – шпинделю.

4.4. Фрезерные станки

Фрезерные станки предназначены для выполнения широкого круга работ. На них обрабатывают наружные и внутренние плоские и фасонные поверхности, уступы, пазы, прямые и винтовые канавки, резьбы, зубья колес, шлицы валов и т. д. Главными формообразующими движениями во фрезерных станках являются вращение шпинделя с фрезой (главное движение) и движение подачи, сообщаемое, как правило, столу станка с закрепленной на нем заготовкой. Приводы главного движения и подач на фрезерных станках выполняют раздельно.

В зависимости от назначения и конструктивных особенностей фрезерные станки делятся на станки общего назначения (консольные простые и универсальные горизонтально-фрезерные станки, консольные и бесконсольные вертикально-фрезерные станки, про- дольно-фрезерные станки) и специализированные (станки непрерывного действия, шпоночно-фрезерные, копировально-фрезерные и ряд других).

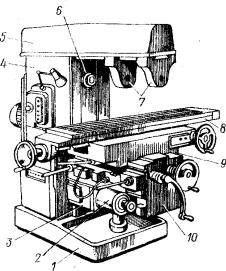

Консольные фрезерные станки. На рис. 4.23 показан простой консольный горизонтально - фрезерный станок модели 6Р82Г.

Станок имеет горизонтально расположенный шпиндель 6, к которому крепится оправка с фрезой или набором фрез. На фундаментной плите 1 жестко закреплена станина 4 с вертикальными направляющими, по которым перемещается консоль 10 с коробкой подач 3 и механизмом ее переключения 2. На поперечных направляющих консоли смонтированы салазки 9, по продольным направляющим которых перемещается прямоугольный стол 8 с Т-образ-

109

ными пазами. Таким образом, стол консольного станка может перемещаться в трех взаимно перпендикулярных направлениях. На горизонтальных направляющих верхней части станины установлен хобот 5, на котором размещены подвески 7 дополнительной опоры шпиндельной оправки. Коробка скоростей располагается в станине станка.

Рис. 4.23. Консольный горизонтально-фрезерный станок

Универсальный горизонтальный фрезерный станок отличается от рассмотренного наличием поворотной плиты между поперечными салазками и столом, позволяющей поворачивать стол относительно вертикальной оси (в пределах ± 45 °), что необходимо делать при фрезеровании винтовых канавок. Консольные вертикальнофрезерные станки отличаются от простых горизонтальных вертикальным расположением оси шпинделя, благодаря чему они более удобны для работы некоторыми видами фрез (торцовыми, концевыми).

Вертикально-фрезерные станки с крестовым столом отличают-

ся от консольных отсутствием консоли (поперечные салазки и стол монтируются непосредственно на станине), и, следовательно, не имеют вертикальной подачи. Это несколько снижает их технологи-

110