Методическое пособие 581

.pdf

тические и винтовые прессы.

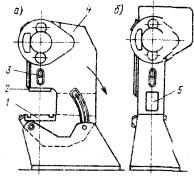

Для выполнения операций листовой штамповки (а также обрезки заусенца после горячей штамповки) выпускаются кривошипные прессы, составляющие подавляющую часть оборудования цехов листовой штамповки. В зависимости от числа ползунов кривошипные прессы могут быть: простого (один ползун), двойного (два ползуна), тройного (три ползуна) действия, по числу кривошипов, приводящих в действие ползун: однокривошипные, двухкривошипные, четырехкривошипные. Прессы (рис. 2.11) могут быть наклоняемыми (а) и ненаклоняемыми (б). На рисунке обозначены: 1 - стол, 2 - ползун, 3 - планка выталкивателя, 4 - наклоняемая часть. Наклон пресса при работе на штампе с выталкивателем позволяет удалить изделие из штампа в тару скольжением по наклонной плоскости под действием веса. Стол ненаклоняемых прессов может быть непередвижным и передвижным. Последний позволяет устанавливать на прессе штампы разной высоты без применения подкладных плит. У наклоняемых прессов столы непередвижные. У открытых прессов (рис. 2.11, а) доступ в рабочую зону возможен с трех сторон (спереди, справа, слева), что создает удобства в эксплуатации. У закрытых прессов (рис. 2.17, б), обладающих повышенной жесткостью, доступ в рабочую зону возможен спереди и сзади, однако в боковых стойках часто выполняются окна 5 для работы с автоматической подачей ленты. У одностоечных прессов станина выполнена в виде единой стойки, у двустоечных (рис. 2.17, б) между стойками имеется пространство, через которое могут удаляться изделия и отходы.

Рис. 2.11. Кривошипные прессы для холодной штамповки Однокривошипные прессы имеют усилие до 25 МН и приме-

41

няются при штамповке некрупных деталей, когда не может возникнуть больших эксцентричных (по отношению к ползуну) нагрузок.

Двухкривошипные прессы простого действия - двустоечные. Они могут быть открытыми (усилием до 2,5 МН) и закрытыми (усилием до 40 МН), ненаклоняемыми и наклоняемыми, но всегда с непередвижным столом. Они применяются при штамповке средних по величине деталей для более равномерного распределения нагрузки во избежание возникновения больших опрокидывающих моментов. Четырехкривошипные прессы простого действия, ненаклоняемые, с непередвижным столом усилием до 63 МН применяются при штамповке крупногабаритных деталей.

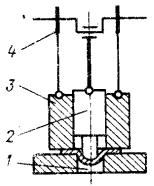

Прессы закрытые двойного действия могут быть однокривошипными (с усилием главною ползуна до 6,3 МН, прижимного - до 4,0 МН), двухкривошипными (с усилием 6,3 МН и 6,3 МН соответственно) и четырехкривошипными (усилием 10/6,3 МН) и применяются для глубокой вытяжки с прижимом. При работе этих прессов (рис. 2.12) под действием кулачков 4 сначала опускается наружный ползун 3, обеспечивая прижим заготовки, а затем внутренний ползун 2 осуществляет вытяжку колпачка 1. Прижим препятствует обоснованию складок при вытяжке изделий с тонкими стенками под действием сжимающих тангенциальных (направленных по окружностям) напряжений.

Прессы тройного действия позволяют получать сложные детали, требующие обратной вытяжки.

Рис. 2.12. Схема пресса двойного действия

42

Автоматы листоштамповочные многопозиционные

АА6124А ... АБ6140 (последний с номинальным усилием 10 МН) предназначены для последовательной многопереходной штамповки изделий из металлической рулонной ленты с автоматическим переносом штампуемой детали с позиции на позицию. Производительность их от 12 (для крупных автоматов) до 150 шт./мин (для мелких).

Автоматы листоштамповочные с нижним приводом АВ6224 ...

АГ6230 (последний усилием 1 МН) производят многопереходную штамповку деталей в ленте с отделением готового изделия на последней позиции штамповки. Их производительность от 80 до 800 шт./мин. Автоматы этих двух типов кривошипные.

Прессы-автоматы гидравлические (тройного действия) для чистовой вырубки А6826А ... А6138А предназначены для изготовления деталей за один рабочий ход пресса с параметром шероховатости поверхности контура детали Rа = 1,25 и точностью размеров 7 - 11-го квалитетов. Обычная вырубка дает 10 - 13-й квалитет и Rz = 80.

2.5. Прессование

Прессование – способ получения изделий из различных профилей, прутков, труб и др., при котором заготовка, помещенная в специальный контейнер, выдавливается (экструдируется) из него пуансоном через отверстие в матрице, имеющее форму будущего изделия. Осуществляется на гидравлических прессах с усилием до 200 МН. Прессованные изделия имеют высокую точность размеров, и большинство из них не требуют последующей механической обработки.

В 50-х годах разработаны и начали успешно внедряться в куз- нечно-штамповочное производство принципиально новые технологические процессы, позволяющие обрабатывать труднодеформируемые материалы (жаропрочные стали, титановые, молибденовые, вольфрамовые сплавы). К ним относятся взрывное штампование, высокоскоростная штамповка, электромагнитная формовка, гидростатическое прессование или гидроэкструзия, гидроили газостатическое спрессовывание порошкообразных материалов.

43

3.СВАРОЧНОЕ ОБОРУДОВАНИЕ

3.1.Общие вопросы сварочного производства

Сварка – процесс получения неразъемного соединения деталей машин, конструкций и сооружений при их местном или общем нагреве, пластическом деформировании или при совместном действии того и другого в результате установления межатомных связей в месте их соединения. Сваривают детали из металлов, керамических материалов, пластмасс, стекла и другие. Существуют способы сварки, при которых материал расплавляется (дуговая, электрошлаковая, электронно-лучевая, плазменная, лазерная, газовая и др.), нагревается и пластически деформируется (контактная, высокочастотная, газопрессовая и др.) или деформируется без нагрева (холодная, взрывом и др.); способ диффузионного соединения в вакууме. Способы сварки классифицируются: по виду используемого источника энергии – дуговая, газовая, электронно-лучевая и др.; по способу защиты материала – под флюсом, в защитных газах, вакууме и др.; по степени механизации – ручная, полуавтоматическая и автоматическая.

Сварка широко применяется в строительстве для получения крупных сооружений (ферм, мостов, резервуаров) и в машиностроении для получения прочных, жестких и легких конструкций. Сваривают обычно заготовки из проката, штампованные или полученные другими методами. Сваркой получают кузова, двери и кабины автомашин, вагонов, тракторов, детали станков, прессов и т.д.

В машиностроении применяют преимущественно следующие способы сварки:

1.Ручная дуговая сварка металлическим электродом.

2.Автоматическая дуговая сварка под слоем флюса.

3.Газоэлектрическая сварка.

4.Электрошлаковая сварка.

5.Электрическая контактная сварка.

6.Газовая сварка.

7.Плазменная сварка.

8.Электронно-лучевая сварка.

9.Сварка трением.

10.Диффузионная сварка.

11.Холодная сварка.

44

3.2. Ручная дуговая сварка

Источниками тока для ручной дуговой сварки на переменном токе являются сварочные трансформаторы, которые просты, дешевы, невелики, относительно легки и имеют КПД 85-90 %. Применяют передвижные трансформаторы ТДМ-317, переносные ТД-102, ТД-306, трансформаторы с электрическим тиристорным управлением ТДЭ-101, ТДЭ-104. Постоянный сварочный ток обеспечивает несколько лучшее качество шва. Применяется при сварке некоторых цветных металлов, для малых толщин, в полевых условиях. Применяются выпрямители ВД-201, ВД-502, универсальные выпрямители ВДУ-305, ВДУ-601, сварочные преобразователи ПД-305, ПД-502; для полевых условий – однопостовые сварочные агрегаты АСБ300М и АДБ-3125 с бензиновым двигателем; АСД-300М и АДД4001 с дизельным двигателем, АС4М-400 с электродвигателем.

3.3. Сварка под слоем флюса

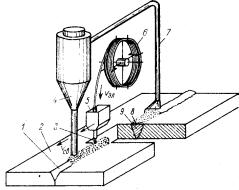

При этом способе дуга горит в среде расплавленного флюса в газовом пузыре, защищающем металл от вредного воздействия атмосферных газов. Флюс, состоящий из оксидов кремния, марганца, алюминия или щелочных металлов, производит металлургическую обработку (раскисление, легирование). При сварке под слоем флюса, препятствующего разбрызгиванию, сила тока может достигать 4000 А, что позволяет сваривать достаточно толстые листы и в 2 – 8 раз увеличивает производительность по сравнению с ручной дуговой сваркой. Световое излучение дуги не воздействует на окружающих. Отсутствие видимости места сварки относится к недостаткам способа. Схема сварки под флюсом показана на рис.3.1. Голая электродная проволока 3 подается механизмом 5 с катушки 6 в зону дуги, перед которой из бункера 4 на изделие 2 в зону стыка 1 подается флюс, нерасплавившийся остаток которого отсасывается в бункер по трубке 7. Расплавившийся флюс остается на шве 9 в виде затвердевшей корки 8.

Автоматическая сварочная установка для сварки под слоем флюса состоит из автоматической сварочной головки, обеспечивающей зажигание и поддержание дуги непрерывной подачей проволоки, механизма для перемещения дуги вдоль шва (или детали относительно головки), источника сварочного тока, флюсовой аппа-

45

ратуры, аппаратуры управления. Длина дуги поддерживается за счет изменения скорости подачи или скорости плавления электрода. В устройствах первого типа, например, при увеличении длины дуги увеличивается напряжение и система автоматического регулирования увеличивает скорость подачи электродной проволоки. В устройствах второго типа скорость подачи электрода постоянна, характеристика источника сварочного тока жесткая или падающая, поэтому изменение длины дуги вызывает изменение величины сварочного тока. Например, при увеличении длины дуги ток и скорость плавления электрода уменьшаются, что уменьшает длину дуги.

Рис. 3.1. Сварка под флюсом

Для автоматической сварки под флюсом выпускаются стационарные трансформаторы, например ТДФЖ-1001УЗ и ТДФЖ-2002УЗ с жесткой характеристикой, а для сварки на постоянном токе применяют выпрямители, например ВДУ-1201, ВДУ-506, ВС-600М. Применяются подвесные самоходные автоматы А1416 и А1412, тракторы общего применения для автоматической сварки под флюсом, например АДФ-1002 и АДФ-1202 - переносные дуговые сварочные аппараты, самоходная тележка которых движется во время сварки по свариваемому изделию или по линейке, параллельной шву. Скорость сварки 12 - 120 м/ч.

3.4. Газоэлектрическая сварка

Одним из способов защиты расплавленного металла шва от вредного действия атмосферных газов (кислорода, водорода, азота) является защита сварочной ванны подачей в зону сварки защитного

46

газа – аргона или углекислого газа.

Сварка в защитных газах отличается высокой производительностью, высокой эффективностью защиты металла шва, возможностью наблюдения за сваркой, широким диапазоном свариваемых толщин, ненадобностью флюсов, возможностью сварки в различных пространственных положениях, широкими возможностями механизации и автоматизации. Сила тока обычно не превышает 600 А во избежание разбрызгивания расплавленного металла.

Для ручной сварки используются установки УПС-301У4, УДГ301, УДГ-501; для автоматической - автоматы тракторного типа АДГ-502, АДГ-602. Перечисленные установки имеют струйную защиту. Кроме них существуют установки сварки в контролируемой среде УСКС, где сварка производится в герметичных камерах, заполненных инертным газом.

3.5. Электрошлаковая сварка

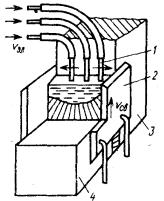

При электрошлаковой сварке (рис. 3.2) теплота выделяется за счет сопротивления шлаковой ванны прохождению электрического тока, подводимого по электродам 1. Вытеканию ванны вбок препятствуют медные, водоохлаждаемые башмаки 2, которые вместе с электродами перемещаются по мере сварки вверх по свариваемым частям 3 и 4. На начальном и конечном участках привариваются планки. Шлаковая ванна защищает расплавленный металл от действия газов атмосферы.

Рис. 3.2. Электрошлаковая сварка

47

Способ применяется для сварки изделий толщиной свыше 16 мм. Известны случаи сварки толщин около 3 м. Сварочные токи могут здесь достигать нескольких тысяч ампер. Способ разработан в Институте электросварки им. Е. О. Патона. Источники сварочного тока - стационарные трансформаторы, например ТШЗ-100-3, ТРМК- 3000-1 и выпрямители, например ВДУ-1201, ВДУ-505 и др.

Автомат А-820К выполняет электрошлаковую сварку вертикальных стыковых швов материалов толщиной 18 - 70 мм. Автомат А1304 сваривает сталь до 400 мм, а сплавы алюминия - до 140 мм. Автомат А535 предназначен для сварки толщин до 450 мм.

3.6. Контактная сварка

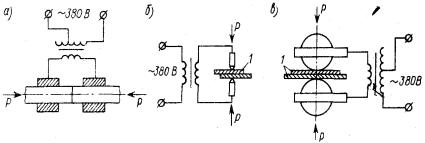

При контактной электрической сварке теплота в зоне контакта свариваемых деталей выделяется за счет повышенного сопротивления этой зоны прохождению электрического тока, вызванного резким уменьшением площади контакта (объясняемого наличием неровностей на поверхности), возникновением вследствие этого больших плотностей тока и наличием на поверхности изделий оксидов и загрязнений с малой электропроводностью. Контактная сварка (рис. 3.3) делится на стыковую, точечную, шовную.

При стыковой сварке сопротивлением (рис. 3.3, а) детали сжимают и пропусканием тока стык доводят до температуры, близкой к температуре плавления, затем усилие увеличивают - происходит пластическая деформация и соединение в твердом состоянии.

Рис. 3.3. Схемы контактной сварки

При стыковой сварке оплавлением детали сжимают неболь-

шим усилием и пропусканием тока добиваются непрерывного оплавления, затем детали сжимаются большими усилиями, расплав-

48

ленный металл с загрязнениями выдавливается из стыка и происходит соединение в твердом состоянии. Стыковую сварку применяют для изготовления деталей замкнутой конфигурации (ободьев колес, шпангоутов, цепей); сложных деталей из простых заготовок; для приварки режущей части инструмента из быстрорежущей стали к державке из углеродистой стали.

Для сварки сопротивлением выпускаются машины серии МСС, для сварки сопротивлением и оплавлением - МСО, для сварки оплавлением - К-190ПК ... К-724.

При точечной сварке (рис. 3,б) детали 1 собираются внахлестку, сжимаются электродами, по которым кратковременно пропускается ток до появления в месте контакта расплавленной зоны (ядра точки). После выключения тока действие усилия сохраняется еще некоторое время, чтобы кристаллизация ядра происходила под давлением - для предотвращения дефектов усадки. Точечная сварка широко применяется в транспортном машиностроении для приварки обшивки к несущему каркасу вагонов, самолетов, ракет, для сварки элементов электрических схем, деталей бытовой техники и др.

Для точечной сварки применяются стационарные машины серии МТ, конденсаторные машины малой мощности ТКМ и МТК, подвесные машины МТП.

При шовной сварке (рис. 3.3, в) нахлесточное соединение получается прокатыванием свариваемых листов 1 между роликами – электродами, к которым подводится сварочный ток. Получаются прочные и герметичные соединения. Шовная сварка применяется в транспортном и сельскохозяйственном машиностроении, для изготовления ведер, баков и др. Машины для шовной сварки на переменном токе серии МШ могут переналаживаться с продольной на поперечную сварку. Для сварки на постоянном токе применяются машины серии МШВ.

3.7. Газовая сварка

При газовой сварке плавление металла происходит за счет теплоты, получаемой сжиганием ацетилена, пропан-бутана, природного газа, бензина, керосина в кислороде. Кислород доставляется к месту сварки в стальных баллонах (голубого цвета) давлением 15 МПа или в жидком виде. Ацетилен получают воздействием воды на карбид кальция в генераторах, станциях, установках серий УАС,

49

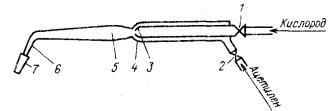

УСН, АСК, АСВ, АНВ, стационарных и переносных. Для начала и прекращения подачи газа на газовых баллонах имеются вентили. Газы к сварочным горелкам подаются по резинотканевым рукавам (шлангам), присоединяемым к баллонам через редукторы, понижающие давление и поддерживающие его и расход газа постоянным независимо от давления в баллоне. Наиболее распространены инжекторные горелки, например Г2-05 (рис. 3.4). Они позволяют работать уже при давлении ацетилена 0,5КПа. При открывании кислородного вентиля 1 кислород под давлением 0,4 МПа проходит в конус инжектора 3 и в камеру смешения 5, создает разрежение в камере инжектора 4 и тем самым засасывает (инжектирует) горючий газ (при открывании ацетиленового вентиля 2) в камеру смешения 5, откуда смесь по трубке наконечника 6 и по каналу мундштука 7 выходит из горелки.

Рис. 3.4. Инжекторная горелка

Универсальная горелка состоит из ствола, включающего рукоятку, вентили, присоединительные ниппели и трубки и набора наконечников, включающих инжектор, смесительную камеру, трубку наконечника и мундштук. Чем больше толщина свариваемого металла, тем больше должен быть номер наконечника.

Недостатком инжекторных горелок является необходимость корректировать состав смеси ацетиленовым вентилем, поскольку состав смеси в процессе работы меняется.

Газовая сварка экономически эффективна для малых толщин. Газовое пламя - наименее концентрированный источник сварочной теплоты, позволяющий избежать прожогов при сварке тонких листов. Качество газовой сварки несколько уступает дуговой сварке качественными электродами. Газовая сварка применяется для цветных металлов, инструментальных сталей и других сплавов, требующих медленного нагрева, для чугуна и других сплавов, требующих подогрева, для пайки, наплавки и в ремонтном деле.

50