Методическое пособие 581

.pdf

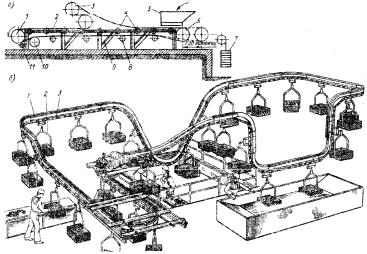

Рис. 5.3. Погрузчики

5.2. Транспортирующие машины

Транспортирующие машины (конвейеры) предназначены для перемещения массового груза непрерывным потоком без остановок для их загрузки и разгрузки. Массовыми называют грузы, состоящие из большого числа однородных частиц или кусков, а также штучные однородные грузы, перемещаемые в больших количествах. Основной характеристикой конвейеров является их объемная или массовая производительность. Все устройства непрерывного транспорта можно разделить на две группы: транспортирующие машины с тяговым органом (лента, цепь, канат), в которых груз перемещается вместе с тяговым органом, и транспортирующие машины без тягового органа.

Группа транспортирующих машин с тяговым органом

включает в себя ленточные и цепные конвейеры различного вида и назначения.

Вленточных конвейерах (рис. 5.4, а) лента используется в качестве транспортирующего органа, осуществляя одновременно тяговую связь между барабанами конвейера. В машиностроительном производстве ленточные конвейеры получили широкое применение для межоперационного транспортирования грузов в поточном производстве, для транспортирования в литейных цехах и пр.

Вцепных конвейерах тяговым органом являются цепи различного типа. Для перемещения груза конвейеры снабжаются пласти-

151

нами, образующими полотно конвейера, ковшами, люльками, тележками и т.п. Одновременно с транспортированием груза на цепном конвейере могут производиться различные технологические операции. Особенно широко применяют цепные конвейеры в сборочных цехах.

Для транспортирования штучных и массовых грузов, а также для автоматических поточных линий и линий сборки находят применение тележечные конвейеры, изгибающиеся в вертикальной или горизонтальной плоскости. Цепи этих конвейеров соединены с тележками, передвигающимися на катках по рельсам.

Задача транспортирования грузов по сложной пространственной трассе, проходящей на протяжении всего технологического процесса от получения первичной заготовки до готовой продукции, решается с помощью подвесных цепных конвейеров различных ти-

пов (рис. 5.4, б).

Рис. 5.4. Конвейеры с тяговым органом:

а– ленточный, б – подвесной цепной.

Кгруппе транспортирующих машин без тягового органа от-

носятся различные виды гравитационных устройств, качающиеся конвейеры, шнеки, пневматические устройства.

152

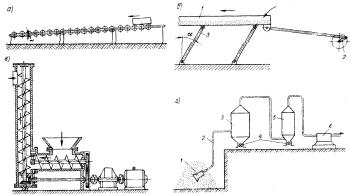

В гравитационных устройствах для транспортирования гру-

зов используют силу тяжести. Простейшими гравитационными устройствами являются наклонная плоскость, желоб, труба, по которым скатывается транспортируемый груз. К гравитационным устройствам для транспортирования грузов относятся также неприводные рольганги, в которых наклонная плоскость образована из ряда роликов, установленных на раме (рис. 5.5, а).

Качающиеся конвейеры (рис. 5.5, б) применяют для транспортирования на небольшие расстояния всех видов насыпных грузов, кроме липких. Качающийся конвейер представляет собой желоб, подвешенный или опертый на неподвижную раму. Желоб совершает колебательные движения, вследствие чего находящийся в нем груз перемещается вдоль желоба.

Шнеком (винтовым конвейером) называют устройство, в кото-

ром транспортирование материала по желобу или трубе осуществляется витками вращающегося винта. Витки винта штампуют из стального листа толщиной 4 - 8 мм и затем приваривают к валу, Шнеки применяют не только для перемещения груза по горизонтали, но также по наклонным и вертикальным желобам (рис. 5.5.6, в). Благодаря простоте герметизации трубопровода шнеки широко используют для транспортирования пылящих, горячих или выделяющих вредные испарения грузов. При помощи шнеков удобно транспортировать пылевидные, мелкозернистые и волокнистые материалы. В механообрабатывающих цехах шнеками транспортируют металлическую стружку.

Рис. 5.5. Конвейеры без тягового органа

153

Пневматические транспортирующие устройства предназначе-

ны для транспортирования по трубам в смеси с воздухом порошкообразных, мелковолокнистых и зернистых материалов, скорость которым сообщается движущимся потоком воздуха. В зависимости от способа создания движения воздуха по трубопроводам установки пневмотранспорта делят на всасывающие, нагнетающие и смешанные. На машиностроительных предприятиях для отвода стружки и пыли, образующихся при обработке резанием таких материалов, как текстолит, стекловолокно и т. п., широко применяют пневмоустройства всасывающего типа, работающие в результате создания в трубопроводе разрежения и всасывания в него атмосферного воздуха вместе с грузом. Во всасывающем устройстве вакуум-насос 6 (рис. 5.5.6, г) создает разрежение, благодаря которому воздух вместе со стружкой и пылью через сопло 1 засасывается в трубопровод 2. В отделительной камере 3 происходит осаждение груза, и воздух, содержащий мелкую пыль, проходят через фильтр 5. Очищенный воздух через вакуум-насос выбрасывается в атмосферу. Удаление груза производят через шлюзовые затворы 4, препятствующие засасыванию воздуха из атмосферы. При работе всасывающей установки отсутствует пыление, что весьма существенно в санитарногигиеническом отношении. Такие устройства пневмотранспорта целесообразно применять при необходимости доставки груза разветвленным трубопроводом из нескольких пунктов погрузки к одному пункту разгрузки.

5.3. Промышленные роботы

Для замены труда людей на тяжелых физических работах известный писатель К. Чапек в 1920 г. в своей фантастической пьесе RUR (Россумовские универсальные роботы) предложил использовать механических рабочих-роботов. Название «робот» образовано от чешского слова «robota», что означает тяжелый подневольный труд. Идею создания робота породило стремление заменить человека на тяжелых работах. Поэтому можно определить робот как автомат, осуществляющий механические действия, подобные действиям человека при выполнении физической работы.

Технико-экономическое и социальное значение применения промышленных роботов. В условиях ускоренного научнотехнического прогресса, когда происходит частая смена объектов

154

производства и повышаются требования к качеству продукции, технологические системы должны быть быстропереналаживаемыми на выпуск новой продукции по более прогрессивной технологии. В этих условиях использование промышленных роботов на основных технологических операциях, на вспомогательных и транспортных работах позволяет создавать многофункциональные, легко переналаживаемые технологические системы. Такие системы образуют принципиально новые технические средства, способные оперативно реагировать при изменении объектов производства.

Применение промышленных роботов в автоматизированных технологических системах позволяет освободить человека от непосредственного участия в производственном цикле. Замена человека роботом облегчает переход на двух- и трехсменную работу, что существенно повышает степень использования технологического оборудования. Широкие возможности открывает применение роботов на пути создания принципиально новых технологических процессов, которые не будут связаны с ограниченными физическими возможностями человека (грузоподъемности, быстродействия, повторяемости и т. д.).

В этих условиях требуется разработка новых принципов организации и управления работой технологической системы на базе применения ЭВМ и микропроцессорной техники.

Важное социальное значение применения роботов состоит не только в повышении культуры производства, но и в оздоровлении условий труда. Замена ручного труда машинным с участием промышленных роботов приведет к ликвидации производственного травматизма и многих профзаболеваний.

Социальное значение использования роботов состоит в том, что реализация целевой функции общественного производства, направленного на всестороннее развитие личности, требует расширения фонда свободного времени. При выполнении этого условия может происходить реальное развитие потребностей и их удовлетворение. При использовании достижений НТР свободное время станет действительным мерилом богатства общества.

Классификация промышленных роботов. Промышленные роботы классифицируются по назначению, конструктивным параметрам, способу управления, по быстродействию и точности движений. Классификационные деления представлены в таблице.

155

Классификация промышленных роботов

Классифи- |

Классификационные деления |

||

кационный |

|

|

|

Группа |

Тип, параметр |

||

признак |

|||

|

|

|

|

Назначение |

Основные, |

Универсальные, |

|

специализированные, |

|||

|

вспомогательные |

||

|

специальные |

||

|

|

||

|

Тип приводов |

Пневматический, гидравлический, |

|

|

|

электрический |

|

|

Грузоподъемность |

Сверхлегкие (до 1 кг), легкие (св. 1 |

|

|

|

до 10 кг), средние (св. 10 до 200 |

|

|

|

кг), тяжелые (св. 200 до 1000 кг), |

|

|

|

сверхтяжелые (св. 1000 кг) |

|

Конструк- |

Число манипуляторов |

Одноманипуляторные, двухмани- |

|

тивные |

|

пуляторные и т. д. |

|

показатели |

|

||

|

|

||

|

Параметры рабочей |

Прямоугольная, цилиндрическая, |

|

|

зоны |

сферическая, угловая |

|

|

Подвижность |

Подвижные, стационарный |

|

|

Способ размещения |

Напольные, подвесные, встраивае- |

|

|

|

мые |

|

|

Исполнение |

Нормальное, пылезащитное, влаго- |

|

|

|

защитное и др. |

|

Способ |

Программный, адап- |

Позиционное, контурное |

|

управления |

тивный, интеллекту- |

|

|

Быстродей- |

альный |

Малое (до 0,5 м/с), среднее (св. 0,5 |

|

|

|||

ствие |

|

до 1 м/с), высокое (св. 1,0 м/с) |

|

Точность |

Позиционирование, |

Малая (св. 1 мм), средняя (от 0,1 до |

|

|

отработка заданной |

1 мм), высокая (до 0,1 мм) |

|

|

траектории |

|

|

|

|

|

|

В зависимости от характера выполняемых функций в ходе реализации технологического процесса промышленные роботы делятся

156

на основные и вспомогательные. Если назначение робота связано с выполнением основной технологической операцией, т. е. с изменением состояния предмета труда (сварка, пайка, сборка и т. п.), то такие роботы принято считать основными. Роботы, выполняющие вспомогательные технологические приемы (установка заготовок в приспособление, удаление отходов из рабочей зоны прессов, контроль размеров и т. п.), составляют группу вспомогательных автоматов.

Основные и вспомогательные роботы по степени универсаль-

ности делятся на универсальные, специализированные и специ-

альные. Универсальные роботы предназначены для выполнения различных технологических операций и могут работать в различных технологических процессах, с различными видами оборудования. Универсальные роботы могут, например, устанавливать заготовку на токарный станок, производить разливку металла в формы и выполнять окраску изделий.

Специализированные промышленные роботы выполняют однородные технологические операции и приемы в определенном параметрическом диапазоне (например, обслуживание штамповочного пресса или токарного станка).

Специальные роботы предназначены для выполнения только конкретной технологической операции или приема (например, сборочный робот для сочленения двух деталей или для установки камня в часовой механизм).

Широкие технические возможности универсальных роботов отражаются, как правило, на их высокой стоимости: чем выше специализация промышленного робота, тем ограниченнее его технические возможности и ниже стоимость.

В роботах нашли применение все известные типы приводов:

пневматические, гидравлические и электрические. В некоторых конструкциях роботов имеются комбинированные приводы: пневмогидравлические, пневмоэлектрические и т. п. В комбинированных приводах максимально используются достоинства отдельных типов приводов и компенсируются их недостатки.

Основными исполнительными устройствами промышленных роботов являются манипуляторы - многозвенные механизмы с управляемыми приводами по всем степеням подвижности. Манипуляторы робота под действием его системы управления совершают движения, подобные движениям рук человека в его трудовой дея-

157

тельности. В зависимости от конструктивного построения технологической система и характера выполняемых роботами действий их конструкции могут быть выполнены с одним или несколькими одинаковыми манипуляторами. Большинство промышленных роботов имеет один манипулятор.

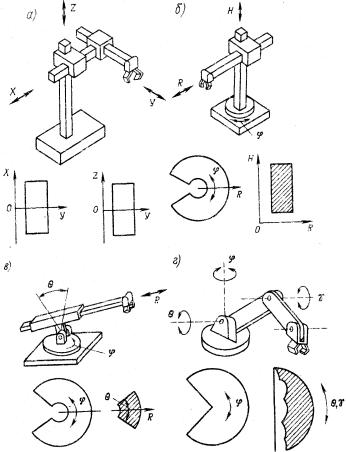

Параметры рабочей зоны манипулятора определяют область его пространства, в пределах которой робот может осуществлять рабочие действия. Рабочая зона манипулятора - это пространство, в котором находится его рабочий орган при всех возможных положениях звеньев манипулятора. Форма рабочей зоны определяется типом системы координат, в которой осуществляется движение рабочего органа манипулятора, и числом степеней подвижности манипулятора (рис. 5.6).

По способу управления промышленные роботы делятся на про-

граммные, адаптивные и интеллектуальные.

Роботы с программным управлением работают по заранее заданной жесткой программе. Они не реагируют на окружающую их обстановку и монотонно выполняют программные циклы. Это так называемые роботы первого поколения.

Роботы с адаптивным управлением работают по заранее заданному алгоритму управления. Они имеют средства очувствления (техническое зрение, устройства ориентации, датчики усилий и т. д.) и реагируют на изменение окружающей обстановки и меняющиеся условия работы, разрабатывают программу управления по обходу препятствий, выбору необходимых деталей и т. д. Такие роботы составляют группу роботов второго поколения.

Интеллектуальное управление наряду с очувствлением и раз-

витой системой обработки внешней информации имеют внутреннюю систему самообучения, которая выбирает и запоминает наиболее эффективные программные приемы выполнения рабочих действий. Такая развитая система управления наделяет робот искусственным интеллектом. Эта группа роботов относится к третьему поколению.

Быстродействие и точность являются главными показателями работы роботов. Эти параметры взаимосвязаны и характеризуют динамические свойства роботов. Классификационные деления по быстродействию и точности приведены в табл.5.1. Большинство (около 80 %) современных роботов имеет среднее быстродействие, а оставшаяся часть их общего парка - высокое быстродействие. Быст-

158

родействие робота определяет, с одной стороны, производительность технологической системы, а с другой - точность. Чем выше быстродействие робота, тем выше его производительность, но ниже точность. Быстродействие современных роботов является недостаточным, его требуется увеличить в 2 - 3 раза с сохранением необходимой точности работы.

Рис. 5.6. Схемы и рабочие зоны манипуляторов

Точность манипулятора выражается результирующей погрешностью позиционирования или отработки заданной траектории.

159

Большинство промышленных роботов в мире имеют среднюю точность. В электронной промышленности используются роботы с точностью до единиц микрометров. Погрешность манипулирования роботов для транспортных работ превышает 1 мм.

Наряду с классификационными подразделениями промышленные роботы характеризуются параметрами, оценивающими их технический уровень (удельную грузоподъемность, выходную мощность манипулятора, управляемость и т. п.). Эти показатели служат для оценки качества конструкции робота и предназначены для оптимизации параметров при проектировании и экономической оценке роботов.

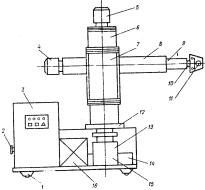

Компоновочные схемы и целевые механизмы промышлен-

ных роботов. В состав промышленного робота входят один или несколько механических манипуляторов, которые состоят из нескольких кинематических пар с поступательным или угловым перемещением. На манипуляторе устанавливается рабочий орган в виде захватного устройства (охвата) или специального инструмент (пульверизатор, сварочная головка и т. п.). Манипулятор и захватное устройство снабжаются силовыми приводами. Подвижные роботы имеют устройство передвижения. Управление движениями манипулятора, захватного устройства и механизма передвижения осуществляется системой автоматического управления с необходимым набором чувствительных элементов.

Компоновочная схема робота УМ-1, предназначенного для выполнения вспомогательных операций при автоматизации технологических процессов в машиностроении, приведена на рис. 5.7.

Рис. 5.7. Компоновочная схема робота УМ-1

160