Методическое пособие 581

.pdf

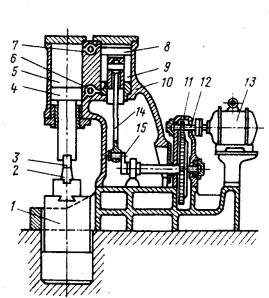

молотов, в 10 - 15 раз больше массы падающих частей. Чем больше масса шабота, тем выше КПД. Все части объединены в единое целое станиной 10. Молоты деформируют металл за счет энергии, накопленной падающими частями к моменту их соударения с заготовкой, пропорциональной массе падающих частей, которая и является энергетической характеристикой этих машин. Выпускаются с номинальной массой падающих частей от 1 до 5000 кг (модели МВ4127…М4140А). Область их применения – ковка мелких поковок (средняя масса фасонной поковки 20 кг).

Рис. 2.3. Пневматический ковочный молот

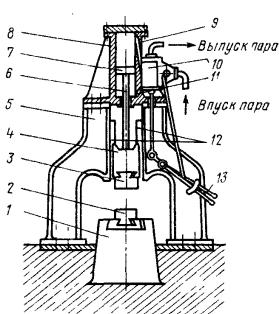

Паровоздушные ковочные молоты по принципу действия по-

хожи на пневматические, но приводятся в действие паром или подогретым сжатым воздухом давлением 0,7-0,9 МПа. Для их работы на заводе требуется наличие котельной или компрессорной. Делятся на арочные 1343А (рис.2.4), мостовые М1547 и одностоечные. Арочные и мостовые молоты имеют массу падающих частей от 1 до 8 тонн.

31

Рис. 2.4. Арочный паровоздушный ковочный молот

Гидравлические ковочные прессы (рис.2.5) являются маши-

нами статического действия, они характеризуются величиной развиваемого усилия. Усилие создается с помощью водной эмульсии или минерального масла, подаваемых в рабочий цилиндр 6 под давлением 20-30 МПа. Плунжер 5 передает усилие подвижной поперечине 4, несущей верхний боек 2 и перемещающейся по колоннам 3. Нижний боек 1 устанавливается на нижней неподвижной поперечине 12, которая колоннами 3 соединена с верхней неподвижной поперечиной 10, несущей рабочий цилиндр. Подъем подвижной поперечины вверх осуществляется подачей рабочей жидкости в возвратные цилиндры 9, плунжеры 8 которых посредством верхней поперечины 7 и тяг 11 поднимают подвижную поперечину. Выпускают прессы усилием от 5 до 125 МН. Область применения – изготовление крупных поковок из слитков до 400 тонн. Пример маркировки ПБ1341.

32

Рис. 2.5. Гидравлический ковочный пресс

При ковке в штампах металл ограничен со всех сторон стенками рабочей полости штампа и при деформации приобретает форму, соответствующую этой полости. Способ применяется в массовом и крупносерийном производствах.

Основные средства автоматизации ковки: ковочные краны,

ковочные манипуляторы, столы подъемно-поворотные.

Ковочные мостовые краны имеют две тележки: главная предназначена для манипулирования изделием (подача слитка под пресс, кантование его в процессе ковки); вспомогательная - для переноса инструмента и поддержки концов заготовки в процессе ковки. Ковочные поворотные краны применяют для обслуживания молотов с массой падающих частей 0,5 т и выше: для загрузки печей, подачи заготовок от печи к молоту, манипулирования заготовкой в процессе ковки, удаления поковки от молота. Для передачи заготовок и поковок применяют разнообразные склизы и конвейеры. Посадочные машины подают заготовки к печи, загружают их в печь, выдают их из печи к прессу.

33

Ковочные манипуляторы зажимают заготовку клещами, перемещают ее, вращают в горизонтальной плоскости (кантуют) и поднимают ее. Манипуляторы для инструмента подносят и удерживают инструменты в процессе ковки.

Столы подъемно-поворотные применяют для обеспечения захвата и перехвата заготовки манипулятором. Из печи заготовки укладывают на стол, находящийся на уровне пола. После подъема стола заготовка может быть захвачена манипулятором. Для перехвата заготовки манипулятор кладет ее на стол, который поворачивают на 180 °, после чего манипулятор берет заготовку за другой конец.

2.4. Штамповка

Штамповка – способ обработки металлов давлением, при котором течение металла ограничено поверхностями полостей и выступов штампа. Штамп - металлическая форма, верхняя и нижняя части которой образуют замкнутую полость по форме изготовляемой детали – штамповки. В зависимости от формы заготовки (лист, прокат и т.д.) и оборудования различают объемную и листовую штамповку, в зависимости от температуры процесса - холодную штамповку и горячую. Прообразом штамповки можно считать чеканку монет. Преимущества метода: в десятки раз производительнее ковки, штампованные детали имеют в 2-3 раза меньшие припуски на обработку, чем кованые, т.е. выше процент использования металла, возможностьполучатьзаготовки болеесложной конфигурации.

Для горячей объемной штамповки применяются паровоз-

душные штамповочные молоты, кривошипные горячештамповочные прессы, винтовые прессы, гидравлические штамповочные прессы, горизонтально-ковочные машины.

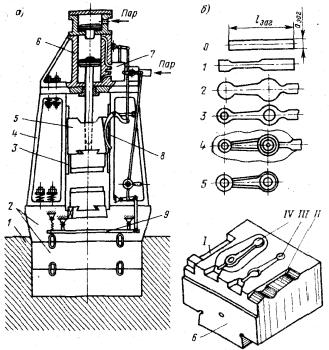

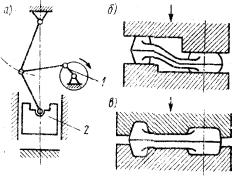

Паровоздушные штамповочные молоты (ПШМ) (рис. 2.6)

конструктивно несколько отличаются от ковочных паровоздушных молотов.

34

Рис. 2.6. Паровоздушный штамповочный молот и штамп к нему

При штамповке металл, преодолевая сильное сопротивление, вытекает из штампа, заполняя заусенечную (облойную) канавку. Удары молота в этот момент гораздо жестче, чем при ковке. Поэтому для обеспечения повышенной точности поковок шабот 2 ПШМ и фундамент 1 гораздо массивнее, чем у ковочных молотов, стойки 4 установлены непосредственно на шаботе и связаны подпружиненными болтами во избежание разрыва болтов при жестких ударах. ПШМ имеют регулируемые направляющие 3 бабы 5 для установки необходимого зазора. Парораспределительным золотником 7 посредством педали 9 управляет сам штамповщик (а не подручный, как при ковке). При ненажатой педали криволинейный рычаг 5, воздействуя на парораспределитель, заставляет бабу качаться в верхнем положении, так как пар попеременно поступает в поршневую и штоковую полости рабочего цилиндра 6. ПШМ - машины динамического действия и их главной энергетической характеристикой является

35

масса падающих частей. Изготовляются ПШМ с массой падающих частей от 0,63 до 25 т.

Инструментом при штамповке на ПШМ служит штамп, нижняя половина которого показана на рис. 2.6, б. Штамп может иметь от одного до нескольких ручьев (на рисунке - 4). Ручей - совокупность вырезов в верхнем и нижнем штампе, одновременно деформирующих заготовку. Штамп инструмент специальный, предназначенный для получения только одного типоразмера поковки. Вследствие ударного характера работы ПШМ, верхний и нижний штампымассивные монолиты из дорогой легированной штамповой стали для горячего деформирования (например, 5ХНВ, 5ХГМ, 5ХНМ или др.). Их обработка производится на копировальных станках или станках с ЧПУ, она длительна, трудоемка и дорога. Однако по сравнению с ковкой штамповка обеспечивает значительно более высокую производительность, позволяет получать более сложные, приближенные по формам и размерам к детали поковки, требующие меньшего объема обработки резанием за счет меньших припусков.

Суммируя достоинства и недостатки штамповки на ПШМ, можно сказать следующее. ПШМ позволяют получать поковки с большой разницей площадей поперечных сечений по длине без привлечения другого оборудования. Вследствие отсутствия выталкивателей в штампах уклоны на поковках значительны. ПШМ требуют для своей работы наличия котельной для производства пара или подогрева сжатого воздуха, получаемого в компрессорной; остальное штамповочное оборудование имеет электрический (в наше время - универсальный) привод. Штамповка на ПШМ требует хорошей подготовки рабочего. Резкие удары ППМ могут сильно мешать работе соседнего оборудования, сотрясая его, поэтому ПШМ часто устанавливают на амортизаторы-виброгасители. Ударный характер работы приводит к повышенной опасности для работающих, требует от них повышенного внимания и ведет к повышенной утомляемости, однако делает ПШМ предпочтительными для получения поковок с относительно высокими ребрами.

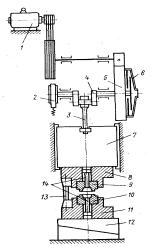

Кривошипные горячештамповочные прессы (КГШП) (рис. 2.7) приводятся от электродвигателя 1. Через передачи вращение передается на шестерню 5, свободно сидящую на кривошипном валу 4. При нажатии штамповщиком педали фрикционная муфта 6 соединяет шестерик 5 и вал 4, кривошип поворачивается и связанные с ним шатун 3 и ползун 7 движутся в направляющих вниз, деформи-

36

руют заготовку и, пройдя нижнюю мертвую точку, возвращаются. В верхнем положении ползуна муфта 6 выключается и тормоз 2 останавливает кривошипный вал 4. Верхняя плита блока 8 крепится к ползуну и ходит по двум направляющим колонкам 13.

Рис. 2.7. Кривошипный горячештамповочный пресс

Штамповые ручьи располагаются во вставках 9 и 10, имеющих выталкиватели 14 и в закрепленных в верхней 8 и нижней 11 плитах блока. Стандартный блок имеет три пары вставок. Клин 12 позволяет регулировать штамповую высоту.

Скорость движения ползуна КГШП (около 0,8 м/с) примерно в 10 раз меньше, чем у ПШМ, т. е. его воздействие на заготовку близко к статическому, и главной характеристикой КГШП является развиваемое им усилие, которое может быть от 6,3 до 125 МН. Считается, что при штамповке 1 (одна) тонна массы падающих частей ПШМ эквивалентна 10 МН усилия КГШП.

Неударный характер работы КГШП влечет за собой некоторые последствия. Хуже заполняются тонкие глубокие полости в штампе вследствие отсутствия действующих на металл инерционных сил. Хуже чем на ПШМ отделяется окалина, что делает необходимым введение механической очистки или гидроочистки либо применение безокислительного и малоокислительного нагрева. Штампы изготовляются сборными. Фундаменты КГШП не столь мощны, как у ПШМ, здания прессовых цехов могут быть более легкими и дешевыми, сотрясение при работе КГШП значительно слабее и поэтому

37

не так вредно сказывается на работе окружающего оборудования, как сотрясение при работе ПШМ. Отсутствие шума и сотрясений снижает утомляемость работающих. Работа на КГШП более безопасна и требует менее высокой квалификации, чем на ПШМ. Верхний и нижний штампы КГШП имеют выталкиватели, что позволяет уменьшить уклоны на поковках, тем самым экономя металл и уменьшая стоимость обработки резанием. Точность поковок КГШП выше, чем поковок ПШМ. Стоимость КГШП приблизительно в 3 раза больше, чем у соответствующего ПШМ, производительность больше на 30 %, КПД - в 3 - 4 раза выше, чем у ПШМ. Источник энергии для КГШП (электроэнергия) самый современный и универсальный (не требуется строительства котельных, как для ПШМ).

Винтовые прессы (ВП) имеют в начале деформирования достаточно большую скорость ползуна (3-4 м/с), поэтому их иногда относят к молотам. Однако технологически они ближе к прессам. Поэтому ВП характеризуются развиваемым ими усилием. ВП просты по конструкции, в наладке и обслуживании. Обеспечивают стабильную точность поковок. Широко применяются в мелкосерийном и серийном производстве для точной штамповки турбинных лопаток, дисков, шестерен.

Гидравлические штамповочные прессы имеют усилие до 750

МН и применяются для штамповки крупных заготовок, штамповки из малопластичных материалов и выполнения операций, требующих большого усилия на протяжении большого хода.

Горизонтально-ковочные машины (ГКМ) – кривошипная машина, траектория ползуна которой лежит в горизонтальной плоскости. Позволяет получать заготовки, приближенные по форме и размерам к готовым деталям, экономит металл, уменьшает трудоемкость последующей механической обработки, снижает себестоимость деталей. Заготовками для штамповки на ГКМ служат различные (чаще круглые) прутки или трубы. На ГКМ получают заготовки от 0,1 до 100 кг средней сложности в серийном и массовом производстве.

Для обеспечения более высокой чистоты поверхности, большей точности размеров изделия применяют холодную штамповку для изготовления небольших деталей массой до 1 кг. Применяются

прессы чеканочные кривошипно-коленные КВ8334, автоматы холодновысадочные АГ1216, А1221А, АВ1919Б.

Прессы чеканочные кривошипно-коленные КВ8334 ...

38

К504.003.844 (усилие последнего - 25 МН) имеют привод на основе кривошипно-шатунной системы 1 (рис. 2.23, а), позволяющей развивать большие усилия при небольшом ходе ползуна 2.

Автоматы холодновысадочные двухударные с цельной мат-

рицей АГ1216 ... А 1221А (последний производит изделия с наибольшим диаметром стержня 12 мм) применяются для холодной высадки из калиброванного материала заклепок и заготовок болтов и винтов. Производительность до 300 шт./мин.

Рис. 2.8. Схемы кривошипно-коленного пресса (а), плоскостной (б) и объемной (в) калибровки

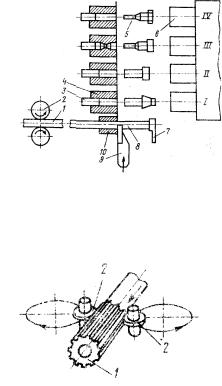

Автоматы холодноштамповочные четырехпозиционные

для крепежных изделий стержневого типа АВ1919Б ... АБ1924 (последний для изделий со стержнем диаметром до 24 мм) имеют (рис. 2.9) позицию отрезки и четыре позиции штамповки (I - IV) с пуансонами 6, матрицами 4 с выталкивателями 3 (5 изделие). На позиции отрезки пруток 1 подается валками 2 до упора 7. Заготовка 8 необходимой длины отрезается сдвигом ножа 9 относительно отрезной матрицы 10. Затем заготовка автоматически переносится по позициям штамповки. Производительность 40 - 220 шт./мин.

Автоматы холодноштамповочные многопозиционные га-

ечные АА1617 ... АВ1823 применяют для получения гаек и аналогичных им деталей.

Холодное накатывание резьб, червяков, шлицев, зубьев и других элементов (рис. 2.10, где 1 изделие, 2 инструмент) по сравнению с резанием позволяет достичь экономии металла, повысить производительность труда, увеличить долговечность изделий,

39

сократить производственные площади. Оно может осуществляться методами копирования (профиль инструмента копирует профиль впадины между зубьями, выдавливаемой в заготовке) и огибания (в процессе накатывания имитируется зацепление накатываемой шестерни с накатником, т. е. происходит обкатка шестерни накатником, что и дало второе название этому методу - метод обкатки).

Рис. 2.9. Схема четырехпозиционного холодновысадочного автомата

Рис. 2.10. Схема накатывания профилей

Листовая штамповка – способ получения тонкостенных изделий плоской или пространственной формы. Заготовкой служит лист, полоса или лента. Тонколистовой материал (до 4 мм) штампуют без нагрева, толстолистовой – с нагревом. Для выполнения операций листовой штамповки выпускаются кривошипные прессы уси-

лием от 63 до 50000 кН, листоштамповочные автоматы. Могут также применяться электромагнитные, гидравлические, пневма-

40