- •1. Причины повреждения глаз при работе на металлорежущих станках

- •2. Исследование воздушной среды на пыль

- •3. Анализ существующих способов удаления стружки и пыли

- •1_ Окно; 2 — ограждение; з — копирная линейка; 4 — цилиндры гидропривода подачи

- •— Полость резцедержателя;

- •— Крепежные винты; 3 — боковая дверца; 4 — резец; 5— корпус резцедержателя; 6 — переходный фланец; 7 — гибкий рукав

- •4. Влияние различных факторов на формообразование и направление потока стружек

- •5. Пневматические пылестружкоприемники

- •6. Пневматическая система удаления пыли и стружки от режущих инструментов

- •7. Удаление пыли от абразивных инструментов, работающих без охлаждения

7. Удаление пыли от абразивных инструментов, работающих без охлаждения

В настоящем разделе рассматриваются различные конструкции пылеприемников и отсасывающих устройств к плоскошлифовальным и заточным станкам, предназначенным для работы без охлаждения. Эти станки в общем парке шлифовальных станков имеют значительный удельный вес, применяются почти на всех промышленных предприятиях, и эффективное обеспыливание в процессе их эксплуатации является весьма важной задачей.

Известно, что при шлифовании от поверхности соприкосновения абразивного круга с обрабатываемой деталью отделяется большое количество смешанной пыли (пылевые частицы абразива и обрабатываемого материала). Предельно допустимая концентрация абразивной пыли в зоне дыхания станочника по санитарным нормам СН 245—93 не должна превышать 5 мг/м3 воздуха.

В ряде же случаев следует ориентироваться на меньшую предельно допустимую концентрацию пыли в зоне дыхания работающих в зависимости от физико-химического состава обрабатываемого материала.

Количество пыли, отделяющейся от обрабатываемого материала и абразивного инструмента, зависит от ширины шлифования, режимов резания (v, s и t), физико-механических свойств обрабатываемого материала и характера абразива (по связке и режущим зернам).

Замечено, что при грубом шлифовании (обдирка) количество пыли, отделяющейся в процессе резания абразивными инструментами, колеблется в пределах 100—300 г/ч машинного времени, а при тонком шлифовании и заточке металлического режущего инструмента — 25—50 г/ч машинного времени. При этом пыль обрабатываемого материала составляет приблизительно 65—80% от общего количества пыли, отделяющегося в процессе обработки абразивным инструментом.

При решении задачи обеспыливания для рассматриваемых абразивных станков следует, в значительной степени, исходить из предпосылок, сделанных выше при решении задачи удаления стружек и пыли в процессе фрезерования хрупких материалов дисковыми фрезами.

Эти виды резания имеют много общего, особенно в форме и направлении движения потока пылевых частиц.

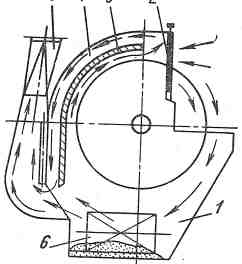

Наблюдая работу шлифовального круга, легко заметить два пылевых потока, отделяющихся от места обработки: один (основной) направлен по касательной к окружности круга, а второй поток мелких пылевых частиц движется вокруг круга в сторону вращения последнего (рис. 99).

Рис. 99 Пылевой поток при шлифовании

Форма и направление этих пылевых потоков достаточно ясно наблюдается по огневым линиям, образующимся при активной работе абразивного круга. Как видно на рисунке, при шлифовании без охлаждения основной поток пылевых частиц имеет форму клина (у места его образования). Пылевые потоки при шлифовании направлены в сторону вращения абразивного круга. Угол клина θ и угол отклонения основного потока от обрабатываемой поверхности θl зависят главным образом от режимов резания и, в меньшей степени, от физико-механических свойств обрабатываемого материала. Практически угол θ1 невелик и колеблется в пределах 2—5°.

Таким образом, эффективное удаление пыли при обработке абразивными кругами во многом зависит от конструкции пыле-приемника, от расположения его относительно направления потока пылевых частиц, от степени регулирования приемника по мере срабатывания абразивного инструмента. Весьма важно, чтобы пылеприемник был органически связан с ограждением круга. При проектировании шлифовальных станков и пылеприемников для шлифовальных и особенно заточных станков в ряде случаев не учитывают необходимость удаления пылевых частиц, образующихся при правке абразивного инструмента. Как видно на рис. 100, пылеприемник 1 не сможет улавливать основной поток пыли, образующийся при правке круга инструментом 2, так как этот поток не направлен во входное отверстие пылеприемника.

Рис. 100. Правка абразивных кругов без надлежащего удаления пыли

Многие полагают, что правка абразивного круга производится редко и защитить правильщика от пыли можно соответствующим респиратором и защитными очками. Однако для получения деталей высокого качества абразивный круг необходимо периодически (и довольно часто) править, подобно тому, как резец или фрезу по мере их износа и затупления следует затачивать. Правка абразивного инструмента придает ему требуемую геометрическую форму, восстанавливает остроту абразивных зерен и снимает с рабочей поверхности круга слой грязи, образовавшийся в процессе обработки.

При правке абразивного инструмента выделяется огромное количество пыли, которая долгое время витает в воздухе и которой дышат все, кто находится в зоне запыленности. Эта пыль постепенно оседает на оборудовании, попадает в его трущиеся части и способствует их преждевременному износу.

Защитные кожухи-пылеприемники. При проектировании кожухов-пылеприемников для абразивных станков, работающих без охлаждения, необходимо исходить из двух основных положений:

обеспечения наиболее полного улавливания и отсоса пылевых частиц и мелких стружек непосредственно из зоны их образования, при работе круга и в процессе его правки;

достижения максимальной безопасности в случае разрыва абразивного круга путем наиболее полного его укрытия кожухом достаточной прочности.

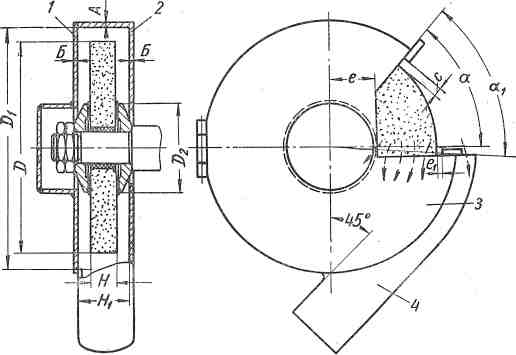

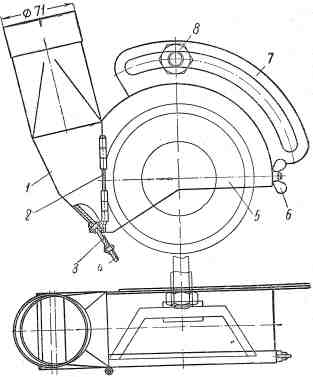

На рис. 101 показана схема устройства защитного кожуха-пылеприемника для обычных заточных станков. Эта схема приводится нами не только как рекомендация для указанных станков, но и для рассмотрения некоторых общих нормативных требований, предъявляемых к кожухампылеприемиикам. Кожух-пылеприемник состоит: из корпуса 2, в котором размещен абразивный круг; дверцы 1, надежно закрепленной болтами или специальными замками (на рис. 101 не показаны); пылеприемной части 3 и отсасывающего патрубка 4. Входное отверстие патрубка 4 расположено встречно к основному потоку пылевых частиц, отделяющихся в процессе обработки (заточки) инструмента.

Угол открытия защитного кожуха для различных абразивных станков выбирается в соответствии с требованиями правил техники безопасности. Для обычных заточных станков угол не должен превышать 65°. В целях повышения безопасности следует принимать возможно меньшие углы открытия 1. Так, например, при ручной заточке режущего инструмента, в большинстве случаев, вполне достаточным для работы является угол — 45 - 50°.

Величина е зависит от диаметра крепежных шайб, которые также нормализованы. Рекомендуется принимать е = 0,51.

Между абразивным кругом и стенками защитного кожуха-пылеприемника должны быть зазоры, достаточные, для того чтобы круг или закрепляющие его детали не касались внутренних стенок кожуха. При чрезмерно больших зазорах увеличивается опасность вылета осколков круга в случае его разрыва и ухудшаются условия отсоса пыли. Зазор между новым кругом и внутренней цилиндрической частью кожуха может колебаться в пределах 3—5% от диаметра круга.

Рис. 101 Схема устройства защитного кожуха-пылеприемника

Боковые зазоры между торцовой поверхностью круга и боковой стенкой кожуха следует предусматривать в пределах 10—15 мм, т. е. H1 = Н + 20 ÷ 30 мм. Зазор С не должен быть больше 6 мм (С < 6 мм). Защитный кожух необходимо делать весьма прочным, для того чтобы в случае разрыва круга он мог не только удержать осколки от разлетания по рабочему мосту, но и сохраниться для дальнейшей службы. Поэтому в качестве материала для изготовления защитных кожухов-пылеприёмников допускается сталь и ковкий чугун. Последний только для шлифовальных кругов, работающих с окружной скоростью до 35 м1сек.

Толщина стенок защитного кожуха-пылеприемника по периферии Л и по торцу Б определяется расчетом или выбирается по нормали И29-1 (табл. 27 и 28),

Таблица 20

Наименьшие толщины стенок защитных кожухов шлифовальных кругов, работающих с окружной скоростью до 35 м/сек

Диаметр шлифовального круга в мм |

Размер в мм |

Материал кожухов |

||||||||

Ковкий чугун К 433-8; К 435-10 |

Стальное литье 25ЛК11, 35ЛК1Г |

Сталь листовая Ст. 2, Ст. 3 |

||||||||

Наибольший высота шлифовального круга в мм |

||||||||||

50 |

100 150 |

50 100 150 |

50 100 150 |

|||||||

75—150 |

А Б |

6 |

8 |

10 / 8 |

4 |

6 |

6 |

3 2

|

3 2 |

4 2

|

151—300 |

А |

9 |

9 |

9 |

6 |

8 |

10 |

4 |

5 |

6 |

Б |

8 |

8 |

8 |

4 |

6 |

8 |

2 |

3 |

3 |

|

301—400 |

А |

13 |

13 |

16 |

8 |

10 |

12 |

4 |

5 |

6 |

Б |

9 |

9 |

13 |

6 |

8 |

10 |

3 |

3 |

4 |

|

401—500 |

А |

16 |

16 |

19 |

10 |

12 |

14 |

6 |

7 |

8 |

Б |

13 |

13 |

16 |

8 |

10 |

12 |

4 |

5 |

6 |

|

501—600 |

А |

19 |

19 |

22 |

12 |

14 |

16 |

8 |

8 |

9 |

Б |

16 |

16 |

16 |

10 |

12 |

14 |

5 |

6 |

7 |

|

(И) 1-750 |

А |

22 |

22 |

25 |

15 |

17 |

19 |

9 |

10 |

11 |

Б |

19 |

19 |

19 |

13 |

15 |

17 |

8 |

8 |

8 |

|

751 1100 |

А |

25 |

29 |

32 |

18 |

20 |

23 |

12 |

14 |

16 |

Б |

22 |

22 |

22 |

16 |

19 |

21 |

9 |

10 |

12 |

|

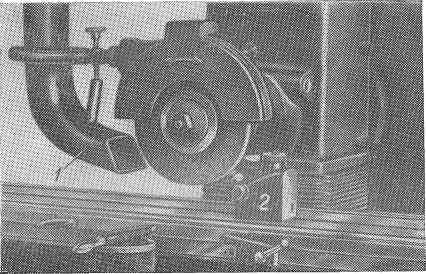

На рис. 102 показан защитный кожух-пылеприемник, предназначенный для обдирочно-заточных станков, работающих при ручной подаче обрабатываемой детали или затачиваемого инструмента на абразивный круг.

Это устройство представляет собой камеру 7, снабженную дверцей 11, пылеприемной частью 9 и отсасывающим патрубком 6

Таблица 21

Наименьшие толщины стенок защитных кожухов шлифовальных кругов, работающих с окружной скоростью свыше 35 м/сек до 50 м/сек. Крышка кожуха с отбортовкой)

Диаметр шлифовального круга в мм |

Размер в мм |

Материал кожухов |

|||||

Стальное литье 25ЛК11, 35ЛК11 |

Сталь листовая Ст. 2, Ст. 3 |

||||||

Наибольшая высота шлифовального круга в мм |

|||||||

50 |

100 |

150 |

50 |

100 |

150 |

||

75-150 |

А |

6 |

8 |

10 4 |

4 |

5 |

|

Б |

— |

7 |

8 |

3 |

3 |

3 |

|

В |

— |

— |

— |

5 |

5 |

5 |

|

151-300 |

А |

7 |

9 |

- |

5 |

7 |

7 |

Б |

— |

8 |

8 |

4 |

4 |

4 |

|

В |

— |

— |

— |

7 |

7 |

7 |

|

301—400 |

А |

10 |

12 |

14 |

7 |

8 |

9 |

Б |

— |

10 |

11 |

5 |

5 |

6 |

|

В |

— |

— |

— |

8 |

8 |

8 |

|

401-500 |

А |

13 |

15 |

17 |

8 |

9 |

11 |

Б |

11 |

12 |

14 |

7 |

7 |

8 |

|

В |

— |

— |

— |

10 |

10 |

12 |

|

501-600 |

А |

16 |

18 |

20 |

10 |

11 |

13 |

Б |

13 |

15 |

17 |

7 |

8 |

9 |

|

В |

— |

— |

— |

10 |

12 |

12 |

|

Последний присоединяется к индивидуальной или групповой отсасывающей системе. Дверца 11 закрепляется затворами 8 и 10.

Верхняя часть камеры ограждает круг и одновременно служит пылеприемннком. Для увеличения относительной скорости подтекания воздуха к всасывающему отверстию вокруг последнего предусмотрены неподвижные щитки 2, 3 и подвижный щиток 1, регулируемый по мере срабатывания абразивного круга, а также подручник 4.

Рис. 102. Защитный кожух-пылеприемник

Нижняя часть камеры 7 служит в качестве уловителя и сборника крупной пыли, которая периодически удаляется через отверстие, плотно закрытое во время работы станка шибером 5. В процессе обработки основная масса воздуха засасывается через пылеприемник 9 и щели, образующиеся между кругом и щитками 1,2,3. Крупная пыль задерживается в нижней части камеры 7, а мелкая — фильтром отсасывающего устройства.

При такой конструкции защитно-обеспыливающего устройства значительно облегчается транспортировка пыли по воздухопроводам и уменьшается загрузка фильтра, так как транспортируется и фильтруется только мелкая пыль.

В данном случае скорость воздуха во всасывающем отверстии пылеприемника может быть принята в пределах 8— 10 м/сек.

Объем отсасываемого воздуха в значительной степени определяется конструктивными особенностями защитного кожуха пылеприемника. По данным канд. техн. наук М. Ф. Бромлея [4], для рассматриваемой конструкции принимают:

L = 1.2 v0 F0 3600 м3/ч

где L — объем отсасываемого воздуха в м3/ч;

v0 — скорость воздуха во всасывающем отверстии в м/сек;

Fo — площадь всасывающего отверстия;

1,2 — коэффициент запаса на просасывание воздуха через щели и неплотности в защитно-обеспыливающем устройстве.

Скорость v0 на основании опытных данных принимается равной 0,3 Vокр VОКР — окружная скорость круга в м/сек (для нового круга).

Для ориентировочных подсчетов, независимо от конструкции защитно-обеспыливающего устройства, объем отсасываемого воздуха иногда определяют по формуле

L = 1,2D0 м3/ч,

где .D..0 — диаметр абразивного круга в мм.

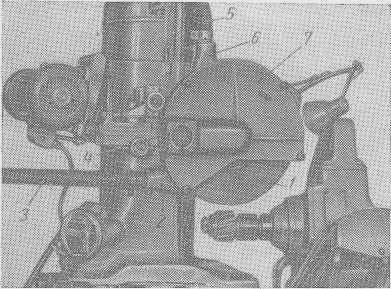

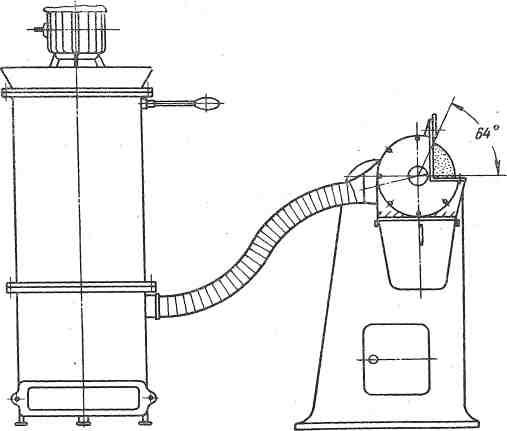

На рис. 103 показан защитный кожух-пылеприемник (левый) для универсальных заточных станков модели ЗА64.

Кожух-пылеприемник состоит из всасывающего патрубка 1, ограждения с дверцей 5, закрепленной посредством шарнира 2 и гайкой-барашком 6, фартука 5, упрочненного тонкой пластинкой 4.

Кожух-пылеприемник закрепляется на станине станка болтом (штырем) 8, проходящим через прорезь в задней стенке 7. Таким образом, кожух-пылеприемник может быть повернут вокруг оси абразивного круга на 90° и закреплен в положении, соответствующем условиям заточки разнообразного режущего инструмента. Фартук 3 обеспечивает направление потока пылевых частиц во всасывающее отверстие патрубка 1. Рекомендуются следующие технические условия на проектирование таких кожухов для заточных станков типа ЗА64.

Рис. 103. Защитный кожух-пылеприемник для универсального станка ЗА64

Диаметр абразивного круга 100—150 мм. Ширина абразивного круга 45 мм. Число оборотов круга 3800 и 5700 в мин. Окружная скорость на периферии 30 м/сек. Рекомендуемые скорости всасывания в отверстии приемного патрубка 15—20 м/сек.

Объем отсасываемого воздуха 280—360 м3/ч. Коэффициент местного сопротивления кожуха ε = 3. Из отечественного и зарубежного опыта известны отдельные решения, предусматривающие удаление пыли от абразивного инструмента комплексно — при шлифовании и при правке абразивного круга.

В основе таких устройств лежит специальная конструкция ограждения круга, в которое встроены пылеприемники и приспособления для правки абразивного инструмента.

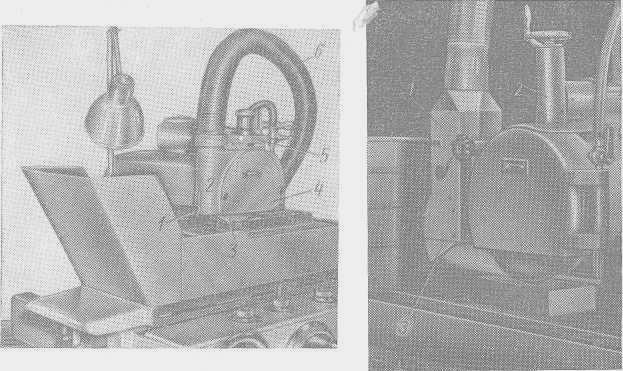

Рис. 104 Шлифовальная головка, зубошлифовального станка 5893

На рис. 104 показана головка зубошлифовального станка модели 5893. Абразивный круг 1 огражден специальным защитным кожухом 7, в котором предусмотрены два пылеприемных патрубка 2и 6. Патрубок 2 предназначен главным образом для отвода пыли, образующейся при шлифовании, а патрубок 6для отвода пыли приправке абразивного круга. Приспособление для правки частично размещено в кожухе 7,поэтомупоследний имеет выпуклую форму. Пылеприемные патрубки 2 и 6 соединяются с отсасывающим устройством гибкими рукавами 5 и 3. На рис. 105 показан плоскошлифованный станок SPG20. В этой конструкции также предусмотрены встроенные пылеприемник и приспособления для правки абразивного круга. Пылеприемник 3 удобно регулируется по высоте и закрепляется в нужном положении винтом 1, Приспособление 5 для правки абразивного круга вмонтировано в кожух 2, снабженный съемной торцовой крышкой 4.

Рис. 105 Плоскошлифовальный станок SPG – 20 с регулируемым пылеприемником

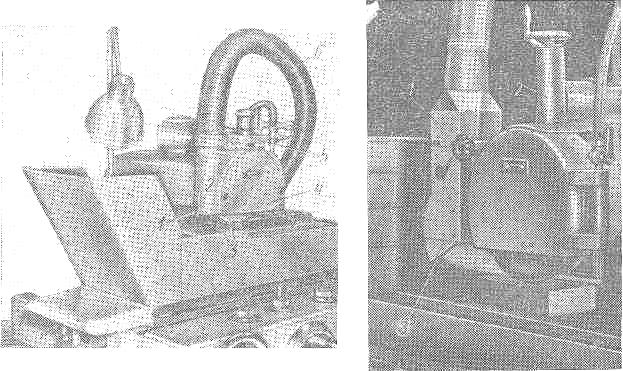

В процессе шлифования и при правке абразивного круга основной поток пылевых частиц удаляется через пылеприемник 3, который посредством гибкого металлического рукава 6 соединен с индивидуальным отсасывающим устройством. На рис. 106 показан кожух-пылеприемник к плоскошлифовальному станку BLOHM FLACH SCHLEIF MASCHINEN. И в этом случае пылеприемник 1 и приспособление для правки круга 2 органически связаны с защитным кожухом. Для наиболее полного улавливания пыли, образующейся в связи с износом абразивного инструмента, предусмотрена регулируемая направляющая потока 3.

Рис. 106 Кожух-пылеприемник к плоскошлифовальному станку BLOHM FLACH SCHLEIF MASCHINEN

Рис. 107 Регулируемый кожух-пылеприемник (Германия)

Иная конструкция кожуха - пылеприемника для плоскошлифовального станка разработана в Германии (рис. 107). Пылеприемная часть 1 отнесена на значительное расстояние от абразивного круга и снабжена регулируемой направляющей 2, охватывающей приемную часть с внешней стороны.

Работы по изысканию наиболее эффективных кожухов-пыле-приемников проводятся во многих странах. Институт охраны труда в Праге на основе своих исследований считает наиболее эффективным кожух-пылеприемник, разработанный М. Машатой (рис. 108).

Рис. 108 Кожух-пылеприемник, разработанный М. Машатой

Внутри кожуха 1 перегородка 3 образует канал 4. Окружной поток пыли, встречая на своем пути заслонку 4 теряет скорость и через канал 4 отсасывается в трубопровод 5. В нижней части кожуха предусмотрен уловитель крупной пыли 6.

Защитный экран станка (на рисунке не показан) снабжен трубкой с отверстиями для подачи сжатого воздуха, который образует завесу, препятствующую проникновению пыли в зону дыхания.

Выше говорилось о том, что при проектировании защитно-обес-пыливающих устройств во многих случаях не предусматривается удаление пыли при правке абразивного инструмента. Это особенно относится к заточным станкам. Кроме того, было показано на примерах, что при конструировании плоскошлифовальных и специальных заточных станков в ряде случаев правящее приспособление встраивается в защитно-обеспыливающий кожух, чем достигается обеспыливание при правке абразивного круга.

Нам представляется целесообразным рекомендовать встроенное правящее приспособление и при проектировании заточных станков.

Отсасывающие устройства. Проблема удаления пыли при абразивной обработке без охлаждающих жидкостей привлекает внимание станкостроителей и инженерно-технических работников заводов, эксплуатирующих шлифовальные и заточные станки. Создано большое количество различных пылеотсасывающих устройств. Они могут быть разделены на двегруппы:

1. Индивидуальные отсасывающие устройства:

а) в виде специальных приставок, конструктивно не связанных со станком,

б) в виде отсасывающих устройств, встроенных в станок и составляющих его неотъемлемую часть.

2. Групповые отсасывающие системы, предназначенные (как показывает само название) для удаления пыли от группы абразивных станков одного или разного назначения.

Ниже приводятся некоторые примеры таких устройств. Индивидуальные отсосы-приставки. Созданию таких устройств в России и за рубежом уделяется значительное внимание. Обычно они эффективно работают при наличии двух- и трехступенчатой системы очистки воздуха от пыли и при своевременной очистке фильтров, загрязняемых пылью. Период между необходимыми очистками фильтра от пыли определяется характером отсасываемой пыли, пылевой и воздушной нагрузками на единицу поверхности фильтра.

Если фильтр своевременно не очищать, то будет расти его сопротивление и резко снизится эффективность отсасывания пыли из зоны резания.

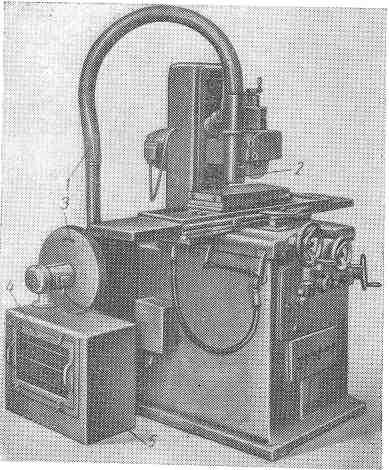

На рис. 109 в качестве примера показан наиболее простой отсос-приставка к плоскошлифовальному станку марки FF 600.

Рис. 109 Отсос-приставка к плоскошлифовальному станку марки FF 600

Это устройство состоит из регулируемого пылеприемника 2, гибкого металлического рукава 1, вентилятора 3, пылеосадочной камеры 5 и сетчатой крышки — масляного фильтра 4. Как видно на рис. 109, отсос-приставка занимает некоторую производственную площадь.

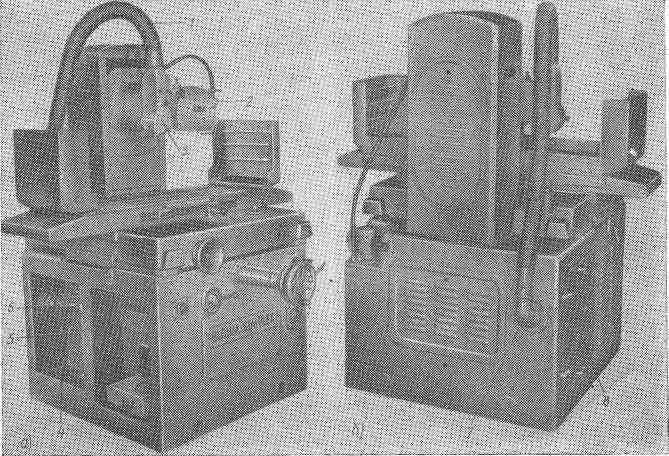

Стремясь сократить площадь для размещения отсоса-приставки, конструкторы станков прибегают к различного рода рациональным компоновкам. На рис. 110 показан плоскошлифовальный станок DIA WERKZEUG MASCHINEN UND METTALL-WAREN с рационально скомпонованным отсосом-приставкой. Отличительной особенностью этого индивидуального отсоса является встроенный вентилятор с электродвигателем в корпусе отсоса и съемная головка 2, закрепляемая в рабочем положении на пылесборнике 2 замками 3.

Рис. 110. Компоновка отсоса-приставки около станка

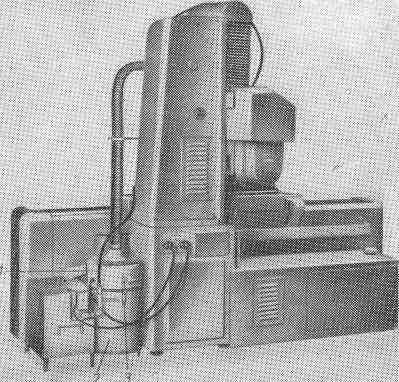

На рис. 111 показана компоновка отсоса-приставки на универсальном плоскошлифовальном станке фирмы SCHNEIDER. Отсос-приставка закреплен на салазках станка, имеет двухступенчатую очистку воздуха от пыли и сменный пылесборник 1, закрепляемый в рабочем положении рукояткой 2.

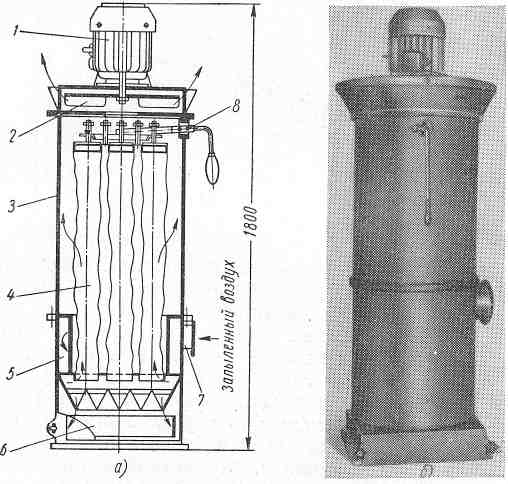

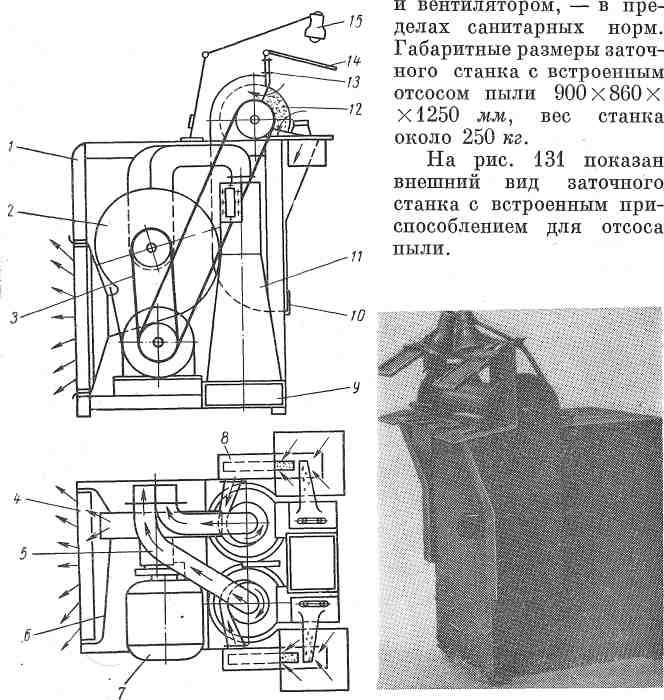

Ряд индивидуальных отсасывающих устройств — приставок к шлифовальным и заточным станкам — разработан в России. На рис. 112 показаны схема и внешний вид индивидуального отсасывающего агрегата, разработанного в России и известного под маркой «Агрегат ЗИЛ-900». Этот индивидуальный отсасывающий агрегат состоит из цилиндрического корпуса 5, вентилятора 2, электродвигателя 2, рукавных фильтров 4, циклона 5 и пылесборника 6. Рукавные фильтры, выполненные из ткани, снабжены механизмом периодического встряхивания, которое осуществляется при помощи рукоятки 8. Запыленный воздух через патрубок 7 попадает в циклон, в котором отделяются главным образом крупные фракции пыли и поступают в пылесборник.

Рис. 111 Отсос-приставка к универсальному станку фирмы Schneider

Рис. 112 Индивидуальный отсасывающий агрегат ЗИЛ-900:

а — схема устройства; б — внешний вид

Далее воздух проходит в рукавные фильтры, задерживающие мелкую пыль, и, очищенный, выбрасывается вверх, как показано стрелками на рис. 112. Пыль, скапливающаяся на внутренних поверхностях рукавных фильтров, при их встряхивании поступает в тот же пылесборник 6.

Агрегат ЗИЛ-900 имеет следующую характеристику: объем отсасываемого воздуха (при новых, незапыленных рукавных фильтрах из ткани артикул 564) L = 1070 м3/ч; полное давление, развиваемое вентилятором, 200 кг/м2. Агрегат ЗИЛ-900 эффективно работает при обычной конструкции кожуха-пылеприемника на шлифовальных и заточных станках;

а) с одним абразивным кругом D < 350 мм;

б) с двумя абразивными кругами D < 250 мм.

На рис. 113 показана схема присоединения агрегата ЗИЛ-900 к заточному станку.

Рис. 113. Схема присоединения агрегата ЗИЛ-900 к заточному станку

Следует

иметь в виду, что когда агрегат присоединен

к кожуху-пылеприемнику,

его производительность несколько

уменьшается,

а при загрязнении фильтров, например,

при заточке

инструмента, падает значительно (до 700

м3/ч).

уменьшается,

а при загрязнении фильтров, например,

при заточке

инструмента, падает значительно (до 700

м3/ч).

Рис. 114 Заточный станок со встроенным обеспыливающим устройством

Индивидуальные отсасывающие устройства, встроенные в станок. Индивидуальные отсасывающие устройства с многоступенчатой очисткой воздуха от пыли, выполняемые в виде приставок, конструктивно не связанных со станком, обладают рядом достоинств: возможность применения для различных шлифовальных и заточных станков и, следовательно, технико-экономическая целесообразность централизованного изготовления их специализированным заводом; возможность перестановки с одного станка на другой в связи с изменившимися условиями работы на том или ином участке завода и, наконец, высокая степень очистки воздуха от пыли. Однако они, как правило, имеют значительные размеры и для установки требуют дополнительной производственной площади.

В связи с этим у конструкторов и технологов в последние годы появилось стремление создавать шлифовальные и заточные станки с встроенной обеспыливающей системой. Одним из примеров такой попытки является заточный станок, рис. 114. В станину 5 вмонтирован электродвигатель 11 с вертикальным положением шпинделя 13. На верхнем конце шпинделя обычным способом закреплен абразивный круг 14 для заточки на нем инструмента. Цифрой 7 обозначен предохранительный кожух с вырезом на 1/6 его окружности. На некотором расстоянии от основного кожуха, достаточном для образования зоны заточки инструмента, укреплен дополнительный предохранительный кожух 3 шириной в 20—25 см.

Подручник 2 может перемещаться по периферии в продольных вырезах в предохранительном кожухе 7 и в радиальном направлении. На втором конце шпинделя 13 находится заключенным под кожух воздушный винт 10 для отсасывания абразивной и металлической пыли. Пыль отсасывается винтом через отверстия в верхней части станины и по горловине кожуха 9 воздушным потоком или направляется в сосуд 8 с жидкостью. На боковой поверхности станины укреплен обод-пояс 12 с отверстиями для отходящего воздуха. Накопившаяся пыль убирается через вырез в станине, закрываемый дверцей 6. Кроме этого, на рис. 114 видны бачок для охлаждающей жидкости 4 и лампа местного освещения 1. На шпинделе станка предусмотрен упорный подшипник.

При вертикальном расположении шпинделя поток абразивной пыли направлен в сторону, по касательной к кругу. Этим устраняется основная причина, вызывающая микротравмы глаз. Поток пыли, увлекаемый вследствие вращения круга и воздушным потоком, создаваемым винтом, гасится в предохранительном кожухе. Защитного экрана в данном случае не требуется.

Для устранения опасности травмирования рабочих в случае разрыва круга служат предохранительные кожухи 7 и 3.

Хотя этот станок и не получил широкого применения вследствие несовершенства очистки воздуха от пыли и необычного расположения абразивного круга, все же принципы, которыми руководствовался автор, являются полезными.

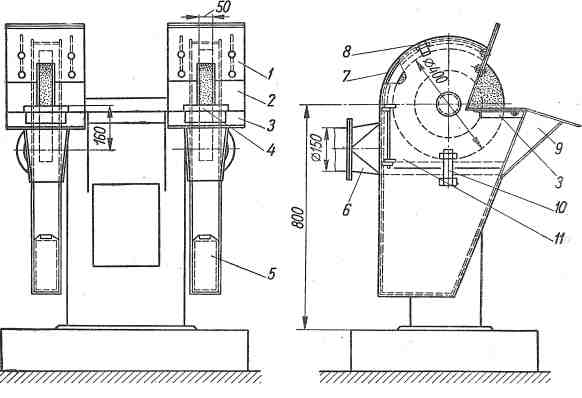

На рис. 115, а и б показан плоскошлифовальный станок фирмы BLQHM - SIMPLEX, оборудованный встроенным отсасывающим устройством. Система отсоса состоит из кожуха 2 с регулируемым пылеприемником 3, гибкого металлического рукава Л соединенного посредством колен 6 и 7 с центробежным вентилятором 5. Вентилятор расположен в камере 4, которая закрывается крышкой-фильтром (масляным) 8. Таким образом, система имеет две ступени очистки воздуха от пыли: первая ступень очистки — пылеосадочная камера 4 и вторая ступень — масляный фильтр (крышка-фильтр) 8.

Рис. 115. Плоскошлифовальный станок фирмы BLOHM — SIMPLEX с встроенным отсасывающим устройством:

а — вид с фронтальной стороны; б — вид сзади

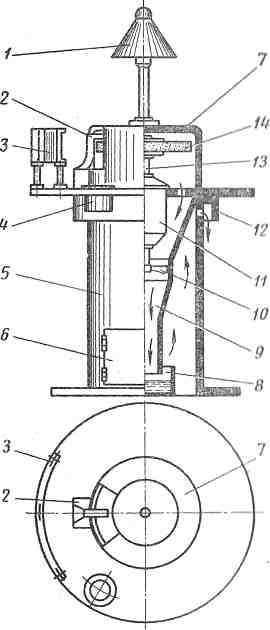

На рис. 116 показана схема двухстороннего заточного станка с встроенным приспособлением для отсоса пыли из зоны резания. Станок состоит из сварной станины 1, электродвигателя 7 (тип 241-2, N — 2,8 квт, п = 2870 об/мин), механизма крепления и привода абразивных кругов 12, вентилятора 2 с приводом (клиноременной передачей) 3, кожухов-пылеприемников 8 с предохранительной заслонкой 13, защитного экрана 14, двух циклонов с обратным конусом 11, двух пылесборников (под циклонами) 9, воздухопроводов 5, соединяющих циклоны с вентилятором, диффузора 6, сетчатого (масляного) фильтра 4, двух светильников 15 и двух заслонок 10.

Рис. 116. Схема устройства двустороннего заточного станка со встроенным отсосом

Электродвигатель 7 посредством клиноременной передачи приводит во вращение крыльчатку вентилятора 2 и одновременно вал с абразивными кругами 12. Конструкцией станка предусмотрена трехступенчатая очистка отсасываемого из зоны резания воздуха. Первой ступенью очистки воздуха от пыли является нижняя часть кожухов-пылеприемников, периодически освобождаемых от пыли путем открывания заслонок 10; второй ступенью — циклоны (с обратным конусом) 11 и третьей ступенью — масляный фильтр 4, задерживающий наиболее мелкую пыль.

Общая эффективность пылезадержания составляет около 99,5%.

Групповые отсасывающие системы. Такие системы строятся при сосредоточенном размещении заточных и шлифовальных станков, работающих без охлаждения. Наиболее характерным случаем применения групповых воздушных систем для станков, работающих абразивным инструментом, являются заточные отделения машиностроительных заводов. Причем эффективность действия таких систем так же, как и индивидуальных обеспыливающих устройств, в значительной степени зависит от конструкции телеприемников и от того, в какой мере они решают задачу улавливания и удаления пыли при правке абразивного инструмента.

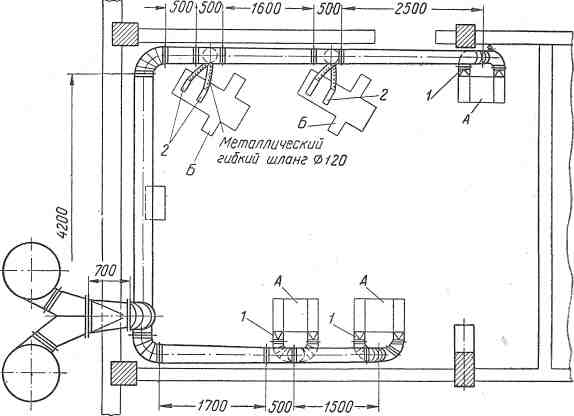

На рис. 117 показан план размещения абразивных станков. В отделении размещено три двухсторонних заточных станка А, предназначенных главным образом для заточки резцов, и два универсальных заточных станка В, предназначенных для заточки фрез, сверл и другого сложного режущего инструмента. Как видно на рисунке, эти пять станков имеют десять зон выделения пылевых частиц и соответственно оборудованы десятью пылеприемниками 1 и 2.

Сеть воздухопроводов предназначена для удаления запыленного воздуха из всех десяти зон образования пыли.

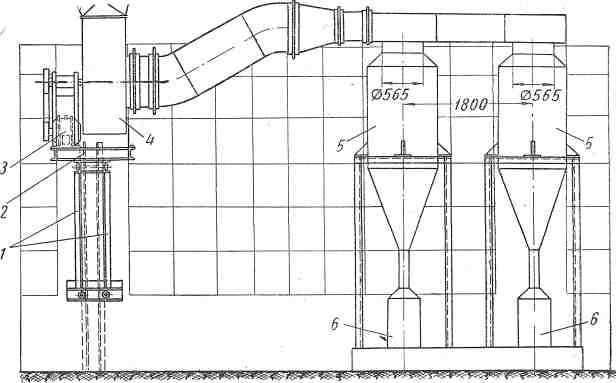

Вытяжная вентиляционная установка (рис, 118) оборудована вентилятором 4 (тип ЦП 7- 40, L = 10250 м3/ч, Н = 100 мм вод. ст.), электродвигателем 3 (N — 10 квт, п = 970 об/мин), двумя циклонами 5 для сухой очистки (тип ЛИОТ) и пылесборниками 6.

В целях уменьшения шума, создаваемого вентилятором, последний (вместе с электродвигателем и циклонами) вынесен из помещения и укреплен на наружной стене отделения при помощи кронштейнов 1 и 2. Входные отверстия циклонов 5 соединены системой воздухопроводов переменного сечения с пылеприемниками 1 и 2 (фиг. 117).

Рис. 117. План размещения абразивных станков в заточном: отделении

Рис. 133. Групповое пылеотсасывающее устройство

По литературным данным, такое устройство обеспечивает во входных отверстиях пылеприемников скорость воздуха v = 10 м/сек, что вполне гарантирует удаление пыли из зоны ее образования и транспортировку к циклонам-очистителям.

Из сказанного выше можно сделать следующие выводы.

1. Эффективность удаления пыли и безопасность при обработке различных материалов абразивными кругами без охлаждения в значительной степени зависит от конструкции кожуха-пылеприемника, к которому предъявляются следующие основные требования: механическая прочность, исключающая разрушение кожуха в случае разрыва круга; максимальное (допустимое по условиям работы), укрытие кожухом абразивного круга, сокращающее до минимума возможность вылета осколков круга из кожуха в случае разрыва круга; наивыгоднейшее расположение пылеприемной части кожуха по отношению к направлению пылевого потока; использование нижней части кожуха-пылеприемника в качестве первой ступени очистки воздуха от пыли (для обдирочно-шлифовальных станков); улавливание и отвод пылевых частиц при правке абразивного круга.

2. Индивидуальные отсасывающие устройства должны обеспечивать очистку воздуха от высокодисперсной пыли, в связи с чем целесообразно применять устройства с двух- и трехступенчатой очисткой. При конструировании таких устройств необходимо предусматривать выход очищенного воздуха в помещение с малыми скоростями, преимущественно вверх.

3. Большой отечественный и зарубежный опыт по улавливанию пыли при обработке различных материалов абразивным инструментами без охлаждения позволяет рекомендовать заводам изготовляющим шлифовальные и заточные станки, разработку нормалей на кожухи-пылеприемники и индивидуальные отсасывающие устройства.

Заключение

Представленное учебное пособие содержит сведения о принципах и методике конструирования и применения различных устройств для удаления стружки и пыли из зоны резания при обработки материалов различного рода. В данном учебном издании приводится справочный и иллюстративный материал, способствующий выбору наиболее оптимального варианта при проектировании соответствующих технологических устройств.

Последовательность изложения учебного материала от объекта исследования к общим законам анализа точности обработки должно способствовать глубокому усвоению студентами дисциплины «Проектирование инструментов». Применение рассматриваемых алгоритмов к конкретным объектам обработки позволяет на конкретных примерах изучить основные существующие закономерности анализа и прогнозирования эффективности применения спроектированного приспособления.

Данная работа существенно восполнит имеющийся пробел в учебной литературе по проектированию инструментов. Она важна студентам специальности «Металлообрабатывающие станки и комплексы» при изучении лекционного материала, аспирантам, преподавателям, и инженерно-техническим работникам, занятым проектированием процессов обработки материалов.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Алексеев Е. Г, Удаление стружки при работе скоростных станков, М. «Станки и инструмент», 1974, № 4. С. 78.

Андренов Б. Е., Торопов С. А. «Универсальный патрон из пластмассы для весового определения запыленности воздуха». Сб. научно-исследовательских работ институтов охраны труда. М.,. Профиздат, 1980, С. 45-49.

Бобров В. П. Отсасывание чугунной стружки сжатым воздухом. М.: Машиностроение, 1985, 268 с.

Бромлей М. Ф. Отопление и вентиляция. М., Машиностроение, 1982, 232 с.

Власов А.Ф. Устройство для улавливания и отвода стружки и пыли при скоростном точении чугуна и бронзы. М.: «Станки и инструмент», 1978, № 8. С. 25-28.

Власов А. Ф. К вопросу о непрерывном удалении стружки и пыли при скоростном точении хрупких материалов. Бюллетень научно-технической информации по охране труда, М., Профиздат, 1978, № 1, С. 45-58.

Владзиевский А. П. Автоматические линии в машиностроении. М.: Машиностроение, 1983, 321 с.

Загорский Ф, Н. Загорская Е, П. Техника безопасности при скоростном фрезеровании металлов. М. Машиностроение, 1975, 158 с.

Красилов Г. И. К вопросу расчета разветвленных сетей установок пневмотранспорта сыпучих материалов. Бюллетень научно-технической информации по охране труда М., Профиздат, 1976, № 3, С. 98-106.

Кучерук В.В. Индивидуальные вентиляционные агрегаты для отсасывания и очистки воздуха от пыли. Л.: Водоснабжение и санитарная техника, 1978, № 9, С. 62-69.

Левина А. И., Латушкина В. Б. Санитарные условия труда при работе на станках скоростного точения. М.: Медтехника 1994, 147 с.

Основные руководящие материалы по проектированию пневматических средств удаления стружки и пыли от режущих инструментов при обработке хрупких материалов на металлорежущих станках и станочных линиях. М., Медицина, 1993, 688 с.

Alfred M archie wski, PNEUMATIC CHIP REMOVAL, American Machinist, 1981, N 509,

16« Dust Extraction on smalt Machines «The British Journal of Industrial Safety», N 37, 1976.

Campbell D. A. Ocular Injuries and Hazards «The British Journal of Industrial Safety», N 35, Spring, 1986.

Safety Maintenance, 1987, N 3.

ОГЛАВЛЕНИЕ

Введение |

3 |

1. Причины повреждения глаз при работе на металлорежущих станках |

5 |

2. Исследование воздушной среды на пыль. Факторы, влияющие на пылеобразование при точении и фрезеровании хрупких материалов. Зоны максимального загрязнения воздуха пылью обрабатываемого материала |

10 |

3. Анализ существующих способов удаления стружки и ныли |

25 |

4. Влияние различных факторов на формообразование и направление потока стружек |

61 |

5. Пневматические пылестружкопрнемники |

93 |

6. Пневматическая система удаления пыли и стружки от режущих инструментов |

155 |

7. Удаление пыли от абразивных инструментов, работающих без охлаждения |

170 |

Заключение |

196 |

Библиографический список |

197 |

Содержание |

199 |