- •1. Причины повреждения глаз при работе на металлорежущих станках

- •2. Исследование воздушной среды на пыль

- •3. Анализ существующих способов удаления стружки и пыли

- •1_ Окно; 2 — ограждение; з — копирная линейка; 4 — цилиндры гидропривода подачи

- •— Полость резцедержателя;

- •— Крепежные винты; 3 — боковая дверца; 4 — резец; 5— корпус резцедержателя; 6 — переходный фланец; 7 — гибкий рукав

- •4. Влияние различных факторов на формообразование и направление потока стружек

- •5. Пневматические пылестружкоприемники

- •6. Пневматическая система удаления пыли и стружки от режущих инструментов

- •7. Удаление пыли от абразивных инструментов, работающих без охлаждения

5. Пневматические пылестружкоприемники

На основании отечественного и зарубежного опыта, а также процесса формообразования и направления потока стружек и пылевых частиц можно утверждать, что одним из наиболее эффективных путей решения проблемы непрерывного удаления стружки и пыли является создание рациональных пылестружкоприемников, органически связанных с режущими инструментами и с пневмотранспортным устройством, работающим на всасывание.

Технико-экономическая целесообразность улавливания и удаления стружки и пыли (особенно металлических) от режущего инструмента с помощью пылестружкоприемников в значительной степени определяется скоростью воздушного потока и объемом воздуха в пылестружкоприемниках и в транспортных трубопроводах.

С. Н. Святковым вычислено, что для отклонения воздушным потоком в приемник древесных опилок, летящих параллельно входному (всасывающему) отверстию приемника, необходима скорость воздуха в этой зоне порядка 66 м/сек.

Наши наблюдения показывают, что при современных режимах резания бронзы и латуни металлическая элементная стружка обладает значительно большей (чем древесная) кинетической энергией и потребовалась бы значительно большая скорость воздушного потока для отклонения ее в приемник (во всяком случае, превышающая 100 м/сек). Создание таких скоростей воздушного потока в зоне резания при больших объемах воздуха представляет значительные технические трудности.

В связи с этим, нами предложено для улавливания потока стружек и пылевых частиц использовать их кинетическую энергию, закономерности формирования и направление потока стружек и применить специальные пылестружкоприемники, расположенные в непосредственной близости к режущей кромке инструмента. Воздушный же поток использовать главным образом для непрерывного удаления (перемещения) стружек и пыли из пылестружкоприемников по трубопроводам за пределы станка и для улавливания легких пылевых частиц в зоне их образования.

Целесообразность принятого пути решения проблемы непрерывного удаления элементных стружек и пыли от режущих инструментов обосновывается также некоторыми экспериментами, проведенными канд. техн. наук М. Ф. Бромлеем для определения изменения скоростей воздушного потока у всасывающего отверстия. Этими исследованиями, в частности, установлено, что по мере удаления от всасывающего отверстия скорость воздушного потока очень быстро убывает. Так, например, на расстоянии, равном V2 диаметра всасывающего отверстия, скорость воздушного потока составляет около 20% от скорости в плоскости всасывающего отверстия, а на расстоянии одного диаметра — всего около 6 %.

Исходя из этих данных, представляется возможным несколько конкретизировать требования к пылестружкоприемникам.

При проектировании пылестружкоприемников необходимо учитывать форму, направление и кинетическую энергию потока стружек и пылевых частиц, образующихся в заданных условиях резания, а также форму, размер и вес элементной стружки.

Входное отверстие пылестружкоприемника следует располагать встречно к направлению потока стружек и пылевых частиц.

Геометрическая форма входного отверстия пылестружкоприемника предпочтительна прямоугольная, приближающаяся к квадрату. В отдельных случаях (например, для сверления) целесообразно применение щелевых приемников с входным отверстием для стружки и сверла в виде окружности.

Расстояние от рабочей части режущего инструмента до входного отверстия пылестружкоприемника должно быть минимальным.

Целесообразно, чтобы пылестружкоприемники были конструктивно связаны с приспособлениями для закрепления или направления режущего инструмента (с резцедержателем, фрезерной или сверлильной головкой, кондукторной плитой и т. д.) и составляли их неотъемлемую часть.

Форма: размеры и способ крепления пылестружкоприемников на станке должны обеспечивать быстрый съем режущего инструмента для заточки и переналадки и не затруднять наблюдение за зоной резания.

Пылестружкоприемники для токарных станков целесообразно встраивать в державки режущего инструмента, а для многошпиндельных сверлильных станков — в кондукторные плиты.

Пылестружкоприемники для фрезерных станков должны обеспечивать также защиту от случайного прикосновения станочников к вращающейся фрезе, т. е. служить ограждением фрезы.

ПЫЛЕСТРУЖКОПРИЕМНИКИ ДЛЯ ТОКАРНЫХ СТАНКОВ

Проблема их создания решалась нами применительно к трем основным токарным операциям — наружное продольное точение, поперечное точение (подрезка торца) и расточка отверстий. При этом впервые сделана попытка встроить пылеструяшоприем-ники в державки режущего инструмента.

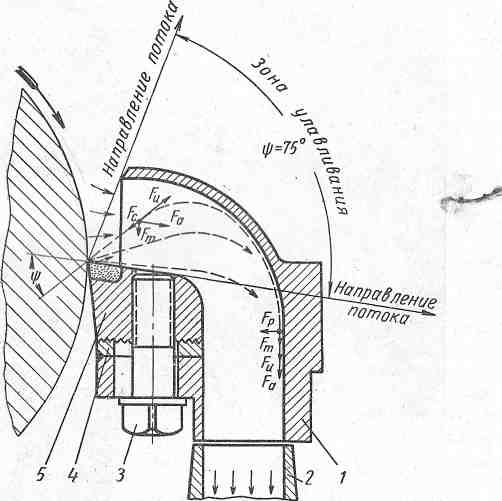

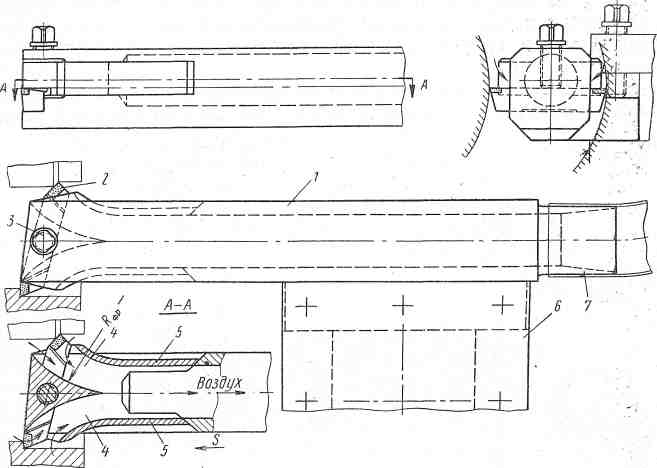

На рис. 58 показана принципиальная схема устройства резца-пылестружкоприемника, предназначенного для наружного продольного и поперечного точения (торцовки) изделий из хрупких материалов.

Рис. 58, Схема устройства резца пылестружко-приемника

В данном случае применена специальная полая державка 1 и короткий сменный резец 5, закрепленный на рифленой пластине 4 болтом 3. Таким образом, державка и резец в собранном виде образуют канал, входное отверстие которого расположено над передней гранью резца в непосредственной близости к режущей кромке. Канал пылестружкоприемника в процессе точения сочленен с воздухопроводом 2, через который проходит поток воздуха, создаваемый вентилятором. Таким образом, в зоне резания создается непрерывное движение воздуха в сторону входного отверстия пылестружкоприемника. При различных режимах точения различных хрупких материалов поток стружек и пылевых частиц входит в канал под разными углами к передней грани резца, и схематично показано на рис. 71.

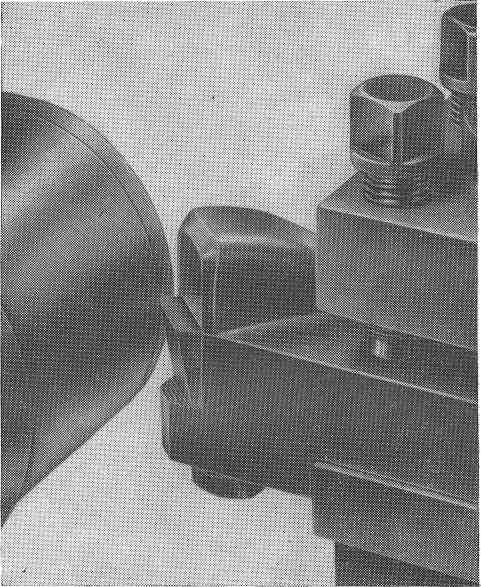

Рис. 59. Внешний вид рзца пылестружкоприемника

Войдя в зону активного действия воздушного потока под углом ψ элементная стружка оказывается под влиянием трех основных сил: силы тяжести Fm, силы инерции Fu и аэродинамической силы Fa (сопротивлением воздуха Fц пренебрегаем). Вследствие влияния этих сил резко искривляется траектория движения элементной стружки (и всего потока), последняя прижимается к криволинейной поверхности канала державки и скользит вниз в воздухопровод 2.

Как видно на рис. 58, зона улавливания потока стружек и пылевых частиц достаточно велика. Отклонения потока от передней грани резца, наблюдаемые при точении исследованных хрупких материалов на современных режимах резания, обычно не выходят за пределы этой зоны.

Только при небольших подачах (s < 0,15 мм/об) и одновременно больших скоростях резания (v > 100 м/мин) часть потока металлических стружек может двигаться параллельно всасывающему отверстию приемника. В этом случае, как показали наши исследования, для улавливания всех стружек следует предусматривать в зоне резания скорость воздушного потока, в 2—3 раза превышающую необходимую транспортную скорость.

Конструкция пневматического пылестружкоприемника (рис. 58) не затрудняет наблюдение за зоной резания и режущей кромкой инструмента.

Полый корпус (резцедержавка) пылестружкоприемника может быть изготовлен сварным или методом точного литья. Сменные короткие резцы (проходной, подрезной или специальный) выполняются взаимозаменяемыми.

По мере укорочения резца в связи с переточкой он закрепляется на рифленой пластине 4 в новом положении, для чего в пластине 4 и в резцедержателе 1 предусмотрена продольная прорезь под болт 3.

На рис. 59 показан внешний вид пылестружкоприемника в позиции, подготовленной для наружного продольного точения.

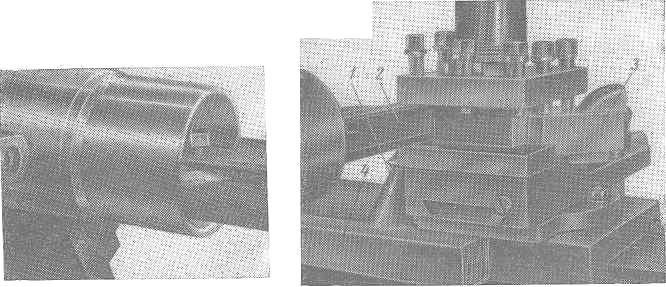

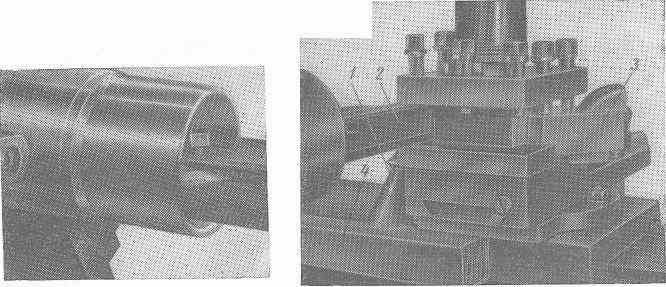

Пылестружкоприемник конструктивно выполнен для закрепления в поворотном четырехпозиционном резцедержателе токарного станка (рис. 60).

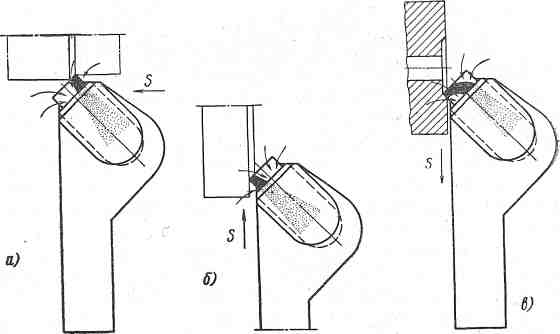

Схема работы пневматического приемника с резцом типа «отогнутый проходной» показана на рис. 61. Характерно, что при достаточно большой скорости воздушного потока в зоне резания обеспечивается удаление стружек и пыли от режущей кромки инструмента и при обратной подаче (как продольной, так и поперечной). В наших опытах точения серого чугуна и ряда неметаллических материалов поток стружек и пылевых частиц изменял направление в сторону всасывающего отверстия на 90° при скорости воздушного потока в зоне резания, в 2,5 раза превышающей необходимую транспортную скорость (рис. 61, в).

В приложении к настоящей книге показан ряд модификаций пневматического пылестружкоприемника для различных условий наружной обработки хрупких материалов: отрезка труб, обработка с прямой и обратной подачей, нарезание резьбы и т. д.

Учитывая тенденцию перехода инструментальной промышленности на неперетачиваемые многогранные пластинки из твердого сплава, для экспериментальных целей была произведена некоторая модернизация пылестружкоприемника. Укороченный резец с напаянной пластинкой был заменен на неперетачиваемую твердосплавную пластинку с механическим креплением.

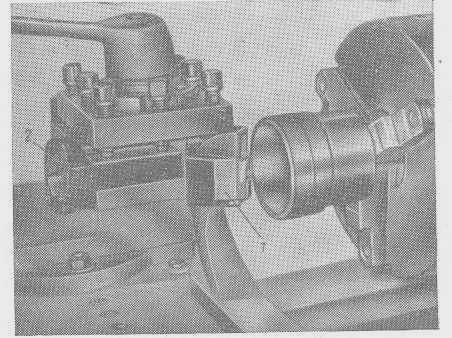

Рис. 60. Резцы пылестружкоприемники, закрепленные в поворотном четырехпозиционном резцедержателе токарного станка:

1 — отогнутый проходной; 2 — упорный проходной

Рис. 61. Схема работы резца-пылестружкоприемника (отогнутый проходной):

а —продольное точение; б —поперечное точение; в — поперечное точение с обратной подачей

Экспериментальные исследования показали, что криволинейная форма передней грани на стандартных неперетачиваемых пластинках придает потоку стружек направление, менее благоприятное для улавливания по сравнению с плоской передней гранью, которая предусмотрена в конструкции резца в пылестружкоприемнике. В связи с этим эффективность улавливания стружек, особенно при точении бронзы и латуни, ниже. Для полного улавливания стружек в рассматриваемом случае применения неперетачиваемых пластинок необходимо создать в зоне резания значительно большие скорости воздушного потока. Проблема применения неперетачиваемых пластинок для пневматических пылестружкоприемников заслуживает внимания и должна стать предметом исследования инструментальщиков.

Рис. 62. Схема устройства расточной оправки — пылестружкоприемника

На базе тех же исследований решался вопрос об удалении стружки и пыли от режущих инструментов при расточке отверстий в деталях из хрупких материалов. В этом случае также был использован принцип органической связи пылестружкоприемника с режущим инструментом.

На рис. 62 показана принципиальная схема устройства расточной оправки — пылестружкоприемника. Здесь также применены полая державка (оправка) 1 и нормализованный расточный резец 2, закрепленный в державке болтом 3. Для улавливания потока стружек и пыли в державке у головки резца предусмотрено входное (всасывающее) отверстие прямоугольной формы, расположенное над передней гранью резца. Это отверстие соединено с каналом державки. Поток стружек и пылевых частиц, отделяющийся от режущей кромки инструмента, входит в канал и, отражаясь от его гладких стенок, несколько теряет скорость. Канал резцедержавки соединен с воздухопроводом, и поступившие в канал стружки и пылевые частицы уносятся воздушным потоком за пределы станка к месту отделения от воздуха. Как и в предыдущем случае, в зоне резания создается значительная скорость движения воздуха в сторону входного отверстия пылестружкоприемника, что обеспечивает полное улавливание пылевых частиц и отклонение легких стружек в сторону всасывающего отверстия.

Внешний вид пылестружкоприемника, разработанного для токарно-винторезных станков, показан на рис. 63.

На основе принципиальных схем устройства пылестружко-приемников разработаны различные конструкции пылестружкопри-емников применительно к условиям резания.

Рис. 63 Внешний вид расточной оправки для токарных работ

На рис. 64 показана обработка латунных стаканов резцом-пылестружкоприемником типа и расточной оправкой (приемником) типа на токарно-винторезном станке 1А62. Как видно на рис. 64, при повороте резцедержателя токарного станка рабочую позицию поочередно занимают пыле-стружкоприемник или расточная оправка. При этом выходные отверстия пылестружкоприемников автоматически сочленяются с приемным патрубком отсасывающего устройства (индивидуального или группового).

Рис. 64 Обработка латунного стакана резцами-пылестружкоприемниками

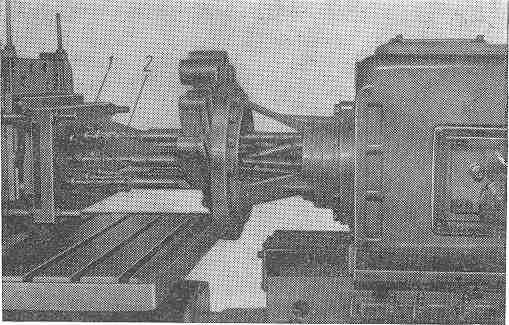

На рис. 65 показано одновременное использование двух резцов-пылестружкоприемников при наружном продольном точении и расточке латунной трубы на токарно-револьверном станке (применяется на 1ГПЗ). Оба резца-пылестружкоприемника выполнены по схеме устройства расточной оправки (рис. 62). В данном случае свободные гнезда револьверной головки использованы для монтажа воздушного тройника. Однако такое конструктивное решение не обязательно. Гибкие воздушные рукава могут подводиться непосредственно к полым режущим инструментам и закрепляться на них быстродействующими зажимами.

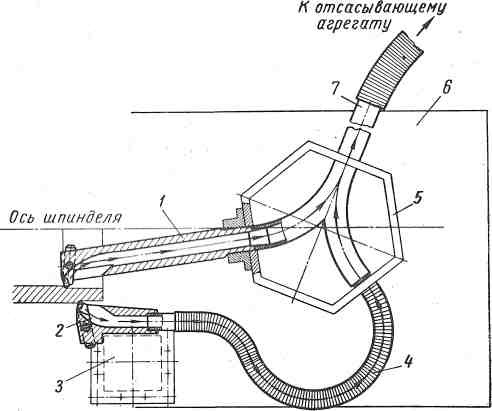

На рис. 66 показана схема комбинированного пневматического резца-пылестружкоприемника, предназначенного для удаления пыли и стружки хрупких материалов при расточке отверстий и наружной обработке крупногабаритных деталей без поворота резцедержателя. Этот пневматический пылестружкоприемник состоит из полой оправки 1, закрепленной в резцедержателе токарного станка 6 и двухстороннего резца 2, закрепленного болтом 3. В головке оправки 1 выфрезерованы два паза 4, закрытых изогнутыми пластинками 5. Таким образом, у головок резца образовано два канала, соединенных с магистральным каналом оправки. Правый конец оправки гибким рукавом 7 присоединяется к групповой или индивидуальной отсасывающей установке. В процессе расточки или наружной обработки воздух всасывается через оба канала, что обеспечивает нормальную работу пневмотранспортной сети. Экспериментальные исследования в лабораторных условиях показали высокую эффективность удаления стружки и пыли от резцов при обработке сильнопылящих. хрупких материалов.

Рис. 65. Схема одновременной работы пылестружкоприемников на токарно-револьверном станке среднего размера:

1 — расточная оправка-пылестружкоприемник; 2 — резец-пылестружкоприемник для наружной обработки; 3 — резцедержатель; 4 — гибкий рукав; 5 — револьверная головка; в — корпус револьверного станка; 7 — тройник

Эффективность пневматических пылестружкоприемников. Рациональная конструкция пневматических пылестружкоприемников, выполненная с учетом направления потока стружек и пылевых частиц, взаимодействия его с воздушным (всасывающим) потоком, создаваемым в зоне резания, и с воздушными потоками, возникающими вследствие вращения обрабатываемой детали, приспособления или режущего инструмента, оказывает решающее влияние на эффективность всей пневматической системы удаления стружки и пыли.

Рис. 66. Схема комбинированного пневматического резца-пылестружкоприемника

Основным критерием оценки эффективности пневматических приемников является показатель улавливания ими элементных стружек и пылевых частиц, выраженный в процентах к общему весовому количеству материала (стружка и пыль), снятого с обрабатываемой детали. Этот показатель определяется по формуле

Эу = G2 * 100 / G1

где G1—вес материала (стружка и пыль), снятого с обрабатываемой детали;

G2 —вес частиц (стружка и пыль), вошедших в приемник и удаленных из зоны резания.

В случаях обработки сильнопылящих хрупких материалов, особенно при образовании токсичных пылей, эффективность пылестружкоприемников следует оценивать не только величиной Эу, но и показателем обеспыливания в зоне дыхания Э0. Этот критерий показывает, какой процент от предельно допустимой санитарной нормы составляет фактическая (замеренная) запыленность в зоне дыхания. Определить его можно по формуле

Эо = Фз * 100 / Hз

где Фз —- фактическая (замеренная) запыленность в зоне дыхания в мг/м3 воздуха;

Н3 — предельно допустимая норма запыленности данным веществом в зоне дыхания в мг/м3 воздуха.

Эу и Э0 являются главным образом показателями безопасности и гигиены труда. Однако они имеют большое значение и с экономической точки зрения. Чем выше Эу, тем меньше опасность травмирования глаз отлетающей стружкой и, следовательно, тем меньше материальные потери, т. е. меньше затраты государства на оплату больничных листков и лечение пострадавших, меньше простои оборудования по причине травмирования станочников.

Чем ниже запыленность (меньше Э0), тем меньше заболеваний дыхательных путей (пневмокониозы) и, следовательно, меньше затраты на лечение пострадавших и т. д.

Наконец, чем выше эффективность улавливания стружек и пылевых частиц и меньше запыленность, тем выше культура и производительность труда, тем меньше износ оборудования, выше точность его работы (меньше брака), долговечней светлая окраска станков, меньше расходы, связанные с уборкой и очисткой станков и рабочего места от стружки и ныли, значительно меньше безвозвратные потери стружки (особенно цветной) вследствие ее россыпи и загрязнения посторонними включениями.

Многие из этих прямых и косвенных экономических показателей в настоящее время могут быть с достаточной точностью определены и учтены при экономических расчетах.

Таким образом, третьим, весьма важным, показателем эффективности пневматических пылестружкоприемников (и всей пневматической системы) является их экономическая эффективность Э9, определяемая суммой общих экономических показателей и экономических показателей от снижения травматизма и заболеваемости

Ээ = ЭПО + ЭПmз,

где Ээ _. экономическая эффективность от внедрения пневматических средств удаления стружки и пыли от режущих инструментов;

ЭПО — экономические показатели общие (снижение себестоимости продукции, повышение производительности труда, самоокупаемость и др.);

ЭПmз — экономические показатели от снижения травматизма и заболеваемости.

Выше были приведены общие методические соображения по определению эффективности пневматических приемников и всей пневматической системы удаления стружки и пыли от режущих инструментов. Далее приводятся примеры определения эффективности пневматических приемников, предназначенных для удаления стружки и пыли при точении хрупких материалов.

Эффективность пневматического пылестружкоприемника (рис.58, 59) определялась неоднократно в лабораторных и производственных условиях при различных скоростях воздушного (всасывающего) потока в зоне резания. Кроме этого, были проведены комплексные экспериментальные исследования пневматического пылестружкоприемника. Определялись эффективность улавливания стружек и пыли Эу, степень обеспыливания в зоне дыхания Э0 и виброустойчивость по сравнению с нормализованными резцами (с напаянной пластинкой из твердого сплава). Эти экспериментальные исследования проводились на станке 1А62 при обработке различных хрупких материалов с режимами резания, принятыми в соответствии с нормативами [12]. Для отсоса была использована лабораторная установка, обеспечивающая во входном отверстии приемника скорость воздушного потока порядка 50 м/сек. Эффективность обеспыливания в зоне дыхания определялась путем взятия проб воздуха на пыль аспиратором и аллонжом и определения фактической запыленности Ф3 по общепринятой методике (см. приложение 1). Результаты определения показателя улавливания стружки и пыли Эу и показателя обеспыливания Эо при обработке различных материалов приведены в табл. 10.

Как видно из табл. 10, при продольном точении и торцовке серого чугуна, латуни, графита и стеклотекстолита эффективность удаления стружки и пыли от режущего инструмента в диапазоне режимов резания, рекомендованных справочной литературой, была весьма высокой.

Таблица 10

Эффективность пневматического резца-пылестружкоприемника

Обрабатываемый материал |

Режимы резания |

Эффективность улавливания стружки и пыли |

Эффективность обеспыливания |

||||||

V в м/мин |

S в мм/об |

T в мм |

Вес снятого материала с заготовки G1 в г |

Вес удалённых стружек и пыли из зоны G2 в г |

Показатель улавливания Эу=G2/G1*100 в % |

Обнаружено пыли в зоне дыхания Фз в мг/м3 |

Предельно допустимая норма Нз в мг/м3 |

Показатель обеспыливания Эо=Фз/Нз* *100 в % |

|

Серый чугун НВ 150 (продольное точение) |

60 66 127 |

0,4 1,21 0,4 |

6 2 2 |

7980 |

7971 |

99,88 |

0,5 |

10 |

5 |

Серый чугун (торцовка) |

макс. 114 |

0,1 0,4 |

2 |

19 33 |

19 29 |

99,80 |

0,25 |

10 |

2,5 |

Латунь Л С 59-1 (продольное точение) |

380 248 223 |

2 0,2 0,8 |

1 5 1 |

1788 2400 |

1765 2398 |

98,70 99,90 |

0,45 |

10 |

4,5 |

Графит (продольное точение) |

290 89,5 89,5 |

0,1 0,8 0,1 |

0,5 0,5 5 |

1111 |

1108 |

99,60 |

0,4 |

10 |

4' |

Сравнительные испытания на жесткость (виброустойчивость) стандартных резцов и резца-пылестружкоприемника проводились в лаборатории резания на станке 1620 [14]. Для определения жесткости резцов использовался велосиметр фирмы «Philips», регистрирующий амплитуду и частоту изменения скорости перемещения. Осциллограммы фиксировались на пленку Скорость развертки регистратора велосиметра принималась равной 1/30 сек. Вибрация измерялась на расстоянии 15 мм от вершины резцов около пластинок твердого сплава.

Результаты измерений представлены в таблице 11.

Таблица 11

Результаты сравнительных испытаний на жесткость резца-пылестружкоприемника и стандартного резца с напаянной пластинкой твердого сплава (державка 20X32 мм)

Режимы резания |

Стандартный резец |

Резец-пылестружкоприемник ВЦНИИОТ |

||

|

Амплитуда изменения скорости в % |

Частота изменения скорости |

Амплитуда изменения скорости в % |

Частота 1 изменения 1 скорости |

V = 65 м/мин s = 1,21 мм /об t = 2 мм |

217 |

550 |

250 |

500 |

V = 135 м/мин s = 0,4 мм/об t = 2 мм |

267 |

700 |

200 |

1000 |

v=135 м/мин s = 0,4 мм/об t = 6 мм |

233 |

550 |

190 |

600 |

Примечание. Обрабатываемый материал — серый чугун НВ 150. |

||||

Анализ результатов исследования показывает, что резец-лестружкоприемник не уступает по жесткости стандартному резцу с напаянной пластинкой твердого сплава и сечением державки 20 32 мм.

Экономическая эффективность пневматических пылестружкоприемников определялась на одном из машиностроительных заводов после внедрения на трех токарно-револьверных станках пневматической системы удаления стружки и пыли с приемниками, изображенными на рис. 65 [11]. При этом для сравнения были взяты данные, полученные до внедрения пневмосистемы.

1. На токарном участке до применения пневматической системы удаления стружки и пыли обрабатывалось в год 6900 т латунных труб. Отход металла в стружку составлял около 20% от общего веса заготовок, т. е. 1380 т в год. Безвозвратные потери латунной стружки составляли около 1% от общего веса стружки, т. е. 13,8 т в год.

Эти потери обусловливались тем, что стружка разлеталась на 5—6 м от станка и проникала в труднодоступные для уборки места; попадала в тележки во время укладки обработанных труб и рассыпалась при транспортировке труб в другие цехи для дальнейшей обработки; стружка уносилась также, прилипая к обуви, загрязнялась посторонними включениями и т. д.

После внедрения пневматических пылестружкоприемников эти потери устранены.

2. До применения пневматических пылестружкоприемников стружка разлеталась и засоряла не только токарный участок, но и соседние участки работы. Уборку стружки производил подсобный рабочий, который, кроме того, подвозил и увозил обрабатываемые трубы. С применением пылестружкоприемников необходимость убирать стружку с рабочего места отпала.

3. После внедрения пылестружкоприемников стружка не разлетается по цеху, поэтому сняты и используются для других целей три металических щита, отгораживавшие другие участки цеха от станочного с целью защиты рабочих от травмирования отлетающей стружкой.

4. До внедрения пневматических пылестружкоприемников на рассматриваемом токарном участке (три токарно-револьверных станка) брабатывалось 6900 т латунных труб в год, а после внедрения, при прочих равных условиях, обрабатывается 9175 т. Таким образом, внедрение пневматических пылестружкоприемников обусловило рост производительности труда более чем на 30%. Следует отметить, что это произошло главным образом в связи с резким снижением общей напряженности в работе и сокращением количества необходимых движений, так как устранены опасные факторы (прямые и отраженные потоки горячей стружки), требовавшие ранее постоянного повышенного внимания, осторожности и предосторожности, выражавшейся иногда даже в отбегании от станка на 1—2 м.

При определении экономической эффективности пневматических пылестружкоприемников следует учитывать материальные потери при травмировании стружкой и заболеваемости органов дыхания (вследствие высокой запыленности), имевшие место до внедрения пневматических пылестружкоприемников. После внедрения эффективных пневматических пылестружкоприемников устраняются условия возникновения заболеваемости дыхательных путей и травмирования стружкой, и экономический показатель от снижения травматизма и заболеваний в рассматриваемом случае равен величине материальных потерь, имевших место до внедрения пневматических устройств.

Общая экономическая эффективность от внедрения пневматических пылестружкоприемников (и всей пневмосистемы) складывается из следующих показателей:

Устранение безвозвратных потерь латунной стружки.

Экономия по заработной плате основных рабочих в связи с ростом производительности труда.

Экономия по заработной плате подсобного рабочего.

Материальные потери от травматизма и заболеваемости следует подсчитывать по возможно большему числу показателей, учитывая простои оборудования, вызванные травмированием оператора, стоимость лечения пострадавших и т. д.

Стоимость снятых оградительных щитов с учетом их амортизации.

Экономия от снижения травматизма и заболеваемости.

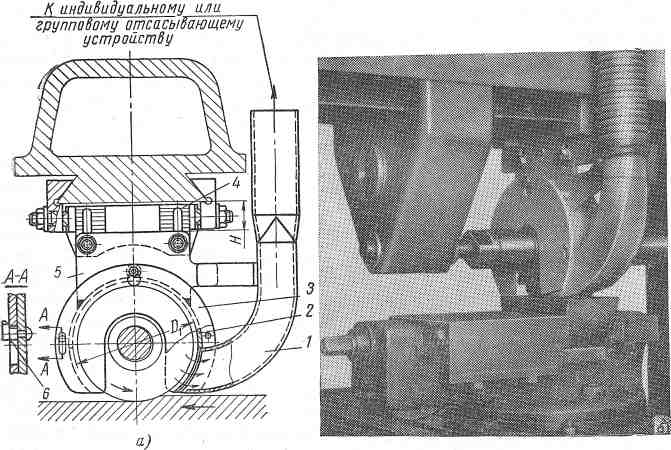

ПЫЛЕСТРУЖКОПРИЕМНИКИ ДЛЯ ФРЕЗЕРНЫХ СТАНКОВ

Проблема их создания решалась применительно к пяти группам фрезерных станков:

горизонтально-фрезерные консольные станки среднего размера при обработке на них заготовок цилиндрическими и дисковыми фрезами;

вертикально-фрезерные консольные станки среднего размера при обработке на них плоскостей торцовыми фрезами;

продольно-фрезерные станки, предназначенные для обработки плоскостей торцовыми фрезами;

фрезерные станки с торцовыми фрезами, предназначенные для встраивания в автоматические и поточные линии;

5)зубофрезерные станки при обработке на них зубчатых: колес из сильнопылящих материалов без охлаждения (текстолит и другие).

При расчете схем устройства пылестружкоприемников учитывались формообразование и направление движения потока стружек и пылевых частиц при различных условиях фрезерования, а также требования действующих норм безопасности и правил об ограждении фрез.

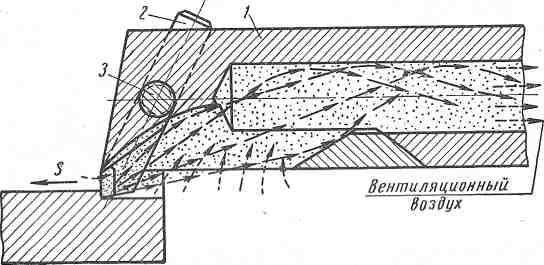

На рис. 67 показана принципиальная схема пневматического пылестружкоприемника, разработанного применительно к горизонтально-фрезерным станкам, предназначенным для обработки изделий цилиндрическими или дисковыми фрезами.

Рис. 80. Пневматический пылестружкоприемник ВЦНИИОТ для цилиндрических и дисковых фрез:

а — схема устройства; б — внешний вид

Пылестружкоприемник состоит из корпуса 2, двух крышек (щек) 5, подвески 4, направляющей пластины 5, замков 6, приемного патрубка 1 и крепежных деталей. Приемный патрубок 1 врезан в корпус 2 и неразъемно с ним соединен. При этом всасывающее отверстие патрубка 1 максимально приближено к зоне резания и расположено встречно к направлению движения потока стружек и пыли, что обеспечивает максимальное использование их кинетической энергии для улавливания.

Перемещение стружки и пыли из приемника по трубопроводам осуществляется вентиляционным воздухом, для чего патрубок 1 соединяется с индивидуальным или групповым вентиляционным устройством, работающим на всасывание.

Корпус 2 конструктивно выполнен с расчетом на возможность размещения в нем фрез различного диаметра и ширины и на возможность, кроме обработки плоскостей, производить выборку пазов и отрезку. Для этого предусмотрена регулировка положения корпуса (с приемным патрубком) по отношению к оси оправки станка. Регулировка осуществляется путем перемещения по подвеске 4 направляющей рифленой пластины 5 и закрепления ее в нужном положении болтами.

Для наблюдения за режущим инструментом и зоной резания в крышках (щеках) 3 внизу предусмотрены прорези. Осмотр зубьев фрезы можно также производить через вырез в нижней левой части корпуса 2.

При смене фрезы дополнительно к обычным операциям снимается только одна крышка 5, расположенная с фронтальной стороны станка.

Пылестружкоприемник устанавливается и закрепляется на хоботе станка в зависимости от принятого направления вращения фрезы. При направлении вращения фрезы против часовой стрелки пылестружкоприемник устанавливается таким образом, чтобы приемный патрубок 1 был расположен с правой стороны хобота (положение на рис. 67, а), а при вращении фрезы по часовой стрелке приемный патрубок должен располагаться с левой стороны хобота.

На рис. 67, б показан внешний вид пылестружкоприемника, смонтированного на горизонтально-фрезерном станке 6Н82Г.

Рассмотренное устройство проверялось на эффективность удаления стружки и пыли от режущего инструмента при обработке чугуна, бронзы, алюминия, графита и текстолита. Проверка осуществлялась при различных режимах резания в зависимости от оснащения фрез твердым сплавом или пластинками из быстрорежущей стали. Выявлено, что для достижения высокой эффективности удаления стружки и пыли при обработке чугуна алюминия необходимо создать в зоне резания значительно большие скорости воздушного потока, чем при обработке бронзы, графита и текстолита. Это объясняется тем, что при обработке чугуна кинетическая энергия потока стружек и пылевых частиц относительно небольшая, а при обработке алюминия наблюдается прилипание части стружек к зубьям фрезы. Для срыва алюминиевых стружек с зубьев фрезы требуется создание значительных скоростей воздушного потока в зоне резания.

Высокая эффективность удаления стружки и пыли при фрезеровании чугуна и алюминия (Эу > 99% и Э0 около 100%) достигается при создании во входном отверстии пылестружкоприемника скорости воздушного (всасывающего) потока, в 2: раза превышающей транспортную скорость.

При фрезеровании бронзы, графита и текстолита примерно такая же эффективность удаления стружки и пыли достигается при скорости воздушного потока во входном отверстии приемника, на 50% превышающей транспортную скорость.

При встречном фрезеровании бронзы твердосплавным инструментом (дисковые фрезы) обычно достаточной для удаления стружки и пыли является транспортная скорость.

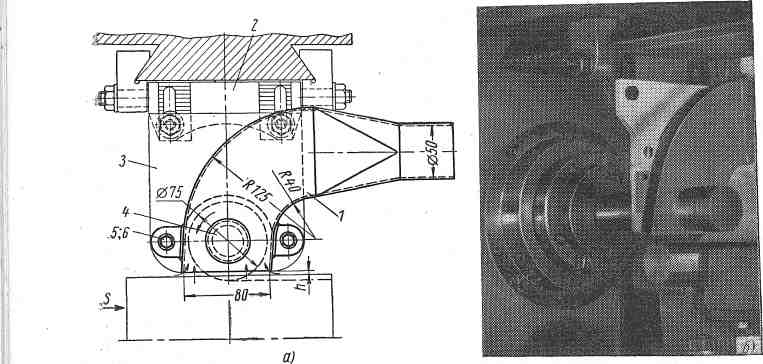

На рис. 68 показана конструкция пневматического щелевого приемника ВЦНИИОТ, разработанная применительно к дисковым фрезам, закрепляемым на консольном шпинделе. Приемник 1 выполнен в виде колена щелевого сечения в рабочей части. Он закреплен на плите 3 болтами 5—6. Плита 3 крепится на рифленой нормализованной подвеске 2. Консоль с гайкой ограждены цилиндрическим отростком 4 приемника 2, а фреза расположена внутри щелевого приемника, который одновременно выполняет и роль ограждения режущего инструмента. Открытой остается только часть фрезы, необходимая для резания. Такая конструкция обеспечивает хорошее видение зубьев фрезы и места обработки. Внешний вид этого приемника показан на рте. 68, б.

Рис. 81. Экспериментальный пневматический пылестружкоприемник для дисковых фрез, закрепленных на консольном шпинделе:

а — схема устройства; б — внешний вид

В процессе фрезерования цилиндрический патрубок приемника I посредством гибкого металлического рукава (на фигуре не показан) соединен с индивидуальным или групповым отсасывающим устройством. Благодаря этому в зоне между обрабатываемой поверхностью и нижней кромкой входного отверстия приемника создается воздушный поток, направленный во входное отверстие пылестружкоприемника и препятствующий выбрасыванию стружки в предусмотренный зазор h == З ÷ 5 мм.

Пылестружкоприемник испытывался в лабораторных условиях при обработке чугуна, бронзы, стеклопластика и сталей быстрорежущими дисковыми фрезами D == 75 мм. Весьма высокая эффективность удаления стружки и пыли (Эу > 99% и Э0 около 100%) достигнута при скоростях воздушного потока во всасывающем отверстии пылестружкоприемника, в 2—3 раза превышающих транспортную скорость. Эффективное удаление стружки и пылевых частиц обеспечивается при встречном и попутном фрезеровании, а также при вращении фрезы по часовой стрелке и против часовой стрелки.

На рис. 69 показана схема использования пневматического пылестружкоприемника при фрезеровании несквозной (шпоночной) канавки на трубе из нержавеющей стали дисковой фрезой из быстрорежущей стали (v = 25 м/мин, s = 60 мм/мин, t = 2,5 мм). В этом случае при скорости воздушного потока во всасывающем отверстии пылестружкоприемника, в 2 раза превышающей транспортную скорость, достигнут Эу =99,5%, а при прорезании сквозной канавки Эу = 90%. В последнем случае около 10% стружек просыпалось внутрь трубы, вследствие главным образом прилипания стружек к зубьям фрезы и переброса их.

Рис. 69. Схема отсоса стружек при фрезеровании дисковой фрезой:

1 — основной поток стружек; 2 — поток переброшенных стружек

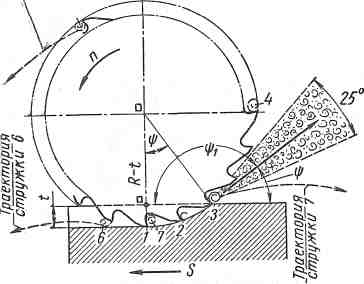

Просмотр на экране процесса формообразования и направления потока стружек, заснятого со скоростью 2000 кадров в секунду и проектируемого с нормальной скоростью — 24 кадра в секунду, позволил вскрыть весьма сложную картину образования основного и дополнительных потоков, схематично изображенную на рис. 70. Начало резания в точке 1. В положении 2 уже образовался элемент стружки, но он еще органически связан с обрабатываемой деталью. В положении 3 процесс образования стружки закончен и она выброшена зубом фрезы под углом к горизонтальной поверхности детали. Угол ψ находится в прямой зависимости от глубины резания и теоретически может быть определен из следующей зависимости

Сosψ = R – t / R

Где R – радиус фрезы t – глубина резания

Рассмотрение на экране траекторий полета стружек показывает, что значительная часть стружек, отделившихся от обрабатываемой детали в точке выхода зуба из контакта с обрабатываемой деталью, отклоняется от направления, определяемого углом ψ укладываясь в зону, ограниченную углом 25° (рис. 70).

Рис. 70. Схема образования потоков стружек при фрезеровании сталей дисковыми (пазовыми) фрезами

Исследования показали, что не каждый зуб выбрасывает стружку в точке его выхода из контакта с обрабатываемой деталью. Некоторые стружки «прилипают» к зубу (стружка 4) и выбрасываются в противоположном направлении (положение 5).

В ряде случаев стружка прочно «прилипает» к зубу и, совершая с ним почти полный оборот, прижимается зубом фрезы к уже обработанной поверхности (стружка 6) и выбрасывается в направлении, указанном стрелкой. При этом на обработанной поверхности остаются следы (вмятина, царапина). В некоторых случаях стружка совершает полный оборот (стружка 7) и зубом выбрасываются в точке 3 две стружки под разными углами к горизонтальной поверхности. При этом траектория «стружки-путешественницы» более пологая (см. траекторию стружки 7).

Вес стружек, переброшенных зубьями фрезы на левую сторону (рис. 70) в условиях наших опытов, составлял от 3,2% до 8,2%, а в среднем 5,9% от общего веса снятой стружки.

При фрезеровании сталей 45 и 30 на тех же режимах резания с применением охлаждения режущего инструмента распыленной СОЖ (1,5% эмульсия, распылитель УР-3, давление 2 aтм, подача распыленной СОЖ на заднюю грань зуба) наблюдался значительно меньший переброс стружек на левую сторону, в среднем на 34%. При этом несколько улучшалась чистота обработанной поверхности. Стружка, снимаемая с применением охлаждения инструмента распыленной СОЖ, оставалась сухой, удобной для пневматического удаления.

При фрезеровании сталей пазовой фрезой наблюдалась стружка в основном трубчатой формы. Отдельные стружки не сцеплялись друг с другом. Скорость витания стружек в зависимости от режимов резания колебалась от 6,2 до 8,7 м/сек.

Для экспериментов по пневматическому удалению стружки при фрезеровании сталей пазовыми фрезами вначале был использован нормализованный односторонний пневматический приемник рис. 67, предназначенный для отвода стружки при фрезеровании хрупких материалов и выполненный нами для опытов на размер фрезы D = 100 мм.

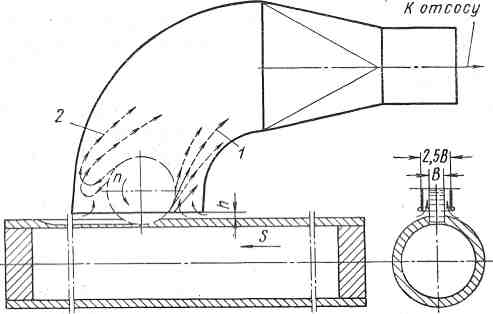

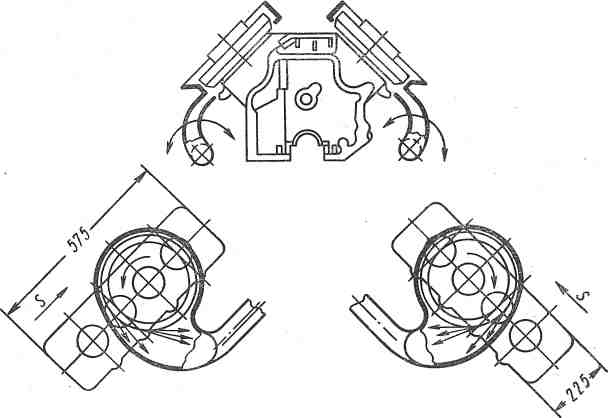

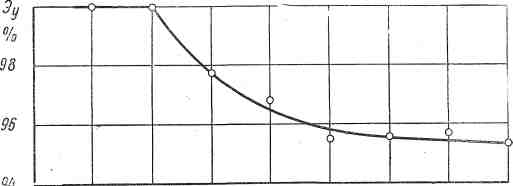

При скорости воздушного потока vn в приемном патрубке, равной 28 м/сек, эффективность удаления Эу стальной стружки от режущего инструмента составляла 84,6—88,3%, а при vn = 54 м/сек Эу = 96 ÷ 96,6%. Таким образом, несмотря на значительную скорость воздуха во всасывающем отверстии приемника устранить полностью переброс стружки не удалось. Дальнейшее повышение скорости воздушного потока во входном отверстии приемника (более 54 м/сек) для увеличения его эффективности признано нецелесообразным. Был создан двухсторонний пневматический приемник [9] и испытан при фрезеровании сталей без охлаждения и с охлаждением режущего инструмента распыленной СОЖ (1,5% эмульсия).

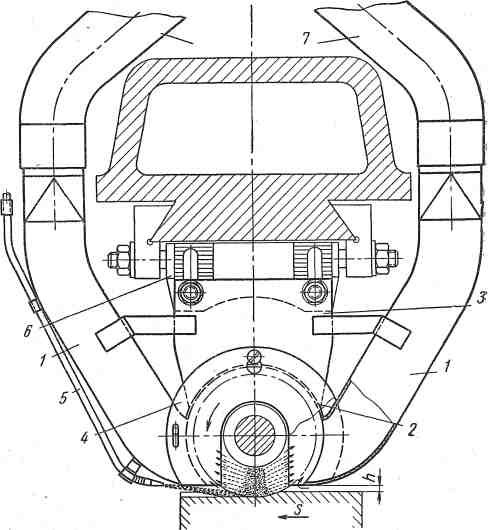

Двухсторонний пневматический стружкоприемник (рис. 71) состоит из корпуса 2, двух съемных крышек 4, двух приемных патрубков 1, тройника 7 и пластины 3. На левом патрубке 1 закреплено сопло распылителя 5. Это устройство посредством нормализованной подвески 6 закреплено на консоли станка, как показано на рисунке. Тройник 7 гибким металлическим рукавом (d = 50 мм) соединяется с отсасывающей установкой. Таким образом, при фрезеровании сталей основной поток стружек отсасывается правым приемным патрубком, а дополнительные потоки (переброшенные стружки) —левым. Экспериментальная конструкция двухстороннего стружкоприемника (рис. 71) предусматривает применение охлаждения режущего инструмента распыленной СОЖ с отсосом вместе со стружкой и вредных аэрозолей.

Испытание двухстороннего стружкоприемника (на указанных выше режимах резания) в лабораторных условиях показало следующие результаты.

Рис. 84. Схема двухстороннего пневматического стружкоприемника

При фрезеровании сталей (45 и 30) без охлаждения режущего инструмента СОЖ при скорости воздушного потока vn в приемном патрубке 1, равной 16 м/сек, средняя эффективность удаления стружки Эу равна 98%, а при vn, равной 27 м/сек, средняя Эу составляет 99,3%.

При фрезеровании тех же сталей с использованием распыленной СОЖ (1,5% эмульсия) при скорости воздушного потока в приемном патрубке 1, равной 16 м/сек, средняя эффективность Эу равна 94,8%, а при vn, равной 27 м/сек, средняя Эу составляет 97,2%. При этом выбрасывание стружки наблюдается в момент врезания и при выходе фрезы из обрабатываемой детали.

Следует отметить, что в условиях наших опытов лри фрезеровании сталей с отсосом стружки из зоны резания чистота обработанной поверхности значительно повышалась, иногда на один класс по сравнению с обработкой без отсоса. При фрезеровании сталей с отсосом стружки и применением охлаждения режущего инструмента распыленной СОЖ чистота поверхности повышалась еще более, иногда на два класса по сравнению с обработкой без отсоса и охлаждения СОЖ.

Рис. 72. Пневматический пылестружкоприемник для торцовых фрез:

а — схема пылестружкоприемника; б — пылестружкоприемник, установленный на станке

Эффективность улавливания стружек в значительной степени зависит от величины зазора h между приемным патрубком 1 и обрабатываемой поверхности (рис. 71). Чем меньше h, тем выше Эу.

Пылестружкоприемники для торцовых фрез. Экспериментальные пневматические пылестружкоприемники разрабатывались и испытывались нами применительно к торцовым фрезам с вертикальной, горизонтальной и наклонной осями вращения. При этом в основу разработки была положена закономерность формообразования и направления потоков стружек и пылевых частиц при соответствующих условиях фрезерования, а также ранее полученные нами данные о физико-механических и аэродинамических особенностях элементных стружек.

На рис. 72, а показана схема пневматического пылестружкоприемника для торцовых фрез, используемых на вертикально-фрезерных консольных станках среднего размера.

Приемник 7 с входным отверстием по сечению / в виде щели снабжен кольцом, ограждающим фрезу, и уголком для закрепления приемника на поворотном кольце 1 винтами 6 с пружинными шайбами 5.

Кольцо 1 скользяще смонтировано на втулке 4., неподвижно прикрепленной винтами 3 к шпиндельной головке станка. Таким образом, приемник 7 при помощи рукоятки 2 можно поворачивать вокруг шпиндельной головки и закреплять в требуемом положении. Закрепление производится путем ввертывания рукоятки 2 в кольцо 1 до упора. Цилиндрический патрубок приемника 7 посредством съемного колена S, шарнирно соединенного с гибким металлическим рукавом, присоединяется к индивидуальному или групповому отсасывающему устройству.

Для наиболее полного улавливания стружек и пылевых частиц целесообразно, чтобы нижняя кромка пылестружкоприемника (см. Б на фигуре) была расположена на 3—5 мм ниже обрабатываемой поверхности. При фрезеровании хрупких материалов на современных режимах резания (направление подачи указано на рис. 72, а) поток стружек влетает, а мелкая пыль засасывается во входное отверстие приемника, и далее они транспортируются воздушным потоком, создаваемым вентилятором, к месту сбора.

Внешний вид опытного приемника, смонтированного на станке Горьковского завода, показан на рис. 72, б. Этот приемник был разработан применительно к торцовой фрезе D — 90 мм и имел входное отверстие в виде щели 25 100 мм. Испытание его проводилось при обработке чугуна, латуни, бронзы и графита. При этом во входном отверстии приемника создавались различные скорости воздушного потока.

Опыты показали, что при обработке чугуна достаточно высокая эффективность удаления стружки и пыли (Эу>99% и Эо. около 100%) достигалась при скорости воздушного потока во всасывающем отверстии приемника, в 2 раза превышающей транспортную скорость стружки, а при обработке бронзы и латуни эта скорость может быть значительно меньше, но не ниже транспортной скорости. Для эффективной работы пневматического приемника при обработке графита необходимая скорость воздушного потока в приемнике в 3—4 раза больше транспортной скорости крупки. Только при этом условии обеспечивается надлежащее обеспыливание в рабочей зоне и исключается быстрый нарост пылевых частиц на внутренних стенках приемника вследствие их прилипания к стенкам.

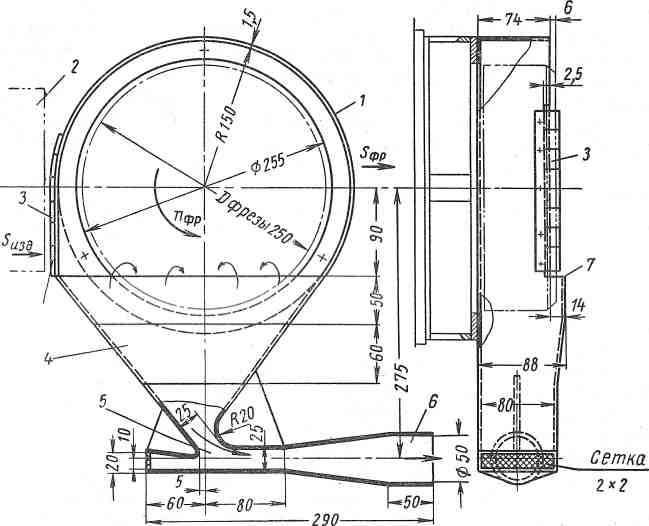

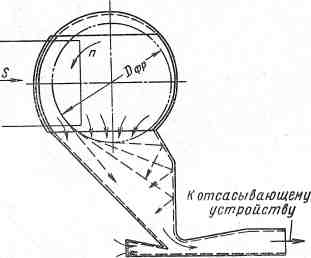

Для торцовых фрез с горизонтальной осью вращения предложен и испытан пневматический пылестружкоприемник [12], схема которого показана на рис. 73. Приемник изготовлен цельносварным из листовой стали и предназначен для фрезы D = 250 мм. Он, по существу, состоит из трех частей, выполняющих различные функции: верхняя часть 1, выполненная в виде кожуха округлой формы, в котором находится режущий инструмент, служит ограждением фрезы; средняя, сужающаяся книзу часть 4 предназначена для улавливания стружек и пылевых частиц, отделяющихся от обрабатываемой детали 2, и нижняя часть, выполненная в виде тройника 5 с патрубком 6, является начальным элементом пневмо-транспортной системы, обеспечивающим непрерывное удаление элементных стружек и пылевых частиц из средней части. В процессе резания патрубок 6 соединен с отсасывающим устройством. Пневматический приемник построен с учетом закономерностей формообразования и направления потока стружек. Левая стенка верхней части 1 вблизи входного отверстия приемника спрямлена и снабжена эластичной (из прорезиненной ткани) пластинкой 3, а передняя кромка 7 входного отверстия приемника выполнена выступающей.

В процессе резания обрабатываемая деталь, перемещаясь справа налево, отгибает внутрь приемника элементы эластичной пластины 3 и проходит над входным отверстием приемника. При этом поток стружек и пылевых частиц устремляется в среднюю часть приемника. Отражаясь от его наклонных стенок, стружки и крупные пылевые частицы теряют скорость и под действием силы тяжести опускаются вниз, попадают в зону активного действия воздушного потока и уносятся им к месту сбора. Мелкие пылевые частицы всасываются в приемное отверстие, так как в зоне резания создается достаточный для этого воздушный поток.

Рис. 73. Схема пневматического пылестружкоприемника для торцовых фрез с горизонтальной осью вращения

Пневматический приемник испытывался на эффективность удаления стружки и пыли при фрезеровании чугуна и алюминиевых сплавов. При этом в качестве отсасывающего устройства использовался экспериментальный агрегат ВЦНИИОТ-62 (производительность — 300 мъ1ч, разряжение 200 мм вод. ст.). Результаты испытания при обработке чугуна приведены в табл. 12.

Как видно из табл. 12, при торцовом фрезеровании серого чугуна специальной фрезой (протяжного типа) на больших подачах показатель эффективности удаления стружки и пыли Эу колебался в пределах 95,7—97,1%, а при фрезеровании многозубой стандартной торцовой фрезой Эу= 94,9 ÷ 95,1 %. В последнем случае наблюдалось некоторое искажение формы и направления потока стружек в связи с задержкой части стружек между зубьями фрезы. В обоих случаях наблюдалось выбрасывание небольшой части стружек (1—2%) с правой стороны приемника вследствие главным образом отражения (рикошетирования) от его внутренних стенок.

Таблица 12

Эффективность удаления стружки и пыли пневматическим. приемником (рис. 73) при фрезеровании чугуна

№ опыта |

Обрабатываемый материал |

Режущий инструмент |

Режимы резания v в м/мин s в мм/мин t в мм |

Эффективность удаления стружки и пыли Эу = G2 * 100 / G1 в % |

Показатель обеспыливания в зоне дыхания Эо = Фз * 100 / Нз в % |

1 |

Серый чугун Торцевая фреза D = 250 мм (спецальная)

Многозубчатая торцевая фреза D = 250 мм (стандартная)

|

v = 56,2 s = 1000 t = 1 |

95,7 |

От 13 до 35 |

|

2 |

v = 56,2 s = 1000 t=1,5 |

96,5 |

|||

3 |

v = 56,2 s = 1000 t = 2 |

96,4 |

|||

4 |

v = 56,2 s = 1000 t = 3 |

97,1 |

|||

5 |

v = 56,2 s==1000 t = 1 |

94,9 |

|||

6 |

v = 56,2 s = 1000 t = 1,5 |

95,1 |

|||

7 |

v = 56,2 s=1000 t = 2 |

95,0 |

|||

8 |

v = 56,2 s = 1000 95,1 t = 3 |

||||

Испытание пневматического приемника при обработке чугуна показало высокую его эффективность в отношении обеспыливания. До применения пневматического приемника при заданных условиях резания запыленность на рабочем месте Ф3, на уровне дыхания, составляла 123 мг/м* при норме Н3= 10 мг!м т. е. показатель запыленности Эо = 1230 % (в 12 раз выше нормы).

При фрезеровании чугуна с использованием пневматического приемника, при прочих равных условиях, запыленность на рабочем месте Ф3 колебалась в пределах 1,3—3,5 мг/м3, а показатель запыленности в пределах 13—35%, т. е. запыленность в зоне дыхания была в 3—7 раз ниже предельно допустимой нормы.

Проводилось испытание этого пылестружкоприемника и при фрезеровании соответствующей торцовой фрезой (D == 250 мм) алюминиевого сплава АЗВ. При режимах резания: v == 1340 м/мин, s = 16.60 мм/мин и t = 1,3 ли эффективность удаления стружки и пыли Эу составляла 85%. Около 15% элементных стружек было выброшено из правой части приемника вследствие отражения от его внутренних стенок. Изучая влияние скорости резания на выбрасывание стружек из приемника в целях создания эффективного приемника для конкретных производственных условий обработки алюминиевого сплава АЗВ, мы снизили скорость резания до v = 800 м/мин, ожидая при этом получить более высокую эффективность улавливания. Однако результаты эксперимента оказались совершенно неожиданными — Эу = 80%. В этом случае около 20% стружек было выброшено из левой части приемника вследствие отражения от его внутренних стенок. Объяснение этому было найдено после сопоставления форм стружек, образующихся при v =1340 м/мин и v = 800 м/мин (в обоих случаях подача и глубина резания были неизменными: s = 1660 мм/мин и t = 2 мм). При v = 1340 м/мин стружки, хотя и имеют относительно большую начальную скорость, но вследствие меньшей массы и малой упругости элемента (ленточная форма) обладают относительно меньшей рикошетирующей способностью.

При v = 800 м/мин стружки имеют меньшую начальную скорость, но вследствие большей массы и упругости элемента (спиральная форма) обладают значительно большей рикошетирующей способностью.

Чтобы уменьшить выбрасывание стружек, внутри приемника -справа у входного отверстия установлен козырек-отсекатель. В этом случае эффективность пневматического приемника при обработке алюминиевого сплава значительно повысилась (до 95— 98%).

Для более эффективного улавливания стружек при фрезеровании алюминиевых сплавов следует при конструировании приемников полностью учитывать особенности формообразования и направления потока стружек при принятых условиях резания. В рассматриваемом случае, вследствие значительной задержки части стружек на зубьях фрезы, поток имеет веерообразную форму и его направление изменяется с изменением глубины резания при постоянных заданных v = 800 м/мин и s = 1660 мм/мин (рис. 74).

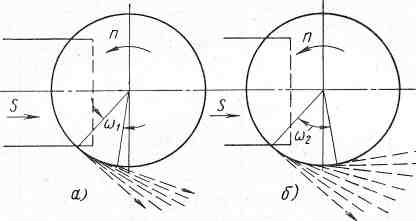

Рис. 74. Форма потока алюминиевых стружек при различных глубинах резания:

а — при t = 3 мм\ б — при t = 0,5 мм

При глубине резания t = 3 мм угол задержки части стружек на зубьях фрезы ω1 = 30°, а при глубине резания t = 0,5 мм угол задержки ω2 = 55°, т. е. чем меньше глубина резания, тем больше угол задержки стружек на зубьях фрезы, при прочих равных условиях. Этим особенностям должна соответствовать и форма пневматического приемника. На рис. 75 показана форма приемника, наиболее целесообразная для уменьшения выбрасывания стружек вследствие рикошетирования.

Исследования показали, что при фрезеровании различных материалов одиночным режущим инструментом в пневматическом приемнике взаимодействуют три основных потока: поток стружек и пылевых частиц обрабатываемого материала; воздушный поток, создаваемый вращающимся инструментом, и всасывающий воздушный поток. Режущий инструмент (фреза) при современных режимах резания создает в приемнике воздушный круговой поток значительной кинетической энергии, тем большей, чем больше скорость резания и больше выступы на периферии инструмента. Крупногабаритные многозубые фрезы. (D > 150 мм) с механическим креплением резцов в рассматриваемых условиях работают подобно вентиляторам.

Рис. 88. Форма пневматического приемника, исключающая выбрасывание стружки вследствие рикошетирования

Поэтому при конструировании и расчете пневматических пылестружкоприемников необходимо учитывать влияние воздушного кругового потока, создаваемого вращающимся инструментом, на направление движения частиц обрабатываемого материала внутри приемника и предусматривать меры против выноса из приемника этим потоком легких главным образом пылевых частиц обрабатываемого материала.

Изложенные выше основные принципы создания эффективных пневматических пылестружкоприемников для фрезерных станков позволяют решать многообразные частные задачи. Так, например, на рис. 76 показана схема пневматических пылестружкоприемников для торцовых фрез с наклонными осями вращения. Эти приемники предназначены для удаления стружек и пыли от режущих инструментов при фрезеровании чугунных блоков двигателей на специальном фрезерном станке, входящем в состав автоматической линии. Как видно на рисунке, входные отверстия пневматических приемников выполнены в виде щелей с расчетом улавливания двух потоков стружек и пылевых частиц, образующихся в связи с прерывистостью обрабатываемой поверхности. В данном случае воздушный круговой поток, создаваемый вращающимися инструментами, полезно взаимодействует со всасывающим воздушным потоком. При смене фрез приемники могут поворачиваться на телескопических патрубках, присоединенных в процессе резания к отсасывающей установке.

Рис. 76. Схема пневматических приемников для торцовых фрез с наклонными осями вращения

Пылестружкоприемникм для зубофрезерных станков. На рис. 77 представлен двухсторонний пневматический пылеетружкоприемник, разработанный нами для зубофрезерных станков. И в данном случае авторы исходили из условий и характера формообразования и направления движения потока стружек и пылевых частиц, а также необходимости ограждения фрезы.

Пылестружкоприемник выполнен из двух симметричных частей 1 и 3, которые в собранном положении охватывают большую часть фрезы 2. Выходное отверстие пылестружкоприемника гибкими рукавами 4 и тройником 5 соединяется с индивидуальным или групповым отсасывающим устройством.

Основной поток стружек и значительная часть пыли в данных условиях резания направлена в нижнюю часть приемника.

Верхняя часть пылестружкоприемника выполняет вспомогательную роль в отношении обеспыливания.

Внедрение этого устройства обеспечило снижение концентрации пыли в зоне дыхания станочника с 80—90 мг/м3 до 2—3 мг/м3 при предельно допустимой санитарной норме в 10 мг/мг. Сократилось и вспомогательное время, так как отпала необходимость в очистке станка от стружки и пыли, в уборке рабочего места. Повысилась чистота и на соседних рабочих местах.

Рис. 77. Двухсторонний пневматический пылестружкоприемник для зубофрезерных станков

ПЫЛЕСТРУЖКОПРИЕМНИКИ ДЛЯ СВЕРЛИЛЬНЫХ СТАНКОВ

Задача удаления пыли и стружки от сверл решалась применительно к одношпиндельным и многошпиндельным сверлильным головкам универсальных, агрегатных станков и автоматических линий, специализированных для обработки хрупких материалов в серийном и массовом производстве различных изделий машиностроения.

По результатам проведенных исследований процесса формообразования и направления потоков стружек и пылевых частиц при различных условиях сверления хрупких материалов первоначально был предложен экспериментальный щелевой пневматический пылестружкоприемник для одиночных сверл, выполненный из тонкой оцинкованной стали. В пылестружкоприемнике, установленном над обрабатываемой деталью, были предусмотрены специальные отверстия для прохода сверла через приемник перпендикулярно его оси симметрии. При сверлении хрупких материалов в лабораторных условиях элементные стружки, двигаясь по параболическим траекториям, входили в щелевой приемник, а при подключении его к отсасывающей установке с большой эффективностью удалялись воздушным потоком из зоны резания.

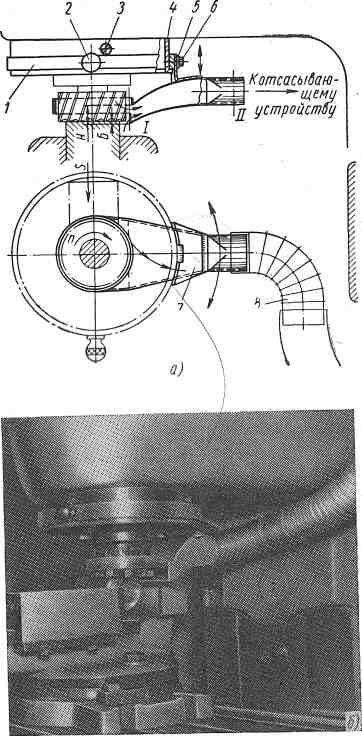

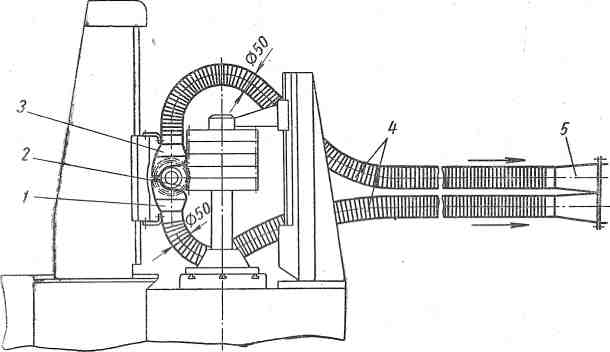

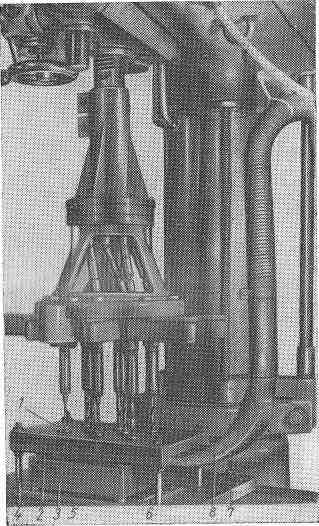

Рис. 78. Внешний вид экспериментальной отсасывающей установки:

1 — сменный пневматический пылеструшкоприемник; 2 — индивидуальная отсасывающая установка

Внешний вид экспериментальной установки с различными модификациями приемной части показан на рис. 78. Для исследования была применена специально разработанная и изготовленная индивидуальная переносная отсасывающая установка, имеющая следующие основные параметры: максимальная производительность по воздуху — 300 м3\ч, разряжение на входе — 200 мм вод. ст. В этой установке были предусмотрены механизм для регулирования количества отсасываемого воздуха и двухступенчатая очистка воздуха от стружки и пыли: первая ступень — циклон с обратным конусом, вторая ступень —-матерчатый фильтр.

Исследования проводились при обработке серого чугуна, твердостью НВ 170—220, хрупких бронз, латуней и графита на оптимальных режимах резания спиральными сверлами Р6М5.

Взаимодействие потоков внутри приемника. Как показали исследования, при сверлении хрупких материалов внутри щелевого пневматического приемника взаимодействуют три основных потока: поток элементных стружек и пылевых частиц, движущихся радиально по параболическим траекториям под влиянием равнодействующей трех основных сил Рд, Рц и G; воздушный поток, создаваемый отсасывающей установкой и направленный параллельно оси приемника; воздушный поток, создаваемый вращающимся сверлом.

Первая задача, очевидно, состоит в том, чтобы создать внутри приемника рационально направленный воздушный поток, аэродинамическая сила которого могла бы преодолеть силы, действующие на стружку, движущуюся в наиболее неблагоприятном направлении — в сторону щелевого всасывающего отверстия. При этом воздушный поток должен обеспечить устойчивое перемещение всех элементных стружек и пыли из приемника к отсасывающему устройству.

Такая задача решается при условии создания внутри приемника скорости воздушного потока vm = 2,5vв где vm — транспортная скорость, a ve — скорость витания наиболее тяжелых и малопарусных стружек, образующихся при заданных условиях сверления. В этом случае элементная стружка, движущаяся вверх по канавкам сверла, еще до входа в нижнее отверстие пылестружко-приемника попадает в зону действия воздушного потока, подсасываемого вокруг сверла. Этим потоком стружка прижимается к сверлу, что в значительной мере препятствует преждевременному ее отбрасыванию от сверла. Войдя в приемник, стружки отбрасываются от сверла центробежными силами и, взаимодействуя с основным воздушным потоком и потоком, создаваемым вращающимся сверлом, уносятся к отсасывающему устройству. Вместе со стружкой отсасывается и пыль обрабатываемого материала, находящаяся в зоне действия воздушного потока. Общепринято задаваться L > 4dсв. Такая зависимость L от dce принята в целях выравнивания основного воздушного потока и исключения выбрасывания отдельных стружек из всасывающего отверстия приемника при современных режимах сверления хрупких металлов, особенно цветных сплавов (бронза, латунь). Ниже будет показано, что для полного удаления стружки и пыли при сверлении глухих и сквозных отверстий скорость воздушного потока в приемнике следует увеличивать, т. е, принимать vn > 2,5vв, и тем больше, чем больше глубина сверления (во всяком случае, при Нсв до 4dсв).

Параметры щелевых пневматических приемников. К основным параметрам щелевых пневматических приемников, определяющим эффективность улавливания и непрерывность удаления элементных стружек и пыли при сверлении хрупких материалов, относятся: высота пылестружкоприемника Н; ширина пылестружко-приемника В; расстояние от оси входного отверстия (сверла) до всасывающего отверстия L; расстояние от поверхности обрабатываемой детали до пылестружкоприемника h; диаметр отверстия для прохода сверла, удаленного от обрабатываемой поверхности, d1 диаметр входного отверстия приемника, прилегающего к обрабатываемой детали, d2.

Эти параметры главным образом зависят от диаметра сверла, формы и размера элементной стружки, количества стружки, снимаемой в единицу машинного времени, и в определенной степени от количества воздуха и скорости воздушного потока, необходимых для непрерывного удаления стружки и пыли из приемника и из просверливаемого отверстия.

При выборе высоты пылестружкоприемника Н исходят из условий обеспечения свободного (без затора) прохода внутри приемника стружки максимального размера; достижения минимальной потери для работы части сверла в связи с необходимостью его прохода через приемник; обеспечения площади поперечного сечения приемника, необходимой для создания требуемой скорости воздушного потока в этом сечении. Кроме того, учитываются конструктивные и эксплуатационные соображения — прочность приемника, возможность задержки и уплотнения на внутренних стенках приемника липких пылевых частиц и др. При сверлении хрупких металлов отправным из этих требований является первое — обеспечение свободного прохода внутри приемника стружки максимального размера, образующейся при заданных условиях сверления.

Зная, что наиболее крупной является стружка коническо-спи-ральной формы и что максимальный ее размер (или размер продольных обломков) равен длине режущей кромки сверла, легко определяемой теоретически, рекомендуется принимать Н > dce. В тех случаях, когда длина сверла не лимитирует, следует соответственно другим условиям принимать значение Н > dce К таким условиям, например, могут быть отнесены: сверление текстолита и особенно стеклотекстолита, выделяющих при обработке налипающую пыль; сверление различных материалов сверлами малого диаметра (dce < 6 мм).

Ширина В щелевого пылестружкоприемника определяется главным образом из условия обеспечения необходимой скорости основного воздушного потока в приемнике и достаточных зазоров между сверлом и боковыми стенками приемника, обеспечивающих свободное прохождение элементных стружек в выпрямленном воздушном потоке.

Лабораторные исследования и заводской опыт показывают, что ширину В щелевого пылестружкоприемника не следует принимать меньше 3dce и больше 6dсв, так как в первом случае возникает опасность затора стружек между сверлом и боковыми стенками приемника, а во втором потребуется перемещать излишне большое количество воздуха для создания необходимой и достаточной скорости воздушного потока в приемнике. Оптимальная ширина В лежит между указанными крайними пределами и определяется в зависимости от характера образующихся при сверлении отходов (стружка и пыль), а также конструктивных и эксплуатационных условий.

Расстояние от оси входного отверстия для сверла до всасывающего отверстия L следует принимать порядка 4dсв.

Расстояние от поверхности обрабатываемой детали до пылестружкоприемника h оказывает значительное влияние на эффективность отсасывания стружек и пыли из приемника и особенно из глухих отверстий. Чем меньше это расстояние, тем выше эффективность удаления стружки и пыли. Поэтому не следует принимать h больше 0,15dв. Во всех случаех целесообразно стремиться привести h к нулю. Это легко может быть осуществлено, например, при применении опускающейся на обрабатываемую деталь кондукторной плиты, в которую встроен пылестружкоприемник.

Диаметр отверстия в пылестружкоприемнике, предназначенный только для прохода сверла, должен быть выполнен по сверлу (с минимальным зазором). При значительных зазорах между сверлом и стенками этого отверстия воздушный поток в стружкоприемнике будет непроизводительно терять скорость. Для создания воздушного заслона выходу стружки через это отверстие вполне достаточно имеющегося подсоса через канавки сверла. В отдельных случаях может быть использован один пылестружкоприемник для сверл разного диаметра (конечно, в небольшом диапазоне). В связи с этим значительный зазор между сверлом и стенками рассматриваемого отверстия (при использовании сверла меньшего диаметра) может быть оправдан. Однако в каждом случае это следует обосновывать расчетом.

Диаметр входного отверстия d2 рекомендуется выбирать в зависимости от принятого расстояния h между обрабатываемой поверхностью и пылестружкоприемником. Следует иметь в виду, что стенка пылестружкоприемника, обращенная к обрабатываемой детали, должна быть по возможности тонкой, гладкой и жесткой.

Рассмотренные основные параметры щелевых пневматических приемников являются в значительной степени общими для приемников к одношпиндельным сверлильным головкам и многошпиндельным. В последнем случае ширина приемника В определяется в зависимости от количества и расположения сверл. При проектировании таких приемников следует учитывать также рядность сверл.

Приемники для различных условий сверления хрупких материалов. Результаты проведенных экспериментальных исследований использованы нами при разработке опытных щелевых пневматических пылестружкоприемников для различных условий сверления хрупких металлов и неметаллических материалов.

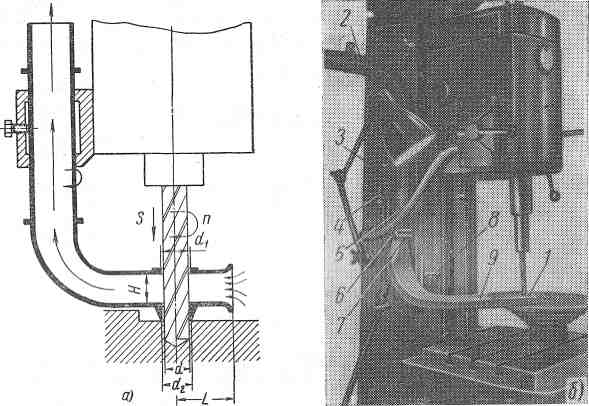

На рис. 79 показаны принципиальная схема и внешний вид опытного щелевого пылестружкоприемника для вертикально-сверлильных станков.

Пылестружкоприемник состоит из сменной приемной головки 1, криволинейного патрубка 9, соединенного с телескопическими трубами 3 и 5, колена 2, присоединяемого гибким рукавом к отсасывающей установке. Труба 3 закреплена неподвижно на станине станка, а труба 5 — подвижно посредством вилки 6. и обоймы 7. Вилка 6 вместе с трубой 5 может перемещаться вдоль станины станка и закрепляться в нужном положении барашком 4 с рифленой шайбой.

Рис. 79. Пневматический пылестружкоприемник для сверлильных станков:

а — схема приемника; б — внешний вид

В рабочем положении (показано на схеме и внешнем виде) приемник повернут против часовой стрелки до упора 8. В нерабочее положение приемник приводится поворотом его вокруг оси трубы 3 по часовой стрелке. Сменная приемная головка 1 соединена с криволинейным патрубком 9 телескопически ив положении, обеспечивающем соосность сверла и входного отверстия в приемнике, закрепляется винтом (на рис. 79 не показан).

При специализации вертикально-сверлильных станков для обработки хрупких материалов в серийном и массовом производстве требование максимального приближения диаметра отверстия к диаметру сверла легко выдержать. Для работ же, связанных с применением сверл разного диаметра и частой их сменой, приходится использовать набор сменных головок и, в целях сокращения их количества, несколько отступать от требований, предъявляемых к отверстию d1 компенсируя это отступление соответствующим увеличением скорости воздушного потока в приемнике.

Положительные результаты удаления пыли и стружки от сверл получены, например, при сверлении серого чугуна на станке модели 2Б118. Для диапазона диаметров сверл 5—18 мм, применяемых на этом станке, были приняты следующие четыре сменные головки: для сверл диаметром 5—7 мм — головка с отверстием d1 = 7,5 мм; для сверл диаметром 7—10 мм — головка с отверстием d1 = 10,5 мм; для сверл диаметром 10—14 мм — головка с отверстием d1 — 14,5 мм и для сверл диаметром 14—-18 мм — головка с отверстием d1 = 18,5 мм. При этом для обеспечения эффективной работы всех сменных головок пневматического приемника скорость воздушного потока в приемнике была увеличена на 15% по сравнению с расчетной скоростью для d1 ≈ dсв. Для экспериментальных целей сменные приемные головки изготовлялись из стали и прозрачными — из органического стекла. Ниже на примере щелевого приемника показано, какое большое значение имеют требования, предъявляемые к размерам d1 d2 и к зазору h, особенно для многошпиндельных головок с последовательным расположением сверл.

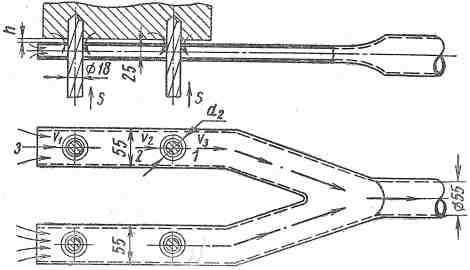

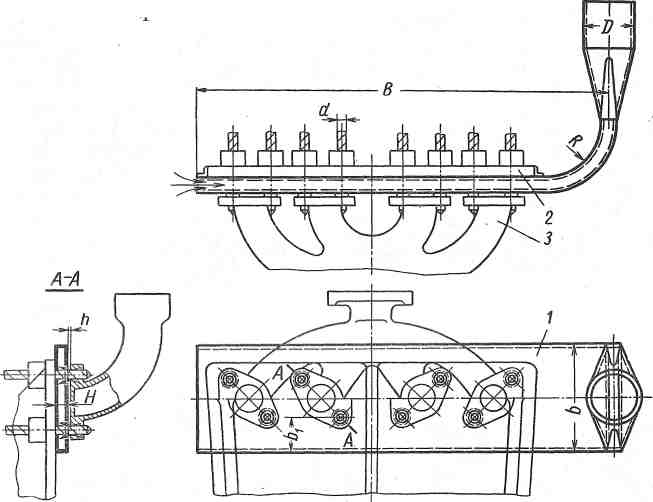

Рис. 80. Схема опытного пылестружкоприемника для четырехшпиндельной сверлильной головки

На рис. 80 дан опытный двухсекционный щелевой приемник к четырехшшшдельной сверлильной головке, предназначенной для удаления стружки и пыли при сверлении серого чугуна в довольно редком случае сверления с подачей сверла снизу вверх.

При экспериментальных исследованиях измерялась скорость воздушного потока в точках 1, 2 и 3 (рис. 80). Для отсоса была применена лабораторная отсасывающая установка со следующими регулируемыми параметрами: разряжение на входе 80 мм вод. ст., производительность по воздуху 100 м3/ч Установка должна была обеспечить vm = 2,5ve = 25 м/сек в приемнике. Результаты экспериментальных исследований представлены в табл. 20.

Таблица13

Зазор между обрабатываемой деталью и пылестружкоприемником h в мм

|

Диаметр входного отверстия пылестружкоприемника d2 в мм

|

Количество стружки, удаленной при отсасывании в %

|

Скорость воздуха в приемнике м/с в м/сек Г |

||

V1 |

V2 |

V3 |

|||

0 |

20 22 24 26 28 |

99,90 |

23 |

25 |

26 |

2 |

20 22 24 26 28 |

98,20 99,38 99,26 99,61 99,59 |

16 14 12 10 8 |

24 20 |

26 |

4 |

20 22 24 26 28 |

91,40 95,55 93,75 97,77 99,22 |

13 10 10 8,5 7 |

22 18 |

26 |

6 |

20 22 24 26 28 |

4,34 81,05 89,68 91,00 96,10 |

12 10 9 8 6 |

20 17 |

26 |

Анализируя данные табл. 13, нетрудно видеть, что при указанных параметрах отсасывающей установки наибольшая (весьма высокая) эффективность удаления стружки и пыли от сверл (99,9%) получена при h = 0.

В этом случае наблюдалось устойчивое удаление стружки и пыли из приемника.

Однако по заданию требовался зазор h между поверхностью обрабатываемой детали и приемником для свободного прохода детали над приемником и в связи со значительным допуском на размер детали. Результаты удаления стружки и пыли при различных значениях h и d2 показывают, что наибольшая эффективность удаления (99,59%) получена при h = 2 и d2 = 28 мм. Неплохие результаты (99,22%) получены при h = 4 и d2 = 28 мм. Однако при этом наблюдалось неустойчивое удаление части стружек от первого ряда сверл вследствие весьма сильного уменьшения скорости воздушного потока v1 в точке 1. В этой точке скорость воздушного потока, в некоторых случаях, была даже меньше скорости витания стружки.

Из таблицы видно, что по мере увеличения h, при прочих равных условиях, эффективность удаления стружки уменьшалась; по мере увеличения d2 (при h = 2,4 и 6 мм), хотя и увеличивалась эффективность улавливания (вследствие особенностей формообразования стружек и направления их движения при сверлении снизу вверх), но катастрофически уменьшалась скорость воздушного потока в точке 1, и приемник работал с некоторым засорением вблизи всасывающего отверстия. Очевидно, что для создания эффективно работающего приемника при зазоре h = 2 ÷ 4 мм необходимо было создать скорость воздуха в точке 1 порядка vm = 2,5ve, т. е. 25 м/сек, и не меньшую скорость в точках 2 и 3. Для обеспечения этого следовало несколько изменить форму и размеры обеих секций приемника в плане, выполнив их расширяющимися от всасывающего отверстия (сохранив размер 55 у всасывающего отверстия) и увеличить производительность отсасывающей установки до получения соответствующих скоростей воздушного потока в точках 1, 2 и 3.

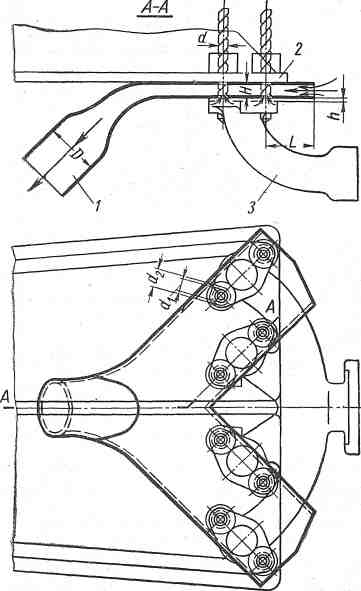

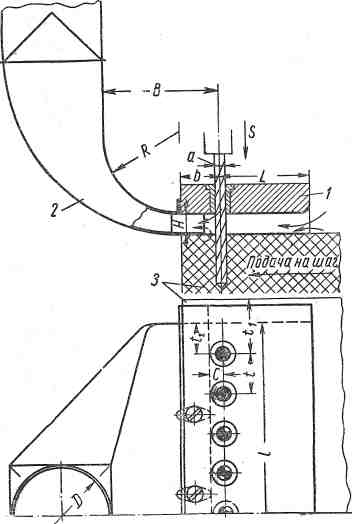

На рис. 81 показана схема щелевого двухсекционного приемника для восьмишпиндельной сверлильной головки, работающей с подачей сверл сверху вниз. Щелевой приемник 1 расположен между кондукторной плитой 2 и обрабатываемой деталью 3. Он жестко прикреплен винтами (на чертеже не показаны) к нижней поверхности кронштейна с кондукторной плитой. По конструктивным соображениям, его патрубок D, который посредством рукава присоединяется к отсасывающему устройству, отогнут вниз. Приемник выполнен в соответствии с основными требованиями, предъявляемыми к щелевым приемникам: Н = l,2dсв h =0.1dсв, dt= 1,1dсв; d2 =1,2dce; L ≥ 3 dce; b1 =3dсв

В данном случае приняты следующие соотношения между площадями сечения различных элементов приемника: F1 = F2 =bH; F3 = πD2/4 = 2F1.

Рис. 81. Схема щелевого двухсекционного приемника для восьмишпиндельной сверлильной головки

Рис. 82. Односекционный приемник для восьмишпиндельной сверлильной головки:

1 — приемник; 2 — кондукторная плита; 3 — обрабатываемая деталь

В сечении F3 транспортная скорость воздушного потока vm = 2,5ve, где ve — наибольшая скорость витания элементных стружек.

На рис. 82 показано другое, более простое, конструктивное решение щелевого приемника для указанных выше условий сверления. Приемник выполнен односекционным с патрубком для присоединения к отсасывающему устройству, отогнутым вверх. Основные параметры те же. В данном случае принято: R = 8H; F± =BН = F2 = πD2/4 Транспортная скорость воздушного потока vm = 2,5vв в обоих сечениях одинакова.

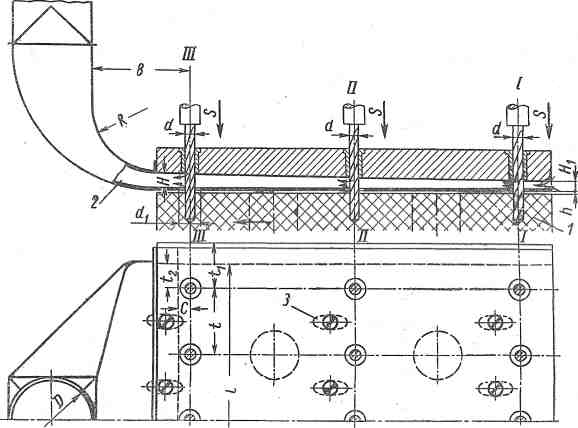

Во многих случаях щелевые пневматические приемники целесообразно встраивать в кондукторные плиты. На рис. 83 показан пример такого решения для сверления отверстий группой сверл, расположенных в один ряд, в заготовках, не имеющих других вертикальных отверстий. В данном случае заготовка 3 перемещается периодически на шаг справа налево.

Рис. 83. Щелевой пневматический приемник, встроенный в кондукторную плиту (исполнение I)

В момент перемещения заготовки кондукторная плита 1 вместе с приемным патрубком 2 находится в верхнем положении, а в момент сверления опущена на деталь (положение, показанное на чертеже). Кондукторная плита 1 имеет П-образное сечение и по существу выполняет роль приемника, а патрубок 2, вмонтированный в кондукторную плиту, как показано на рис. 83, выполняет роль отводящего стружку и пыль в нужном направлении. Основные параметры приемника те же, что были указаны выше. Дополнительными являются: t2 = 3dсв ; t2 < t1; c = dсв

В зависимости от конструктивных особенностей сверлильной головки; L = 6dсв / 8dсв ; b = 4dсв / 6dсв ; R ≈ 8H. Соотношение площадей сечения отдельных элементов приемника F1 = lH = F2 = πD2/4

где F1 — сечение щели кондукторной плиты; F2 — сечение отводящего патрубка 2.

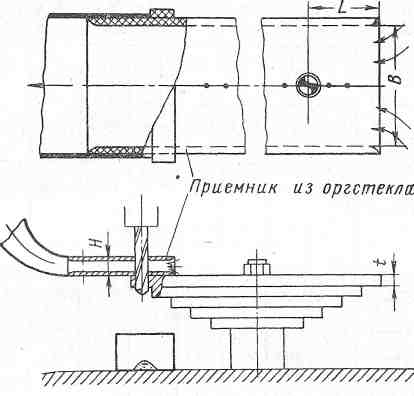

На рис. 98 показан встроенный в кондукторную плиту пневматический щелевой приемник для сверления группы отверстий многорядно расположенными сверлами в заготовках, имеющих другие вертикальные отверстия. В данном случае кондукторная плита неподвижна. Указанные условия обязывают предусматривать зазор h между поверхностью обрабатываемой детали 1 и нижней поверхностью приемника 2, необходимый для перемещения заготовки.

Отличительными особенностями этой кондукторной плиты-приемника являются: П-образное поперечное сечение с наклонной продольной щелью, что обусловлено большим количеством стружки, проходящим через сечение III—III; наличие дна у кондукторной плиты-приемника, обеспечивающего эффективное (без потерь) использование воздушного потока, создаваемого внутри приемника (при заданных условиях сверления). Для того чтобы тонкое дно приемника не прогибалось, предусмотрены распорные вкладыши 3.

Основные параметры пылестружкоприемника соответствуют ранее указанным общим требованиям. Из дополнительных соображений необходимо учесть, что вследствие подсоса воздуха из отверстий d и частично через канавки сверл скорость воздушного потока внутри приемника будет неодинакова — максимальная скорость будет в сечении III — III и минимальная — в сечении I — I Некоторое выравнивание скоростей будет происходить вследствие разных площадей в указанных сечениях, однако из-за небольшого уклона щели (например, Н = 1,5dсв при Н1 = dce) этого может оказаться недостаточным. Для эффективной и устойчивой работы пылестружкоприемника нужно создать необходимую транспортную скорость воздуха во всех сечениях и, прежде всего, в сечении 1 - 1

Рис. 84. Щелевой пневматический приемник, встроенный в кондукторную плиту (исполнение II)

Экспериментальные исследования эффективности щелевых пневматических приемников. Прежде чем осветить результаты наших исследований по определению эффективности щелевых пневматических приемников для сверлильных станков, следует отметить некоторые особенности процесса резания спиральными сверлами. Сверло работает в сплошной массе металла и обычно изолировано от внешнего влияния воздуха, а горячая стружка, во всяком случае, до момента выхода из просверливаемого отверстия, находится в соприкосновении со сверлом и обрабатываемым материалом. Вследствие этого разница между температурой инструмента и обрабатываемой деталью при сверлении значительно меньше, чем, например, при точении.

Сверло работает в более тяжелых температурных условиях. Наблюдения показали, что при сверлении глухих отверстий в заготовках из серого чугуна около 4% горячей стружки находится в контакте со сверлом до выхода последнего из отверстия и около 96% горячей стружки окружает его на поверхности обрабатываемой детали в процессе сверления с подачей сверху вниз.

В аналогичных температурных условиях работает сверло и при сверлении сквозных отверстий. Однако в этом случае при выходе сверла из просверленного сквозного отверстия около 7% стружки и пылевых частиц высыпается из отверстия вниз. Во всех наших опытах по сверлению сквозных отверстий в чугуне без отсоса при выходе вершины сверла из обрабатываемого материала, прежде всего выдавливался «пятачок», затем, по мере углубления сверла, высыпалось около 4% стружки и пыли, а при обратном ходе сверла с поверхности обрабатываемой детали просыпалось в сквозное отверстие еще около 3—4% стружки и пыли.

Из сказанного выше можно сделать следующие выводы: 1) при определении эффективности отсасывания стружки и пыли от сверл с помощью щелевых пневматических приемников следует раздельно рассматривать сверление глухих и сквозных отверстий; 2) эффективное отсасывание стружки и пыли от сверл не только решает задачу улучшения санитарно-гигиенических условий труда станочников и способствует решению ряда экономических задач, связанных с улучшением работы станков и линий, с сокращением расходов на уборку станков от стружки и пыли, но и способствует улучшению условий работы сверл.

Экспериментальные исследования эффективности щелевых пневматических приемников [9] проводились главным образом при сверлении чугуна, графита, хрупких бронз и латуней. При этом были приняты следующие общие методические положения: на основе установленных ранее параметров изготовлялись макеты опытных пневматических приемников для конкретных условий сверления одношпиндельными и многошпиндельными сверлильными головками; определение их эффективности производилось, прежде всего, при скоростях воздушного потока в приемнике vm = 2,5ve, а затем, на основе полученных результатов, решался вопрос о целесообразности увеличения скорости воздушного потока.

За критерий оценки эффективности удаления стружки и пыли от сверл принимались показатели Эу и Э0. При сверлении cквозных отверстий одиночными сверлами изготовлялись ступенчатые заготовки с высотой ступеньки t, равной 0,5dce и dce. Стружки и пылевые частицы, не удаленные при сверлении с отсосом, выпадали в приемную коробку (рис. 85) и затем взвешивались для определения Эу.

Для определения Эу при сверлении глухих отверстий производилось сверление обычной плоской заготовки на определенную глубину по ограничителю подачи сверл. Стружка и пыль, не удаленные отсосом, извлекались из отверстия и также взвешивались для определения Эу. Показатель Э0 определялся путем анализа проб воздуха, взятых на уровне дыхания по стандартной методике.

Рис. 85. Схема экспериментальной установки для определения эффективности пневматических пылестружкоприемников

Для проведения исследований были использованы передвижная отсасывающая установка (L = 300 м3/ч и разряжение — 200 мм вод. ст.) и отсасывающая установка ЗИЛ-900 (L ≈800 м3/ч и разряжение —220 мм вод. ст.).

Эффективность щелевых пневматических приемников при, сверлении глухих отверстий в чугуне. Экспериментальные исследования проводились вначале в лаборатории резания на вертикально-сверлильных станках моделей 2Б118 и 2А125, а затем на вертикально-сверлильном станке модели 2А135, радиально-сверлильном станке модели 253 с использованием восьмишпиндельной насадной головки и на специальном восьмишпиндельном сверлильном станке с горизонтальной осью вращения системы BROOKE.

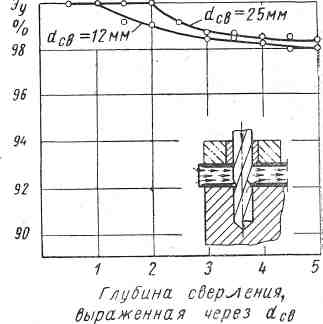

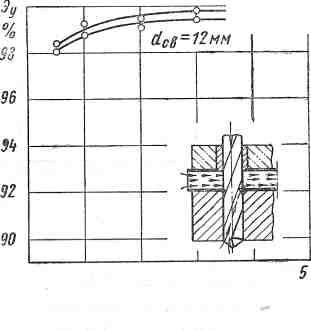

Результаты исследования эффективности щелевых пневматических приемников, проведенного при сверлении глухих отверстий одиночными спиральными сверлами Р18 (dce = 12 мм и dce = 25 мм), представлены в табл. 14 и 15 и графиком (рис. 86).

Таблица 14

Результаты определения эффективности удаления стружки и пыли щелевыми пневматическими приемниками при сверлении глухих отверстий в чугуне твердостью ЕВ 228, dce =12 мм (и = 20 м/мин, 5 = 0,12 мм/об, глубина сверления 6—60 мм)

Глубина сверления в мм |

6 |

12 |

18 |

24 |

30 |

36 |

42 |

48 |

54 |

60 |

Вес отделяющейся стружки в г |

4,9 |

9,8 |

14,7 |

19,6 |

24,5 |