- •1. Причины повреждения глаз при работе на металлорежущих станках

- •2. Исследование воздушной среды на пыль

- •3. Анализ существующих способов удаления стружки и пыли

- •1_ Окно; 2 — ограждение; з — копирная линейка; 4 — цилиндры гидропривода подачи

- •— Полость резцедержателя;

- •— Крепежные винты; 3 — боковая дверца; 4 — резец; 5— корпус резцедержателя; 6 — переходный фланец; 7 — гибкий рукав

- •4. Влияние различных факторов на формообразование и направление потока стружек

- •5. Пневматические пылестружкоприемники

- •6. Пневматическая система удаления пыли и стружки от режущих инструментов

- •7. Удаление пыли от абразивных инструментов, работающих без охлаждения

3. Анализ существующих способов удаления стружки и пыли

На многих предприятиях практически применяются различные способы удаления стружки и пыли от металлорежущих станков и транспортировки их к месту сбора при помощи механических, гидравлических, вибрационных и пневматических устройств непрерывного и периодического действия. Однако в подавляющем большинстве случаев стружка и пыль удаляются не из зоны их образования (исключение составляют абразивные станки), вследствие чего такие устройства мало влияют на улучшение условий, труда станочников, хотя экономический эффект от их применения в ряде случаев значителен.

При проектировании таких устройств обычно предполагается, что станочник (или уборщик стружки) периодически сметает стружку в приямок около станка (или в специальную тару), а далее она транспортируется механизированным способом.

Во многих случаях транспортные устройства встраиваются в корпуса станка (линии), обычно под обрабатываемой деталью. В этих случаях часть стружки (35—40%) без участия рабочего ссыпается на транспортер и удаляется от станка. Остальная стружка разлетается по станку и рабочему месту. При обработке сильнопылящих хрупких материалов и такой способ не вносит коренного улучшения в условия труда станочников, хотя при этом сокращаются расходы на транспортировку стружки и уборку станков.

Проблема удаления стружки и пыли непосредственно из зоны резания при обработке хрупких материалов начала привлекать внимание отечественных и зарубежных специалистов в связи с широким внедрением новых типов инструментальных материалов и соответственно резким повышением режимов резания.

Так, например, разработан пылестружкоотводчик предназначеный для улавливания и удаления стружки и пыли из зоны резания в корыто станка (или на транспортное устройство) при наружном продольном точении и торцовке заготовок из хрупких металлов (бронза, латунь, чугун и др.). Пылестружкоотводчик является приспособлением к токарному станку, укрепляемым на резцедержателе над резцом. Он состоит из металлического корпуса 1; прозрачного экрана 2 (стекло «сталинит»); пазовой направляющей 3 с рукояткой 4 и вставленной в нее плоской пружиной; направляющей линейки 5, укрепленной на резцедержателе средним болтом последнего. Корпус выполнен в форме улитки. Его стенка, обращенная к обрабатываемой детали, изогнута по радиусу и имеет криволинейное отверстие для входа потока стружек и пыли. Стенка корпуса, прилегающая к резцедержателю, плоская, внизу ее сделан прямоугольный вырез для установки нормализованного проходного резца. Дно выполнено в виде наклонной плоскости с углом наклона 45°, что обеспечивает свободный выход потока стружек и пыли из корпуса.

Рис. 7 Пылестружкоотводчик

Пылестружкоотводчик устанавливается на резцедержателе посредством пазовой направляющей 3 и направляющей линейки 5. Плоская пружина рукоятки 4 удерживает пылестружкоотводчик в любом установленном положении вдоль оси станка.

Резец закрепляется в резцедержателе с таким расчетом, чтобы его вершина выступала из стенки, обращенной к обрабатываемой детали, на 2—3 мм.

Поток стружек и пыли, отделяющихся от обрабатываемой детали, поступает внутрь улиткообразного корпуса, где меняет направление своего движения и по наклонному дну направленной струей вытекает из-под резца (показано стрелкой на рис. 7) в корыто станка или на транспортное устройство. Санитарно-гигиеническая оценка пылестружкоотводчика на основании инструментальных замеров, приведена в табл. 4.

Таблица 4

Содержание пыли в зоне дыхания при обработке чугуна и бронзы с применением пылестружкоотводчика и без него

Обрабатываемый материал |

Наличие пылестружкоотводчика |

- Содержание пыли а мг/м3 при скоростях точения в м/мин |

||||

100 |

200 |

300 |

400 |

600 |

||

Чугун СЧ 21-40 |

Нет Есть |

7,5 4,3 |

13,3 5,3 |

34 6 |

— |

— |

Бронза БрОЦС 6-6-3 |

Нет Есть |

7,8 4,5 |

14,0 5,3 |

.'— |

41,8 7,8 |

64 12 |

Таким образом, применение пылестружкоотводчика при обработке хрупких металлов обеспечивает отвод из зоны резания потока стружек и вместе с этим способствует значительному снижению запыленности в зоне дыхания рабочих. Однако такая конструкция целесообразна лишь при выполнении соответствующих операций: продольное наружное точение и торцовка.

Было разработано и внедрено оригинальное устройство для улавливания и отвода стружки при выборе пазов в латунном листе магазинной коробки линотипа на специализированном фрезерном станке. В основе устройства (рис. 8) лежит использование кинетической энергии потока стружек и дополнительного воздушного побудителя (потока), создаваемого лопастями, укрепленными по обе стороны фрезы, на шпинделе горизонтально-фрезерного станка.

Фреза 1 с лопастями 2 заключена в корпус 3. В корпусе по направлению движения потока стружек имеется отверстие 4 соединенное с отводящей стружку трубой 5 прямоугольного сечения. Труба 5 имеет свободное сочленение с корпусом 3, вследствие чего в процессе работы она подвержена вибрации.

Рис. 8. Схема устройства для отвода стружки при фрезеровании пазов

В рассматриваемом случае фреза делает 1800 об/мин, что позволяет создать лопастями значительный воздушный поток, способствующий разрыхлению стружки и перемещению ее в отводящую трубу 5 (в дополнение к кинетической энергии самой стружки). Вследствие вибрации отводящей трубы 5 стружка перемещается вдоль трубы и высыпается из нее в стружкосборник. Однако эффективность его работы можно значительно повысить, не применяя лопасти около фрезы, а соединив выходное отверстие 4 с воздухопроводом вентиляционного агрегата, работающего на всасывание.

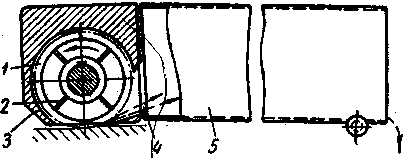

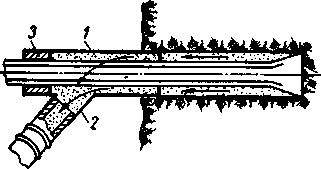

На рис. 9 показан накладной стружкоотводчик. Этот стружкоотводчик, названный щелевым, состоит из стальной трубчатой головки 1 с приваренной к ней державкой 2. В трубчатой головке 1 сделан срез по форме, соответствующей верхнему контуру головки ; резца (рис. 9, а). При накладывании стружкоотводчика на резец (рис. 9, б) между передней гранью резца и внутренней поверхностью трубчатой головки образуется щель шириной 2,5—4 мм. Стружкоотводчик накладывается на резец с таким расчетом, чтобы срезанная часть головки не доходила до режущей кромки на 0,5— 1 мм. Закрепляется стружкоотводчик в резцедержателе вместе с резцом обычным способом.

При точении металлов сходящая с резца стружка на небольшом отрезке пути имеет относительно прямолинейную форму и плотно прижата к передней грани резца. Вследствие этого стружка проходит в щель стружкоотводчика. При точении хрупких металлов (чугун, бронза и др.) стружка внутри трубчатой головки дробится на небольшие кусочки (ленточки), которые давлением следующей стружки выталкиваются из трубчатой головки и ссыпаются с правой стороны поперечного суппорта в корыто станка. При испытании данного стружкоотводчика в лаборатории резания наблюдался довольно устойчивый отвод стружки при продольном наружном точении хрупких металлов на различных режимах резания.

Рис. 9. Щелевой стружкоотводчик : а — внешний вид; б — стружкоотводчик на резце

При точении чугуна наблюдалось также несколько меньшее пылеобразование. Последнее может быть объяснено меньшим количеством скалываний стружки при работе со щелевым стружкоотводчиком. Однако при использовании щелевого стружкоотводчика не удовлетворяются полностью требования санитарных норм СН 245-93, и проблема обеспыливания не решается. К другим недостаткам этого устройства следует отнести сложность его установки, особенно после переточки резца. На некоторых операциях (при обработке хрупких металлов) применение щелевого стружкоотводчика может быть целесообразно в сочетании с отсасывающим устройством.

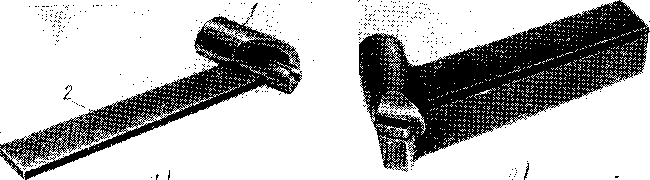

Конструктивной разработке стружкоотводчиков предшествовали исследования по определению направления потока стружек при фрезеровании плоскостей торцовыми фрезами. Результаты этих исследований и выводы следующие (рис. 10).

1. При встречном фрезеровании поверхности, имеющей ширину менее диаметра фрезы и размещенной так, что ее продольная ось проходит через центр фрезы, поток стружек направлен в квадрант // (схема 1а).

При встречном фрезеровании поверхности, имеющей ширину менее диаметра фрезы и расположенной за центром фрезы, поток стружек направлен в квадрант //, но значительно сдвинут по направлению вращения фрезы (схема 2д).

Рис. 10 Схемы направления движения Рис. 11. Схема

стружкоот водчика

При встречном фрезеровании поверхности, имеющей ширину менее диаметра фрезы и размещенной ниже центра фрезы, потока стружек при встречном (а) для вертикально-фрезерных станков и попутном (б) фрезеровании

При попутном фрезеровании поверхности, имеющей ширину менее диаметра фрезы и сдвинутой за центр фрезы, поток стружек направлен в квадрант IV (схема 26).

При попутном фрезеровании поверхности, имеющей ширину менее диаметра фрезы и размещенной ниже центра фрезы, поток стружек направлен в квадрант IV (схема 36).

Основываясь на результатах своих исследований, Ф. Н. Загорский и Е. П. Загорская предложили конструкцию стружкоотводчика для вертикально-фрезерных станков, предназначенных для обработки плоскостей (рис. 11). Стружкоотводчик представляет собой металлический кожух 1 с отводящим стружку рукавом 2. Кожух укреплен на шпиндельной головке станка посредством хомута 3.

Кожух устанавливается так, чтобы поток стружек был направлен в отводящий рукав 2. Криволинейная форма верхней поверхности отводящего рукава исключает отражение стружки обратно к фрезе и способствует ее направленному отводу. Авторы утверждают, что поскольку кинетическая энергия потока стружек при скоростном фрезеровании велика, то основная часть стружки улавливается и отводится в стружкосборник.

Рис. 15. Стружкоотводчик для вертикально-фрезерных станков (конструкция М. Зеленцова)

Аналогичная конструкция разработана и применена М.А. Зеленцовым (рис. 12). Как видно на рисунке, значительная часть стружки отводится из зоны резания.

Устройства, показанные на рис. 11 и 12, можно рассматривать как одну из попыток использовать кинетическую энергию стружек для их отвода. Они не нашли большого применения на производстве вследствие недостаточной эффективности, особенно по удалению пыли.

Больший интерес представляют приведенные выше результаты исследований направления движения потока стружек.

Хотя эти исследования и не раскрывают взаимосвязи между режимами резания, геометрией инструмента и направлением движения потока стружек в вертикальной плоскости и дают только приблизительное представление о направлении движения потока стружек в горизонтальной плоскости в зависимости от характера фрезерования (встречное или попутное), все же они могут служить некоторым ориентиром при проектировании стружкоотводчиков для вертикально-фрезерных станков.

Других, более полных исследований в этой области в отечественной и зарубежной литературе не обнаружено.

В НИАТ было разработано устройство для отвода стружки из зоны резания при обработке дюралюминиевых листов на специализированных копировально-сверлильно-фрезерных станках модели КСФ-1М. Для отвода стружки использован сжатый воздух.

I—056-

Рис. 16. Устройство для отвода стружки и пыли при фрезеровании дюралюминиевых листов

Устройство (рис. 13) состоит из стружкоприемника 1, отводящей стружку трубы 2, трубки 3 для подачи сжатого воздуха и стружкосборной камеры (на рисунке не показана), соединенной резиновым шлангом с отводящей трубой 2. Стружкоприемник 1 представляет собой металлический фланец, закрепленный на шпиндельной головке станка. Внизу фланец снабжен резиновыми компенсаторами. Левый конец отводящей трубы 2, имеющий эллиптическое сечение, врезан в стружкоприемник и заварен. Трубка 3 введена внутрь трубы 2 и также закреплена. Режущий инструмент находится внутри стружкоприемника.

Поток сжатого воздуха (давление 1—3 МПа), выходящий из трубки 3 с большой скоростью, вовлекает в движение воздух в стружкоприемнике, а вместе с ним и стружку. Последняя вместе с металлической пылью транспортируется по трубе 2 и резиновому шлангу в стружкосборную камеру. Камера снабжена матерчатым фильтром и люком для периодической выгрузки собранной стружки.

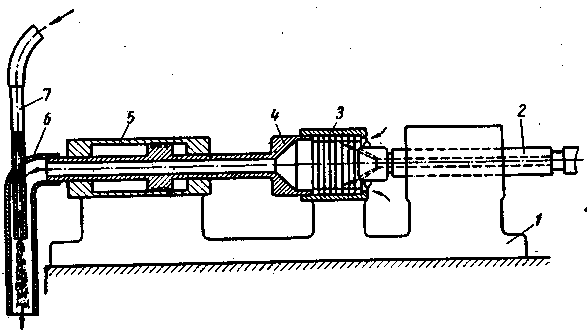

Другая схема (рис. 14) предлагается для специального станка по расточке поршневых колец. Расточный станок состоит из корпуса 1, в котором встроен полый шпиндель 2 с резцовой головкой, патрона 3 для колец и полого прижима 4, действующего от поршня, заключенного в гидроцилиндре 5. С задней стороны полого штока поршня встроено приспособление для отсоса, состоящее из всасывающей 6 и нагнетательной 7 труб. Сжатый воздух подается в нагнетательную трубу 7 и в полость шпинделя 2.

При работе станка воздух засасывается через полый шток и увлекает за собой стружку из патрона 3. Автор статьи считает, что так как полость патрона сравнительно велика, в нем могут остаться наиболее крупные стружки. Чтобы полностью отсосать из полости патрона стружку, в патрон нагнетается сжатый воздух, который подается через шпиндель 2 и каналы резцовой головки. Количество воздуха, подаваемого в патрон, регулируется вентилем так, чтобы стружка не выдувалась из полости обратно [3]. В статье не приводится исходных данных для расчета предлагаемой системы, за исключением общеизвестной зависимости между скоростью воздуха в трубопроводе, сечением трубопровода и объемом воздуха, проходящего через трубопровод в единицу времени. Не указана также эффективность отвода стружки и пыли по первому и второму вариантам.

Следует признать целесообразным применение в некоторых случаях сжатого воздуха для отвода стружки и пыли из зоны резания при обработке хрупких материалов. Однако рассмотренные устройства недостаточно совершенны и с их помощью не достигается полный отвод стружки и пыли.

Рис. 14. Устройство для отвода стружки и пыли с помощью сжатого воздуха (расточка поршневых колец)

Трудно ожидать полного отвода стружки и пыли и по схеме рис. 14. Значительное количество стружки в начале резания может вылетать из полости патрона. Вызывает опасение возможность затора стружки в кольцевом пространстве между нагнетательной и отводящей трубами.

Вопрос о целесообразности отвода стружки и пыли (при резании чугуна) с помощью сжатого воздуха, заслуживающий внимания, исследован совершенно недостаточно. Из предложенных схем наиболее эффективной является схема, представленная на рис. 14.

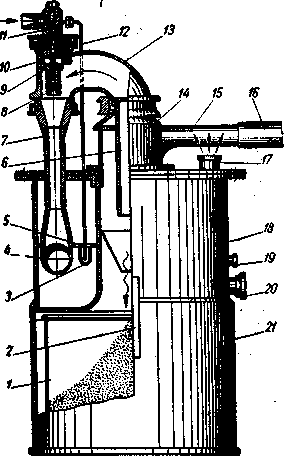

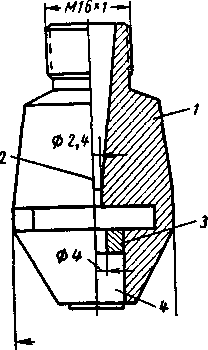

Попытки применить сжатый воздух для отсасывания пыли и мелких стружек из зоны резания при металлообработке очень робки. Между тем, в других областях техники известно весьма эффективное его использование для аналогичных целей. Так, например, сжатый воздух успешно использован для отсасывания пыли из зоны ее образования при бурении шпуров. Пылеприемник и пылеуловитель ТБИОТ-54М показаны на рис. 15. Пылеприемник (рис. 15, а) изготовлен из стальной трубы 1, которая снабжена отростком 2 и втулкой 3. Запыленный воздух засасывается в кольцевой зазор вокруг пылеприемника и по гибкому шлангу транспортируется к пылеуловителю (рис. 15, б). Индивидуальный пылеуловитель ТБИОТ-54М представляет собой цилиндрический корпус, состоящий из верхней 18 и нижней 21 частей, соединяющихся замками 2. Для герметичности в месте соединения предусмотрена резиновая прокладка.

а) 6)

а) 6)

Рис. 15. Пылеуловитель ТБИОТ-54М:

а — пылеприёмник; б — общий вид пылеуловителя

Нижняя часть корпуса представляет собой бункер для крупной пыли, поступающей из циклона 14. На съемной крышке корпуса смонтировано устройство, состоящее из сопла 8 и диффузора 7. Водораспылительная трубка 12 закреплена верхним концом в головке эжектора, а нижний ее конец опущен в жидкость, залитую в бак. На конец диффузора 7 навинчено колено 4. На высоте 100—150 мм от дна резервуара расположена металлическая сетка 5 с ячейками 0,25—0,5 мм, В крышке предусмотрен патрубок 17, через который в резервуар заливается вода. Отсасывающий агрегат ТБИОТ-54М работает следующим образом: сжатый воздух под давлением 1—3 МПа по пневматическому рукаву поступает через ниппель 11 в канал трубки 9 и, выходя из сопла 8, создает разряжение в системе: узел эжектора 10, колено 13, циклон 14, отсасывающий шланг 16 и пылеприемник. Благодаря этому вся буровая пыль вместе с воздухом всасывается в циклон 14. Крупные пылевые частицы из циклона поступают в бункер, а мелкая пыль, не отделившаяся в циклоне от воздуха, вместе с последним поступает из патрубка 6 через колено 13 в диффузор 7. Здесь воздух орошается жидкостью, засасываемой из бака по трубке 12. Для предохранения от засорения ее частицами шлама предусмотрена сетка 3. Пылеводовоздушная смесь проходит головку эжектора с большой скоростью порядка 200 м/сек, в результате чего происходит укрупнение мелких частиц пыли.

Смесь из диффузора поступает в жидкость под углом к стенкам бака 18, вследствие чего эта часть установки выполняет роль мокрого циклона, где пыль осаждается в виде шлама. Очищенный воздух проходит через сетку и выходит из агрегата через патрубок 17. Для более тонкой очистки воздуха к воде добавляют специальные реагенты — подавители и вспениватели, благодаря чему воздух, проходя через металлическую сетку 5, образует «мелкопузырчатый» малоустойчивый слой пены. Мелкая пыль и оседает в жидкости. В конце смены жидкость, насыщенную пылью, удаляют через сливной патрубок 20. Уровень жидкости в баке 18 проверяется открыванием пробки 19. Для удобства удаления крупной пыли в нижнюю часть корпуса помещают кассету 1.

Индивидуальное отсасывающее устройство ТБИОТ-54М имеет следующую техническую характеристику: расход сжатого воздуха; 0,5—0,7 м3/мин, количество засасываемого воздуха 90 м3/ч; разряжение у входа в установку 500— 600 мм вод. ст., диаметр 350 мм, высота 700 мм; вес примерно 15 кг, емкость бункера 25—60 кг, диаметр шланга 32/42 мм; количество заливаемой воды 5—6 л; добавляемые подавители — обычные флотационные реагенты.

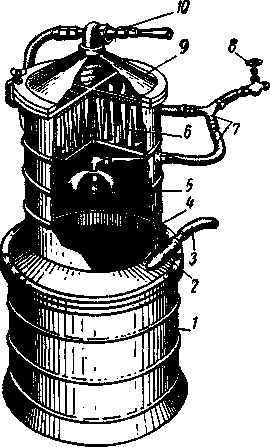

Разработана пылеулавливающая установка УПЗ-1М (рис. 16) для отсасывания и осаждения пыли, образующейся при сухом бурении шпуров перфораторами, приспособленными для отсасывания пыли через канал бура.

Установка состоит из следующих основных частей: бункера 1, коагуляционной камеры 4, крышки 9, эжектора 10, звукового генератора 5, капронового фильтра 6, всасывающего патрубка 2, вентиля 8, шланга для воздуха 7 и пылеотводящего шланга 3.

Под влиянием вакуума, создаваемого эжектором, буровая пыль засасывается через отверстия буровой коронки и канал бура в пылеприемную камеру перфоратора, откуда по пылеотводящему шлангу через всасывающий патрубок поступает в бункер установки. Здесь из-за резкого снижения скорости движения пылевоздушной смеси крупные частицы буровой пыли оседают. Мелкие частицы продолжают двигаться вместе с потоком воздуха и попадают в коагуляционную камеру, где под действием колебаний, создаваемых звуковым генератором, укрупняются и так же оседают в бункере. Чтобы частицы пыли, имеющие размер, при котором скорость их осаждения меньше скорости движения воздуха в коагуляционной камере, не выбрасывались из установки, имеется капроновый фильтр. Фильтр негигроскопичен и не требует периодической очистки, так как очищается в процессе работы установки, вибрируя под действием звуковых колебаний. При выключенной установке, когда эжектор не работает, происходит обратная продувка и фильтр также очищается. Звуковой воздухоструйный генератор (рис. 16, б) состоит из обоймы 1, сопла 2, резонатора 3 и заглушки 4. Во время работы сжатый воздух со скоростью, близкой к скорости звука, из сопла попадает в резонатор, откуда под действием избыточного давления выталкивается навстречу потоку пыльного воздуха. Генератор при этом излучает колебания частотой 10—15 кгц и создает акустическое поле мощностью до 40 вт.

а б

Рис. 20. Пылеулавливающая установка УПЗ-Ш: а — внешний вид установки; б — схема звукового генератора

По паспортным данным установки УПЗ-1М, производительность эжектора, с учетом сопротивления системы, 40 м3/ч, рабочее разряжение 100—140 мм рт: ст., интенсивность звукового поля 0,1—0,2 вт/см2, частота колебаний 10—15 кгц, площадь капронового фильтра 1 л2 (фильтр самоочищающийся), давление воздуха 4—5 кг/см2, расход воздуха в эжекторе 0,6—0,7 м3/мин, а в звуковом генераторе — 0,3 м3/ч. Основные размеры установки УПЗ-1М: диаметр 545 мм, высота 1085 мм, внутренний диаметр шлангов — подводящего сжатый воздух от сети и пылеотводящего 25 мм, а шлангов, подводящих сжатый воздух к эжектору и звуковому генератору, 13 мм. Вес установки 20,5 кг.

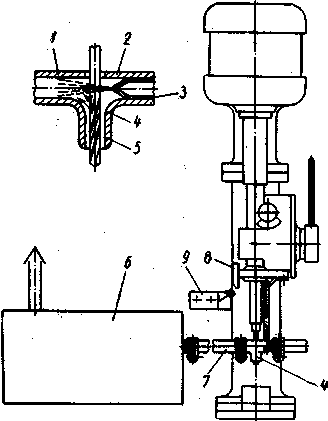

Рис. 21. Эжекционное приспособление для отвода элементной стружки и пыли при сверлении

На рис. 17 показано эжекционное приспособление для отвода элементной стружки из зоны резания при сверлении, разработанное во Франции (патент № 1141955). В приспособлении тройник 4 крепится на станке таким образом, что патрубок 5 направлен к обрабатываемой детали, а сверло проходит через этот патрубок. В патрубке 2 размещено сопло 3 для подачи сжатого воздуха, а патрубок 1 соединен с емкостью 6 (для сбора стружки) шлангом 7. При помощи упора 8 и вентиля 9 подача сжатого воздуха включается и выключается в соответствующий момент времени. Очевидно, это устройство способно удалять элементную стружку из зоны резания при сверлении. Однако, оно имеет и существенные недостатки, заключающиеся в следующем: при тройниковой форме приемника не используется значительная часть сверла, а при сверлении по кондуктору может вообще не хватить длины сверла для образования отверстия в обрабатываемой детали; емкость для стружки (осадочная камера) громоздка и при отсутствии фильтров загрязненный пылью воздух будет поступать в рабочее помещение; для устойчивой работы приспособления необходимо будет принять меры по обеспечению стабильности давления сжатого воздуха, которое в заводской сети обычно колеблется в значительных пределах.

Собранные материалы обязывают осветить одно из весьма важных направлений в решении проблемы удаления стружки и пыли из зоны резания — изменение компоновок узлов станка. В поисках эффективных решений в этой области конструкторы станков стремятся иногда изменить расположение инструмента относительно обрабатываемой детали.

В некоторых случаях конструкция станины станка изменяется таким образом, что резцедержатель принимает наклонное положение или располагается под обрабатываемой деталью и, тем самым, направление потока стружки становится безопасным и удобным для организованного отвода. При этом в станине станка предусматриваются соответствующие окна и наклонные каналы (проемы) для выхода по ним стружки и пыли в корыто станка или на специальное транспортное устройство.

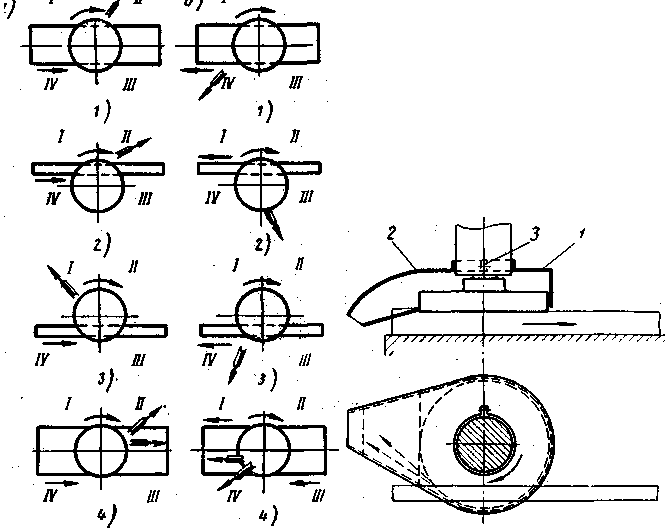

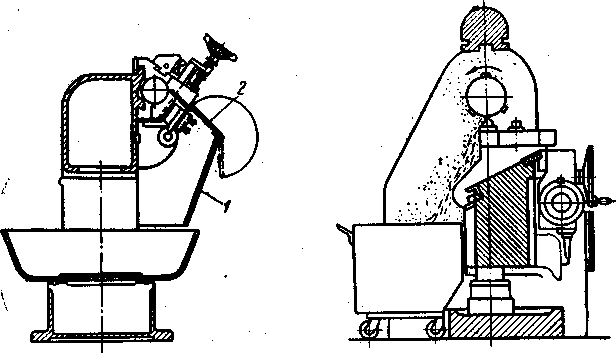

На рис. 18 показан быстроходный токарный станок с наклонным суппортом. Станок снабжен направляющим стружку и пыль наклонным кожухом 1 и открывающимся (или съемным) ограждением зоны резания 2. Такое устройство при обработке хрупких материалов способно препятствовать разбрасыванию элементной стружки по станку и рабочему месту и обеспечивать сбор ее в корыте станка. Надо полагать, что в данном случае уменьшится и загрязнение рабочей зоны пылью обрабатываемого материала. Однако эффективность сбора стружки в корыто станка, и особенно обеспыливания рабочей зоны, в значительной степени будет зависеть от полноты укрытия (во время обработки детали) воны резания ограждением 2. Стружка и пыль удаляются из корыта станка при помощи простейших ручных инструментов (лопат, совков и т. п.).

Рис. 18. Быстроходный Рис. 19. Токарный станок

токарный с наклонным с резцедержателем расположенным

суппортом под обрабатываемой деталью

В конструкции токарного станка, изображенного на рис. 19, резцедержатель расположен под обрабатываемой деталью. Такое устройство обеспечивает сход стружки на заднюю сторону станка и ссыпание значительной ее части в тележку. Однако в этом случае не решена задача обеспыливания. Кроме того, осложняется наблюдение за режущим инструментом.

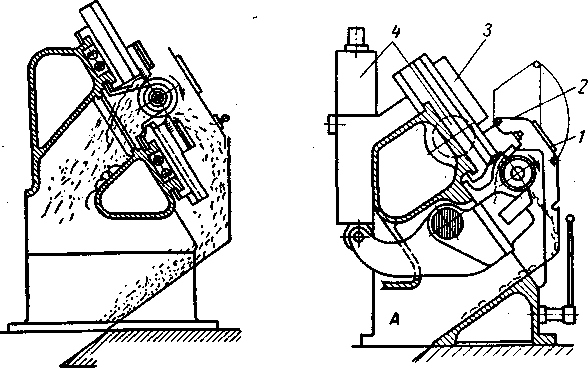

На рис. 20 показана конструкция многорезцового токарного станка с наклонными суппортами. Зона резания укрыта подвижным ограждением, а расположение и форма проемов в станине и направляющих кожухов обеспечивают сход стружки на заднюю часть станка.

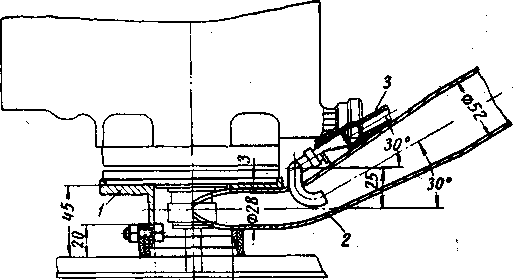

Аналогичным образом разрешается проблема удаления стружки от режущих инструментов в гидравлическом токарном полуавтомате, предназначенном для обработки фасонных изделий (рис. 21). Наклонное расположение суппортов, наклонные направляющие проемы в станине и открывающиеся ограждения зоны резания 2 со смотровым окном 1 предусмотрены конструкторами с целью улавливания и отвода стружек и пыли в корыто станка или специальное транспортное устройство. Эта конструкция выгодно отличается от ранее описанных более полным укрытием зоны резания и наличием смотрового окна в ограждении зоны резания. Соответствующее расположение светильника местного освещения (желательно под ограждением) и периодическая очистка смотрового окна от пыли обрабатываемого материала смогут обеспечить достаточно хорошее наблюдение за зоной резания.

Рис. 20. Схема многорезцового Рис. 21. Схема гидравлического токарного станка токарного полуавтомата с

с наклонным наклонными суппортами:

суппортом