- •Методические указания

- •15.03.05 «Конструкторско-технологическое обеспечение

- •Цель и задачи дисциплины

- •2. Общие понятия математического моделирования процессов в машиностроении

- •5. Задание 2 Полный факторный эксперимент

- •12. Пример расчета

- •13. Варианты задания 2

- •6. Встроенные функции excel. Статистический анализ

- •Библиографический список

- •1. Аверченков в.И. Основы математического моделирования технических систем / в.И. Аверченков, в.П. Федоров, м.Л. Хейфец. – Лань, 2011.

- •Содержание

- •1. Цель и задачи дисциплины…………………..………..1

- •15.03.05 «Конструкторско-технологическое обеспечение

- •394026 Воронеж, Московский просп., 14

ФГБОУ ВПО «Воронежский государственный технический университет»

Кафедра технологии машиностроения

- 2015

Методические указания

и варианты заданий

к выполнению контрольной работы № 1

по дисциплине

«Математическое моделирование

в машиностроении»

для студентов направления

15.03.05 «Конструкторско-технологическое обеспечение

машиностроительных производств»

заочной формы обучения

Воронеж 2015

Составитель канд. техн. наук А.В. Перова

УДК 519.868+621.01

Методические указания и варианты заданий к выполнению контрольной работы № 1 по дисциплине «Математическое моделирование в машиностроении» для студентов направления 15.03.05 «Конструкторско-технологическое обеспечение машиностроительных производств» заочной формы обучения / ФГБОУ ВПО «Воронежский государственный технический университет»; сост. А.В. Перова. Воронеж, 2015. 24 с.

Методические указания включают краткие теоретические сведения по целям и задачам дисциплины «Математическое моделирование в машиностроении», варианты, методику и порядок выполнения контрольной работы, снабжены перечнем рекомендуемой литературы и конкретными примерами моделирования с использованием статистических моделей.

Методические указания подготовлены в электронном виде в текстовом редакторе MS Word XP и содержатся в файле Контрольная работа№1_МММ.doc.

Табл. 6. Ил. 2. Библиогр.: 7 назв.

Рецензент д-р техн. наук, профессор Е.В. Смоленцев

Ответственный за выпуск зав. кафедрой, профессор

И.Т. Коптев

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

© ФГБОУ ВПО

«Воронежский государственный

технический университет», 2015

Цель и задачи дисциплины

Цель преподавания дисциплины - приобретение навыков разработки и использования математических моделей для описания, исследования и оптимизации процессов в машиностроении.

Задачи изучения дисциплины:

- ознакомление с общими понятиями математического моделирования процессов в машиностроении (структуры, классификации и областей применения математических моделей, предъявляемых к ним требований );

- освоение теоретических основ математического моделирования и оптимизации процессов в машиностроении;

- изучение вопросов математического моделирования физических процессов в технологических системах;

- освоение вопросов математического моделирования и оптимизации технологических станочных систем.

2. Общие понятия математического моделирования процессов в машиностроении

Под объектами моделирования в машиностроительном производстве следует понимать:

1. Технологические системы (ТС) – участки из универсальных станков, автоматические линии, гибкие производственные системы (ГПС).

2. Технологические процессы (ТП).

3. Физические процессы (ФП) – процессы, протекающие при резании металлов, при функционировании технологического оборудования в упругой системе СПИД и т.д.

В данном курсе рассматриваются математические модели технологических систем и физических процессов.

В чистом виде (по – отдельности) математические модели данных объектов применяются редко, как правило, они комбинированные. Например, в математических моделях ТС используются математические модели ТП, в которых, в свою очередь, применяются математические модели ФП.

Математическая модель объекта моделирования – это система математических элементов (чисел, переменных, уравнений, неравенств, множеств, матриц, графов и т.д.) и отношений между ними, адекватно отражающая некоторые свойства объекта, существенные с точки зрения инженера, для решения той или иной задачи.

Математические модели разрабатываются для:

1. Описания ФП, ТП, ТС.

2. Исследования ФП, ТП, ТС.

3. Проектирования ТП, ТС.

Оптимизации в ходе проектирования ТП, ТС и организации работы ТС.

Построения систем автоматизированного проектирования.

Вид, состав, сложность математической модели зависит от того, какой объект она описывает и для каких целей разработана.

Общие указания по выполнению контрольной работы

Объём и содержание контрольной работы соответствуют рабочей программе курса "Математическое моделирование в машиностроении". Контрольная работа содержит два задания. Номера вариантов заданий выбираются согласно двум последним цифрам шифра студенческого билета из таблицы 1.

4. Задание 1

Математическое моделирование поверхностного пластического деформирования поверхностей

тороидальным роликом

При поверхностном пластическом деформировании деталей, для получения требуемой шероховатости, необходимо обеспечить определенное давление в зоне контакта, которое известным образом [1] зависит от площади пятна контакта.

Цель задания — определить размеры ролика и угол его наклона для обеспечения требуемой площади пятна контакта при заданном натяге.

Таблица 1

Предпоследняя цифра Х соответствует номеру 1, 3, 5, 7, 9 |

Предпоследняя цифра Х соответствует номеру 0, 2, 4, 6, 8 |

Х0 – вариант 1 |

Х0 – вариант 11 |

Х1 – вариант 2 |

Х1 – вариант 12 |

Х2 – вариант 3 |

Х2 – вариант 13 |

Х3 – вариант 4 |

Х3 – вариант 14 |

Х4 – вариант 5 |

Х4 – вариант 15 |

Х5 – вариант 6 |

Х5 – вариант 16 |

Х6 – вариант 7 |

Х6 – вариант 17 |

Х7 – вариант 8 |

Х7 – вариант 18 |

Х8 – вариант 9 |

Х8 – вариант 19 |

Х9 – вариант 10 |

Х9 – вариант 20 |

Теоретические основы

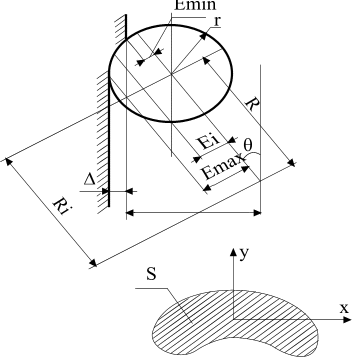

При составлении расчетной схемы (рис. 1) принимаем, что ролик выполнен тороидальным из абсолютно жесткого материала. Обрабатываемая деталь абсолютно плоская и в момент контакта имеет абсолютную податливость. Площадь контакта рассчитываем в проекции на плоскость, параллельную обрабатываемой поверхности.

Для определения координат профиля пятна контакта при принятых упрощениях расчетные формулы имеют вид:

![]() ;

(1.1)

;

(1.1)

![]() ;

(1.2)

;

(1.2)

![]() ;

(1.3)

;

(1.3)

![]() ;

(1.4)

;

(1.4)

![]() ;

(1.5)

;

(1.5)

![]() ;

(1.6)

;

(1.6)

Рис. 1. Расчетная схема процесса поверхностного

пластического деформирования поверхности детали

![]() ,

(1.7)

,

(1.7)

где

![]() ,

,

![]() - параметры,

характеризующие расстояние от оси

симметрии тора до его крайних сечений,

контактирующих с плоскостью, мм;

- параметры,

характеризующие расстояние от оси

симметрии тора до его крайних сечений,

контактирующих с плоскостью, мм;

![]() -

радиус тора;

-

радиус тора;

![]() -

натяг, мм;

-

натяг, мм;

- угол наклона торового ролика к плоскости обработки, град;

n - число шагов интегрирования (не более 30);

![]() -

радиус от центра вращения до оси тора,

мм;

-

радиус от центра вращения до оси тора,

мм;

-

пересчетный параметр, определяющий

угловое расстояние от оси у

до места контакта торового круга в

сечении

![]() с плоскостью обработки, град.;

с плоскостью обработки, град.;

Ri - значение радиуса окружности при пересечении тора плоскостью на расстоянии Ei от оси симметрии, мм.

Площадь пятна контакта описывается системой параметрических уравнений (1.6 – 1.7), в которых параметром является расстояние от оси симметрии тора до секущей плоскости.

Методика расчета

Для

заданного значения натяга

![]() необходимо определить угол наклона

необходимо определить угол наклона

![]() ролика, обеспечивающего заданное

значение площади пятна контакта

ролика, обеспечивающего заданное

значение площади пятна контакта

![]() .

.

Для вычисления площади пятна контакта, описываемой уравнениями (1.6) и (1.7), используется метод трапеций. Площадь пятна контакта определяется по формуле:

![]() ,

(1.8)

,

(1.8)

где

![]() ,

,

![]() - определяются

по уравнениям

(1.6), (1.7);

- определяются

по уравнениям

(1.6), (1.7);

n - число шагов интегрирования или число участков, на которые разбивается площадь пятна контакта.

Изменяя

значение угла контакта ролика

![]() от

90° до

заданного

от

90° до

заданного

![]() с шагом

1° - 5°,

вычисляем площадь пятна контакта по

формулам

(1.1 - 1.8)

для каждого угла

от

90° до

с шагом

1° - 5°,

вычисляем площадь пятна контакта по

формулам

(1.1 - 1.8)

для каждого угла

от

90° до

![]() .

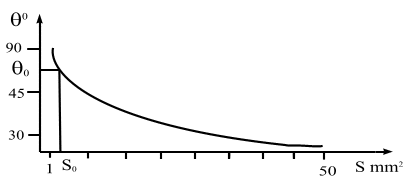

В результате получим зависимость площади

.

В результате получим зависимость площади

![]() от угла

.

Эту зависимость можно проиллюстрировать

графически (рис.

2).

от угла

.

Эту зависимость можно проиллюстрировать

графически (рис.

2).

Рис. 2. График зависимости от

По

графику определяется угол

![]() ,

обеспечивающий

заданную площадь

пятна

контакта

,

обеспечивающий

заданную площадь

пятна

контакта

![]() .

.

Порядок выполнения задания 1

1. Составить алгоритм и программу расчета пятна контакта.

2.

Для своего варианта по табл.

2

определить значения

,

и

![]() .

.

3. Выбрать типоразмер ролика по табл. 2.

4. По вычисленным значениям для различных углов построить график (рис. 2).

5. По графику (рис. 2) определить значения угла , обеспечивавшего заданное значение .

6.

Если

![]() ,

то необходимо взять другой типоразмер

ролика и повторить расчеты.

,

то необходимо взять другой типоразмер

ролика и повторить расчеты.

Таблица 2

№ варианта |

|

, мм |

, мм2 |

1 |

60 |

0,05 |

2,50 |

2 |

50 |

0,07 |

3,50 |

3 |

45 |

0,08 |

4,10 |

4 |

55 |

0,05 |

2,60 |

5 |

70 |

0,06 |

2,95 |

6 |

55 |

0,15 |

7,67 |

7 |

40 |

0,03 |

1,65 |

8 |

65 |

0,06 |

3,00

|

9 |

45 |

0,14 |

7,30 |

10 |

50 |

0,10 |

5,25

|

11 |

40 |

0,10 |

5,00 |

12 |

45 |

0,03 |

1,55 |

13 |

50 |

0,01 |

0,5 |

14 |

60 |

0,05 |

2,1 |

15 |

50 |

0,02 |

1,6 |

16 |

45 |

0,07 |

3,9 |

17 |

55 |

0,16 |

7,2 |

18 |

40 |

0,2 |

1,6 |

19 |

70 |

0,05 |

3,1 |

20 |

65 |

0,07 |

3,3 |

Содержание отчета

1. Алгоритм и программа расчета.

2. Номер варианта задания и исходные значения параметров.

3. Вариант типоразмера ролика.

4.

Вычисленные значения

и

при выбранном числе

![]() .

.

5. График зависимости от .

6. Найденное значение параметра .

Таблица 3

Параметры, мм |

Тип ролика |

|||||

1 |

2 |

3 |

4 |

5 |

6 |

|

R |

25 |

30 |

20 |

34 |

25 |

33 |

r |

4 |

5 |

3 |

6 |

5 |

4 |