- •1. Причины повреждения глаз при работе на металлорежущих станках

- •2. Исследование воздушной среды на пыль

- •3. Анализ существующих способов удаления стружки и пыли

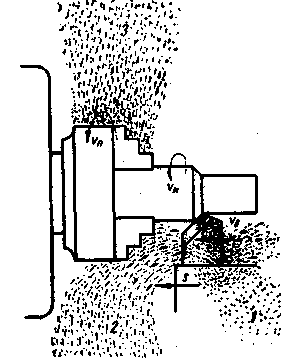

- •1_ Окно; 2 — ограждение; з — копирная линейка; 4 — цилиндры гидропривода подачи

- •— Полость резцедержателя;

- •— Крепежные винты; 3 — боковая дверца; 4 — резец; 5— корпус резцедержателя; 6 — переходный фланец; 7 — гибкий рукав

- •4. Влияние различных факторов на формообразование и направление потока стружек

- •5. Пневматические пылестружкоприемники

- •6. Пневматическая система удаления пыли и стружки от режущих инструментов

- •7. Удаление пыли от абразивных инструментов, работающих без охлаждения

2. Исследование воздушной среды на пыль

Целью исследования являлось:

а) определение запыленности в зоне дыхания станочников при точении, фрезеровании и сверлении различных хрупких материалов и сопоставление полученных данных с санитарными нормами СН 245-93;

б) определение качественной характеристики пыли (морфология пыли, размер пылевых частиц, наличие токсических веществ и др.);

в) определение основных факторов, влияющих на интенсивность пылеобразования, и изучение степени и характера их влияния.

По санитарным нормам СН 245-93, содержание нетоксической пыли в зоне дыхания не должно превышать 10 мг/м3 воздуха. Сопоставляя данные табл. 1 с этими нормами, нетрудно увидеть, что при точении и фрезеровании серого чугуна, графита, текстолита, карболита, древесных пластиков и коллекторов электродвигателей количество пыли значительно превышало санитарные нормы.

Весьма значительное превышение санитарных норм (в 3—16 раз) обнаружено при фрезеровании асбоцемента без обеспыливающих устройств (предельно допустимая норма на смешанную пыль, содержащую более 10% асбеста, 2 мг/м2 воздуха).

При точении латуни и бронзы количество пыли в зоне дыхания рабочих по весовому составу было относительно невелико —14,5—20 мг/м3. Однако рассматриваемые сплавы (латунь ЛС 59-1 и бронза ОЦС 6-6-3) содержат свинец. Поэтому пыль, образующуюся при точении этих сплавов, нельзя оценивать только по общему весовому составу, приняв за норму 10 мг/м* воздуха. В данном случае оценку воздушной среды следует производить по количеству свинца в пыли, приняв за предельно допустимую по СН 245-63 норму 0,01 мг/м3. Очевидно, что количество свинца в пыли зависит от количества свинца в сплаве. Анализы пыли, образующейся при точении латуни ЛС 59-1 и бронзы ОЦС 6-6-3, показали, что в некоторых случаях количество свинца значительно превышало санитарные нормы.

Таблица 1

Заводы (условный №) и лаборатория |

Обрабатываемый материал и характер обработки |

Режущий инструмент |

Режимы резания: v в м/мин s в мм/об t в мм |

обнаружено пыли в мг/м' |

1 |

Латунь ЛС 59-1 (точение) |

Резец упорный проходной |

v = 200/ 250 s=0,2/0,3 , t = 2/3 |

От 14,5 до 15,5 |

2 |

Бр. ОЦС 6-6-3 (точение) |

Резец проходной с двумя режущими кромками |

v = 208 s=0,4/0.6 t = 3 |

20 |

2 |

Серый чугун СЧ 32-52 (точение) |

Резцы: проходной и расточный; проходной с двумя режущими кромками; канавочный |

v = 80/120 s= 0,4 /0,6 t = 2/6 |

От 14,5 до 160 |

3 |

Серый чугун СЧ 32-52 (точение) |

Резцы: расточный; подрезной с двумя режущими кромками |

v= 70 /120 s = 0,25/0,35 t = 5 /7,5 |

От 39 до 127 |

4 |

Текстолит (точение) |

Резец упорный проходной |

v = 80/150 s=0,4 / 0,6 t = 2/5 |

От 42 до 103 |

5 |

Карболит (точение) |

Резцы: проходной; подрезной |

v = 150 s=0,25 t=1,5/2 |

От 72 до 95 |

Лаборатория ВЦНИИОТ |

Графит (точение) |

Резец проходной отогнутый |

v=80/120 s = 0,3 t = 2/4 |

От 800 до 1000 |

То же |

Древесный пластик (точение) |

Резец проходной |

v = 210/250 s=0,l t = 2/3 |

От 45 до 75 |

Продолжение таблицы 1

Заводы (условный) |

Обрабатываемый материал и характер обработки |

Режущий инструмент |

Режимы резания: v в м/мин s в мм/об t в мм |

Обнаружено пыли в мг/м2 |

6 |

Медь и слюда (точение коллекторов) |

Резец специальный многолезвийный |

v=200-/00 s = 0,l/0,2 t = 0,1/2 |

От 11З до 193 |

4 |

Текстолит (фрезерование) |

Торцовая фреза |

v = 100/120 s=ручная t = 2/6 |

От 176 до 238 |

6 |

Асбоцемент (фрезерование) |

Набор спиральных фрез |

v = 30/60 s=40/60 мм/мин t = 1/2 |

От 5,7 до 32,6 |

7 |

Серый чугун (фрезерование) |

Торцовая фреза |

v = 800/100 s = 30/60 мм/мин t = 4/6 |

От 47,5 до 59,0 |

8 |

Текстолит (зубонарезание) |

Червячная фреза |

— |

От 40 до 80 |

Станочная лаборатория СКВ-1 |

Серый чугун HB 200 (фрезерование) |

Многозубая торцовая фреза £> = 250 мм |

у = 56,2 s = 1000 мм/мин t = 2 |

От 120 до 123 |

То же |

Серый чугун HВ 200 (сверление) |

Спиральные сверла (восемь сверл, d=8 мм) |

v = 20,8 s = 0,15 |

От 10 до 12 |

ФАКТОРЫ, ВЛИЯЮЩИЕ НА ПЫЛЕОБРАЗОВАНИЕ ПРИ ТОЧЕНИИ И ФРЕЗЕРОВАНИИ ХРУПКИХ МАТЕРИАЛОВ

Как известно, в процессе резания металлов происходит последовательное скалывание снимаемого слоя. При точении и фрезеровании хрупких металлов (бронза, латунь, чугун) в большинстве случаев происходит полное скалывание и отрыв от обрабатываемой детали элемента стружки, прилегающего к передней грани режущего инструмента.

В процессе скалывания и отрыва элемента стружки происходит выпадение пылевых частиц металла и загрязнение ими воздушной среды. Кроме того, небольшое количество пыли образуется в результате трения обрабатываемой детали о заднюю грань режущего инструмента. При точении хрупких материалов резцом, имеющим несколько режущих кромок, появляется дополнительный источник пылеобразования — скоблящее действие зачистной кромки.

Как показали исследования воздушной среды, к основным факторам, влияющим на интенсивность пылеобразования, относятся: физико-механические свойства обрабатываемого материала, режимы резания (v;, s и t), некоторые геометрические параметры режущего инструмента и особенно количество одновременно работающих режущих кромок инструмента. Для установления характера влияния этих факторов на интенсивность пылеобразования при точении хрупких материалов был проведен ряд исследований в лабораторных условиях. Ниже приводятся результаты этих исследований.

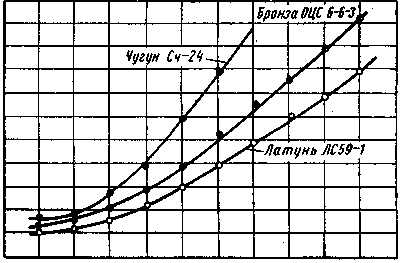

Влияние скорости резания. Исследованные материалы: серый чугун СЧ 24-44, латунь ЛС 59-1, бронза Бр. ОЦС 6-6-3.

Режущий инструмент: резец проходной, оснащенный пластинкой твердого сплава ВК8, радиус при вершине г = 1,5 мм, <р = = 45°, у = 8°, % = 0. Станок токарно-винторезный 1А62.

Условия опытов: при постоянной подаче s = 0,2 мм/'об и глубине резания t = 2 мм изменялась скорость резания: 1) при обработке чугуна в интервале 300—50 м/мин через 50 м/мин; 2) при обработке латуни и бронзы в интервале 500—50 м/мин через 50 м/мин.

Забор проб воздуха производился над резцедержателем. Время одного опыта 10 мин. С целью обеспечения возможно меньшего влияния остаточной запыленности от предыдущего опыта на результаты исследования между опытами был принят интервал в 1ч. Результаты исследования представлены графиком (рис. 1).

Рис. 1. Влияние скорости резания на образование пыли

Как видно из графика, с увеличением скорости резания серого чугуна, латуни ЛС 59-1 и бронзы Бр. ОЦС 6-6-3 количество пыли (по весу) возрастает. Рост интенсивности пылеобразования с повышением скорости резания наблюдался также при точении некоторых неметаллических материалов (графит, карболит, древесные пластинки). При этом, как показали исследования, во всех случаях с увеличением скорости резания увеличивается и количество мелких пылевых частиц (размером до 10 лек) в единице объема воздуха.

Сопоставляя результаты исследований в отношении влияния скорости резания на пылеобразование при точении серого чугуна, свинцовистой бронзы и стали 45 [11 ], можно сделать вывод о том, что тенденция значительного роста запыленности, с увеличением скорости резания является общей при точении всех хрупких материалов.

Рост интенсивности пылеобразования с увеличением скорости резания хрупких металлов может быть объяснен следующим образом: с увеличением скорости резания увеличивается скорость скалывания элементов стружки и количество скалываний в единицу времени, в связи с чем увеличивается и число пылевых частиц, поступающих в зону дыхания в единицу времени.

При точении хрупких неметаллических материалов (графит, карболит и д-р.) с ростом скорости резания происходит более интенсивное (поперечное и продольное) дробление снимаемого резцом слоя.

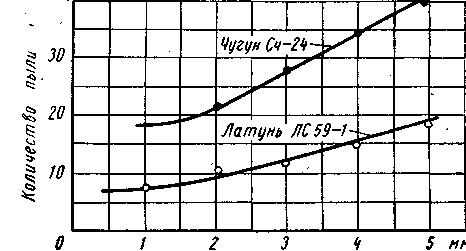

Влияние глубины резания. Исследованные материалы: серый чугун СЧ 24-44, латунь ЛС 59-1.

Режущий инструмент: резец проходной, оснащенный пластинкой твердого сплава ВК8. Станок токарно-винторезный 1А62. Условия опытов: при постоянной подаче s = 0,2 мм/об и скорости резания v = 180 м/мин изменялась глубина .резания от 1 до 5 мм через 1 мм.

Остальные условия те же, что и в предыдущих опытах.

Результаты исследования представлены графиком (рис. 2).

Рис. 2. Влияние глубины резания на образование пыли

Как видно из гpaфика с увеличением глyбины резания количество пыли увеличивается. Это может быть объяснено тем, что с увеличением глубины резания увеличивается площадь скалывания, следовательно, увеличивается и количество пылевых частиц, отделяющихся от обрабатываемой детали.

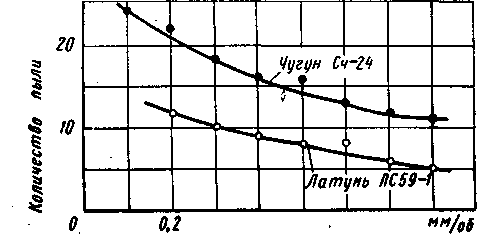

Влияние подачи. Исследуемые материалы: серый чугун СЧ 24-44, латунь ЛС 59-1. Режущий инструмент: резец проходной, оснащенный пластинкой твердого сплава ВК8. Станок токарно-винторезный 1А62.

Условия опытов: при постоянных скорости резания v = 180 м/мин и глубине резания t = 2 мм изменялась подача в пределах 0,1—0,8 мм/об через 0,1 мм/об. Обработка производилась вдали от кулачкового патрона с целью уменьшения влияния токов воздуха, образующихся при вращении патрона. Остальные условия те же, что и в предыдущих опытах.

Результаты исследования представлены графиком (рис. 3).

Как видно из графика, с увеличением подачи s количество пыли при точении чугуна и латуни несколько уменьшалось. Это происходит, очевидно, потому что с увеличением подачи увеличивается толщина стружки и уменьшается число скалываний в единицу времени. Однако этот вывод справедлив только для обработки хрупких металлов. При точении неметаллических материалов (графит, карболит), дающих стружку в виде крупинок, интенсивность пылеобразования с увеличением подачи в тех же условиях опыта резко возрастала. Это объясняется тем, что при обработке указанных материалов вследствие большой их хрупкости происходит как продольное, так и поперечное дробление снимаемого резцом слоя и тем интенсивней, чем больше подача.

Рис. 3. Влияние подачи на образование пыли

Влияние конструкции режущего инструмента. Опыты проводились в лабораторных условиях при постоянных режимах резания (v = 110 м/мин; s = 0,4 мм/об; t = 6 мм) поочередно различными режущими инструментами — трапецеидальным канавочным резцом (с тремя режущими кромками), проходным резцом (с двумя режущими кромками: главной, расположенной под углом φ = 45°, и вспомогательной, расположенной параллельно обрабатываемой поверхности) и обычным проходным резцом с углом φ = 45°.

Обрабатываемый материал: серый чугун и графит. Остальные условия опытов те же, что и в предыдущих исследованиях.

Результаты анализа воздушной среды на пыль приведены в табл. 2.

Таблица 2

Влияние количества одновременно работающих режущих кромок на интенсивность пылеобразования

Обрабатываемый материал |

Количество пыли в мг/м3 при точении различным режущим инструментом |

||

Канавочный трехлезвийный резец |

Реpец с двумя режущими кромками (токаря Сельцова) |

Обычный проходной резец |

|

Серый чугун Графит |

160 900 |

127 750 |

68 600 |

Как видно из таблицы, при точении чугуна и графита различными резцами пылеобразование значительно выше при обработке трапецеидальным канавочным резцом и резцом с двумя режущими кромками. Это объясняется тем, что при одинаковых режимах резания в рассматриваемом случае в работе участвуют различной длины режущие кромки инструмента и срезаемый слой обрабатываемого материала получается фактически разным — наибольшим при обработке трапецеидальным канавочным резцом и наименьшим при обработке обычным проходным резцом.

ЗОНЫ МАКСИМАЛЬНОГО ЗАГРЯЗНЕНИЯ ВОЗДУХА ПЫЛЬЮ ОБРАБАТЫВАЕМОГО МАТЕРИАЛА

Наблюдения за процессом резания различных хрупких материалов в лабораторных и производственных условиях убеждают нас в том, что степень загрязнения пылью различных зон вокруг станка зависит не только от режимов резания и геометрических параметров режущего инструмента, но и от других факторов.

Исследования показали, что при продольном точении вблизи патрона вследствие вращения последнего в зоне резца возникает воздушный поток, направленный в сторону патрона. Скорость воздушного потока vt зависит от скорости вращения патрона и достигает 2—2,5 м/сек. Этот поток воздуха при точении хрупких материалов с малым удельным весом оказывает значительное влияние на характер и интенсивность загрязнения воздушной среды пылью обрабатываемого материала.

Рис. 4. Зоны загрязнения воздуха пылью при точении вблизи патрона

Так, например, при обработке древесных пластиков, текстолита, графита и других легких материалов проходным резцом нами наблюдалась картина, схематично изображенная на рис. 4. Пыль и легкая стружка, отделившиеся от обрабатываемой детали, на пути движения встречают резцедержатель и теряют свою скорость. Под действием потока воздуха va значительная часть их засасывается под патрон и кулачками последнего отбрасывается влево от резцедержателя и в большом количестве на заднюю сторону станка. Некоторое количество пыли попадает в зону дыхания токаря.

Пробы воздуха на пыль, взятые одновременно в зонах 1, 2 ж 3 (рис. 4), при точении текстолита, графита и древесных пластиков, показали, что наибольшее количество пыли образуется в зоне 3 и наименьшее — в зоне 1 (табл. 3).

Таблица 6

Степень загрязнения пылью различных зон вокруг станка при точении вблизи патрона

Обрабатываемый материал |

Количество пыли в мг/м3 в зонах забора проб |

||

1 |

2 |

3 |

|

Текстолит |

60

35

180 |

92

55

275 |

240

140

700 |

Древесный пластик |

|||

Графит |

|||

Если принять количество пыли (по весу), обнаруженное в зоне 1, за 100%, то запыленность в зоне 2 составляла около 150%, а в зоне 3 около 400%. Эти данные получены при продольном точении указанных выше материалов вблизи патрона, когда резец находился от кулачков патрона на расстоянии, равном 10—30 мм, а патрон вращался с окружной скоростью, равной 15 м/сек (по наружному диаметру корпуса).

При продольном, точении проходным резцом вдали от патрона (на расстоянии более 50 мм) и при торцовке наблюдалась иная картина загрязнения воздушной среды пылью. В этих случаях наибольшее количество пыли было обнаружено в зоне дыхания токаря (точка 1) и значительно меньше у задней стороны станка (точка 3) (рис. 4).

При продольном точении на высоких скоростях подрезным резцом сильнопылящих хрупких материалов (графит, карболит и др.) наибольшая запыленность обнаруживалась справа от станка, у задней бабки. Таким образом, зона максимальной запыленности воздуха при точении хрупких материалов зависит от режимов резания, геометрических параметров режущего инструмента и расстояния режущего инструмента от приспособления, закрепляющего обрабатываемую деталь на шпинделе передней бабки.

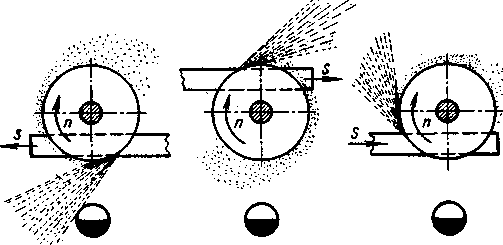

При фрезеровании хрупких материалов дисковыми и цилиндрическими фрезами зона максимального загрязнения воздушной среды пылью обрабатываемого материала зависит главным образом от направления вращения фрезы.

При фрезеровании хрупких материалов торцовыми фрезами степень загрязнения различных зон вокруг станка зависит от характера фрезерования (попутное или встречное) и от расположения обрабатываемой детали по отношению к оси фрезы (рис. 5).

Как видно на рисунке, при обработке хрупких материалов на вертикально-фрезерных станках безопаснее применять попутную подачу при расположении обрабатываемой детали за центром фрезы (рис. 5, б) и встречную подачу при расположении обрабатываемой детали с фронта станка до центра фрезы (рис. 5, в). При попутном фрезеровании детали, расположенной до центра фрезы (рис. 5, а), зона максимальной запыленности будет на рабочем месте фрезеровщика.

Таким образом, в зависимости от условий резания зона максимальной запыленности перемещается и во многих случаях совпадает с зоной дыхания станочника, работающего на данном станке. В ряде же случаев зона максимальной запыленности оказывается на соседних рабочих местах и тогда даже станочники, не занятые обработкой сильнопылящих материалов, могут оказаться в этой, зоне.

а) б) в)

Рис. 5. Зоны максимального загрязнения воздуха при торцовом фрезеровании

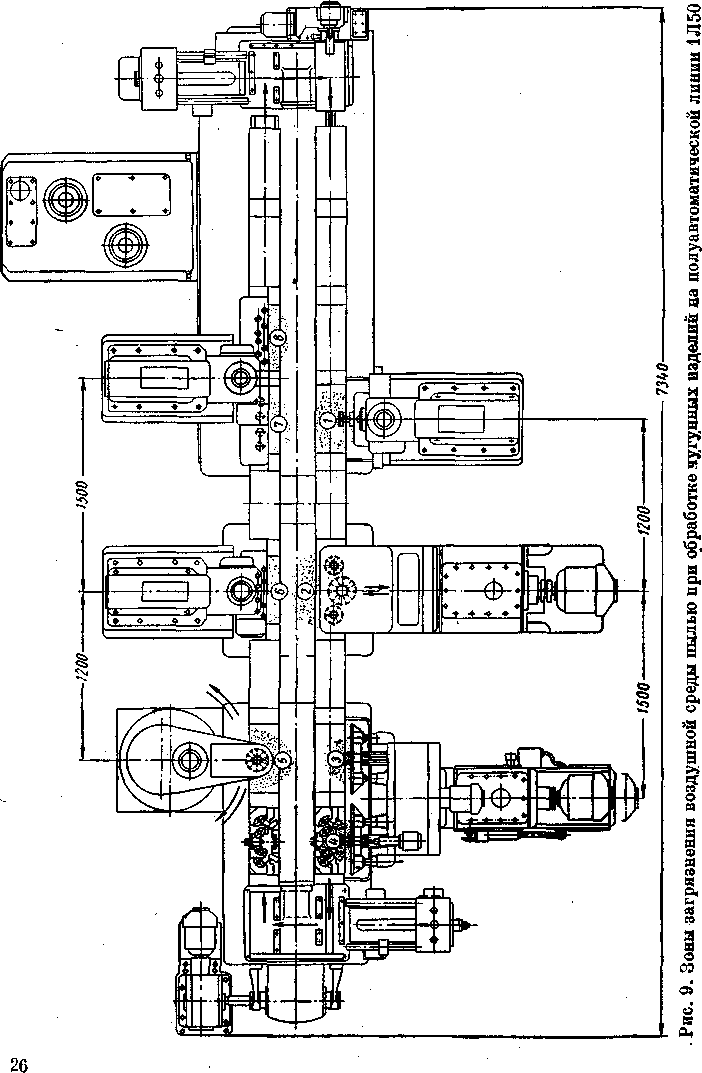

Значительно сложнее определить зоны загрязнения воздушной' среды пылью при обработке хрупких материалов на автоматических и полуавтоматических станочных линиях. Исследования проведенные на станочных линиях фрезерно-сверлильного типа: полуавтоматической линии 1Л50, предназначенной для обработки чугунного выхлопного патрубка, и на полуавтоматической линии 1Л54, предназначенной для обработки станин токарного станка. Кроме этого, были привлечены рекламации на станочные линии по причине неудовлетворительного решения санитарно-гигиенических задач.

Как известно, обработка различных материалов на станочных линиях ведется одновременно большим числом режущих инструментов, скомпонованных, обычно, в группы. Применяются также одиночные режущие инструменты со сложным движением. От этого в значительной мере зависит количество зон и степень загрязнения воздушной среды пылью обрабатываемого материала. При обработке сильнопылящих хрупких материалов (чугун и др.) на станочных линиях образуется большое число зон загрязнения. На рис. 6 показаны зоны загрязнения воздушной среды пылью при обработке чугунного выхлопного патрубка. В этом случаеодновременно работают 29 режущих инструментов, скомпонованных в 8 групп по конструктивным и технологическим особенностям обрабатываемой детали. 29 режущих инструментов в процессе работы создают 29 источников пылеобразования. Однако, учитывая групповое расположение инструментов, целесообразно в данном случае рассматривать 8 зон пылеобразования (см. 1—8, рис. 6).

Зоны: 3 — сверление отверстий малого диаметра; 4 — нарезание резьбы; 7 — групповое зенкование отверстий d = 30 мм; 8 — групповое зенкование отверстий d = 10 мм — отнесены нами к зонам малой интенсивности пылеобразования, так как съем металла этими инструментами относительно невелик, а концентрация пыли вблизи режущих инструментов (на уровне дыхания) не превышала предельно-допустимых норм.

Зоны: 1 — торцовое фрезерование инструментом, совершающим возвратно-поступательное движение в вертикальной плоскости; 2 — групповое фрезерование торцовыми фрезами; 5 — торцовое двухстороннее фрезерование маятниковой фрезерной головкой; 6 — групповое сверление — отнесены нами к зонам большой интенсивности пылеобразования, так как инструменты производят относительно большой съем обрабатываемого материала, а концентрация пыли вблизи режущих инструментов (на уровне дыхания) в 3—5 раз превышала предельно-допустимую норму. Следует иметь в виду, что мельчайшие пылевые частицы обрабатываемого материала непрерывно перемещаются внутрицеховыми воздушными потоками, загрязняя воздух вокруг станочной линии.

Рис.6 Зоны загрязнений воздушной среды пылью при обработке чугунных изделий на полуавтоматической линии

Анализ проведенных исследований позволяет сделать следующие выводы.

На интенсивность пылеобразования при резании хрупких материалов оказывают значительное влияние режимы резания (v, s и t) и количество одновременно работающих режущих кромок инструмента.

С увеличением скорости и глубины резания увеличивается количество пыли (по весу), отделяющейся от отрабатываемой детали.

С увеличением скорости резания не только растет общий весовой состав пыли в единице объема воздуха, но и количество пылевых частиц размером менее 10 мкм.

Особенно большая запыленность воздуха мелкой пылью (размером до 10 мкм) наблюдалась при точении и фрезеровании серого чугуна и ряда неметаллических материалов: карболита, графита, стеклотекстолита, древесных пластиков.

При точении свинцовистых бронз и латуней содержание металлической пыли в зоне дыхания станочников было относительно невелико, однако количество свинца в пыли значительно превышало норму.

Зона максимальной запыленности при обработке хрупких материалов определяется в зависимости от характера обработки, геометрических параметров режущего инструмента и режимов резания. В ряде случаев она совпадает с зоной дыхания станочника, а иногда проходит через соседние рабочие места.

При обработке хрупких материалов на автоматических и полуавтоматических станочных линиях зоны интенсивного пылеобразования по количеству, обычно, соответствуют группам режущих инструментов.

Так как направление основного потока пылевых частиц изменяется в зависимости от условий резания, то эффективность применения местных вентиляционных устройств с приемниками в виде зонтов, располагаемых над обрабатываемой деталью, или в виде неподвижных патрубков, закрепляемых вблизи зоны резания, для обеспыливания незначительна.

При современных режимах резания хрупких материалов, особенно учитывая перспективу широкого внедрения пластмасс, необходимо оборудовать станки устройствами непрерывного удаления пыли непосредственно от режущих инструментов. Такие устройства одновременно должны обеспечивать и удаление стружки хрупких материалов. Это требование в полной мере относится к полуавтоматическим и автоматическим станочным линиям, предназначенным для обработки хрупких материалов без охлаждения.