- •1. Причины повреждения глаз при работе на металлорежущих станках

- •2. Исследование воздушной среды на пыль

- •3. Анализ существующих способов удаления стружки и пыли

- •1_ Окно; 2 — ограждение; з — копирная линейка; 4 — цилиндры гидропривода подачи

- •— Полость резцедержателя;

- •— Крепежные винты; 3 — боковая дверца; 4 — резец; 5— корпус резцедержателя; 6 — переходный фланец; 7 — гибкий рукав

- •4. Влияние различных факторов на формообразование и направление потока стружек

- •5. Пневматические пылестружкоприемники

- •6. Пневматическая система удаления пыли и стружки от режущих инструментов

- •7. Удаление пыли от абразивных инструментов, работающих без охлаждения

— Полость резцедержателя;

— Крепежные винты; 3 — боковая дверца; 4 — резец; 5— корпус резцедержателя; 6 — переходный фланец; 7 — гибкий рукав

Несмотря на примитивность приемной части устройства оно позволяет улавливать и отводить с помощью вентиляционного воздуха 70—80% алюминиевой стружки, образующейся на этом участке обработки.

Попытка решить проблему удаления стружки и пыли и зоны резания при фрезеровании лонжеронов на специализированном горизонтально-фрезерном станке была сделана фирмой Дэллоу Лэмберт и компания [19]. Устройство для пневматического удаления стружки рис. 37) состоит из приемника 1, вытяжной трубы 2, отделительной камеры 3, вентилятора высокого давления 4 и фильтра 5. Отделительная камера 3 установлена на подвижной части станка. Стружка и частично охлаждающая жидкость через приемник и вытяжную трубу всасываются в отделительную камеру 3. Здесь стружка оседает под действием собственного веса, а пылевые частицы задерживаются фильтром, расположенным между камерой и вентилятором.

Фильтр, как сообщает фирма, задерживает частицы размером от одного микрона, что позволяет выпускать воздух из вентилятора в цех.

а б

Рис, 31. Устройство для пневматического удаления стружки фирмы Деллоу Лэмберт и компания:

а — расположение приемника стружки по отношению к фрезе;

б — пылестружкоприемная камера

За степенью заполнения камеры стружкой следят через специальные смотровые окна (рис. 31, б). Разгрузка камеры производится через люк в боковой стенке, который во время работы камеры герметически закрыт.

Захваченная воздушным потоком охлаждающая жидкость проходит через фильтр и очищенной поступает обратно в бак машины. Автор статьи утверждает, что при больших скоростях резания и направленном потоке стружек в стружкоприемник удается отвести от фрезы около 98% стружки.

В статье не приводится каких-либо расчетных или исходных для расчета материалов. Нет и элементарных характеристик пнев-моустановки, например, скорости воздушного потока в отводящей трубе, количества воздуха, необходимого для транспортировки стружки, характеристики вентилятора, фильтра, камеры и т. д.

По названию статьи можно предположить, что главная задача, которую преследовала фирма, создавая устройство :для удаления стружки, — это сокращение времени на уборку машины. Очевидно поэтому в статье нет данных об оздоровительном эффекте, о степени обеспыливания в рабочей зоне.

Рассматриваемое устройство способно удалять от фрезы значительное количество стружки и пыли при применении его к условиям работы на специализированном горизонтально-фрезерном станке.

Серьезным недостатком предложенного фирмой пневматического устройства является чрезмерная громоздкость. Это обстоятельство не позволяет рекомендовать его в качестве индивидуального устройства к станкам для удаления стружки и пыли из зоны резания.

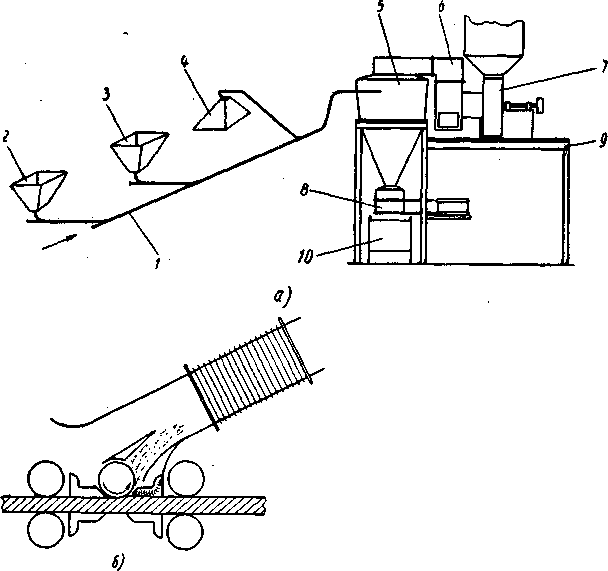

В журнале «American Machinist» [15] дано описание пневматической установки для удаления стружки при фрезеровании медных полос после прокатки. Эти полосы, длиной до 22 м, пропускаются через фрезерную установку, на которой полоса обрабатывается со всех сторон за один цикл. Построив фрезерную установку с таким экономически весьма эффективным комбинированным циклом обработки полос, авторы проекта встретились с неприятным явлением: при фрезеровании полосы сверху стружки накапливается на обработанной поверхности и, попадая под падающие валки, вдавливаются в нее и портят. Анализируя ряд способов удаления стружки с полосы (сметание, сдувание, смывание струей жидкости и др.), авторы остановились на отсасывании стружки непосредственно от фрез. Схема для удаления (отсасывания) стружки показана на рис. 32. Она состоит из нижних приемников 2 и 3 и верхнего 4, системы трубопроводов 1, циклона 5, ловушки 6, вентилятора 7 и разгрузочного устройства 8. Отсасывающее устройство закреплено на эстакаде 9, а стружка отводится в тележку 10.

Схема стружкоприемника для верхней фрезы показана на рис. 32, б. Этот приемник охватывает значительную часть фрезы а поток стружек находится в зоне отсоса. В приемнике предусмотрена перегородка (лопатка) для выравнивания воздушного потока. Приемник соединен с трубопроводом гибким металлическим рукавом, что позволяет легко отводить приемник от фрезы в случае необходимости.

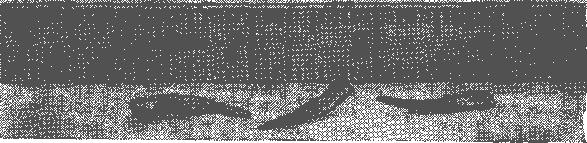

Разгрузочное устройство 8 (рис. 32, а) выполнено в виде двух скользящих створок, работающих автоматически, с приводом от пневмоцилиндров, таким образом, что когда верхняя створка закрыта, нижняя открыта и стружка высыпается в приемную тележку 10. Створки перемещаются через каждые 3,3 мин. В статье приводится подробный расчет пневмосистемы, в основу которого положено два исходных параметра: количество воздуха, необходимое для перемещения заданного количества стружки, и скорость воздушного потока, удерживающего стружки во взвешенном состоянии и транспортирующего ее в циклон. Рассмотрев состав отходов, Образующихся при фрезеровании медных полос (пыль, окалина, стружка), авторы при расчете пневматической системы сосредоточили свое внимание на наиболее характерной и трудно отсасываемой части отходов — стружке имеющей специфическую форму в рассматриваемых условиях резания (рис. 33). Как видно на этом рисунке, большая часть стружки имеет форму слегка искривленных полосок длиной около одного дюйма и шириной около 3/1в дюйма. Такая стружка обладает относительно хорошей «парусностью».

Для расчета пневматической системы авторы приняли: 1) для удаления одного фунта (0,4 кг) стружки — 50 футов (1,4 м3) воздуха; 2) скорость воздушного потока в горизонтальных трубопроводах — 25 м/сек; 3) скорость воздушного потока в вертикальных трубопроводах — 30 м/сек.

Следует отметить, что в статье приведен подробный расчет пневматической системы. Авторы уделили серьезное внимание приемной части и разгрузочному устройству этой системы, которые являются, с нашей точки зрения, основными ее элементами.

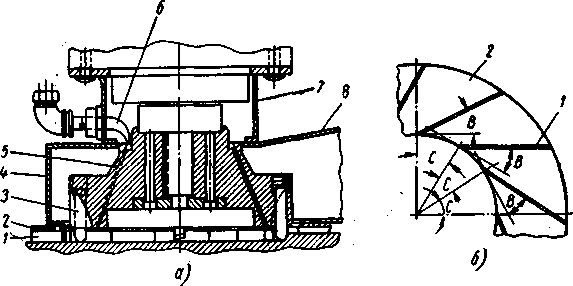

На рис. 34 показан пневматический приемник для отсасывания стружки при обработке алюминиевых заготовок (слябов) торцовой фрезой, разработанный в США (патент США, кл. 90—11, № 2944465).

Рис. 32. Пневматическая установка для удаления стружки при фрезеровании медных полос после прокатки:

а — схема пневматической установки; б — схема стружкоприемника для верхней фрезы

Рис. 33. Форма и размер стружек, образующихся при фрезеровании медных полос

Рис. 34. Пневматический приемник для удаления стружки при фрезеровании алюминиевых заготовок (патент США):

а — стружкоприемник, смонтированный на вертикально-фрезерной станке; б— расположение гибких пластин с торца приемника

Приемник смонтирован на шпиндельной головке и охватывает фрезу, не препятствуя процессу резания. Он состоит из кожуха 4, гибких скребков 1, прикрепленных к кольцу 2, патрубка 8, обечайки 7 и крепежных деталей. На рис. 34, б показано положение закрепленных скребков. При этом авторы рекомендуют угол С = 30°, а угол В = 42°. Такое расположение скребков способствует образованию воздушных вихрей и облегчает унос стружки из приемника. При каких-либо неровностях на обрабатываемой поверхности скребки отгибаются. Стружка отсасывается через кольцевое пространство, образованное кожухом 4 и корпусом фрезы. Патрубок 8 соединен гибким шлангом с отсасывающей установкой. Чтобы стружка не застревала непосредственно у резцов фрезы, предусмотрены вырезы 3. Охлаждающая жидкость подается в зону резания (если это требуется) через трубки 6 и каналы 5 в корпусе фрезы.

К недостаткам данного устройства, ограничивающим область его применения, следует отнести: громоздкость, невозможность наблюдать за местом обработки и режущим инструментом в процессе резания и, очевидно, не полное улавливание стружек в момент врезания инструмента и при сходе его с обработанной поверхности. Применение приемника целесообразно при выполнении простых операций фрезерования легких сплавов, если при этом отсасывается достаточно большое количество воздуха.

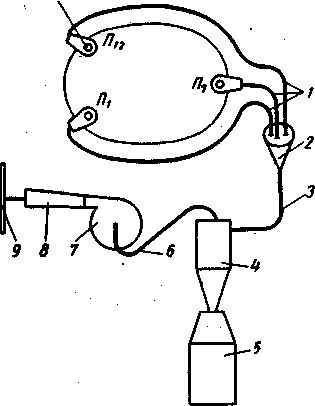

Рис. 35. Схема пневматического удаления стружки от режущих инструментов многопозиционного станка А-284

Принципиальная схема пневматического устройства для удаления стружки и пыли от режущих инструментов многопозиционного станка А-284 показана на рис. 35. Устройство состоит из двенадцати приемников H1 — П12, расположенных над позиционным столом и обрабатываемыми деталями; отводящих трубок 1, объединенных в коническом коллекторе 2; трубопровода 3; циклона-отделителя 4; съемного сборника 5; трубопровода 6; вентилятора высокого давления 7; глушителя шума 8 и фильтра 9. Вследствие малого диаметра трубопроводов 1 (d — 10 f-15 мм) и небольшого количества отсасываемых стружек и пыли (до 10 кг в смену), рассматриваемое пневматическое устройство характеризуется большим сопротивлением при сравнительно малом расходе воздуха. В связи с этим были разработаны два малогабаритных высоконапорных вентилятора: одноколесный вентилятор по типу Ц8-11 с диаметром колеса 210 мм (полное давление, развиваемое этим вентилятором при 8100 об/мин и производительности 200 м3/ч, составляет 600 кг/м2) и сдвоенный вентагрегат (рис. 36).

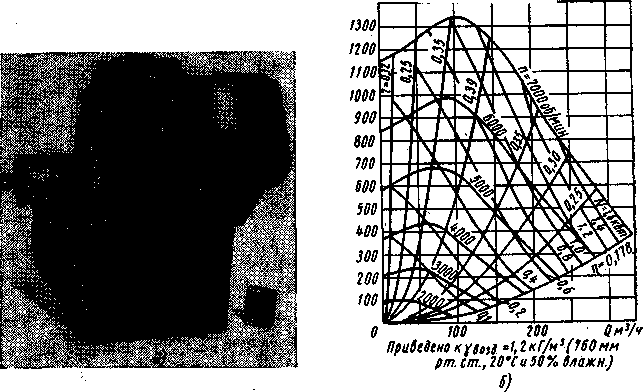

Рис. 36. Сдвоенный центробежный вентагрегат:

а — внешний вид; б — аэродинамическая схема

Вентагрегат представляет собой два центробежных вентилятора, соединенных между собой так, что рабочие колеса обоих вентиляторов насажены на одном валу и вращаются с одинаковой скоростью. Воздух входит через патрубок первого вентилятора затем перетекает через соединительное колено из выходного патрубка первого вентилятора к входному отверстию второго вентилятора, где ему вновь сообщается давление. Вентилятор выполнен из алюминиевого сплава АЛ8, работает на плоскоременной передаче и весит 12 кг. Аэродинамическая характеристика сдвоенного вентилятора показана на рис. 36, б.

Оба вентилятора нуждаются в применении средств шумоглушения. Удовлетворительные результаты были получены авторами при применении диффузорного глушителя, представляющего собой диффузор в форме усеченной пирамиды, оклеенной внутри слоем пенополиуретана.

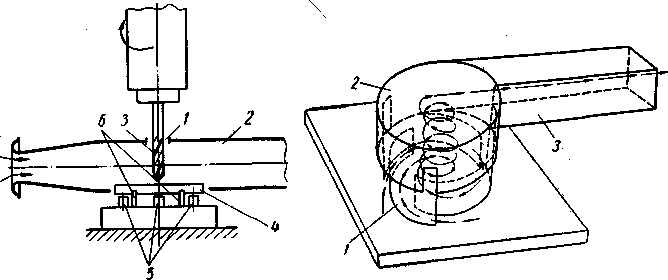

Большие трудности преодолели авторы в процессе создания эффективных пневматических стружкоприемников малого размера. На рис. 37 показан прямоточный приемник, позволяющий полностью укрыть обрабатываемую деталь.

Рис. 37. Прямоточный пневматический пылестружкоприемник:

1 — верхнее отверстие приемника; 2— пылестружкоприемник; 3 – режущий инструмент; 4 — обрабатываемая деталь; 5 — базовые штифты; 6 — фиксирующие штифты

Разлетающиеся в процессе обработки стружки задерживаются стенками укрытия и уносятся потоком воздуха. Однако такая конструкция требовала значительного количества воздуха. В связи с этим авторы разработали и исследовали вихревой приемник (рис. 38). Отличительной особенностью этого приемника является использование вращающегося вихря, создаваемого отсосом вокруг места образования стружки и пыли. Вихревой приемник более эффективен по сравнению с прямоточным. По данным авторов, при одном и том же сопротивлении для отсоса стружки от режущих инструментов с вихревым приемником расход воздуха в 1,5 раза меньше, чем с прямоточным приемником.

Рис. 38. Аэродинамическая схема вихревого пылестружкоприемника:

1 — криволинейные лопасти; 2 — корпус; 3 — отводящий патрубок

Выводы. Изученные средства улавливания и отвода стружки и пыли хрупких материалов от режущих инструментов могут быть разделены на пять групп.

1. Приемники-стружкоотводчики специальной конструкции, расположенные вблизи режущего инструмента (трубчатые, криволинейной формы, улиткообразные и др.), улавливающие стружку и отводящие ее на некоторое расстояние от режущего инструмента В основе таких устройств лежит использование кинетической энергии потока стружек, весьма значительной при современных режимах резания хрупких металлов.

Улавливая весьма большое количество стружек и отводя их в корыто станка, такие устройства не разрешают задачу обеспыливания. Являясь дополнительными приспособлениями к станку, требующими иногда значительного времени на установку и регулировку, они могут применяться только на простых операциях при обработке малопылящих хрупких материалов.

2. Обычные местные вентиляционные устройства с приемниками в виде зонтов, расположенных над зоной резания. В основе таких устройств обычно лежит использование восходящих из зоны резания нагретых потоков загрязненного пылью воздуха, улавливание и отвод его механической вентиляцией. Эти устройства улавливают и удаляют из зоны резания только часть мелкой пыли, попавшей в зону действия отсоса, и совершенно не резрешают задачу удаления из зоны резания стружек.

3. Местные вентиляционные устройства с приемниками в виде кожухов, охватывающих режущий инструмент и приспособление для его закрепления. В основе этих устройств лежит известный принцип отсасывания пылевых частиц, находящихся в замкнутом пространстве. Такие устройства, почти полностью удаляя пыль, не отводят из зоны резания стружку, особенно металлическую.

4. Станки со специальной компоновкой основных узлов, рассчитанной на активное использование кинетической энергии и веса стружек для их отвода. Обычно это станки с наклонным или вертикально расположенными суппортами, имеющие специальные наклонные каналы (проемы) в станине и ограждения зоны резания.

При помощи таких устройств обеспечивается организованный отвод от режущих инструментов весьма большого количества стружки хрупких материалов. Однако задачи обеспыливания рабочей зоны и защиты трущихся поверхностей от абразивного действия пылевых частиц разрешаются не в полной мере, так как предусматриваемые ограждения в большинстве случаев не обеспечивают полного укрытия зоны резания. Кроме этого, постоянное пользование ограждением зоны резания осложняется в связи с быстрым загрязнением смотрового окна пылью обрабатываемого материала.

Станки со специальной компоновкой узлов следует считать перспективными в отношении отвода стружки и пыли хрупких материалов, особенно если при проектировании таких станков предусматривать возможность пневматического отвода стружки и пыли из каналов (проемов) в станине.

5. Комбинированные устройства, комплексно решающие проблему улавливания и отвода стружки и пыли из зоны резания на значительное расстояние от режущего инструмента (за пределы станка, а иногда и цеха). В основе этих устройств лежит использование кинетической энергии потока стружек и пылевых частиц для улавливания их специальными приемниками и непрерывного удаления из приемников по трубопроводам с помощью сжатого воздуха или воздушного потока, создаваемого вентиляционными устройствами, работающими на всасывание.

Устройства пятой группы являются наиболее эффективными и перспективными. Они могут применяться как при проектировании новых моделей станков и станочных линий, так и при модернизации действующего парка станков, предназначенных для обработки хрупких материалов. Однако широкое внедрение таких устройств тормозится, так как не изучены некоторые закономерности и особенности, относящиеся к обработке хрупких материалов резанием и к пневматическим приемникам, взаимосвязанным с режущим инструментом.

Необходимо изучить: а) закономерности формообразования и направления потока стружек и пылевых частиц при различных условиях резания хрупких материалов; б) взаимодействие потоков (стружки, пыли и воздуха) в зоне всасывания и в пневматических приемниках; в) физико-механические и аэродинамические особенности элементных стружек (форма, размер, вес, скорость витания и др.). Эти исследования необходимы для установления общих принципов проектирования пылестружкоприемников, на основе которых могут создаваться частные конструкции, а также для расчета всей пневмотранспортной системы.