- •1. Причины повреждения глаз при работе на металлорежущих станках

- •2. Исследование воздушной среды на пыль

- •3. Анализ существующих способов удаления стружки и пыли

- •1_ Окно; 2 — ограждение; з — копирная линейка; 4 — цилиндры гидропривода подачи

- •— Полость резцедержателя;

- •— Крепежные винты; 3 — боковая дверца; 4 — резец; 5— корпус резцедержателя; 6 — переходный фланец; 7 — гибкий рукав

- •4. Влияние различных факторов на формообразование и направление потока стружек

- •5. Пневматические пылестружкоприемники

- •6. Пневматическая система удаления пыли и стружки от режущих инструментов

- •7. Удаление пыли от абразивных инструментов, работающих без охлаждения

4. Влияние различных факторов на формообразование и направление потока стружек

Наблюдение за процессом резания ряда хрупких металлов и неметаллических материалов в производственных условиях и проведение серии экспериментов показали, что формообразование и направление потока элементных стружек зависят от ряда факторов. Основными из них являются: характер обработки (точение, фрезерование, сверление и т. д.), физико-механические свойства обрабатываемого материала, режимы резания и геометрические параметры режущего инструмента.

Авторы различных изданий исследования проводили при точении, фрезеровании и сверлении серого чугуна, хрупких латуней и бронз, нейзильбера, графита, текстолита, карболита, стеклотекстолита и древесных пластиков. Выбор обрабатываемых материалов для исследования определялся многочисленными запросами промышленных предприятий на устройства по обеспыливанию и защите от стружки и перспективами широкого внедрения в промышленность хрупких неметаллических материалов.

Режимы резания и геометрические параметры режущего инструмента принимались по соответствующим нормативам и из опыта промышленных предприятий.

При исследовании определялись форма потока стружек и его направление, а также морфология элементных стружек, образующихся при различных условиях резания хрупких материалов. При этом наше внимание было сосредоточено главным образом на изучении влияния на формообразование потока стружек скорости, подачи и глубины резания, основных параметров режущего инструмента и специфических особенностей резания принятым инструментом: продольное наружное точение и торцовка, попутное и встречное фрезерование, сверление с подачей сверху вниз и снизу вверх и т. д.

ФОРМА И НАПРАВЛЕНИЕ ПОТОКА СТРУЖЕК ПРИ ТОЧЕНИИ

Для изучения формы потока стружек и его направления при различных условиях точения хрупких материалов был применен фотометод. Поток стружек и пылевых частиц с помощью специального устройства фиксировался на фотопленку в процессе резания в двух плоскостях — горизонтальной и вертикальной. Режущий инструмент закреплялся с правой стороны резцедержателя, для того чтобы дать свободный выход потоку стружек. Экраны с измерительными шкалами и фотокамера укреплялись также на резцедержателе и вместе с ним перемещались в процессе резания. Опыты производились на токарно-винто-резном станке 1А62.

Фотоснимки потока стружек вместе с измерительными шкалами позволили с достаточной точностью определить геометрическую форму потока и его направление при точении хрупких материалов.

Форма потока стружек. Для определения формы потока стружек при точении указанных выше хрупких материалов были поочередно применены следующие режущие инструменты:

резец проходной φ= 45°, λ = 0, γ = 8°, r = 1 мм;

резец упорный проходной φ = 90°, λ = 0, γ = 8°, r = 1 мм.

Во всех наших опытах применялись режущие инструменты, оснащенные пластинками твердого сплава ВК8.

Режимы резания последовательно изменялись для каждого резца в интервале: t = 1/6 мм (через 1 мм) при постоянных v и s; v = 50/300 м/мин (через 50 м/мин) при постоянных t и s; s = = 0,1/1,2 мм/об (через 0,1 мм/об) при постоянных t и v.

Опыты показали, что поток стружек имеет сложную геометрическую форму. Форма его поперечного сечения вблизи места отделения стружки резко изменяется главным образом в зависимости от величины подачи и в меньшей степени от скорости резания.

При малых подачах (до 0,15 мм/об) и относительно больших скоростях (больше 80 м/мин) сечение потока близко к окружности переменного диаметра по длине потока.

По мере увеличения подачи сечение потока стружек принимает все более вытянутую, эллиптическую форму, и при подачах s = 0,4÷0,6 мм/об (в зависимости от физико-механических свойств обрабатываемого материала) поток ложится на переднюю грань резца и становится плоским. Угол при вершине конуса с изменением режимов резания изменяется незначительно. В наших опытах он составлял 20—25°.

Влияние скорости резания. Дополнительные условия опытов: 1) режущий инструмент — проходной резец φ = 45°, λ, = 0, γ= 8°, r = 0,5 мм; 2) при постоянных подаче s и глубине резания t изменялась скорость резания v в интервале 50—150 м/мин при обработке указанных выше хрупких материалов. Результаты исследований представлены в табл. 5 и 6.

Как следует из табл. 5 и 6, при принятых условиях продольного наружного точения хрупких материалов резко выраженного влияния скорости резания на направление потока стружек не наблюдалось. При постоянной подаче s = 0,1 мм/об и глубине резания t = 2 мм угол ψ с увеличением скорости резания в интервале 50—150 м/мин изменялся всего на 1—2°, а угол ψ оставался для каждого обрабатываемого материала постоянным. Абсолютное значение угла ψ для различных материалов было различно, что является следствием различия физико-механических свойств обрабатываемых материалов.

Таблица 5

Направление потока стружек при точении хрупких металлов на различных скоростях резания (продольное точение)

№ опыта |

Режимы резания |

ЛС 59-1 |

Бр. ОЦС 6-6-3 |

СЧ 24-44 |

Нейзильбер |

||||||

V в ммин |

S в мм/об |

T в мм |

Направление потока под углом в град |

||||||||

Ψ |

Ψ1 |

Ψ |

Ψ1 |

Ψ |

Ψ1 |

Ψ |

Ψ1 |

||||

1-4 2-4 3-4 |

50 100 150 |

0,1 0,1 0,1 |

2 2 2 |

61,0 60,0 61,5 |

135 135 135 |

65,0 64,5 65,5 |

135 135 135 |

60,0 60,5 61,0 |

135 135 135 |

66,0 66,5 66,0 |

135 135 135 |

В целях уточнения характера влияния скорости резания на величину угла отклонения потока стружек от передней грани резца ψ при точении цветных сплавов производилось экспериментальное точение латуни ЛС 59-1 на других режимах со значительно большими скоростями резания: v = 150÷350 м/мин, s = 0,2 мм/об, t — 2 мм. В этом случае влияние скорости резания на величину угла ψ было заметным. С увеличением скорости резания угол значительно увеличивался, в некоторых опытах на 5-10°.

Таблица 6

Направление потока стружек при точении неметаллических материалов на различных скоростях резания (продольное точение)

№ опыта |

Режимы резания |

Графит |

Карболит |

Текстолит |

Стеклотекстолит |

Древесный пластик |

|||||||

V в ммин |

S в мм/об |

T в мм |

Направление потока под углом в град |

||||||||||

Ψ |

Ψ1 |

Ψ |

Ψ1 |

Ψ |

Ψ1 |

Ψ |

Ψ1 |

Ψ |

Ψ1 |

||||

1-5 2-5 3-5 |

50 100 150 |

0,1 0,1 0,1 |

2 2 2 |

20,0 19,0 19,5 |

135 135 135 |

24,5 25,0 25,5 |

135 135 135 |

28,0 27,0 27,0 |

135 135 135 |

25,0 25,0 25,0 |

135 135 135 |

27,0 27,0 27,5 |

135 135 135 |

Замечено, что в принятых условиях опытов (табл. 5 и 6), одинаковых для всех обрабатываемых материалов, абсолютное значение угла ψ больше при обработке хрупких металлов (особенно цветных сплавов). Угол отклонения потока стружек от передней грани резца ψ при точении на малых подачах неметаллических материалов относительно невелик и колебался в пределах 19—28°. При обработке же хрупких металлов этот угол составлял 60—67°. В принятых условиях опытов не обнаружено резко выраженного влияния скорости резания на морфологию стружки. При обработке хрупких металлов (особенно латуни, бронзы и нейзильбера) при постоянных s = 0,1 мм/об и t = 2 мм форма стружки оставалась трубчато-спиральной. С увеличением скорости резания диаметр трубочек несколько увеличивался.

При обработке графита и карболита на принятых режимах резания стружка с увеличением скорости точения оставалась неизменно в виде крупинок различной величины. При этом отделялось весьма большое количество пылевых частиц.

При обработке текстолита, стеклотекстолита и древесных пластиков стружка с увеличением скорости резания неизменно оставалась смешанной — небольшие хлопья, короткие ленточки и пылевые частицы. Замечено, что при продольном точении этих материалов упорным проходным резцом (φ= 90°) лентообразных стружек образуется значительно больше по сравнению с обработкой проходным резцом (φ= 45°) на тех же режимах резания.

Во всех случаях продольного точения хрупких материалов с увеличением скорости резания отмечалось увеличение дальности рассеивания стружки, т. е. рост кинетической энергии элементной стружки.

Опыты по изучению влияния скорости резания на направление потока стружек в вертикальной плоскости проводились нами и при поперечном точении (торцовке) с постоянным числом оборотов. При этом исследования проводились при различных величинах подачи s-= 0,2÷0,6 мм/об, глубины резания t = 1÷6 мм и с разной начальной скоростью резания v = 50÷250 м/мин.

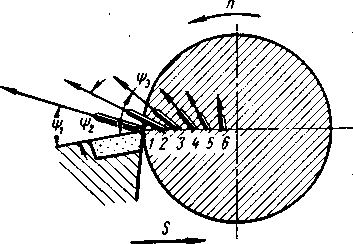

Принципиальная картина влияния скорости резания на направление движения потока стружек при поперечном точении показана на рис. 40. В этом случае влияние скорости резания на величину угла ψ сказывалось весьма заметно. С приближением режущей кромки к центру обрабатываемой детали (положение 6) угол ψ увеличивался, при этом дальность разброса стружки, а следовательно, и ее начальная скорость резко уменьшались.

При поперечном точении хрупких металлов величина угла ψ по мере приближения резца к центру детали в ряде случаев была весьма значительна (до 85°).

При поперечном точении неметаллических материалов (графит, карболит и др.) отмечалась менее резко выраженная тенденция увеличения угла ψ по мере приближения резца к центру детали, т. е. по мере уменьшения скорости резания.

Рис. 40. Характер изменения вектора начальной скорости элементной стружки при поперечном точении с постоянным числом оборотов

Таблица 7

Направление потока стружек при точении хрупких металлов на разных подачах (продольное точение)

№ |

Режимы резания |

ЛС 59-1 |вр. ОЦС6-6-3 | СЧ 24—44 | Нейзильбер |

|||||||||

|

V в м/мин |

S в мм/об |

t в мм |

Направление потока под углом в град |

|||||||

|

|

|

|

Ψ |

Ψ1 |

Ψ |

Ψ1 |

Ψ |

Ψ1 |

Ψ |

Ψ1 |

1-4 2-4 3-4 4-4 5-4 6—4 7-4 |

230 230 230 230 230 230 230 |

0.1 0,2 0,3 0,4 0,5 0,6 0,7 , |

2 2 2 2 2 2 2 |

64 25 5 2 0 0 0 |

Неизменно 135 |

65 28 8 3 0 0 0 |

Неизменно 135 |

60 26 6 2 0 0 0 |

Неизменно 135 |

66 30 8 5 2 0 0 |

Неизменно 135 |

Замечено, что при торцовке текстолита, стеклотекстолита и древесных пластиков отделяются преимущественно пылевидная стружка и хлопья.

Влияние подачи на направление потока стружек. Дополнительные условия опытов: 1) режущий инструмент — проходной резец φ = 45°, λ = О, γ = 8°, r =. 0,5 мм; 2) при постоянных скорости резания v = 230 м/мин и глубине резания t = 2 мм изменялась подача в интервале s = 0,1÷0,7 мм/об через 0,1 мм/об. Результаты исследований приведены в табл. 7 и 8.

Таблица 8

Направление потока стружек при точении хрупких неметаллических материалов на разных подачах (продольное точение)

№ опыта |

Режимы резания |

Графит |

Карболит Текстолит Стеклотекстолит |

Древесный пластик |

|||||||||

V в м/мин |

S в мм/об |

T в мм |

Направление потока под углом в град |

||||||||||

Ψ |

Ψ1 |

Ψ |

Ψ1 |

Ψ |

Ψ1 |

Ψ |

Ψ1 |

Ψ |

Ψ1 |

||||

1-5 2-5 3-5 4-5 5-5 6-5 7—5 |

230 230 230 230 230 230 230 |

0,1 0,2 0,3 0,4 0,5 0,6 0,7 |

2 2 2 2 2 2 2 |

20 10 5 2 0 0 0 |

Неизменно 135 |

23 12 6 2 0 0 |

Неизменно 135 |

25 15 8 2 0 0 |

Неизменно 135 |

20 12 6 3 0 0 |

Неизменно 135 |

25 16 8 3 0 0 |

Неизменно 135 |

Из таблиц видно, что угол 1 во всех опытах оставался неизменно равным 135°, т.е. изменение подачи не оказывало заметного влияния на направление движения потока стружек в горизонтальной плоскости.

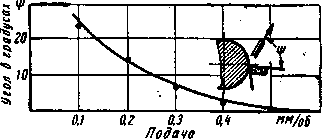

Рис. 41. Влияние величины подачи на угол отклонения потока стружек от передней грани резца при точении хрупких металлов

Угол ψ резко изменялся с изменением величины подачи. В наших опытах при обработке хрупких металлов (табл. 7) с изменением подачи от 0,1 мм/об до 0,6 мм/об угол ψ изменялся от 60-66° до 0°.

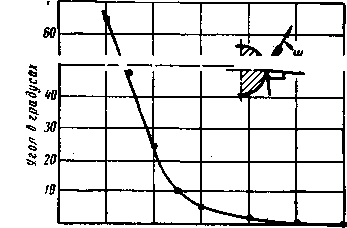

Рис. 42. Влияние величины подачи на угол отклонения потока стружек от передней грани резца при точении хрупких неметаллических материалов

В принятых условиях опытов поток стружек большинства обрабатываемых металлов ложился на переднюю грань резца уже при подаче, равной 0,5 мм/об.

Характер влияния величины подачи на угол отклонения потока стружек от передней грани резца при точении указанных выше металлов показан на рис. 41.

При обработке хрупких металлов в принятых условиях опытовзамечено значительное влияние величины подачи на морфологию стружки. Так, в зоне малых подач (s до 0,2 мм/об) стружка имела спирально-трубчатую форму с весьма слабыми следами сдвига элементов; в интервале подач 0,2—0,3 мм/об стружка имела форму слегка изогнутых пластинок, с резко выраженными следами сдвига элементов; при подачах s >> 0,3 мм/об стружка отделялась в виде элементов призматической формы. Это особенно наблюдалось при точении латуни и бронзы.

При обработке неметаллических материалов (табл. 8) с изменением подачи от 0,1 до 0,6 мм/об угол изменялся от 20—25° до 0°, причем в принятых условиях опытов поток стружек большинства материалов ложился на переднюю грань резца также при подаче s « 0,5 мм/об.

При точении текстолита, стеклотекстолита и древесных пластиков неизменно наблюдалась смешанная стружка — хлопья, короткие ленточки и пылевые частицы.

Влияние глубины резания на направление потока стружек.

Дополнительные условия опытов: 1) режущий инструмент — резец проходной φ = 45°, λ = О, γ = 3°, r = 0,5 мм; 2) при постоянных скорости резания v = 240 м/мин и подаче s = = 0,1 мм/об изменялась глубина резания t от 1 мм до 5 мм через 1 мм.

Результаты исследований при обработке хрупких металлов приведены в табл. 9.

Таблица 9

Направление потока стружек при точении хрупких металлов при разных глубинах резания (продольное точение)

№ опыта |

Режимы резания |

ЛС 59-1 |вр. ОЦС6-6-3 | СЧ 24—44 | Нейзильбер |

|||||||||

V в м/мин |

S в мм/об |

t в мм |

Направление потока под углом в град |

||||||||

Ψ |

Ψ1 |

Ψ |

Ψ1 |

Ψ |

Ψ1 |

Ψ |

Ψ1 |

||||

1-4 2-4 3-4 4-4 5-4 |

240 240 240 240 240 |

0,1. 0,1 0,1 0,1 0,1 |

1 2 3 4 5 |

63 61 58 55 53 |

Неизменно 135 |

66 63 60 57 54 |

Неизменно 135 |

62 60 58 55 52 |

Неизменно 135 |

68 65 62 58 55 |

Неизменно 135 |

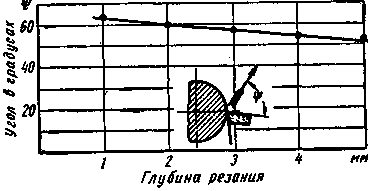

Как видно из таблицы, угол ψ1 во всех случаях оставался неизменно равным 135°, т. е. не изменялся с изменением глубины резания. Угол же ψ заметно изменялся во всех опытах. С изменением глубины резания с 1 до 5 мм угол ψ уменьшался на 10—12°. Уменьшение угла ψ с увеличением глубины резания наблюдалось и при других подачах, например 0,2—0,3 мм/об.

Опыты по изучению влияния глубины резания на направление потока стружек в вертикальной плоскости проводились и при обработке хрупких неметаллических материалов (графит, карболит, стеклотекстолит). И в этом случае наблюдалось некоторое уменьшение угла ψ с увеличением глубины резания.

Характер влияния глубины резания на угол отклонения потока стружек от передней грани резца при точении хрупких металлов показан на рис. 43.

Рис. 43. Характер влияния глубины резания на угол отклонения потока стружек от передней грани резца при точении хрупких металлов

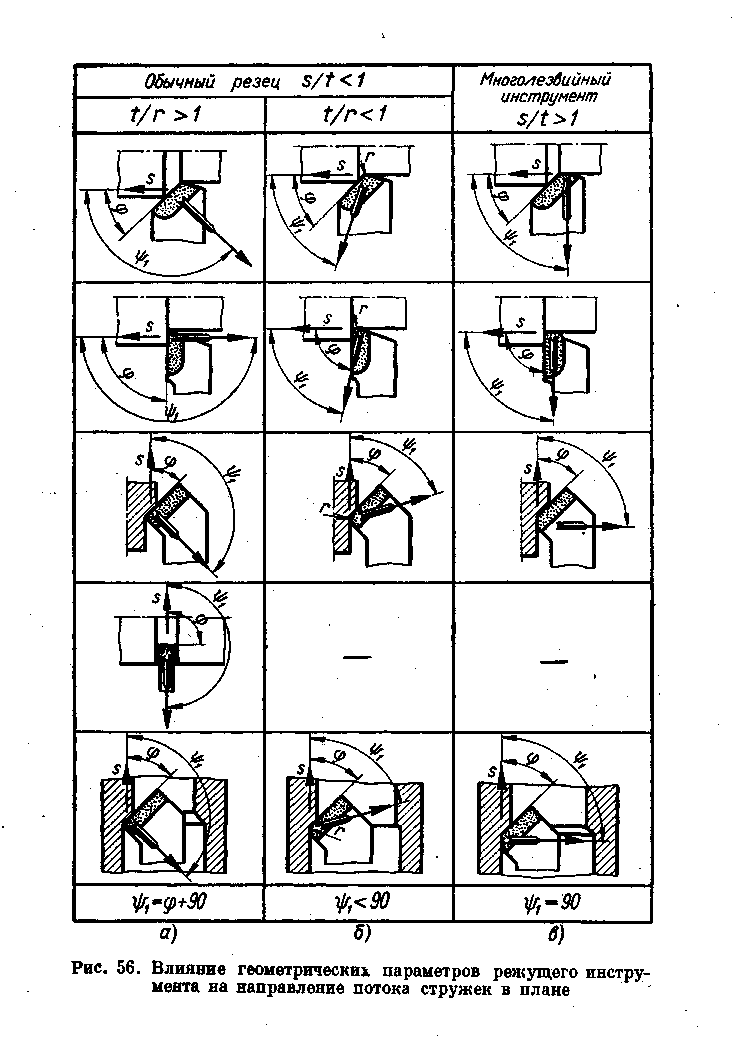

Влияние геометрических параметров режущего инструмента на направление потока стружек. Наблюдение за процессом резания при проведении серии специальных экспериментов убеждает нас в том, что некоторые геометрические параметры режущего инструмента оказывают значительное влияние на направление потока стружек в горизонтальной плоскости, т. е. на величину угла ψ1.

Кроме общеизвестного влияния угла λ, при обработке хрупких материалов резцом с плоской передней гранью весьма существенное влияние на направление потока стружек в горизонтальной плоскости оказывает величина главного угла φ в плане, величина радиуса r при вершине резца, количество одновременно работающих режущих кромок инструмента. Причем степень влияния указанных факторов на величину угла ψ1 находится в некоторой зависимости от режимов резания (точнее от соотношения s ÷ t ) .

С целью выявления характера и степени влияния указанных выше геометрических параметров режущего инструмента на величину угла ψ проводилось точение латуни Л С 59-1, Бр. ОЦС 6-6-3, чугуна СЧ 24-44, графита, карболита и стеклотекстолита резцами с различными геометрическими параметрами. Для исследования были приняты три группы резцов: 1) проходные и упорные проходные резцы с главным углом в плане φ соответственно 45° и 90°, с небольшим радиусом при вершине резца r = 0,5 мм; 2) проходные и упорные проходные резцы с главным углом в плане ср соответственно 45° и 90°, с радиусом при вершине r = 3 мм; 3) проходные и упорные проходные двух- и трехкромочные резцы с главным углом в плане φ соответственно 45° и 90°.

Другие элементы резцов приняты общими — плоская передняя грань, угол λ = 0, угол γ = 8°. Режимы резания соответствовали принятым на производстве.

Результаты обобщенных исследований приведены на рис. 44.

Как видно на рис. 44а, при точении указанных материалов нормализованными резцами с небольшим радиусом при вершине поток стружек отделяется перпендикулярно главной (основной) режущей кромке. При s/t < 1 и r/t > 1 для рассматриваемой группы резцов угол ψ = φ + 90°.

При s/t< 1 и r/t < 1 (рис. 44, б) поток стружек не перпендикулярен главной (основной) режущей кромке. В этом случае угол ψ < 90°.

При обработке двухкромочным резцом (рис. 44, в), когда s/t > 1, угол ψ1 > 90°, т. е. поток стружек во многих случаях отделяется перпендикулярно вспомогательной кромке режущего инструмента, которая в данных условиях точения становится главной по загрузке.

Форма стружки. Строение и форма отделяющейся от обрабатываемой детали элементной стружки изучались нами при проведении исследований по определению влияния различных факторов на формообразование и направление потока стружек. Кроме того, были проведены и специальные исследования. Изучение формы элементной стружки, образующейся при различных условиях точения хрупких материалов, сыграло большую роль при определении путей и способов непрерывного удаления стружки непосредственно от режущей кромки инструмента и послужило основой для определения некоторых расчетных параметров — скоростей витания элементных стружек и объемного веса стружки.

Рис. 44 Влияние геометрических параметров режущего инструмента на направление потока стружек в плане

Известно, что стружка, срезанная с хрупкого тела, является стружкой надлома и обычно представляет собой отдельные кусочки неправильной формы, полностью потерявшие взаимное молекулярное сцепление. Однако в момент образования, в зависимости от конкретных режимов резания и физико-химических свойств обрабатываемого материала, стружки надлома могут сохранить определенную геометрическую форму и размеры за счет механического сцепления отдельных частиц. Геометрическая форма и размер стружки оказывают значительное влияние на направление, кинетическую энергию, дальность распространения потока и являются весьма важным фактором при определении параметров всасывания и пневматической транспортировки стружек по трубопроводам.

Форма стружки, отделяющейся при точении различных хрупких материалов на различных режимах резания различным инструментом, неодинакова. Целью наших исследований являлось: 1) выявить, сколь многообразна форма стружки при различных условиях точения одного и того же материала и каково сходство по форме стружек, образующихся при точении различных хрупких материалов; 2) определить, какова роль некоторых геометрических параметров режущего инструмента и режимов резания в образовании стружки той или иной формы; 3) выявить и по возможности классифицировать наиболее характерные по форме стружки, образующиеся при точении сильнопылящих хрупких материалов.

Наиболее характерные формы стружек можно объединить в девять групп: трубчато-спиральная, полукольцевая, пластинчатая, призматическая длинная, сложная полукольцевая, сложная пластинчатая, призматическая короткая (силовая), крупкообразная, смешанная — хлопья и короткие ленточки.

Трубчато-спиральная, а иногда и полутрубчатая форма стружек образуется при точении хрупких металлов (особенно цветных сплавов) нормализованными резцами на малых подачах (s < 0,2 мм/об) при условии s/t < 1.

Полукольцевая и пластинчатая формы стружек образуются при точении хрупких металлов и сплавов нормализованными резцами на подачах s > 0,2 мм/об до s = 0,4 мм/об.

Призматическая длинная форма образуется при точении хрупких металлов на подачах s > 0,4 мм/об при условии s/t < 1.

При точении хрупких металлов двух- и трехкромочными (силовыми) резцами образуются более сложные формы стружек:

сложная полукольцевая образуется при s/t < 1; сложная пластинчатая при s/t ~ 1;

призматическая короткая (силовая) при s/t > 1.

Замечено, что при точении чугуна форма стружек вследствие больших включений графита менее правильна, чем при точении хрупких цветных сплавов (латунь, бронза, нейзильбер). При точении графита и карболита наблюдалась только крупкообразная стружка. При точении текстолита, стеклотекстолита и древесных пластиков наблюдалась преимущественно смешанная стружка в виде хлопьев и коротких ленточек.

Следует отметить, что форма стружки, образующейся при обработке некоторых слоистых пластиков, в большой степени зависит от того, как производится обработка — вдоль или поперек слоев, а также от некоторых геометрических параметров режущего инструмента.

Так, при обработке стеклотекстолита и древесных пластиков (v = 190÷250 м/мин, t = 3 мм, s = 0,2÷0,3 мм/об) вдоль слоев упорным проходным резцом (φ= 90°) наблюдалась ленточная стружка; при обработке вдоль слоев проходным резцом (φ= 45°) образовывалась стружка в виде крупных хлопьев. При обработке указанных выше материалов теми же резцами поперек слоев образовывались мелкие хлопья и весьма большое количество пылевых частиц.

ФОРМА И НАПРАВЛЕНИЕ ПОТОКА СТРУЖЕК И ПЫЛЕВЫХ ЧАСТИЦ ПРИ ФРЕЗЕРОВАНИИ

Данные изложены на основании исследований проведенных в лабораторных и заводских условиях различными авторами при обработке: а) серого чугуна, бронзы, алюминиевых сплавов, графита, текстолита и стеклотекстолита дисковыми, цилиндрическими и торцовыми фрезами соответственно на горизонтально- и вертикально-фрезерных станках 6Н82Г и 6Н12; б) серого чугуна многозубыми торцовыми фрезами; в) текстолита на зубофрезерном станке.

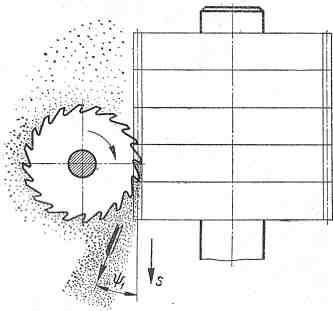

Фрезерование цилиндрическими и дисковыми фрезами. При фрезеровании хрупких материалов цилиндрическими и дисковыми фрезами основной поток стружек и пылевых частиц всегда направлен в сторону вращения фрезы (рис. 45). Отдельные стружки захватываются зубьями фрезы и отбрасываются в сторону, противоположную направлению основного потока. Это наблюдалось нами главным образом при фрезеровании алюминиевых сплавов.

При обработке сильнопылящих хрупких материалов, особенно, неметаллических (текстолит, графит и др.), зубья фрезы захватывают значительное количество пылевых частиц, которые создают «облачко» над фрезой, загрязняя воздух в зоне дыхания фрезеровщика. Количество захваченных пылевых частиц зависит от физико-механических свойств обрабатываемого мате риала и возрастает с увеличением скорости фрезерования.

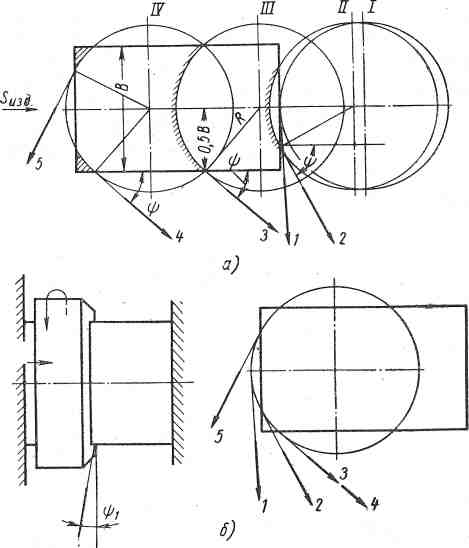

Рис. 45. Форма и направление потока стружек при обработке хрупких материалов цилиндрическими и дисковыми фрезами:

а — встречное фрезерование; б — попутное фрезерование

Основной поток стружек и пылевых частиц, образующихся при фрезеровании хрупких материалов цилиндрическими и дисковыми фрезами, имеет в зоне резания форму, приближающуюся к геометрической форме клина. Длина острия клина равна ширине фрезерования. Угол клина зависит от физико-механических свойств обрабатываемого материала, геометрических параметров режущего инструмента и режимов резания.

При встречном фрезеровании (рис. 45, а) угол ψ всегда имеет только положительные значения и величина его колеблется в широких пределах (5—45°) в зависимости от глубины резания.

При попутном фрезеровании (фиг. 45, б) угол ψ невелик и колеблется в пределах от 0° до 15°. В момент врезания угол он принимает отрицательные значения.

С достаточной для практических расчетов точностью угол отклонения потока стружек от обрабатываемой поверхности может быть определен из следующих зависимостей:

Рис. 46. Схема образования потоков стружек при прорезании стенок трубы:

а — при прорезании одной стенки; б — при прорезании двух стенок

1. Для встречного фрезерования хрупких материалов цилиндрическими и дисковыми фрезами

cos ψ = R – t / R

где R — радиус фрезы;

t — глубина фрезерования (рис. 45, а).

При t = R ψ = 90°; при t = 0 φ = 0°.

Для попутного фрезерования хрупких материалов цилиндрическими и дисковыми фрезам

cos ψ = R – (t – t1) / R

где R — радиус фрезы;

t — полная глубина фрезерования; t1 — глубина фрезерования в момент врезания (рис. 45, б).

При t1 = t φ = 0.

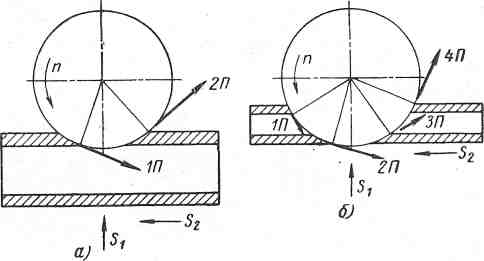

В некоторых частных случаях фрезерования полых заготовок дисковыми фрезами образуется и одновременно действует несколько потоков стружек и пылевых частиц. Примером может служить образование потоков при прорезании щелей дисковой фрезой в стенках трубы (рис. 46). Как видно на рис. 46, а, при врезании в стенку трубы с подачей s1 одновременно действуют два потока 1П и 2П. В дальнейшем при подаче s2 будет действовать только один поток 2П. При прорезании обеих стенок трубы с подачей st (рис. 46, б) в некоторый момент одновременно действуют четыре потока 1П—4П, а при подаче s2 — два потока ЗП и 4П.

Рис. 47. Пульсирующий поток стружки при фрезеровании латуни ЛС 59-1 :

1 — фреза; 2 — обрабатываемая заготовка; 3 — поток

Следует отметить, что при фрезеровании поток стружек к пыли, в отличие от точения, является не непрерывным, а пульсирующим. Стружки и пылевые частицы периодически выбрасываются зубьями (резцами) фрезы при выходе последних из контакта с обрабатываемой деталью. На рис. 47 показан отпечаток с соответствующего кадра киноленты, на которую был заснят поток стружек при фрезеровании латуни ЛС 59-1 дисковой фрезой. Пульсация потока стружек и пылевых частиц очень хорошо наблюдается при рассмотрении кинопленки с помощью кинопроектора. Пауза между потоками может быть определена из следующей зависимости:

Tn = 60πD / z·v

где D — диаметр фрезы в м;

v — скорость резания в м/мин

z — число зубьев (резцов) фрезы.

Обычно для однозубых (летучих) фрез Тп выражается в десятых долях секунды, а для многозубых — в сотых долях секунды.

До сих пор рассматривались форма и направление потока стружек в плоскости диска фрезы (с торца фрезы). Однако в ряде случаев фрезерования дисковыми и цилиндрическими фрезами хрупких материалов направление потока стружек в пространстве недостаточно определять только характером фрезерования (встречное или попутное) и величиной угла .

Направление потока стружек в плоскости, перпендикулярной радиусу 0—3 (рис. 45, а), будет зависеть от конструктивных особенностей фрезы и главным образом от расположения режущих кромок по отношению к оси фрезы — параллельно, с левой или с правой спиралью, с раскошенными зубьями.

Форма элементной стружки. При фрезеровании хрупких материалов дисковыми и цилиндрическими фрезами так же, как и при точении, образуются стружки различной, формы в зависимости от физико-механических свойств обрабатываемого материала, типа режущего инструмента и режимов резания.

Так, например, при обработке бронзы и латуни дисковыми фрезами элементная стружка имеет форму, близкую к трубчатой, пластинчатой или призматической в зависимости от режимов резания.

При обработке этих же материалов цилиндрическими фрезами обычно образуются изогнутые ленточки.

При обработке серого чугуна дисковыми и цилиндрическими фрезами образуется мелкая смешанная стружка в виде обломков, без ярко выраженной преобладающей формы.

При обработке графита и карболита дисковыми и цилиндрическими фрезами образуется крупкообразная стружка.

При обработке текстолита и стеклотекстолита дисковыми и цилиндрическими фрезами образуется смешанная стружка — хлопья и ленточки.

Элементная стружка, образующаяся при фрезеровании хрупких материалов, так же хорошо транспортабельна, как и стружка, образующаяся при точении этих материалов.

При фрезеровании исследованных неметаллических материалов, кроме стружек, образуется большое количество пылевых частиц — сухих, не слипающихся при обработке графита и карболита, и липких, соединяющихся в хлопья и плохо перемещающихся по гладким наклонным поверхностям при обработке текстолита и особенно стеклотекстолита.

Объемный (насыпной) вес элементных стружек, образующихся при фрезеровании хрупких материалов, близок к объемному (насыпному) весу элементных стружек, образующихся при точении соответствующих материалов.

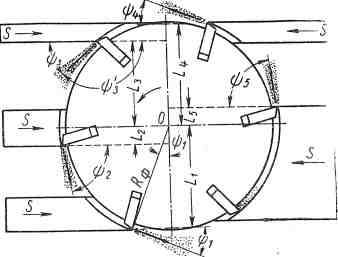

Рис. 48. Схема изменения направления потока стружек при фрезеровании плоскостей торцовыми фрезами:

а — развернутая схема; б — совмещенная схема

Наши наблюдения и теоретические обобщения позволили составить схему изменения направления потока стружек в плоскости фрезерования при симметричном расположении обрабатываемой поверхности по отношению к режущему инструменту. Как видно на рис. 48, а, в начальный момент фрезерования, когда фреза только коснулась обрабатываемой детали, поток стружек направлен почти перпендикулярно к горизонтальной оси фрезы (вертикально вниз, стрелка 1).

При дальнейшей подаче инструмента на деталь (или детали на инструмент) поток стружек изменяет свое направление — угол ) уменьшается (стрелка ,2) и достигает определенной постоянной величины при контакте режущего инструмента со всей поверхностью, подлежащей обработке (стрелки 3 и 4). В конечный момент обработки, когда фреза в середине обрабатываемой поверхности выходит из контакта с ней, образуется дополнительный поток стружек, направленный под большим углом к направлению подачи (стрелка 5).

Величина угла теоретически может быть определена с достаточной для практики точностью из следующей зависимости:

Cosψ = B / D

где В — ширина обрабатываемой поверхности; D —диаметр фрезы;

ψ — угол межимпаек54ду направлением потока и направлением подачи в плоскости фрезерования.

Как видно на рис. 48 а, при подаче вращающегося инструмента на деталь (редкий случай) поток стружек перемещается вдоль обрабатываемой поверхности (по подаче) и смещается по дуге окружности, соответствующей диаметру фрезы. При подаче обрабатываемой детали, на вращающийся инструмент поток стружек смещается только по дуге окружности и зона его распространения в плоскости фрезерования является более сосредоточенной (рис. 48, б). Эта особенность формообразования и перемещения потока стружек и пылевых частиц в процессе резания, очевидно, будет играть значительную роль при определении наиболее рациональной конструкции пылестружкоприемника.

Направление потока стружек и пылевых частиц в плоскости фрезерования при несимметричном расположении обрабатываемой поверхности по отношению к режущему инструменту зависит от степени несимметричности и направления подачи (встречная или попутная).

Обобщая многочисленные наблюдения, можно сказать, что поток стружек и пыли всегда направлен по касательной, проведенной через точку выхода резцов из контакта с обрабатываемой поверхностью. При обработке хрупких материалов торцовыми фрезами поток стружек и пылевых частиц в плоскости фрезерования имеет веерообразную форму и является пульсирующим так же, как и при фрезеровании дисковыми фрезами.

Общая круговая схема направления потоков стружек и пылевых частиц в плоскости фрезерования в зависимости от расположения обрабатываемой поверхности по отношению к режущему инструменту и направления подачи показана на рис. 49.

Направление потока стружек и пылевых частиц с достаточной точностью для практики проектирования пневматических пылестружкоприемников может быть определено из следующей зависимости:

Cosψ = L / Rф = 2L / Dф

Где L - проекция радиуса фрезы R ф на её вертикальную ось симметрии

D ф - диаметр фрезы

Рис. 49. Общая круговая схема направления потока стружек и пылевых частиц в плоскости фрезерования

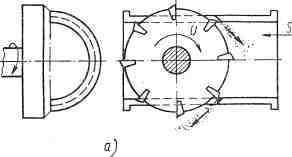

Следует иметь в виду, что при фрезеровании одной фрезой прерывистых поверхностей отделяется несколько самостоятельных потоков, имеющих различные направления (см. схему на рис. 49). Количество потоков стружек и пылевых частиц всегда равно количеству одновременно обрабатываемых прерывистых поверхностей. На рис. 50 показаны схемы образования потоков при торцовом фрезеровании некоторых изделий массового производства: на рис. 50, а — схема образовав потоков стружек при фрезеровании бронзового вкладыша паровозных подшипников, на рис. 50, б — схема образования потоков стружек и пыли при фрезеровании чугунного блока двигателя. В последнем случае поверхность прерывается отверстиями и два потока будут образовываться только при фрезеровании той части поверхности, где есть отверстия.

Рис. 50. Схема образования потоков стружек при фрезеровании прерывистых поверхностей:

а — фрезерование вкладыша подшипника; б — фрезерование блока двигателя

Пользуясь общей круговой схемой образования потоков стружек и пылевых частиц, нетрудно представить и рассчитать направление потоков в плоскости фрезерования в любом случае обработки торцовыми фрезами, в том числе и при фрезеровании торцовой фрезой, закрепленной в шпиндельной головке маятникового типа.

В плоскости, перпендикулярной к обрабатываемой поверхности, поток направлен под углом (рис. 48, б), величина которого зависит от режимов резания и геометрических параметров режущего инструмента. В наших опытах угол ψ1 всегда был положительным, т. е. поток отклонялся от обрабатываемой поверхности в сторону фрезы. Следует отметить, что поток отклонялся от обрабатываемой поверхности на весьма небольшой угол (3—5°).

Форма и размер элементных стружек при торцовом фрезеровании хрупких материалов близки к форме и размерам стружек, образующихся при точении и фрезеровании дисковыми фрезами тех же материалов на соответствующих режимах (нормализованными инструментами). В рассматриваемом случае фрезерования торцовыми фрезами, как и при фрезеровании дисковыми фрезами, отдельные стружки и пылевые частицы при больших скоростях резания задерживаются резцами и выбрасываются из основного потока.

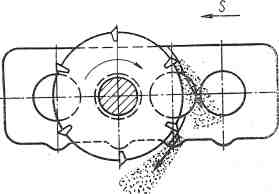

Рис. 51. Направление потока стружек и пылевых частиц при зубонарезании текстолитовых шестерен

Зубонарезание. При зубонарезании текстолитовых шестерен наблюдалась картина, изображенная на рис. 51. Основной поток стружек и пылевых частиц направлен вниз (в сторону вращения фрезы) и составляет (при принятых на заводе режимах резания) с направлением подачи угол ψ1 = 25°, величина которого зависит главным образом от скорости резания. С ростом последней угол ψ1 увеличивается.

Как видно на рис. 51, значительная часть пылевых частиц захватывается зубьями фрезы и выносится вверх, загрязняя зону дыхания станочника и соседние рабочие места.

Основной поток стружек и пылевых частиц имеет клиновидную форму. Ширина потока определяется величиной контакта фрезы с обрабатываемой деталью.

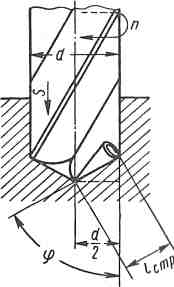

ФОРМА И НАПРАВЛЕНИЕ ПОТОКА СТРУЖЕК ПРИ СВЕРЛЕНИИ

Изготовление многих изделий машиностроения связано с необходимостью сверления отверстий в заготовках из хрупких материалов. При этом количество элементных стружек и частиц пыли, отделяющихся от обрабатываемого материала, особенно велико в случае сверления одновременно группы отверстий на многошпиндельных станках. В ряде случаев при изготовлении изделий на автоматических линиях количество стружки и пыли, отделяющихся при сверлении отверстий, достигает 50—60% от общего веса материала, снимаемого с одной заготовки всеми режущими инструментами линии.

Рис. 52. Экспериментальная установка для изучения формы и направления потока стружек и эффективности их улавливания щелевыми пылестружкокоприемниками при сверлении чугуна с подачей сверла снизу вверх:

1 — сверлильная головка; 2 — заготовка; 3 — щелевой пневматический приемник

В основу решения задачи удаления стружки и пыли от сверл был также положен метод целесообразного использования закономерностей формообразования и направления потока элементных стружек и частиц пыли и воздушного потока, создаваемого в зоне их отделения от обрабатываемой детали.

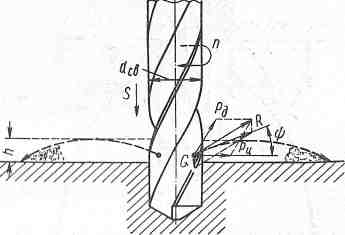

Для изучения закономерностей формообразования потока стружек и пыли был применен фотометод. Съемки потока стружек производились при сверлении серого чугуна, латуни ЛС 59-1, графита и стеклотекстолита на одношпиндельном вертикально-сверлильном станке с подачей сверла сверху вниз и при сверлении чугуна специальной одношпиндельной сверлильной головкой с подачей сверла снизу вверх (рис. 52) и справа налево при горизонтальном положении сверла. Режимы сверления принимались по нормативам резания. Как показали экспериментальные исследования, при сверлении заготовок спиральными сверлами с подачей сверла вертикально сверху вниз поток стружек в начальный момент имеет воронкообразную форму, которая образуется радиальными параболическими траекториями движения элементных стружек, вышедших из канавок сверла на поверхность обрабатываемой детали (рис. 53). В этот момент с элементными стружками активно взаимодействуют три основные силы: сила, движущая (выталкивающая) стружки по канавкам свела Рд; сила тяжести элемента G и центробежная сила Рц. Равнодействующая R этих сил определяет направление движения элементных стружек, измеряемое углом φ — отклонение потока стружек (в начальный момент) от поверхности обрабатываемой детали, перпендикулярной к оси сверла. В общем случае величина этого угла зависит от величины составляющих сил Рд, G, Рц и от характера их взаимодействия с элементной стружкой.

Рис. 53. Форма и направление стружек при сверлении хрупких металлов с подачей сверху вниз

Величина составляющих сил определяется физико-механическими свойствами обрабатываемого материала и режимами резания, а характер их взаимодействия — направлением подачи (снизу вверх, сверху вниз, горизонтальная).

В рассматриваемом случае вертикальной подачи сверла сверху вниз происходит равномерное рассеивание стружек вокруг сверла. При этом стружки и тяжелые пылевые частицы ложатся на участке по форме близком к окружности. По мере накопления стружек на поверхности обрабатываемой детали дальность полета следующих стружек сокращается, а пространство между начальной траекторией полета стружек и горизонтальной поверхностью обрабатываемой де- тали заполняется стружками и крупными пылевыми частицами от периферии к центру.

Высокодисперсная пыль рассеивается, загрязняя воздух в зоне дыхания.

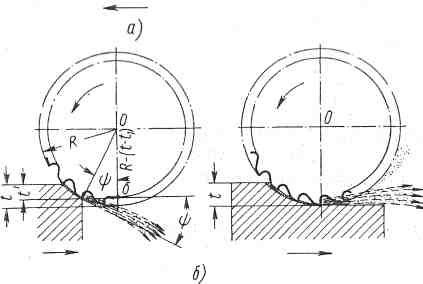

При сверлении с подачей сверла снизу вверх изменяется характер взаимодействия составляющих сил и поток стружек принимает кол околообразную форму (рис. 54). В этом случае, при прочих равных условиях, угол ψзначительно больше, чем в предыдущем.

Рис. 54 Форма и направление потока стружек при сверлении с подачей снизу вверх

Весьма сложную форму приобретает поток стружек и пылевых частиц при сверлении горизонтально расположенными сверлами. О формообразовании потока стружек в этом случае некоторое представление может дать схема на рис. 55, где изображены траектории полета двух частиц, вылетевших одновременно в диаметрально противоположных направлениях.

Рис. 55 Форма и направление потока стружек при сверлении с подачей справа налево

Наиболее характерными отличительными особенностями этого потока является его несимметричность по отношению к оси сверла и различные по величине углы ψ и ψ1 под которыми вылетают стружки, образующие круговой поток.

Все три рассмотренные нами случая формообразования потоков стружек в процессе сверления хрупких материалов имеют некоторые общие особенности, которые должны быть учтены при решении проблемы удаления стружек и пыли от сверл: 1) поток стружек в начальный момент движения является всегда круговым по отношению к сверлу; 2) траектории полета отдельных стружек, образующих поток, близки к параболе; 3) в начальный момент движения поток стружек всегда отклонен от поверхности обрабатываемой детали, перпендикулярной к оси сверла, на значительный угол. В нашем случае этот угол составлял 10° — 30°. Форма элементных стружек. Одновременно с изучением закономерностей формообразования потоков стружек, отделяющихся при различных условиях сверления хрупких материалов, выяснялись и уточнялись некоторые физико-механические и аэродинамические особенности элементных стружек, а именно: форма, размер, объемный вес и скорость витания.

Как показали наблюдения, при сверлении графита и стеклотекстолита существенных отличий от элементных стружек, образующихся при точении и фрезеровании этих материалов, не обнаружено.

При сверлении графита, вследствие его весьма большой хрупкости, стружки неизменно имели вид крупинок неправильной формы с максимальным размером 2 мм. При этом наблюдалось большое количество сухих пылевых частиц; при сверлении стеклотекстолита отходы наблюдались такие же, как и при фрезеровании, — в виде хлопьев с большим количеством липких пылевых частиц.

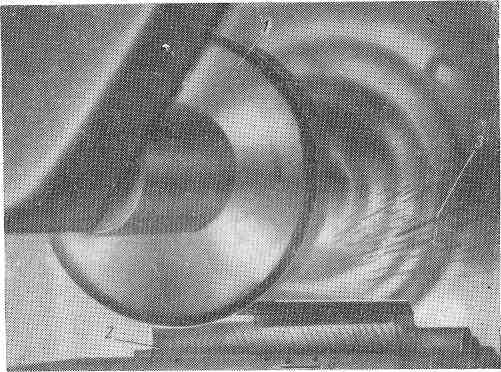

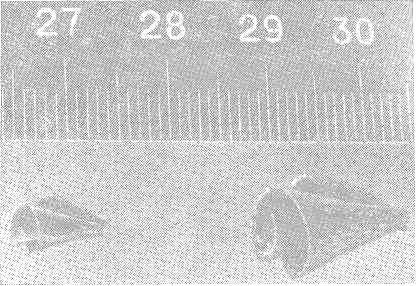

При сверлении же хрупких металлов и сплавов (серый чугун, бронза, латунь), как правило, образуются стружки коническо-спиральной формы (рис. 56).

Рис. 56. Наиболее характерная форма стружки, образующейся при сверлении хрупких металлов (чугун СЧ 32-52)

Это обусловлено особенностями самого процесса сверления и формообразования стружки при сверлении. В отличие от токарного резца основную работу при сверлении выполняют одновременно две режущие кромки; в процессе резания участвуют также поперечная кромка и фасочные лезвия. На форму стружки оказывает существенное влияние то обстоятельство, что скорость резания в различных точках режущих кромок не одинакова, различны и углы резания для различных точек режущей кромки. Элемент стружки на периферии сверла образуется быстрее, чем у его центра. Размер и вес такой элементной стружки зависят от длины режущей кромки сверла и режимов резания. Теоретически максимальная длина коническо-спиральной стружки может быть определена из зависимости:

lстр = d / 2sin φ ;

где d – диаметр сверла

а φ – угол при вершине сверла

Рис. 57. Схема определения максимального размера стружки коническо-спиральной формы

Практически этот размер стружки несколько меньше, так как вследствие хрупкости обрабатываемого материала и наличия перемычки у режущих кромок сверла вершина конуса элементной стружки несколько выкрашивается (рис. 56). Экспериментальные исследования, например, показали, что при сверлении отверстий в чугуне МСЧ 32-52 сверлом d = 18 мм длина элемент ной стружки (высота конуса) l1 = 9 мм, а ее вес q = 0,12 г (средний вес 10 стружек правильной коническо-спиральной формы); при диаметре сверла d = 34,7 мм и прочих равных условиях длина отделяющейся стружки коническо-спиральной формы 12 = 17 мм, а вес ее q2 = 0,5 г. Таким образом, практически в общем случае образования чугунных стружек коническо-спиральной формы может быть принято 1стр == 0,5dce

Толщина срезаемого слоя измеряется в направлении, перпендикулярном режущей кромке сверла, и определяется по формуле

а = s sin φ / 2

где а — толщина срезаемого слоя; s — подача в мм/об.

Объемный (насыпной) вес указанных выше элементных стружек коническо-спиральной формы, найденный при помощи мерной колбы и технических весов, для стружек, образующихся при сверлении сверлом d = 18 мм, составил G0 = 842 г/л, а для стружек, образующихся при сверлении сверлом d = 34,7 мм, G0 = = 828 г/л. Эти цифры показывают, что несмотря на значительную разницу (в 4 раза) в весе элементных стружек, различие их объемных (насыпных) весов незначительно.

Скорость витания ve элементных стружек коническо-спиральной формы определялась в лабораторных условиях по общепринятой методике. Для формы, размера и веса стружек, образующихся при сверлении отверстий в чугуне МСЧ 32-52, dce = 18 мм, vQ = 10 м/сек, а при сверлении отверстий dce = 34,7 мм, ve = 12 м/сек.

Следует, однако, иметь в виду, что при сверлении мягких серых чугунов (НВ < 120) не образуются стружки правильной коническо-спиральной формы. Не образуются такие стружки и при неправильной заточке режущих кромок сверла, а также при большом их износе или выкрашивании. В этих случаях из канавок сверла вылетают главным образом обломки стружек коническо-спиральной формы, имеющие другие физико-механические и аэродинамические характеристики.

Так, например, объемный (насыпной) вес таких элементов-обломков значительно больше и в наших опытах колебался в пределах Go — 1200-1400 г/л, а скорость их витания ve в зависимости от веса, размера и формы колебалась в весьма большом диапазоне — от 6 до 12 м/сек.

При сверлении хрупких бронз и латуней неизношенными и хорошо заточенными сверлами образуются элементные стружки более правильной коническо-спиральной формы, чем при сверлении чугуна. В этом случае реже наблюдается выкрашивание вершины конуса стружки и ее длина практически ближе к расчетной, т. е. к длине режущей кромки сверла.

Обобщая результаты наших исследований процесса формообразования и направления потока стружек и пылевых частиц, можно сделать следующие выводы.

1. При точении, фрезеровании и сверлении хрупких материалов от обрабатываемой детали отделяется поток стружек и пылевых частиц сложной геометрической формы, которая изменяется с изменением условий резания.

При точении хрупких материалов на малых подачах (s < 0,15 мм/об) и относительно больших скоростях резания (v > 80 м/мин) форма потока близка к форме конуса с вершиной у режущей кромки инструмента.

По мере увеличения подачи сечение потока стружек вблизи места его отделения принимает все более вытянутую эллипсообразную форму; при подачах s = 0,4 ÷ 0,6 мм/об (в зависимости от физико-механических свойств обрабатываемого материала) поток «ложится» на переднюю грань резца и становится плоским.

При фрезеровании хрупких материалов основной поток стружек и пылевых частиц имеет в зоне резания форму, приближающуюся к форме клина.

При сверлении хрупких материалов поток элементных стружек имеет воронкообразную, колоколообразную или более сложную форму в зависимости главным образом от характера подачи сверла (сверху вниз, снизу вверх и т. д.).

2. Направление потока стружек и пылевых частиц при фрезеровании цилиндрическими и дисковыми фрезами всегда определяется направлением вращения фрезы. Величина угла отклонения потока стружек от обрабатываемой поверхности зависит от режимов обработки и главным образом от глубины резания, а также от физико-механических свойств обрабатываемого материала.

При фрезеровании плоскостей торцовыми фрезами направление движения потока стружек и пылевых частиц определяется главным образом характером фрезерования (встречное или попутное) и режимами резания.

Направление движения потока стружек при точении хрупких материалов достаточно точно определяется углом отклонения потока от передней грани резца в вертикальной плоскости и углом между вектором подачи и направлением движения потока в горизонтальной плоскости ψ

Основным фактором, резко влияющим на направление движения потока стружек в вертикальной плоскости (угол ψ), является величина подачи S. С увеличением подачи угол значительно уменьшается. С увеличением скорости резания угол ψ увеличивается в меньшей степени.

Основными факторами, резко влияющими на направление движения потока стружек в горизонтальной плоскости (угол ψ), являются геометрические параметры режущего инструмента — величина главного угла в плане φ величина радиуса r при вершине резца и количество одновременно работающих режущих кромок инструмента.

Степень влияния указанных геометрических параметров режущего инструмента на величину угла ψ1 находится в некоторой зависимости от режимов резания и главным образом от величины отношения s / t

Форма стружек, образующихся при различных условиях точения, фрезерования и сверления хрупких материалов, различна. Наиболее характерными формами являются: при точении и фрезеровании хрупких металлов — спирально-трубчатая, полукольцевая, пластинчатая, призматическая; при сверлении хрупких металлов— коническо-спиральная; при точении, фрезеровании и сверлении хрупких неметаллических материалов — крупкообразная, в виде хлопьев и смешанная, в зависимости от физико-механических свойств обрабатываемого материала.

Направление потока стружек и пылевых частиц на небольшом участке пути (у места резания) совпадает. Пыль увлекается потоком стружек.

При современных режимах резания хрупких материалов поток стружек (особенно металлических) обладает большой кинетической энергией и способен перемещаться на 3—6 м от режущего инструмента. Поток стружек легко обтекает гладкие криволинейные поверхности, что может быть использовано для его улавливания и организованного отвода из зоны резания.