- •1. Причины повреждения глаз при работе на металлорежущих станках

- •2. Исследование воздушной среды на пыль

- •3. Анализ существующих способов удаления стружки и пыли

- •1_ Окно; 2 — ограждение; з — копирная линейка; 4 — цилиндры гидропривода подачи

- •— Полость резцедержателя;

- •— Крепежные винты; 3 — боковая дверца; 4 — резец; 5— корпус резцедержателя; 6 — переходный фланец; 7 — гибкий рукав

- •4. Влияние различных факторов на формообразование и направление потока стружек

- •5. Пневматические пылестружкоприемники

- •6. Пневматическая система удаления пыли и стружки от режущих инструментов

- •7. Удаление пыли от абразивных инструментов, работающих без охлаждения

6. Пневматическая система удаления пыли и стружки от режущих инструментов

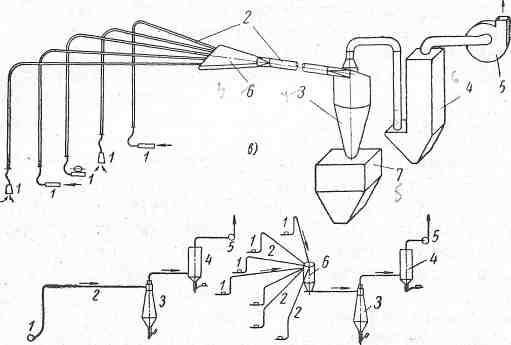

Основными элементами пневматической системы являются: специальные пылестружкоприемники, транспортная сеть, струж-коотделитель, пылеотделитель (фильтр) и побудитель тяги воздуха (рис. 91).

Рис. 91. Схема транспортных сетей пылестружкоотсасывающих установок:

а — с простой сетью; б и в — со сложной сетью;

1 — пылестружкоприемник;

2 — транспортная сеть (трубопроводы);

3 — етружкоотделитель;

4 — пылеотделитель;

5 — побудитель тяги воздуха;

6 — коллектор;

7 — стружкосборник

Рассматриваемая пневматическая система работает на всасывание. В связи с этим стружкоотделитель, а во многих случаях и пылеотделитель (фильтр), включаются в систему до побудителя тяги воздуха.

П ы л е с т р у ж к о п р и е м н и к является начальным элементом пневматической системы, который должен обеспечить наиболее полное улавливание стружек и пылевых частиц непосредственно у режущих инструментов. Такие приемники создаются с учетом закономерностей формообразования и направления потока стружек и пылевых частиц, а также физико-механических и аэродинамических особенностей элементных стружек, образующихся при принятых условиях резания заданных материалов. Высокая эффективность улавливания стружек и пылевых частиц пневматическими приемниками достигается не только соответствующей конструкцией приемника, расположенного в зоне резания, но и рациональным использованием взаимодействия воздушных потоков и потока стружек вблизи всасывающего отверстия. Типовые решения наиболее эффективных пневматических приемников для различных условий резания хрупких материалов приведены в главе V настоящей книги.

Транспортная сеть (трубопроводы) предназначается для перемещения стружек и пыли из пылестружкоприемников в стружкоотделитель. От правильного устройства и расчета трубопроводов в значительной степени зазисят экономичность и надежность всей пневматической системы. Различают простую (одноветьевую) транспортную сеть, применяемую для индивидуальных установок, и сложную (многоветьевую) — для установок, обслуживающих группу станков. Степень сосредоточенности станков, на которых обрабатываются материалы одной марки, в большинстве случаев является решающим фактором при выборе типа пневматической системы — индивидуальная или групповая.

Индивидуальными пневматическими системами удаления стружки и пыли от режущих инструментов целесообразно оборудовать не только одиночные станки, но и автоматические линии, если участки обильного пылестружкоотделения расположены на значительном расстоянии друг от друга. В ряде случаев целесообразно сочетание пневматической системы удаления стружки и пыли с механическими или вибрационными транспортерами. При этом начальным звеном должна быть пневматическая система.

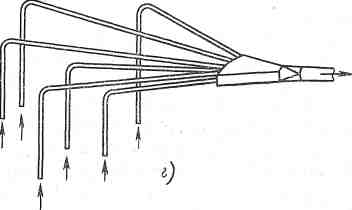

При проектировании групповых пневмотранспортных сетей следует уделять внимание выбору и расчету наиболее рациональных сборных коллекторов. Из опыта пневматического транспортирования стружек и пыли, образующихся при обработке хрупких металлов и неметаллических материалов на металлорежущих станках, и отходов, образующихся при обработке древесины на деревообрабатывающих станках, могут быть рекомендованы: цилиндрический, конический и секторный коллекторы и коллектор-люстра, рис. 92.

Стружкоотделитель предназначается для отделения стружек и крупных частиц пыли от транспортирующего их воздуха и выдачи в стружкосборник или на транспортер для дальнейшего перемещения к месту сбора. В качестве стружкоотделителей для сухих сыпучих стружек, образующихся при обработке хрупких материалов, применяются инерционные стружкоотделители, обычно различного типа циклоны [12, 13] и стружкоосадочные камеры.

Рис. 92. Типы сборных коллекторов:

а — цилиндрический коллектор;

б — конический коллектор;

в — коллектор-люстра;

г — секторный коллектор

Пылеотделители (фильтры) предназначаются для задержания мелких пылевых частиц. Выбор типа пылеотделителя определяется дисперсным (фракционным) составом пыли; начальной концентрацией пыли, т. е. весом пыли, содержащейся в 1 м3 очищаемого воздуха; физико-химическим составом пыли (влажность, липкость, волокнистость, температура, взрываемость, воспламеняемость, электрические свойства и т. п.). В связи с этим в качестве пылеотделителей могут применяться как сухие фильтры, например, рукавные, так и мокрые — водяные или масляные [12, 13].

Следует отметить, что при использовании пневматической системы для удаления стружек, образующихся при фрезеровании обычных конструкционных сталей, без охлаждающих жидкостей, наличие пылеотделителей (фильтров) не обязательно; обычно концентрация пыли в зоне дыхания при фрезеровании этих сталей не превышает предельно допустимой санитарной нормы.

Побудитель тяги предназначается для создания в пылеструж-коприемниках и в транспортной сети соответствующих скоростей воздуха при заданной производительности, способствующих максимальному улавливанию стружек и пылевых частиц приемниками и обеспечивающих устойчивое их транспортирование по трубопроводам. Для пневматической системы удаления стружек и пыли, образующихся при обработке хрупких металлов и неметаллических материалов на металлорежущих станках, обычно в качестве побудителя тяги воздуха применяются центробежные вентиляторы среднего и высокого давления.

В ряде случаев целесообразно применение двух- и трехступенчатых вентиляторов.

Подбор вентилятора производится исходя из потерь давления Р в зависимости от характера сети и места установки вентилятора [12]. Не исключается возможность применения и вакуум-насосов.

Скорость и объем воздуха, необходимые для удаления стружки и пыли из пылестружкоприемников. Скорость воздушного потока vm, необходимая для непрерывного удаления стружки из пыле-стружкоприемников и устойчивого перемещения ее по трубопроводам, может быть определена по скорости витания стружки, т. е, по средней скорости восходящего воздушного потока в вертикальном трубопроводе, при которой элементная стружка находится во взвешенном состоянии.

Известно, что величина скорости витания стружки vв зависит от формы, размера и веса стружки.

Аналитические способы определения скорости витания обычно базируются на условной замене данной частицы материала эквивалентным по объему шаром. Элементные стружки, образующиеся при обработке металлов и неметаллических материалов на металлорежущих станках, по форме весьма разнообразны и не имеют даже приблизительного сходства с шаром. Поэтому при расчете необходимой транспортной скорости в горизонтальных трубопроводах ряд авторов справедливо рекомендует исходить из так называемой скорости трогания, т. е. из средней скорости воздуха в горизонтальном трубопроводе, при которой одиночная твердая частица (в нашем случае стружка), лежащая в трубопроводе, сдвигается с места и начинает перемещаться, касаясь стенки трубы, под влиянием лобового давления воздуха.

В целях простоты расчета транспортная скорость vm для вертикальных и горизонтальных трубопроводов выражалась нами через скорость витания.

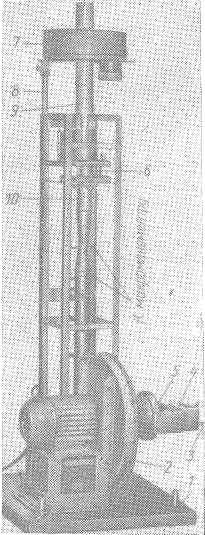

Скорость витания наиболее характерных элементных стружек, образующихся при обработке различных хрупких материалов, определялись авторами [9, 11] экспериментальным путем при помощи установки, изображенной на рис. 93 (форма стружек определялась по установленной классификации).

Рис. 93. Лабораторная установка для определения скорости витания элементной стружки

Эта установка состоит из следующих основных частей: вентилятора 2 с электродвигателем N = 1,7 квт; трубы 10; стеклянной поворотной трубы 9; магазина 6, служащего для заправки стакана с сетчатым дном, в который помещаются элементные стружки; конического шибера 5, служащего для регулирования количества воздуха, подаваемого в стеклянную трубу 9; червячного механизма регулирования со шкалой 4 и рукояткой 3; стружкосборника 7, закрепленного на подвижной штанге 8. Вся эта система смонтирована на подвижной платформе 1. Элементные стружки, полученные при обработке конкретного материала на заданных режимах резания, насыпаются в небольшом количестве (6—10 стружек) в стакан на сетчатое дно, после чего стеклянная труба устанавливается в рабочее положение и включается вентилятор 2 при закрытом шибере 5. Рукояткой 3 шибер постепенно приоткрывается до появления элементных стружек во взвешенном состоянии в стеклянной трубе. При этом стрелка показывает на шкале отсчета соответствующую скорость витания исследуемых стружек.

Для более точного определения скорости витания мелких стружек к трубе Вентури присоединяется микроманометр. В этом случае при появлении стружек во взвешенном состоянии в стеклянной трубе 9 записываются показания микроманометра, а затем вычисляются:

разность давлений в трубе Вентури Р = 0,81 * 0,25 X кг/м2 где 0,81 — удельный вес спирта; 0,25 — коэффициент, равный синусу угла наклона микроманометра; X— показания микроманометра в мм;

объем воздуха L = 11,75 √P м3/ч, где 14.75 — тарировочный коэффициент трубы Вентури;

средняя скорость движения воздуха в стеклянной трубе, т. е. скорость витания стружки Vв = L / f * 3600 м/сек, где f — площадь поперечного сечения стеклянной трубы в м3.

Определялись скорости витания элементных стружек, образующихся при обработке деталей из чугуна, латуни, нейзильбера, меди (обработка коллекторов), антифрикционного алюминиевого сплава, графита, карболита, текстолита, лигнофоля (древесный пластик).

Скорость витания наиболее характерных стружек, образующихся при обработке различных материалов на различных режимах резания, необходимо знать для установления транспортных скоростей воздуха в трубопроводах. При этом имеется в виду естественное поступление (дозация) сухой стружки в приемник, зависящее только от принятых режимов резания, и непрерывное подхватывание и удаление стружки и пылевых частиц воздушным потоком.

На основании экспериментальных исследований, проведенных в лабораторных и производственных условиях, можно считать, что для устойчивой работы отсасывающего устройства целесообразно принимать транспортную скорость воздуха:

в горизонтальных участках трубопровода vm > 2.5ve

в вертикальных участках трубопровода vm > 2ve

vв — наибольшая скорость витания элементных стружек, образующихся при заданных условиях резания).

Обобщая данные, можно сделать следующие выводы.

Для перемещения по трубопроводам стружки (и пыли) неметаллических материалов, дающих крупкообразную сухую стружку размером до 1,5 мм в поперечнике (графит, карболит и др.), может быть принята транспортная скорость воздуха vт > 14 м/сек.

Для неметаллических материалов, дающих при обработке стружку в виде хлопьев (текстолит и др.), может быть принята транспортная скорость воздуха vm > 10 м/сек.

Для элементных стружек, образующихся при точении хрупких металлов (бронза, латунь, нейзильбер, чугун) на больших скоростях и малых подачах (s < 0,3 мм/об) при глубине резания t < 6 мм, необходима транспортная скорость vm не менее 21 м/сек.

Такая же транспортная скорость воздуха (не менее 21 м/сек) необходима и для перемещения по трубопроводам элементных стружек, образующихся при точении хрупких алюминиевых сплавов на подачах s < 0,8 мм/об при глубине резания t < 5 мм.

Для элементных стружек, образующихся при точении хрупких металлов (бронза, латунь, нейзильбер, чугун) на больших подачах s = 0,4 ÷ 1 мм/об при глубине резания t < 10 мм, необходима значительная транспортная скорость воздуха — vm > 36 м/сек.

Количество воздуха, необходимое для непрерывного удаления стружки и пыли из пылестружкоприемников и перемещения по трубопроводам, зависит от количества стружки и пыли, отделяющихся от обрабатываемой детали в единицу машинного времени.

Эта зависимость выражается формулой

Gb = Gc/µ кг/ч

где Gв— необходимое количество воздуха в кг/ч;

Gс — количество стружки, отделяющейся от обрабатываемой детали, в кг/ч (машинного времени); Л—концентрация смеси в кг/кг (отношение веса перемещаемого материала к весу воздуха, транспортирующего этот материал); для различных обрабатываемых материалов и различных форм стружки µ различно.

Экспериментальные исследования показывают, что для элементных стружек, образующихся при точении хрупких металлов (чугун, бронза, латунь, нейзильбер), целесообразной концентрацией смеси является µ < 1, т. е. на 1 кг стружки следует предусматривать не менее 1 кг воздуха.

Для элементных стружек неметаллических материалов, имеющих значительно меньший удельный вес (карболит, текстолит, графит, лигнофоль и др.), особенно дающих стружку в виде хлопьев, следует принимать концентрацию смеси µ < 0,5, т. е. на 1 кг стружки следует принимать не менее 2 кг воздуха.

Минимальный объем воздуха, необходимый для транспортирования стружки, обычно, определяется в кубических метрах в час.

![]()

где в — удельный вес воздуха при температуре перемещаемой смеси в кг/м3; при нормальной температуре, т. е. температуре перемещаемой смеси +20°C в = 1,2 кг/м3.

При перемещении горячей стружки, например металлической, образующейся на высоких режимах резания, в расчет следует вводить соответствующую поправку на температуру транспортируемой смеси.

Весовое количество элементной стружки и пыли, отделяющихся от обрабатываемой детали в единицу машинного времени, определяется принятыми режимами резания и удельным весом обрабатываемого материала.

Например, при точении различных материалов объем снимаемого слоя

Q = tsv см3/мин,

где t — глубина резания; s — подача; v — скорость резания.

При фрезеровании различных материалов цилиндрическими и дисковыми (пазовыми) фрезами объем снимаемого слоя

Q = sM tB мм3/mин =Sм tB / 1000 cм3/мин,

а вес снимаемой стружки

Gc = γ![]() г/мин = γ

г/мин = γ![]() кг/ч

кг/ч

где Sм— минутная подача;

t — глубина фрезерования; В — ширина фрезерования; — удельный вес обрабатываемого материала.

Скорость воздушного потока и объем воздуха, необходимые для удаления (транспортировки) по трубопроводам элементных стружек и пыли, являются исходными параметрами для расчета пневмотранспортной системы.

По объему воздуха L и транспортной скорости vm определяется, например, сечение трубопроводов

F = L / 3600 Vм м2

При этом следует иметь в виду конструктивные соображения, размер транспортируемых элементных стружек, стандарты на трубы и др. Для станков среднего размера и тем более крупных не следует принимать трубопроводы внутренним диаметром менее 50 мм.

Индивидуальное отсасывающее устройство. На основе результатов проведенных исследований было спроектировано и построено опытное индивидуальное устройство [12] для удаления стружки и пыли из зоны резания с помощью вентиляционного воздуха.

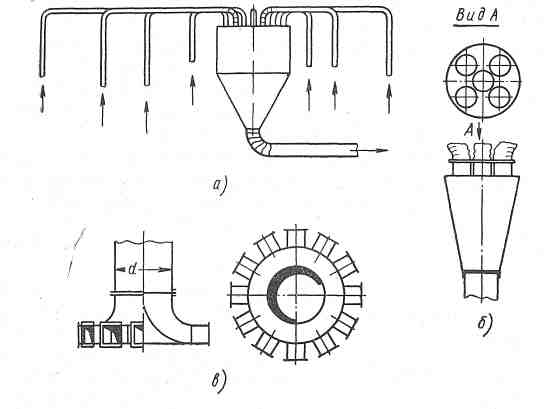

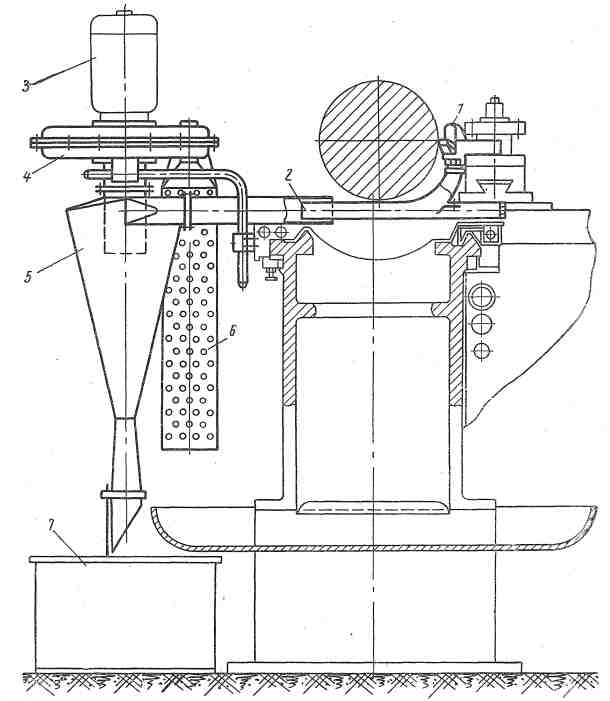

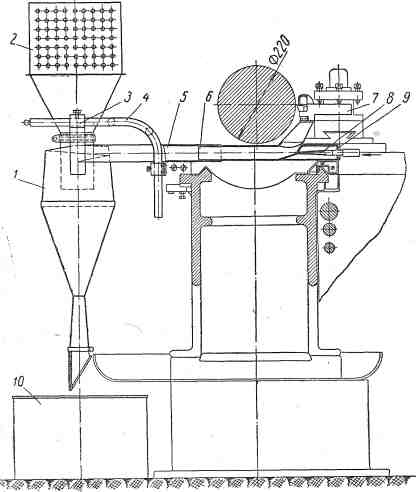

Рис. 94. Схема индивидуального отсасывающего устройства для токарных станков (экспериментальное)

Принципиальная схема этого устройства, предназначенного для токарных станков (рис. 94), состоит из пневматического приемника 1, вентилятора 4, электродвигателя фланцевого исполнения 5, циклона 5, телескопического патрубка 2 матерчатого фильтра, помещенного в металлической коробке 6. Вся эта система посредством кронштейнов закреплена на задних салазках суппорта и во время точения перемещается вместе с последним параллельно оси центров. Электродвигатель 3 сблокирован с рукояткой фрикциона и работает только во время вращения шпинделя. При наружном точении и расточке отверстий пылестружкоприемники последовательно сочленяются с отростком телескопического патрубка 2, что обеспечивает непрерывный поток воздуха через канал пылестружкоприемника.

Стружка и пыль улавливаются пылестружкоприемником и перемещаются воздушным потоком, создаваемым вентилятором, по телескопическим патрубкам 2 в циклон 5, В последнем вследствие наличия центробежных сил стружка и пыль отделяются от воздуха и через автоматически действующий резиновый клапан поступают в стружкосборник 7 или на транспортер.

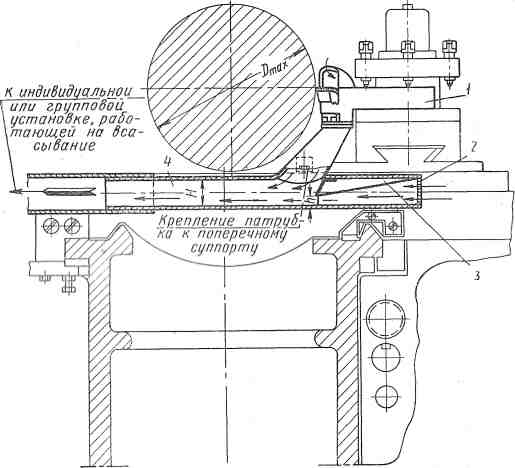

Рис. 95. Приемный телескопический патрубок индивидуального отсасывающего устройства:

1 — приемник; 2 — сетка; 3 — направляющая воздушного потока; 4 — патрубок

Направляющая воздушного потока 3 (рис. 95), вмонтированная в правую часть телескопического патрубка, обеспечивает движение воздуха по дну патрубка, что исключает образование хлопьев и заторы стружки и пыли в этом патрубке.

Воздух из вентилятора для более полной очистки от пыли поступает в матерчатый фильтр 6 (рис. 94), после чего возвращается в помещение.

Двухступенчатая очистка воздуха от пыли, примененная в рассматриваемом отсасывающем устройстве, дает возможность соблюдать санитарные нормы. Так, например, при точении наиболее пылящего материала — графита — на токарном станке 1А62, оборудованном отсасывающим устройством, в зоне дыхания станочника обнаруживалось пыли всего 2—3 мг/м3 воздуха (при норме 10 мг/м3).

Рис. 96. Внешний вид индивидуальноотсасываюшего устройства для токарных станков

При точении же графита без отсасывающих устройств концентрация пыли достигала 500— 800 мг/м3 в зависимости от режимов резания.

Внешний вид опытного отсасывающего устройства, разработанного для токарных станков среднего размера, показан на рис. 96. Оно предназначено для удаления от режущего инструмента стружек и пыли хрупких металлов и неметаллических материалов.

Электродвигатель отсасывающего устройства сблокирован с рукояткой фрикциона и работает только при вращении шпинделя. Таким образом, выдача стружек и пыли из циклона происходит при выключенном электродвигателе отсасывающего устройства (во время установки заготовки и съёма готового изделия), что исключает быстрое загрязнение фильтра.

Индивидуальное отсасывающее устройство может применяться не только на токарных, но и на других металлорежущих станках при наличии соответствующих пылестружкоприемников.

Рис. 97 Внешний вид индивидуального отсасывающего устройства, смонтированного на вертикально-фрезерном станке (экспериментальное)

На рис 97 показан внешний вид опытного отсасывающего устройства, смонтированного на вертикально-фрезерном станке.

Автором [12] проведены некоторые опыты по удалению стружек и пыли хрупких материалов с помощью сжатого воздуха.

Хотя эти установки имеют низкий коэффициент полезного действия, все же результаты наших опытов и схема опытного индивидуального отсасывающего устройства могут быть полезны для практического использования.

Схема такого устройства (рис. 98) представляет собой некоторую модернизацию разработанного и описанного ранее индивидуального отсасывающего устройства.

Рис. 98 Схема опытного эжекционного устройства с циклоном

Устройство состоит из циклона 1 с патрубком квадратного сечения 5, смесительной трубы 5(40 40 мм), снабженной патрубком для входа эжектирующего воздуха и щелевидным соплом, закрепленным при помощи скобы 9, матерчатого фильтра, размещенного в коробке 2, кронштейнов 3 и 4, пылестружкоприемника 7 и крепежных деталей.

Щелевое сопло гибким шлангом присоединяется к сети сжатого воздуха. При этом подача сжатого воздуха в смесительную трубу сблокирована с рукояткой фрикциона. Таким образом, сжатый воздух поступает в смесительную трубу 6 только во время вращения обрабатываемой детали. Эжектируемый воздух поступает через входное отверстие пылестружкоприемника, сочлененного с патрубком смесительной трубы 6. Вместе с воздухом в смесительную трубу поступают стружки и пылевые частицы обрабатываемого материала, которые перемещаются эжектирующей струей воздуха в циклон 1. В последнем стружка и крупные пылевые частицы отделяются от воздуха и попадают через резиновый клапан в сборник 10: Мелкая же пыль задерживается зигзагообразным матерчатым фильтром, размещенным в коробке 2.

Исследования показали, что при давлении сжатого воздуха Р = 4,5 ÷5 am во входном отверстии пылестружкоприемника создается скорость эжектируемого воздуха v = 30 ÷ 35 м/сек

Таким образом, это простое устройство может удалять из зоны резания небольшое количество стружки и пыли хрупких материалов (до 50 кг/ч машинного времени) с использованием обычно имеющегося на заводах сжатого воздуха давлением 4—6 am.

Применяя аналогичные устройства, следует иметь в виду, что значительная часть отсасывающего устройства находится под некоторым давлением. В связи с этим повышается требование к плотности всех швов и разъемных соединений. Это прежде всего относится к телескопическому соединению труб и креплению фильтра.

Кроме того, при случайных засорениях воздухопроводов и чрезмерном загрязнении фильтра стружка и пыль будут выдуваться из циклона вниз. Поэтому при использовании сжатого воздуха в качестве побудителя тяги необходимо особенно тщательно следить за своевременной очисткой фильтра. Применение сжатого воздуха следует обосновывать экономическим расчетом или особыми местными условиями, исключающими применение электродвигателей и т. п. Во всех случаях применения сжатого воздуха для удаления стружки и пыли из зоны резания необходимо блокировать подачу сжатого воздуха в смесительную трубу с механизмом включения шпинделя станка.