- •1. Причины повреждения глаз при работе на металлорежущих станках

- •2. Исследование воздушной среды на пыль

- •3. Анализ существующих способов удаления стружки и пыли

- •1_ Окно; 2 — ограждение; з — копирная линейка; 4 — цилиндры гидропривода подачи

- •— Полость резцедержателя;

- •— Крепежные винты; 3 — боковая дверца; 4 — резец; 5— корпус резцедержателя; 6 — переходный фланец; 7 — гибкий рукав

- •4. Влияние различных факторов на формообразование и направление потока стружек

- •5. Пневматические пылестружкоприемники

- •6. Пневматическая система удаления пыли и стружки от режущих инструментов

- •7. Удаление пыли от абразивных инструментов, работающих без охлаждения

1_ Окно; 2 — ограждение; з — копирная линейка; 4 — цилиндры гидропривода подачи

Однако при обработке хрупких материалов без охлаждения представляется целесообразным выходное отверстие в станке (см. А на рис. 21) соединить с пневматической системой, работающей на всасывание. Это обеспечило бы значительно большую эффективность обеспыливания и транспортировки стружки и пыли за пределы станка к месту их рационального сбора.

Опыт создания и эксплуатации механизированных и автоматических линий для обработки деталей из чугуна и других сильно-пылящих хрупких материалов показал огромное технико-экономическое и оздоровительное значение решения проблемы обеспыливаний и непрерывного удаления мелких стружек. Вместе с тем, этот опыт выявил большие технические трудности полного отвода стружки от режущих инструментов и очистки базовых поверхностей и механизмов станка от пылевых частиц, обладающих абразивными свойствами.

Известно, что абразивное действие пылевых частиц чугуна и некоторых других хрупких материалов сильно возрастает от смачивания их маслом или эмульсией. В таких случаях между трущимися поверхностями образуется слой абразивной пасты, способствующий интенсивному их износу. В связи с этим, а также учитывая, что охлаждение режущего инструмента поливом СОЖ при обработке хрупких материалов не дает заметного повышения его стойкости, «мокрый» способ обработки в рассматриваемых условиях не применяют.

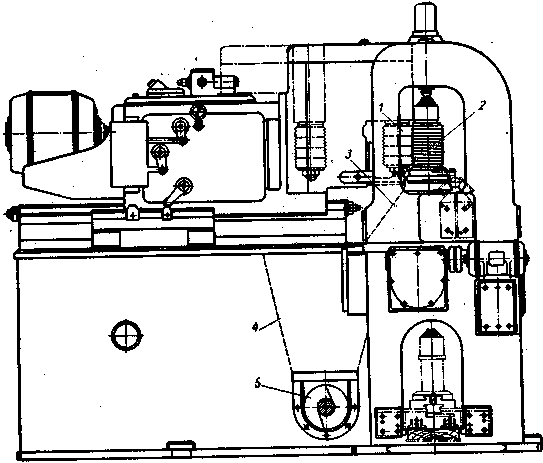

Рис. 22. Многорезцовый токарный станок с верхним расположением направляющих

Некоторое улучшение условий труда рабочих и работы станков, встраиваемых в линию, достигается соответствующей компоновкой наиболее важных узлов станка, рассчитанной на активное использование кинетической энергии и силы тяжести элементных стружек и пылевых частиц для их отвода.

На рис. 22 показан многорезцовый токарный станок, предназначенный для работы в составе автоматической линии [1]. Форма шпиндельной бабки, ее расположение, размещение суппортов выполнены так, чтобы обеспечить свободное падение (и отлетание) элементных стружек вниз на наклонную плоскость станины. Из проема в станине стружка может поступать на транспортное устройство непрерывного или периодического действия. Так как направляющие станины расположены над зоной резания, они в значительной степени защищены от загрязнения мелкой стружкой и крупной пылью. Однако задача обеспыливания и в данном случае решается не полностью. Только крупные пылевые частицы, размером более 10 мкм, будут отбрасываться вниз. Высокодисперсная пыль будет загрязнять воздушную среду вокруг станка, так как надежное укрытие зоны резания с фронтальной стороны не предусмотрено.

Рис. 23. Шнековый транспортер для удаления стружки на

линии обработки поршневых колец (позиция фрезерования

замковых щелей):

1 — режущий инструмент; 2 — пакет обрабатываемых колец; 3 — наклонная плоскость; 4 —бункер; 5 —шнековый транспортер

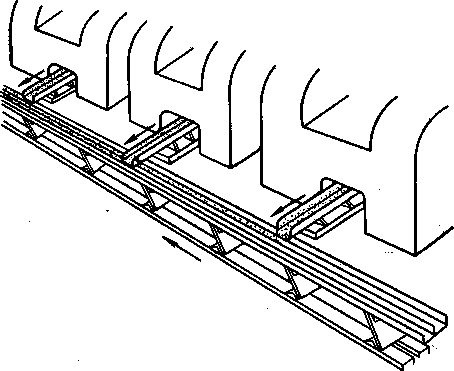

На рис. 23 показана позиция фрезерования замковых щелей в линии, предназначенной для обработки поршневых колец [7]. Компоновка узлов этого станка, направляющая наклонная плоскость 3 для схода стружки, бункеры и шнековый транспортер 5, встроенный в линию, обеспечивают удаление из зоны резания и транспортировку стружки за пределы линии. Однако при обработке сильнопылящих хрупких материалов достаточное (по санитарным требованиям) обеспыливание не будет достигнуто.

Шнековые транспортеры для удаления стружки (стальной и хрупких материалов) из зоны резания последнее время находят все более широкое применение.

При наличии ограждения зоны резания шнековые устройства обеспечивают удаление значительной части стружек и крупных пылевых частиц.

Следует отметить, что шнековые транспортеры устойчиво работают только при свободной пространственной подвеске шнека, необходимой для предупреждения поломок при попадании стружки под шнек. Износ рабочей части шнека велик. Ремонтировать или заменять их иногда приходится через 2—3 месяца работы.

Гравитационный метод отвода стружек и крупных пылевых частиц из зоны резания широко применяется на автоматических линиях, предназначенных для обработки хрупких материалов (чугун и другие). При этом специальные люки и проемы с вертикальными и наклонными стенками обеспечивают выпадение (улавливание) значительного количества элементной стружки и крупной пыли.

Некоторыми отечественными и зарубежными предприятиями созданы устройства для удаления мелкой элементной стружки с помощью различных инерционных устройств (рис. 24). Из-под станков сообразно с местными условиями стружка выводится системой винтовых, скребковых или инерционных транспортеров, расположенных вдоль станков. Этими транспортерами стружка перемещается к месту ее сбора. Как видно на рис. 24, стружка различных материалов транспортируется раздельно. Скорость перемещения стружки колеблется в пределах 6—12 м/мин.

Такие устройства при обработке хрупких материалов без охлаждения могут обеспечить санитарно-гигиенические условия труда только при полном укрытии зоны резания, исключающем разбрасывание стружки по станку и рабочему месту и загрязнение воздушной среды пылью обрабатываемого материала.

В связи с рассматриваемым вопросом представляют интерес трубчатые вибротранспортеры для сыпучих материалов. Транспортер состоит из двух параллельных труб, соединенных рессорами, установленными под углом 45—50° к продольной оси. Привод транспортера осуществляется при помощи клиноременной передачи с двойным эксцентриком, который позволяет регулировать амплитуду колебаний. Характеристики рессор подобраны так, что инерционные силы колеблющихся масс уравновешиваются противоположно направленными силами пружин. Такая конструкция позволяет транспортировать пылящие и нагретые материалы в условиях герметичности.

Благодаря тому, что частицы материала в трубах перемещаются в основном во взвешенном состоянии, износ транспортирующих плоскостей невелик.

Рис. 24. Удаление стружки и пыли из зоны обработки с помощью инерционных транспортеров

Выпускаются вибротранспортеры длиной 15, 20, 60 и 100 м, диаметром 160, 220, 310, 450 мм, производительность их достигает 100—140 м3/ч, потребляемая мощность от 2 до 10 квт.

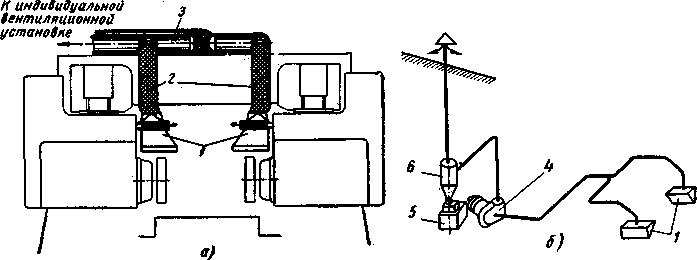

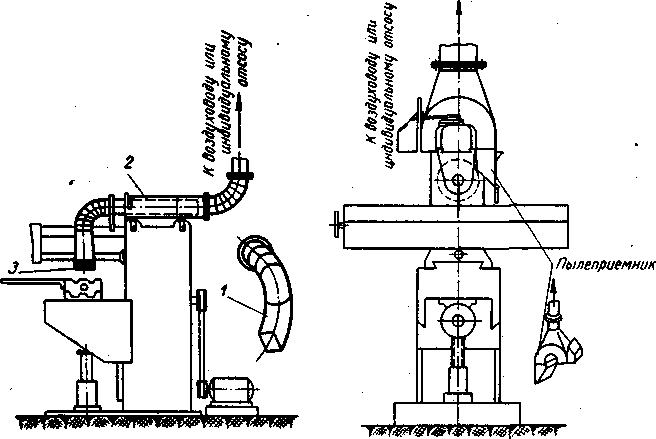

Для удаления пыли при обработке хрупких материалов во многих случаях применяются обычные вентиляционные установки с приемниками в виде зонтов или кожухов. На рис. 25 в качестве примера показана такая установка предназначенная для удаления пыли от фрез при обработке чугунных тюбингов на продольно-фрезерных станках. Эта установка состоит из двух приемников 1, укрепленных над фрезами, гибких шлангов 2, воздухопроводов 3 и индивидуальной вентиляционной установки (рис. 25, б). Вентиляционная установка представляет собой обычную систему, состоящую из электродвигателя (N = = 2,8 квт, п = 1500 об/мин), вентилятора 2, циклона с пылесборником. Скорость воздуха в приемниках принята 8 м/сек. Производительность вентилятора 2400 м3/ч.

Воздух от пыли очищается в циклоне, а затем выбрасывается в атмосферу.

Если бы авторы при разработке конструкции учли не только восходящие токи воздуха, увлекающие часть мелкой пыли, но и направление движения потока стружек и пыли, отделяющихся от обрабатываемой детали (в данном случае прямо противоположное восходящим токам воздуха), то они смогли бы с помощью тех же средств и затрат осуществить непрерывное удаление пыли и стружки непосредственно от фрез. Оздоровительный и экономический эффект при этом был бы несравненно выше.

Рис. 25. Вентиляционная установка для удаления пыли при фрезеровании чугунных тюбингов:

а — телеприемники; б — схема вентиляционной установки; 1 — пылеприемники; 2 — гибкие шланги; з — воздухопроводы; 4 — вентилятор; 5 — пылесборник; в — циклон

Устройства по обеспыливанию металлорежущих станков, предназначенных для обработки электроизоляционных материалов, разрабатывались в вентиляционной лаборатории. Институтом рекомендованы односторонние и двухсторонние пылеприемники для фрезерных станков. В одностороннем приемнике пыли 1, предназначенном для горизонтально-фрезерного станка (рис. 26), предусмотрено всасывающее отверстие прямоугольной формы. К нижней кромке пылеприемника прикреплена полоска листовой резины 3, ограничивающая всасывающий факел снизу. Для перемещения приемника вдоль оси шпинделя горизонтальный участок воздухопровода оборудован телескопическим соединением 2. Приближение приемника к фрезе и удаление его осуществляются поворотом подвижной части воздухопровода вокруг своей оси. В требуемом положении пылеприемник закрепляется хомутиком.

На рис. 27 показан двухсторонний пылеприемник для горизонтально-фрезерного станка. Воздух отсасывается через одну из сторон в зависимости от направления вращения фрезы. Другая сторона пылеприемника в это время поднимается кверху, причем ее всасывающее отверстие автоматически перекрывается.

Рис. 26. Односторонний приемник Рис. 27. Двухсторонний

пыли для горизонтально-фрезерных приемник для

станков горизонтально-фрезерных

станков

Рассмотренные устройства способны удалять значительную часть пыли при фрезеровании хрупких, пылящих материалов. Однако, если учесть направление потоков стружки и пыли и опасность открытых фрез, то теми же средствами и при тех же материальных затратах можно было бы комплексно разрешить проблему безопасности, т. е. удаление стружки и пыли и ограждение фрезы.

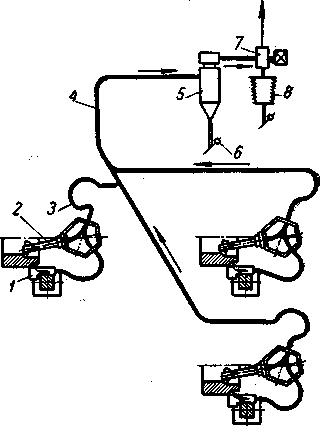

Устройство, показанное на рис. 28, предназначено для удаления стружки и пыли непосредственно от режущей кромки инструмента при наружной и внутренней обработке латунных труб. Оно состоит из специальных полых режущих инструментов 1 и 2, гибких металлических рукавов 3, трубопровода 4, циклона 5 с клапаном 6 вентилятора высокого давления 7, электродвигателя и фильтра 8. В данном случае трубопровод 4 при помощи гибких металлических: рукавов соединен непосредственно с полостью режущих инструментов. Таким образом, стружка и пыль отсасываются непосредственно от места их образования. Эта установка обслуживает три одновременно работающих токарно-револьверных станка. Исходные данные, принятые для расчета установки: 1) транспортная скорость воздуха в трубопроводах vm = 30 м/сек; 2) количество воздуха на один станок L = 400 м3/ч; 3) весовая концентрация транспортируемой смеси µ= 1.

Рис.28. Схема пневматического робота, устройства для удаления стружки от режущих инструментов

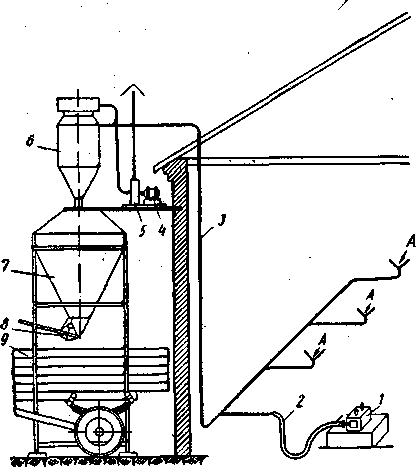

Аналогичное пневматическое устройство для удаления стружки и пыли при точении чугунных барабанов показано на рис. 29. На одном станке (продольное точение и торцовка обода барабана) применили полый однопозиционный резцедержатель 1. Обычный резец закрепляется в полости резцедержателя таким образом, что над резцом образуется канал. Выходное отверстие этого канала соединено гибким металлическим рукавом 2 с ответвлением воздухопровода 3 вентиляционной установки, работающей на всасывание. Вентиляционная установка состоит из вентилятора 5 (ВВД № 8), электродвигателя 4 (N = 7,4 квт), циклона-очистителя 6, бункера 7 с затвором 8. Установка обслуживает одновременно четыре станка.

По данным авторов проекта, производительность установки 500 кг стружки в час; производительность вентилятора 2000 м3/ч; развиваемое вентилятором разряжение 600 кг/м2.

Рис. 29. Схема пневматического устройства для отвода стружки и пыли при точении чугуна

На трех станках стружка от резца поступает в приемники А (установлены под станиной), а на четвертом станке — в канал резцедержателя 1 и в смеси с воздухом транспортируется по трубам в циклон-очиститель 6. Стружка и крупная пыль из циклона поступают в бункер 7, а воздух, загрязненный мелкой пылью, выбрасывается через- вентилятор в атмосферу. Из бункера 7 стружка периодически выгружается в кузов автомашины 9.

Авторы проекта приняли транспортную скорость воздуха vm = 35 м/сек. Каких-либо обоснований этому в полученных с завода материалах не приводится.

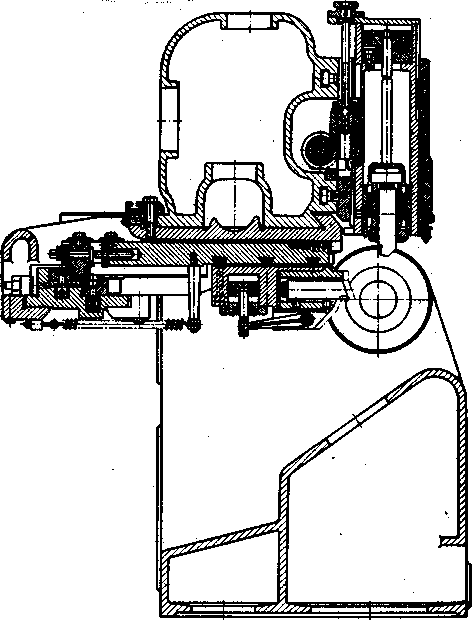

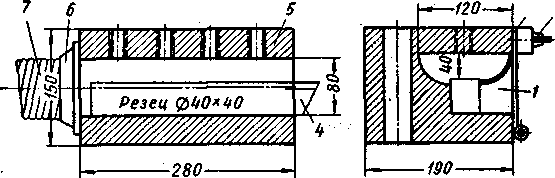

Применение на одном станке полого однопозиционного резцедержателя в качестве приемника стружки и пыли (рис. 30) разрешает задачу удаления стружки от режущего инструмента и обеспыливание в рабочей зоне. На других же трех станках задача обеспыливания не решается в должной мере.

В целом опыт следует считать положительным. Для операций, выполняемых без поворота резцедержателя, предложенный приемник стружки и пыли — однопозиционный полый резцедержатель— заслуживает внимания.

Не так давно разработано и применено пневматическое устройство для удаления алюминиевой стружки от группы фрезерных станков. Ознакомление с работой этого устройства в производственных условиях показало, что схема отсасывающей его части весьма близка к вентиляционной системе, рассмотренной выше. Приемная же часть устройства выполнена в виде кожухов и фартуков из эластичного материала.

Рис. 30. Полый однопозиционный резцедержатель: