учебник -5-575

.pdf

Глава 6. Дефекты зубного ряда. Изменения в зубочелюстной системе. |

2 5 5 |

Классификация дефектов. Диагностика. Врачебная тактика и методы лечения.

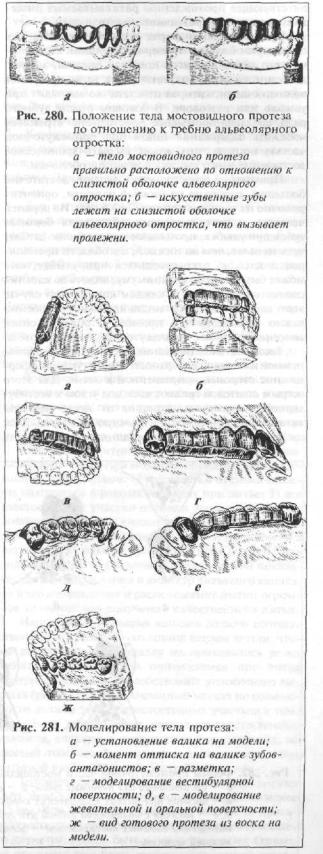

товок. Валик должен быть несколько выше и шире коронок. Установив валик, смыкают модели, благодаря чему на валике получают отпечаток антагонистов. Из валика шпателем моделируют зубы, для чего вначале удаляют излишки воска так, чтобы ширина валика была равна ширине соседних зубов (рис. 281). Затем его размечают (рис. 281. в) соответственно количеству отсутствующих зубов и, наконец, приступают к моделированию каждого зуба, создавая соответствующую анатомическую форму на вестибулярной и жевательной поверхности для лремоляров и моляров и вестибулярной, режущей и оральной поверхности для фронтальных зубов, С оральной стороны резкого разграничения в переходах от одного зуба к другому не делают во избежание травмирования слизистой оболочки языка. Наоборот, эта поверхность должна иметь закругленную форму.

Моделированию жевательной поверхности должно быть уделено большое внимание. Неправильное моделирование может служить причиной гибели опорных зубов или зубов-антагонистов из-за их перегрузки при движениях нижней челюсти. Бугры жевательных зубов должны быть закруглены, не резко выражены и не создавать блокирующих участков при движении челюсти. Резко выступающие бугры как на коронках, так и на теле мостовидного протеза создают концентрацию жевательного давления при пережевывании пищи и усиливают тем самым вредное воздействие горизонтальной нагрузки на периодонт зубов.

Когда сторона коронки, обращенная к дефекту, имеет незначительную высоту, от тела мостовидного протеза на язычнуюсторону этой коронки необходимо отвести отросток. Это позволяет увеличить поверхность соединения коронки с телом протеза и предотвратить его отрыв при пользовании этим протезом. Лучшим вариантом в этом случае является окклюзионная накладка, наложенная на жевательную поверхность коронки. Техник при моделировке коронки не моделирует жевательную поверхность — она создается при моделировке промежуточной части и отливается вместе с коронкой. При этом происходит соединение металла с коронкой.

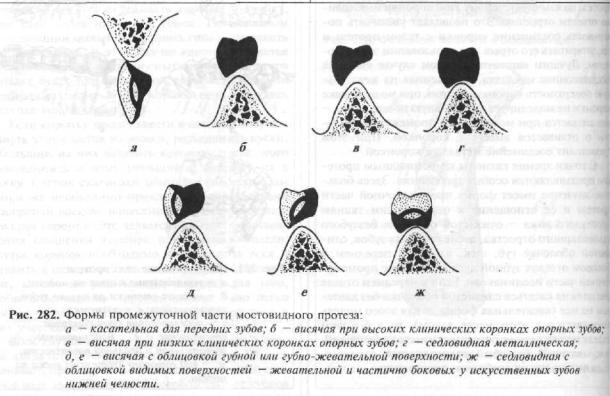

С точки зрения гигиены к мостовидным протезам предъявляются особые требования. Здесь большое значение имеет форма промежуточной части протеза и ее отношение к окружающим тканям протезного ложа — слизистой оболочке беззубого альвеолярного отростка, десне опорных зубов, слизистой оболочке губ, щек, языка, В переднем и боковом отделах зубной дуги положение промежуточной части неодинаково. Если в переднем отделе она должна касаться слизистой оболочки без давления на нее (касательная форма — для этого модель покрывается в этом месте лаком), то в боковом отделе между телом протеза и слизистой оболочкой, покрывающей беззубый альвеолярный отросток, должно оставаться свободное пространство, не пре-

2 5 6 Глава 6. Дефекты зубного ряда. Изменения в зубочелюстной системе. Классификация дефектов. Диагностика. Врачебная тактика и методы лечения.

пятствующее прохождению разжевываемых пищевых продуктов (промывное пространство).

При касательной форме отсутствие давления на слизистую оболочку проверяется зондом. Если кончик его легко вводится под тело протеза, значит, давление на десну отсутствует и в то же время нет видимой щели, которая неэстетично выглядит при улыбке или разговоре. В боковом отделе зубного ряда, создавая промывное пространство стремятся избежать задержания пищи под промежуточной частью протеза, что может вызвать хроническое воспаление этого участка слизистой оболочки.

Промывное пространство делают достаточно большим, особенно на нижней челюсти, ориентировочно на толщину спички (2—3,5 мм). На верхней челюсти, с учетом степени обнажения боковых зубов при улыбке, промывное пространство делают чуть меньше, чем на нижней, а в области премоляров и клыков, открывающихся при улыбке, оно может быть сведено к минимуму, вплоть до касания слизистой оболочки. В каждом конкретном случае этот вопрос решается индивидуально. Особенно важно соблюдать это правило в области спаек опорных коронок с промежуточной частью протеза.

Закончив моделирование вестибулярной, жевательной и язычной поверхностей, приступают к оформлению стороны, направленной к десне. Для этого острым шпателем срезают воск под углом к вестибулярной поверхности, отступив от места перехода жевательной поверхности в язычную на 2—4 мм. Воск срезают до тех пор, пока не соединят эту поверхность

с вестибулярной поверхностью. Затем, охладив воск, снимают его с модели. Если тело протеза готовят по типу промывного, то оральную сторону срезают дополнительно в руках, сглаживая гак, чтобы получить форму, указанную на рис. 82,1- Заготовленную таким образом восковую композицию тела мостовидного протеза направляют в литейную.

В поперечном сечении форма промежуточной части протеза напоминает треугольник. По поводу седловидной формы мнения расходятся. Еще в 1947 году Б. Н. Бынин считал возможным применение седловидной промежуточной части только в съемных мостовидных или дуговых протезах из-за опасности образования пролежней на слизистой оболочке. Однако, в последние годы, в связи с внедрением высокоэстетичныхметаллокерамических конструкций, появились сторонники использования в них седловидной формы тела протеза (рис. 282).

Авторы учебника полностью разделяют точку зрения Б. Н. Бынина и считают, что седловидная форма промежуточной части мостовидного протеза вообще не должна применяться. Причиной последнего является то, что несмотря на индифферентность облицовочного материала, седловидная форма, как любая вогнутая поверхность, обращенная к слизистой оболочке, способствует механическому скоплению пищи и не обеспечивает достаточного самоочищения.

Замена восковой репродукции промежуточной части мостовидного протеза метолом литья. Отливка деталей зубного протеза отличается от заводского способа тем, что восковая модель выплавляется,

Глава 6. Дефекты зубного ряда. Изменения в зубочелюстной системе. |

2 57 |

Классификация дефектов. Диагностика. Врачебная тактика и методы лечения.

после чего остается точная форма будущей металлической детали протеза. Другое отличие заключается в том, что количество расплавляемого метхгта здесь незначительно, поэтому металл не может заполнить форму в силу своей собственной тяжести.

Для получения металлических деталей посредством литья используют два метода: 1) метол литья по выплавляемым моделям из моделировочного воска в формах из огнеупорного материала; 2) метод литья на огнеупорных моделях, помещенных в формы из огнеупорного материала.

Процесс литья включает ряд последовательных операций: I) изготовление восковых моделей деталей (в случае литья на огнеупорных моделях предварительное получение таковых); 2) установка литникообразующих штифтов и создание литниковой системы; 3) покрытие моделей огнеупорным слоем;

4)формовка модели огнеупорной массой в муфеле;

5)выплавление воска; 6) сушка и обжиг формы; 7) плавка сплава; 8) литье сплава; 9) освобождение деталей от огнеупорной массы и литников.

Влитье зубопротезных деталей самым важным вопросом является борьба с усадкой сплавов и восковых композиций. Этому подчинены все промежуточные операции: уменьшение усадки восковых композиций, создание специальных компенсационных формовочных масс, система и характер литников и методы плавления сплавов.

Все восковые композиции, а также сплавы металлов при переходе из жидкого состояния в твердое уменьшаются в объеме, то есть дают усадку. У восковых композиций она составляет 0,5—2%, у сплавов следующая: нержавеющая сталь - 2,1 — 2,25%; золотые сплавы — 1,25% (у сплавов золота с платиной несколько меньшая), серебряно-палла- диевые сплавы - до 2%,

Усадка восковых композиций уменьшается путем создания смесей с введением карнаубского, монтанового и других восков, атакже моделировкой деталей не из расплавленной смеси, а из размягченной. Усадку сплавов компенсируют с помощью специальных компенсационных масс, которые имеют двойной коэффициент расширения: расширение в процессе затвердевания (0,8—1%) и свойственное всем телам тепловое расширение при нагревании (0,6-0,75%). Чем больше удается уравновесить процент усадки восковых смесей и сплавов металлов расширением формовочных масс, тем точнее и качественнее получается литье.

Получение восковых моделей зубопротезных деталей описано в разных разделах данного учебника, так как моделировка их специфична для различных конструкций протезов. Весь процесс литья изложен в строгой последовательности, с раскрытием всех манипуляций и применяемых средств для компенсации усадки сплавов.

Установка литникообразующих штифтов и создание литниковой системы. При всех способах

93ак.202

литья в создаваемой литейной форме, кроме формы металлической детали, предусматривается и литниковая система, представляющая собой каналы, по которымжидкий металл подводится ктой или иной детали. Литниковая система создается путем подвода к восковой детали литникообразующих штифтов. Эти штифты могут быть металлические, восковые или металлические, дополненные восковыми.

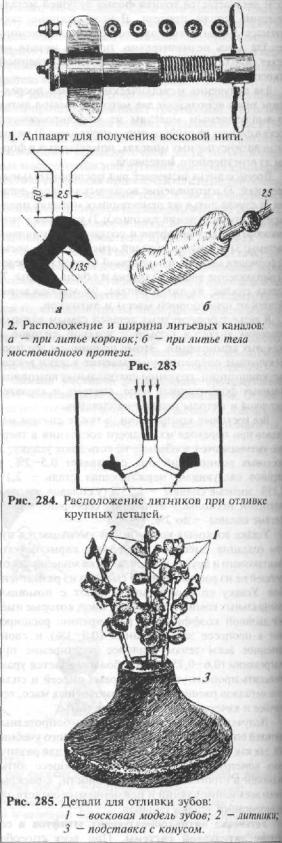

К смоделированным из воска деталям прикрепляют восковые штифты, на месте которых после выплавления из формы воска получаются литьевые каналы. Диаметр воскового штифта 2—3 мм, а длина 3-4 см.

Для изготовления восковых штифтов имеется специальный аппарат, подобный шприцу. Аппарат состоит из полого металлического цилиндра со снимающейся канюлей на одном конце и поршнем с винтовой нарезкой на другом (рис. 283,1). Аппарат снабжен набором канюль разного диаметра, чтобы можно было получать штифты различной толщины. Цилиндр заполняют размягченным воском, поршень приводят в действие и получают восковую нить, которую остается нарезать на штифты нужной длины. В настоящее время выпускаются стандартные восковые нити в виде специальных заготовок.

Восковой штифт без предварительного нагрева прикладывают к смоделированной детали и приклеивают к ней, слегка расплавляя воск разогретым шпателем со стороны штифта (а не восковой детали), чтобы не нарушить точности моделировки,

Построение литниковой системы в точном литье по выплавляемым моделям определяется следующими принципами: 1) все участки отливки должны находиться в равных условиях при литье; 2) все толстостенные участки отливки должны иметь дополнительное депо жидкого металла для устранения усадочной раковины, рыхлости и пористости в металле; 3) к тонким участкам отливок должен быть подведен наиболее горячий металл. Опыты показали, что не только длина и диаметр литьевого канала, ной его направление и расположение имеют огромное значение для получения качественного литья.

Направление литьевых каналов должно соответствовать направлению созданной формы детали, чтобы расплавленному металлу не приходилось резко менять направление, а применяемая при литье центробежная сила способствовала уплотнению металла (рис. 283,2). Расплавленный метатл по возможности должен течь от толстостенных участков к тонким. Если деталь имеет несколько толстостенных участков, связанных посредством тонкостенных, то каждый толстостенный участок должен иметь свой литьевой канал (литникообразующий штифт).

Толщина литникообразующего штифта должна быть даже у маленькой отливочной детали не менее 1,5 мм. Чем толще деталь или чем больше ее протяженность, тем большее количество литников большего диаметра должно быть к ней установлено. Однако не рекомендуется брать литникообразующий штифт

2 5 8 Глава 6. Дефекты зубного ряда. Изменения в зубочелюстной системе. Классификация дефектов. Диагностика. Врачебная тактика и методы лечения.

диаметром больше 3—4 мм, так как может возникнуть опасность, что расплавленный металл под влиянием силы тяжести войдет в широкий капал еще до центрифугирования и забьет его. При большой детали (цельнолитой бюгельный протез) устанавливают 6— 10 штифтов диаметром 1,5 мм, которые могут быть подведены самостоятельно к отдельным участкам восковой детали или объединены сначала в один центральный литьевой канал, который затем разъединяется на более мелкие (рис. 284). Практически это осуществляется так. При отливке одиночной детали подбирают соответствующий абсолютно прямой металлический штифт, слегка подогревают (чтобы пальцы ощущали тепло) и вводят в нерабочую часть модели. Если деталь имеет большую протяженность, то можно ввести 2 или 3 металлических штифта, скрестив их в одной точке. Такое же расположение предпочтительно и при отливке 2—3 деталей.

Как правило, при литье тонкостенных деталей толщиной 0,35-0,55 (например, цельнолитые коронки и мостовидные протезы) на каждое звено должно быть установлено по одному литнику диаметром 2—2,5 мм.

Когда приходится отливать сразу много деталей приблизительно одного и того же объема, штифты устанавливают следующим образом: на центральный металлический штифт диаметром 3—4 мм в разных направлениях «елочкой» приклеивают восковые штифты диаметром 1,5—2 мм и длиной 0,5см, затем к каждому восковому штифту подводят смоделированную деталь и приклеивают, расплавляя воск штифта (а не модели) слабо разогретым шпателем (рис. 285).

В случае литья на огнеупорных моделях восковые штифты устанавливают в дополнение к металлическим штифтам. Они удобны тем, что могут быть подведены к любому участку детали и под любым углом, в то время как металлический штифт в эти участки подвести нельзя из-за невозможности его удаления перед отливкой из затвердевшей формовочной массы. Если отливают деталь сложной конструкции, разной толщины (каркасы бюгельных протезов), то восковые литникообразующие штифты устанавливают не прямые, а несколько закругленные (рис. 284). Такое расположение литников препятствует деформации отливаемой детали при затвердевании металла и охлаждении кюветы.

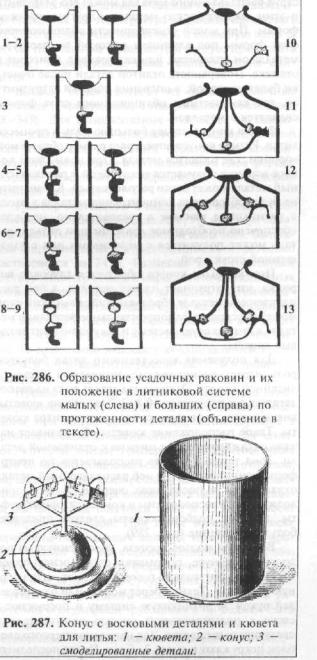

Качество деталей может сильно пострадать изза образования усадочных раковин. Отлитый в форму металл начинает затвердевать с наружных слоев и некоторое время поверхность отливки представляет собой как бы твердую корку, под которой имеется жидкий металл. Естественно, что раньше затвердевает остаток металла, находящийся над поверхностью формы. Сокращаясь при охлаждении, он втягивает в себя частицу еще расплавленного металла, находящегося в глубине кюветы, или уменьшаясь в объеме, не выполняет целиком всего пространства формы (рис. 286).

Глава 6. Дефекты зубного ряда. Изменения в зубочелюстной системе. |

2 5 9 |

Классификация дефектов. Диагностика. Врачебная тактика и методы лечения.

Чтобы избежать образования усадочных раковин и снизить степень усадки детали, создают депо металла вне пределовдетал и — так назывеемые «муфты». Усадочные раковины как бы перемешаются в эти «муфты*, так как они дольше всего являются резервуаром расплавленного металла, а застывающее изделие и остаток металла на поверхности словно втягивают из «муфты» жидкий металл. При этом, несомненно, должна быть предусмотрена последовательность в затвердевании: вначале изделие, а затем «муфта». В этом большую роль играет правильный режим прогрева формы перед литьем.

Нарис.286,1 показана отливка без компенсирующей «муфты». Светлая часть отливки под литником - участок незатвсрдевшего металла. По мере дальнейшего затвердевания в этом участке концентрируется усадка, выявляемая после извлечения детали в виде углубления на поверхности (рис. 286, 2,3). На рис, 286, 4,5 показано, как с помощью «муфты» компенсируется усадка. Внутренняя часть муфты» и прилегающей части отливаемой детали еще не затвердела. При дальнейшем охлаждении изделие втягивает еще не затвердевший металл из «муфты», и тем самым усадка как бы перемещается в «муфту». Если компенсирующая «муфта» недостаточна по объему, то металл в этом участке затвердевает раньше, чем в изделии и, следовательно, усадка и пористость остаются в самой отлитой детали (рис. 286, 6, 7), Если «муфта» расположена па большом расстоянии от отливки (больше 2—2,5мм), то металл в соединяющем их канале затвердевает раньше, чем отливка, в результате прекратится доступ расплавленного металла из «муфты», В этом случае поры будут как в «муфте», так и в отлитой детали (рис. 286, 8, 9).

Если отливается большая по протяженности и разнообъемная деталь, то вдали от литника и «муфты» также может образоваться усадочная раковина (рис. 286, 10). Устранить это явление можно, как показано на рис. 286, 11, путем создания дополнительного литникового канала с «муфтой». Если восковая композиция детали гипсуется в верхней части опоки, то воздух в момент заливки металла не успеет выйти из формы, так как он должен пройти через толстый слой формовочного материала. Это ведет к образованию недоливов или пор в литье (рис. 286, 12). Во избежание этого при загипсовке расстояние между деталью и дном опоки должно быть около 0,8-1,2 см (рис. 286, 13).

«Муфта» обязательно должна быть нанесена на каждый литникообразуюший штифт. Это делается или путем постепенного наслоения по каплям расплавленного воска, или путем предварительного изготовления штифта с «муфтой» из воска. Для того, чтобы при литье тонкостенных деталей или деталей большой протяженности и разной толщины не образовалось недоливов, в литниковую систему необходимо ввести отводные каналы для воздуха (рис. 289). После установки литникообразуюших штифтов и размещения восковой композиции дета-

ли на подоночный конус, от тонких участков устанавливают штифты из воска толщиной до 1 мм. Создание отводных каналов значительно улучшает качество литья, так как газопроницаемость многих формовочных масс недостаточна. Для правильной работы необходимо иметь набор восковых и металлических штифтов.

После установки литниковой системы приступают к созданию литейной формы. Для этого восковую репродукцию детали вместе с металлическими или восковыми штифтами устанавливают на покрытом тонким слоем воска деревянном или

2 6 0 Глава 6. Дефекты зубного ряда. Изменения в зубочелюстной системе. Классификация дефектов, диагностика. Врачебная тактика и методы лечения.

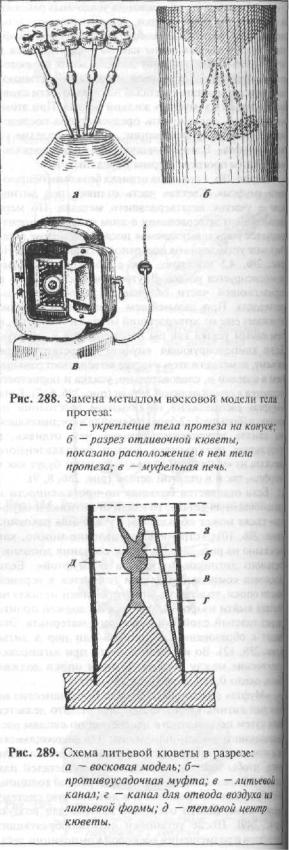

металлическом конусе (рис. 287, 289), в котором имеется паз для литейной кюветы (опоки). Опоку и конус (рис. 287, 288) необходимо предварительно подобрать и примерить.

Формы в точном литье делают двухслойными. Внутренний слой формы, называемый облицовочным (огнеупорным), непосредственно соприкасается с расплавленным металлом и поэтому должен быть высокоогнеупорным, прочным и газопроницаемым. Так как облицовочный слой оформляет геометрические размеры отливки, необходимо, чтобы он точно копировал модель.

Если облицовочный слой не будет прочным, то струя расплавленного металла может его разрушить и этим закроет доступ металла к другим участкам формы. При малой огнеупорности облицовочного слоя формы под влиянием высокой температуры металла он оплавится, или как говорят, пригорит к отливке. Поверхность отлитой детали после очистки будет неровной, а операция очистки затруднится, так как частицы облицовочного слоя формы сплавятся с металлом.

Форма конуса играет большую роль в процессе литья. Размер конуса определяет размер образуемой воронки, где плавится металл. При невысоком конусе воронка получается неглубокой и расплавленный металл может легко расплескаться. Кроме того, не будет обеспечена концентрация металла у входа в литниковые каналы, а следовательно, не будет обеспечено необходимое давление при литье и деталь может получиться с недоливами или с ухудшенной структурой.

При высоком конусе образуется глубокая воронка, что затрудняет плавку металла, а при расплавленном металле образовавшийся высокий слой может обусловить самопроизвольное затекание металла в литниковую систему и закупорить литниковые каналы.

Для получения качественного литья большую роль играет расположение отливаемой детали в литейной кювете. Отливаемая деталь должна располагаться на расстоянии 0,8-1,2 см от дна кюветы, вне зоны так называемого теплового центра кюветы. Такое расположение кюветы обеспечивает начало охлаждения литья именно с отливаемой детали. Зона тепла в кювете располагается по центру формовочной массы и в ней расплавленный металл охлаждается в последнюю очередь. В этой зоне должны быть расположены и компенсаторные муфты, поэтому подбору кюветы следует придавать большое значение (рис, 289).

Восковую модель протеза, укрепленную на подопочном конусе, покрывают слоем огнеупорной массы или, фигурально говоря, создают «огнеупорную рубашку». Техник берет модель или блок моделей рукой за литниковую систему и погружают в сосуд с подготовленной смесью наполнителя и связующего щещества. Для нанесения первого слоя блок погружают в смесь 3—6 раз. После последнего

Глава 6. Дефекты зубного ряда. Изменения в зубочелюстной системе. |

2 6 1 |

Классификация дефектов. Диагностика. Врачебная тактика и методы лечения.

погружения излишкам смеси дают стечь с блока, для чего его поворачивают над сосудом. В это время необходимо следить, чтобы смесь равномерно покрывала все участки деталей и не образовывала утолщенных слоев.

Смесь можно наносить с помощью мягкой волосяной кисточки, покрывая сначала глубоко лежащие участки моделей.

Как только излишек массы стечет с моделей, необходимо немедленно и аккуратно обсыпать модель сухим кварцевым песком с тем, чтобы закрепить нанесенную огнеупорную облицовку и предупредить ее стекание с отдельных участков. Сушка огнеупорного покрытия проводится на специальных подставках при температуре 20—22°С в течение Р/,-2 ч. и под слегка нагретой воздушной струей в течение 40-50 мин. Нагретый воздух можно направлять на модели с помощью вентилятора, помешенного впереди электрической печки. Можно сначала сушить на воздухе, при комнатной температуре 5~10 мин, затем в парах аммиака в специальной стеклянной емкости (эксикатор) 15—20 мин, а затем снова на воздухе.

Все облицовочные материалы в точном литье по выплавляемым моделям состоят из порошка - наполнителя и жидкости — склеивающего, связывающего вещества. В качестве наполнителя для огнеупорного слоя формы применяют материалы, представляющие собой мелкодисперсный порошок: 1) маршаллит (мелкий помол природного кварцита - SiO; или чистого кварцевого песка) — огнеупорность 1700°С; 2) корунд (окись алюминия); 3) электрокорунд; 4) плавленый кварц.

Применение кварцитов как наполнителя основано не только на их высокой огнеупорности, но и восновном на свойстве давать остаточные изменения в объеме при нагревании. При продолжительном нагревании кварцит переходит в другие модификации, увеличиваясь в объеме на 15—19%. Смешивая кварциты с гипсом, можно получить массу с необходимым коэффициентом расширения.

Все эти материалы не обладают пластичностью, поэтому в состав облицовочных масс вводят связывающие вещества — высокомолекулярные кремнистые соединения (этилсиликат и жидкое стекло).

Этилсиликат — сложное кремнийорганическое соединение, смешанное с наполнителем, оно покрывает модель тонкой эластичной пленкой, которая после высыхания приобретает необходимую механическую прочность и высокую огнеупорность при весьма чистой поверхности. Для получения на основе этилсиликата связки его подвергают гидролизу; в результате реакций, идущих в несколько фаз, происходит образование молекул полимера.

Практически гидролиз проводится при смешивании в течение 10—15 мин. следующих составов жидкостей:

этилсиликата 60 мл, спирта 30 мл, подкисленной воды 10 мл;

этилсиликата 60 мл, спирта 40 мл, подкисленной воды 8—10 мл;

этилсиликата 60 мл, спирта 40 мл, дистиллированной воды 8 мл (соляной кислоты концентрированной) 2мл.

Подкисленная вода получается при смешении 100 мл воды с 1 мл концентрированной соляной кислоты.

Отмеривают необходимое количество веществ, спирт (или ацетон), сливают вместе с подкисленной водой и затем постепенно добавляют этилсиликат, тщательно перемешивая. Реакция идет с выделением тепла. Так как температура не должна превышать 45°С, то сосуд лучше поместить в холодную воду. В случае повышения температуры следует прекратить добавку этилсиликата, пока температура не снизится.

Жидкое стекло состоит из окисей щелочных металлов и кремнезема, с содержанием последнего 28—34%. Для использования в качестве связывающего жидкое стекло нуждается в предварительной подготовке для ускорения образования коллоидального кремнезема в облицовочном слое формы. Жидкое стекло можно обработать 1% раствором соляной кислоты.

Раствор составляют в следующих объемных соотношениях: жидкое стекло 32%, 7% раствора соляной кислоты, дистиллированной воды 60%. Выпавшая творожистая масса постепенно самостоятельно растворяется за 24 ч. Размешав подготовленный раствор жидкого стекла с маршаллитом в указанных соотношениях, наносят его на модель и затем обсыпают песком. Затем модель сразу же погружают на 1-2 мин в 18% раствор хлорида аммония в воде для закрепления. В результате реакции с хлоридом аммония мгновенно выпадает коллоидальный кремнезем, прочно цементирующий частицы маршаллита и песка.

Предложен также ряд других смесей для огнеупорного слоя. Перечисленные выше массы применимы при литье всех сплавов, используемых в ортопедической стоматологии. Однако для сплавов, которые имеют температуру плавления ниже 1100"С, можно пользоваться смесью гипсас пемзой, маршаллитом, мелким речным песком в соотношении 2:1. Хорошо перемешанную смесь размешивают на воде, как обычный гипс и из нее наносят облицовочный слой. При литье золотых, а также серебряно-палладиевых сплавов можно формировать модели без нанесения облицовочного слоя, применяя специальные формовочные массы, но это почти всегда приводит к ухудшению качества литья.

Назначение второго слоя формы состоит в упрочении огнеупорной «рубашки» и он должен быть газопроницаемым, достаточно прочным и огнеупорным. После высушивания первого огнеупорного слоя, покрывающего непосредственно воско-

2 6 2 Глава 6. Дефекты зубного ряда. Изменения в зубочелюстной системе. Классификация дефектов. Диагностика. Врачебная тактика и методы лечения.

вую репродукцию протеза, укрепленную на конусе, на последний устанавливается опока. Следует отметить, что перед формовкой опоку с внутренней стороны обкладывают несколькими слоями пергаментной бумаги, служащей компенсатором, При высокой температуре она сгорает, и формовочная масса имеет возможность расширяться на толщину бумажного слоя (0,3 мм). Для этих целей хороший результат дает и тонкий слой асбестовой бумаги. Еще лучших результатов можно добиться, применяя кювету, состоящую из двух раскрытых полуколец, соединенных телескоповидно.

Кювету с подоночным конусом и укрепленной на нем деталью устанавливают на вибратор и заполняют на всю высоту формовочной массой. В качестве формовочной служит смесь речного песка с борной кислотой (90 частей песка и 10 частей борной кислоты) и гипсом в соотношении 1:1, смесь гипса с песком.

Компенсационная формовочная масса «Силаур» представляет собой тонкую механическую смесь кремнезема с гипсом, с высокими огнеупорными и физикомеханическими свойствами.

В настоящее время широкое распространение получило литье на огнеупорных моделях. Для получения этих моделей разработаны массы силамин, кристосил-2 и другие. Применение их описано в главе «Бюгельные зубные протезы».

Учитывая, что воск является промежуточным материалом, то для получения в затвердевшей огнеупорной массе формы будущих металлических деталей необходимо его удалить. Кювету освобождают от подопечного конуса легким вращательным движением, а учитывая, что поверхность его была покрыта тонким слоем воска, можно конус чуть подогреть.

Выплавлениемодельной массы. После нагревания удаляют металлические л итникообразующие штифты с помощью крампонных щипцов. Выплавка воска должна проводиться в муфельных печах (рис. 55288, в) при температуре 40—60"С, которая медленно поднимается в течение часа до 100— 150°С. При этом воск расплавляется и вытекает, кювета должна быть установлена литниковыми отверстиями вниз или наклонно (рис. 288).

Не следует выплавлять воск на открытом пламени газовой горелки, так как это ведет к одностороннему нагреванию формы, а слишком быстрый подъем температуры вызовет образование пара, который может разорвать облицовочный слой.

Выплавку модельной массы можно вести горячей водой. В ванну с горячей водой в проволочной сетке помещают заформованную в опоке деталь и кипятят 5—10 мин. Воск от тепла расплавляется, вытекает из формы и всплывает на поверхности воды. При длительной выдержке формы в воде могут образоваться трещины.

Сушка и обжиг формы. Так как форма содержит влагу, процессу обжига предшествует сушка. Сушку

следует проводить при температуре 100°С медленно во избежание образования большого количества пара. После этого температуру муфельной печи медленно в течение 2 ч. доводят до 800-850'С,, проводя обжиг формы. Обжиг необходим для выжигания остатков воска, повышения газопроницаемости и необходимого теплового расширения формы, создания высокой температуры внутри формы и литниковой системы, для лучшей текучести металла и заполнения тонкостенных участков] формы. Обжиг ведут до тех пор, пока стенки литни-1 ковых каналов не станут красными,

Если температура в муфельной печи была повышена быстро или обжиг велся не в печи, а на открытом пламени, то это может привести к осыпанию и растрескиванию формы.

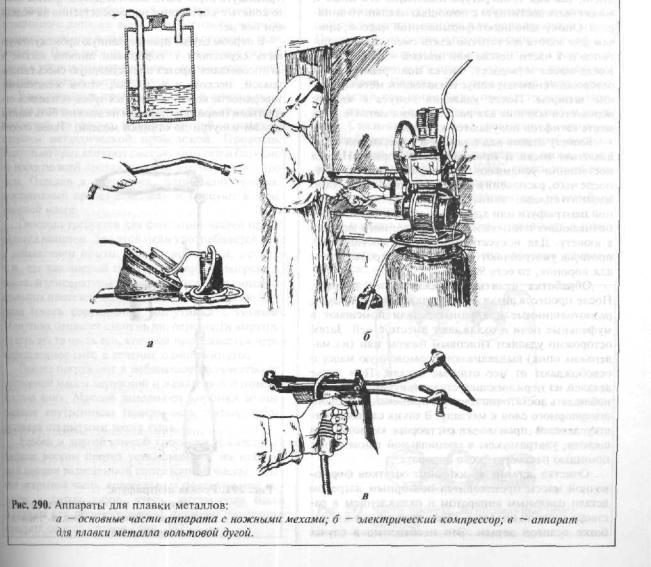

Аппараты для литья. Сплавы, применяемые в j ортопедической стоматологии, делятся на 3 группа] в зависимости от температуры плавления. К. первой группе относятся сплавы с точкой плавления до] 300°С (легкоплавкий сплав на основе олова, олова с присадкой серебра, меди и т. д.), ко второй - сплавы с точкой плавления до 1100°С (золотые сплавы), к третьей — с точкой плавления выше] 1200°С (нержавеющая сталь, хромокобальтопые спла- ] вы и т. д.).

Плавление сплавов первой группы осуществляется в металлической ложечке (рис. 170) над пламе-1 нем спиртовой или газовой горелки. Для плавленм] сплавов второй и третьей групп требуется специаль-] ная аппаратура (высокочастотная печь), позволяю-] щая достигать высотой температуры.

Наиболее простым плавильным аппаратом,применяемым также для прогрева металлических де лей и паяния, является бензиновый аппарат. Апг рат состоит из компрессора или ножных мехо! бачка для бензина (карбюратора) и горелки (пис лет), соединенных резиновыми шлангами. Воз попадает в карбюратор, где проходя через бензш виде мелких пузырьков, насыщается его парами попадает в горелку. Горелка устроена таким зом, что струя насыщенного бензином воздуха п[ ходит через регулировочный кран и металл ичес* сетку. Это позволяет регулировать силу пола воздуха и менять форму пламени горелки.

Металлическая сетка предотвращает засасьн ние пламени по шлангу в карбюратор и, следоЕ гельно, предотвращает возможность взрыва бенз на. Бензин в бачок следует наливать тол* наполовину. Подача воздуха в бачок может бь осуществлена с помощью автоматического рессора, рассчитанного на непрерывную работу] определенном давлении. При увеличении давлен! в воздушном резервуаре компрессора нагнетат автоматически выключается. Пламя бензиновог аппарата имеет температуру 1200°С.

В высокочастотных печах сущность метода индукционного нагрева токами высокой частоты за лючается в том, что расплавляемый металл помещав

Глава 6. Дефекты зубного ряда. Изменения в зубочелюстной системе. |

2 6 3 |

классификация дефектов. Диагностика. Врачебная тактика и методы лечения.

ется в электромагнитное высокочастотное поле индуктора. При этом в слитке металла индуктируются переменные токи, называемые вихревыми токами высокой частоты, плотность которых неравномерна по сечению. В связи с большой плотностью индуктированных токов на поверхности слитка происходит быстрый нагрев и расплавление металла.

Чем меньше частота тока, тем глубже его проникновение в глубину слитка, К. токам высокой частоты относятся переменные токи частотой от 500 до 10 000 000 Гц (обыкновенный ток городской сети имеет частоту 50 Гц). Токи высокой частоты получают от высокочастотных генераторов.

В последние годы широкое распространение вновь получает плавка металлов кислородно-ацети- леновым и пропановым пламенем. Следует отметить, что в настоящее время имеется множество литейных аппаратов с компьютерным программированием, выпускаемых зарубежными и отечественными фирмами. К. каждому такому аппарату

присылаются материалы, выпускаемые этими же фирмами.

Литье может производиться как в специальных литьевых аппаратах, так и в аппаратах, сочетающих плавку и литье металла. Для того, чтобы металл заполнил полость формы, образовавшейся после выплавления воска, следует создать силовое воздействие на металл. В зависимости от характера этого воздействия различают следующие методы литья: а) литье под давлением; б) центробежное литье; в) вакуумное литье.

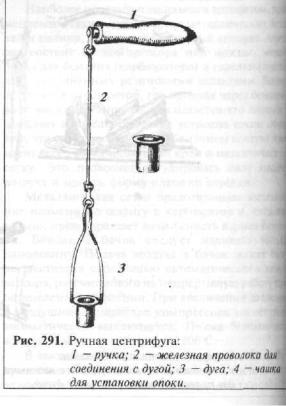

Литье под давлением и центробежное литье основаны на создании давления на металл извне. Это литье дает более плотные отливки, исключает пористость, недоливки, усадочные раковины. Наиболее широкое распространение получило центробежное литье. Существует много систем аппаратов для литья, построенных на действии центробежной силы. Наиболее простым является ручная центрифуга (рис. 291), которая и в настоящее время при-

2 6 4 Глава 6. Дефекты зубного ряда. Изменения в зубочелюстной системе. Классификация дефектов. Диагностика. Врачебная тактика и методы лечения.

меняется для литья деталей из сплава золота. Разработаны различные автоматические центрифуги для литья деталей зубных протезов. Вакуумное литье основано на создании отрицательного давления внутри формы. Это способствует удалению пузырьков газов из полости формы, что предупреждает образование пор. Однако, при этом получаются менее уплотненные отливки.

После приготовления огнеупорной формы приступают к отливке деталей протеза из нержавеющей стали (или другого сплава). Для этого форму помещают в печь для литья, строго напротив тигля с расплавляемый сплавом, где они укрепляются. Сразу при расплавлении металла включается центрифуга и под действием центробежной силы расплавленный металл поступает в форму, заполняя все ее участки. Во время литья созданные каналы заполняются металлом, в результате чего остаются штифты-литники, соединенные с отлитой деталью протеза.

Техника литья из сплава золота проще, чем из стали, так как температура плавления его ниже и может быть достигнута с помощью паяльного аппарата. Опоку заполняют формовочной массой, причем для золота достаточно взять смесь из 2 частей гипса и 1 части пемзы или массой «Экспадента», Когда масса затвердеет, слегка подогревают воск, осторожно снимают конус и извлекают металлические штифты. После удаления конуса в кювете образуется воронка для расплавления металла, а на месте штифтов получаются каналы.

Кювету ставят над пламенем горелки для выплавления воска и просушивания формы. Нагрев постепенно усиливают до покраснения каналов, после чего, расплавив в воронке нужное количество золотого сплава, отливают детали посредством ручной центрифуги или других приспособлений, обеспечивающих поступление расплавленного металла в кювету. Для искусственных зубов мостовидных протезов употребляют золото той же пробы, что и для коронок, то есть 900-й.

Обработка отлитых металлических деталей.

После процесса литья опоку охлаждают на воздухе, разнотолщинные и крупные детали помещают в муфельные печи и охлаждают вместе с ней. Затем осторожно удаляют гипсовым ножом или (из маленьких опок) выдавливают формовочную массу и освобождают от нее отлитые детали. При литье деталей из нержавеющей стали приходится иногда наблюдать достаточно плотное припсканис первого огнеупорного слоя к металлу. В таких случаях очистку деталей производят раствором кислоты или щелочи, ультразвуком в специальной ванне или с помощью пескоструйного аппарата.

Очистка деталей из золота от остатков формовочной массы производится повторным нагревом детали паяльным аппаратом и охлаждением в растворе соляной кислоты. Затем приступают к обработке отлитой детали. Это необходимо в случае

обнаружения на поверхности неровностей, шеро-Я ховатостей, излишков металла.

Обработку начинают с удаления литников. УШ стальных и хромокобальтовых деталей это прошво-1 дится па моторе карборундовым диском, а также <Я помощью карборундовых камней и металлическихя боров, желательно твердосплавных. Обработкой^ камнями и борами достигают получения ровнойИ поверхности.

Обработку золотых деталей ведут очень осто-1 рожно, над вощеной бумагой, собирая все опилки. I Литники обрезают надфилем или борами, ими жЛ ведут и обработку металла. Применять карборундо-1 вые камни при обработке золотых деталей не реко-я мендуется ввиду опасности засорения крупинкамиЯ карборунда золотых опилок. После установки я! припасовки отлитой промежуточной части мостов видного протеза на гипсовую модель, приступаютиШ фиксации се с коронками или другими элементамяЯ к которым она должна быть припаяна.

Загипсовка мостовидного протеза для спан Промежуточную часть мостовидного протеза мол но спаять с коронками непосредственно на моде илибезнее.

В первом случае припасованную промежуток} часть скрепляют с коронками липким воском загипсовывают протез в огнеупорную смесь гипса с пемзой, песком и т. п. так, чтобы жевательные) поверхности коронок и литых зубов оставались крытыми (коронки при этом не должны быть залита воском изнутри до отливки модели). Такой способ!