Tipovye_raschyoty_pri_sooruzhenii_i_remonte

.pdf

Собственный вес ремонтируемого нефтепровода длиной 1 м, включая вес перекачиваемой нефти и изоляционного покрытия, является основной нагрузкой, вызывающей изгиб ремонтируемого участка нефтепровода и определяется из [54] по формуле:

q |

н |

=πδ(D −δ )γм+πδ |

из |

(D +δ |

из |

)γ |

из |

+ 0,785D2 |

γ |

n |

, |

(6.21) |

|

н |

н |

|

вн |

|

|

|

где δ – толщина стенки трубы; Dн – наружный диаметр трубы; γм – удельный вес материала трубы (для стали γм = 78,5 кН/м3); Dвн – внутренний диаметр трубы; γ n – удельный вес перекачиваемого продукта; γиз – удельный вес

изоляции; δиз – толщина изоляционного покрытия.

Расчетный вес нефтепровода равен: |

|

q p =1,1qн, |

(6.22) |

где 1,1 – коэффициент надежности по нагрузке, учитывающий возможное превышение веса по сравнению с нормативным значением, определяемым по формуле (6.21).

Нормативный вес грунта на 1 м трубопровода определяется по [54] и составляет:

|

при hгр < |

D |

|

+ 2δ |

|

|

|

|

|

(Dн |

+ 2δиз ) |

|

|

|

|

D |

н |

+ 2δ |

из |

|

|

|

α |

|

|

, (6.23) |

||||||||

• |

|

|

н |

|

из |

qгр = γ гр |

hгр |

− |

|

|

|

|

|

π |

1− |

|

|

|

|

|

+sinα |

|||||||||||||

|

|

|

2 |

|

|

|

|

|

8 |

|

180 |

o |

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

• |

при h ≥ |

Dн + 2δиз |

q |

гр |

= |

h |

(D |

+ 2δ |

из |

)− |

π(Dн + 2δиз )2 |

γ |

гр |

, |

6.24) |

|||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||

|

гр |

|

|

|

2 |

|

|

|

|

гр |

н |

|

|

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

2hгр |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

где |

|

|

|

|

|

|

|

|

|

|

sinα = |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(6.25) |

||||

|

|

|

|

|

|

|

|

|

|

D |

+ 2δ |

из |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

н |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

γ гр – удельный вес грунта; hгр – высота слоя грунта от оси нефтепровода; |

||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2h |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

гр |

|

|

|

|

|

|

|

|

|

|

|

|

|

(6.26) |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

+ 2δ |

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

α = 2arccos D |

|

. |

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

н |

|

|

|

|

|

|

из |

|

|

|

|

|

|

|

|

|

|

|

|

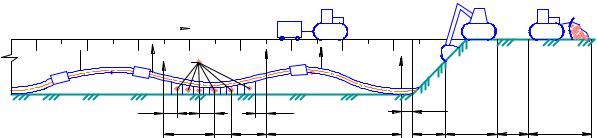

При расчете трубопровода на продольную устойчивость необходимо определить сопротивление грунта продольным и поперечным перемещениям трубопровода. Значения этих сопротивлений можно определить согласно [2].

Предельное значение сопротивления грунта поперечным вертикальным перемещениям трубопровода

q |

|

= γ |

|

D |

(h |

− 0,39D )+γ |

h2 tg(0,7ϕ |

|

)+ |

0,7cгр hгр |

|

, |

(6.27) |

|

кр.верт |

гр |

гр |

cos(0,7ϕгр ) |

|||||||||||

|

|

н |

гр |

н |

гр гр |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

где ϕгр – угол внутреннего трения грунта; cгр – сцепление грунта.

Сопротивление грунта поперечным перемещениям трубопровода в горизонтальной плоскости

598

Т

Т