- •Введение

- •1.2 Определение годового объема работ по техническим воздействиям

- •1.3 Распределение трудоемкости работ по производственным подразделениям

- •1.4 Расчет численности работающих в организации и их распределение по производственным подразделениям

- •1.5 Определение количества постов в подразделениях

- •1.6 Определение площадей производственных помещений (по удельным показателям)

- •1.7 Определение площадей складских и других помещений

- •1.8 Разработка производственной структуры организации и схемы организации производства

- •2.2 Расчет площади и разработка компоновочного решения производственного корпуса

- •3.2 Расчет площади земельного участка и основных показателей генерального плана проектируемой организации

- •3.3 Описание генерального плана организации (с учетом технологического процесса то и р автомобилей, требований охраны труда и экологической безопасности)

- •4.2 Краткое описание и основные технические характеристики технологического оборудования для технологического процесса

- •4.3 Определение продолжительности операций технологического процесса с использованием метода микроэлементных нормативов

- •4.4 Определение уровня и степени механизации заданного технологического процесса по зоне тр

- •5.4 Разработка мероприятий для зоны тр по энерго- и ресурсосбережению

- •Заключение

- •Список литературы

3.3 Описание генерального плана организации (с учетом технологического процесса то и р автомобилей, требований охраны труда и экологической безопасности)

На территории АТО размещены: производственный корпус 1, административно-бытовой корпус 2, зона ЕО 3 с подземными очистными сооружениями для сточных и дождевых вод 4, противопожарный резервуар 5, площадка для отдыха 6, площадка для газообразных веществ в баллонах и утиля 7, контрольно-технический пункт 8, зона хранения подвижного состава АТО 9, стоянка автомобилей персонала АТО 10, склад центральный 11, очистные сооружения сточных вод 12 (см. лист графической части).

Стрелками на генеральном плане указаны основные маршруты движения автомобилей по территории организации. С целью обеспечения безопасного движения автомобилей-самосвалов и автобусов по территории АТО маршруты их следования составлены с учетом минимального количества пересечений транспортных потоков.

Кроме рабочих ворот для въезда и выезда предусмотрен эвакуационный выезд.

Зона хранения подвижного состава АТО размещена на открытой площадке. Автомобили расстановлены в зоне хранения под углом 90° к оси проезда так, что обеспечивается 100 % независимость выезда. Ширина проезда соответствует требованиям нормативной документации.

В темное время суток территория АТО освещается с помощью световых мачт.

Для эффективного удаления дождевых и талых вод с территории организации использованы приемники ливневой канализации.

Производственный процесс организован следующим образом. По возвращении с линии автомобили проходят контрольно-пропускной пункт и зону ЕО, после чего поступают в зону хранения. Автомобили, нуждающиеся в ТО или ТР, поступают в соответствующую зону при условии наличия свободных постов. В противном случае, автомобили ожидают освобождения поста в зоне хранения. Из зоны хранения исправные автомобили через контрольно-технический пункт выпускаются для работы на линии.

4 Разработка технологического процесса для зоны ТР

4.1 Детальное описание объекта технических воздействий

Дизель Д-245Е2 и его модификации представляют собой 4-х тактный поршневой четырехцилиндровый двигатель внутреннего сгорания с рядным вертикальным расположением цилиндров, непосредственным впрыском дизельного топлива и воспламенением от сжатия.

Основными сборочными единицами дизеля являются: блок цилиндров, головка цилиндров, поршни, шатуны, коленчатый вал и маховик.

Для обеспечения высоких технико-экономических показателей дизеля в системе впуска применен турбонаддув с промежуточным охлаждением наддувочного воздуха.

Использование в устройстве наддува турбокомпрессора с регулируемым давлением наддува позволяет иметь на дизеле улучшенную приемистость, обеспеченную повышенными значениями крутящего момента при низких значениях частоты вращения коленчатого вала и высокий уровень соответствия требованиям к содержанию вредных выбросов в отработавших газах.

Для обеспечения уверенного пуска в условиях низких температур окружающей среды в головке дизеля установлены свечи накаливания, а устанавливаемый на дизелях жидкостно-масляный теплообменник обеспечивает скорейшее достижение оптимальной температуры масла в системе смазки дизеля и поддержания ее на необходимом уровне в процессе работы.

Пуск дизеля производится путем придания вращения коленчатому валу электростартером через маховик, установленный на фланце коленчатого вала.

Вращение коленчатого вала посредством кривошипно-шатунного механизма преобразуется в возвратно-поступательное движение поршней. Через шестерни, установленные на переднем носке коленчатого вала вращение передается на механизмы и узлы систем обеспечения рабочего процесса дизеля: механизм газораспределения, топливный насос высокого давления, насос масляный системы смазки и насос шестеренный гидравлической системы рулевого управления транспортного средства.

При ходе поршня вниз, через открытый впускной клапан в цилиндр поступает заряд воздуха. После закрытия впускного клапана и движении поршня вверх происходит высокое сжатие воздуха. При этом температура воздуха резко возрастает. В конце такта сжатия в цилиндр через форсунку под большим давлением впрыскивается топливо. При впрыскивании топливо мелко распыливается, перемешивается с горячим воздухом в цилиндре и испаряется, образуя топливо-воздушную смесь.

Воспламенение смеси при работе двигателя осуществляется в результате высокого сжатия воздуха до температуры самовоспламенения смеси. Впрыск топлива, во избежание преждевременной вспышки, начинается только в конце такта сжатия.

После сгорания топливо-воздушной смеси следует процесс расширения и очистка цилиндра от продуктов сгорания через выпускной клапан.

Согласованным открытием и закрытием впускных и выпускных клапанов управляет механизм газораспределения.

С началом работы дизеля приводится в действие турбокомпрессор за счет использования энергии выпускных газов.

Привод водяного насоса системы охлаждения дизеля осуществляется посредством ременной передачи от шкива, установленного на носке коленчатого вала, к шкиву, установленному на валике водяного насоса.

Привод насоса шестеренного осуществляется зубчатой передачей распределительного механизма.

На ДВС Д-245.7Е2 устанавливают турбокомпрессоры С14-179-01, С14-180-01 (фирмы «Турбо», Чехия) или ТКР6.1 09 03, ТКР6.1 10 06 (БЗА, РБ)

Компрессор 5336-3509012-02 имеет клиноременный привод.

На двигателе Д-245.7Е2 установлен регулируемый турбокомпрессор. Он служит для подачи воздуха под давлением в цилиндры двигателя и состоит из радиальной центростремительной турбины, приводимой в движение отработавшими газами двигателя, и центробежного одноступенчатого компрессора при консольном расположении колес относительно опор. Колесо компрессора и колесо турбины находятся на одном валу.

Отработавшие газы из цилиндров двигателя через выпускной коллектор поступают в корпус турбины в виде однозаходной улитки. Здесь скорость газов возрастает и они попадают на колесо турбины и приводят его во вращение. Воздух засасывается компрессором из воздухоочистителя и, попадая на вращающееся колесо компрессора, под действием центробежной силы сжимается, его температура и давление возрастают. Далее он поступает в кольцевой улиточного типа диффузор, затем в охладитель наддувочного воздуха, далее во впускной коллектор и цилиндры двигателя.

Регулировка наддува происходит путем перепуска части отработавших газов мимо колеса турбины при превышении определенного значения давления наддува.

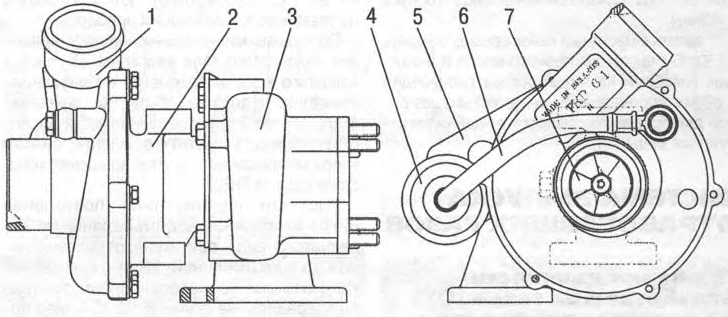

Турбокомпрессор (рисунок 4.1) состоит из следующих основных узлов: ротора 7, корпуса 3 турбины, корпуса 2 подшипника, корпуса 1 компрессора, исполнительного механизма 4, кронштейна 5 крепления исполнительного механизма, воздухопровода 6.

1 - корпус компрессора; 2 - корпус подшипника; 3 - корпус турбины; 4 - исполнительный механизм; 5 - кронштейн крепления исполнительного механизма; 6 - воздухопровод; 7 - ротор

Рисунок 4.1 – Турбокомпрессор ДВС Д-245.7Е2 автомобиля ГАЗ-33104 «Валдай» [1]

В состав ротора входят вал, сваренный с колесом турбины, и установленные на нем колесо компрессора, распорная втулка масляного уплотнения, две шайбы, гайка и два уплотнительных кольца. Ротор вращается в радиальном подшипнике, установленном в корпусе подшипника. Осевое перемещение ротора воспринимается упорным подшипником.

В корпус турбины регулируемого турбокомпрессора встроен перепускной клапан. Рычаг перепускного клапана соединен регулируемой тягой с исполнительным механизмом, связанным воздухопроводом с выходом компрессора. Настройка регулятора на определенное давление проводится регулировкой длины тяги. Изменение длины тяги исполнительного механизма турбокомпрессора в процессе эксплуатации не допускается.

Подшипники турбокомпрессора смазываются и охлаждаются маслом, поступающим по трубопроводу от системы смазки двигателя. Из турбокомпрессора масло сливается в картер двигателя.

Частичную разборку, промывку и сборку надо проводить в следующем порядке:

отвернуть болты, крепящие корпус компрессора к среднему корпусу, и отсоединить корпус компрессора от него;

промыть чистым дизельным топливом корпус компрессора, поверхность колеса и среднего корпуса;

подсоединить корпус компрессора к среднему корпусу, установив между фланцами па- ронитовую прокладку для турбокомпрессора 6.1 или уплотнительное кольцо для турбокомпрессора С14. При установке корпуса компрессора следует обращать внимание на правильную ориентировку выходного патрубка компрессора относительно фланца корпуса турбины;

залить в масляный канал среднего корпуса 10-15 г чистого моторного масла и, нажимая пальцами на торцы ротора поочередно с обеих сторон, повернуть несколько раз ротор для проверки плавности вращения и отсутствия заедания.