2598

.pdf

4.2.2. Автоматические котлы пульсирующего горения

Реформа ЖКХ высветила многие проблемы, но одной из самых сложных и экономически затратных оказалось отопление. В настоящее время повышение эффективности использования топливно-энергетических ресурсов проводится по следующим направлениям:

перевод котельных на более дешевое топливо (газ);

ликвидация нерентабельных котельных (КПД не превышает 50%) с переводом потребителей на индивидуальное теплоснабжение;

децентрализация теплоснабжения в экономически оправданных случаях;

модернизация котельных с использованием современных научнотехнических достижений.

Рис. 4.17.

Автоматический водогрейный котел пульсирующего горения

Изменения в промышленности, сельском хозяйстве и сфере обслуживания, повлекшие возникновение большого количества малых предприятий и рационализацию теплоэнергетики средних предприятий, обусловили многократное увеличение количества автономных отопительных установок. При этом необходимо решить вопрос экономической целесообразности и извлечь максимальную прибыль. В себестоимость производства тепла входят: затраты на топливо, амортизация, зарплата, ремонтные и эксплуатационные затраты.

В этой связи повышенный интерес специалистов вызывают производимые ФГУП «КРЭМЗ» автоматические водогрейные котлы пульсирующего горения мощностью 100 и 400 кВт (рис. 4.17). Это оборудование обеспечивает принципиально новую технологию выработки тепла и радикальное снижение его себестоимости. Новизна котлов заключается в принципе их работы, основанном на периодическом объемном (безфакельном) сжигании газообразного топлива. Используемая принципиально новая технология выработки тепла, достигнутые технические характеристики позволяют утверждать, что котлы пульсирующего горения являются одним из наиболее эффективных и безопасных средств решения задачи отопления и горячего водоснабжения и представляют практический интерес для широкого круга потребителей.

1000

Котлы данного типа имеют ряд следующих преимуществ перед традиционными котлами, содержащими факельную горелку:

1.Малые габариты и масса на единицу теплопроизводительности вследствие интенсификации (в 2 раза выше, чем в традиционных) процессов теплообмена в камере сгорания.

2.Предельная простота конструкции, отсутствие горелочного устройства, небольшое сечение дымовой трубы.

3.Высокий КПД (93–95%) независимо от теплопроизводительности котла и минимальное электропотребление (не более 110 Вт).

4.Низкий уровень эмиссии (выброса) вредных веществ (СО, NO, NO2) при работе котла.

5.Высокий уровень пассивной безопасности из-за малого объема, заполняемого газовоздушной смесью, и высокой прочности оболочек. Котлы ПВ имеют столь малые объемы всех полостей, что суммарная энергия аварийного «хлопка» газовоздушной смеси незначительна, а прочность

всех элементов конструкции позволяет выдержать избыточное давление при хлопке 16 кг/см2.

6.Высокая надежность, безопасность, предельная простота конструкции, автоматизация работы котлов в сочетании с самодиагносцирующим блоком управления позволяет отказаться от присутствия дежурного персонала. Автоматика котла обеспечивает не только его автоматизированную работу в различных режимах (розжиг, поддержание режима горения и выработки тепла, отключение по командам управления теплопроизводительности и т.д.), но и высокую безопасность при эксплуатации и возникновении внештатных и аварийных ситуаций. С этой целью котлы пульсирующего горения снабжены электрооборудованием, микропроцессорным блоком управления и комплексом датчиков (продувки, горения, температуры

идавления теплоносителя, кондуктометрии), которые:

обеспечивают выдачу управляющих сигналов на трансформатор зажигания, электромагнитный клапан и вентилятор для управления розжигом и горением;

предотвращают подачу топлива при неудачных попытках розжига, а также при некондиционном топливе и воздухопитании (если не обеспечивается установленный напор продувки, засорены воздуховоды и газоходы выхлопа либо давление топливного газа за пределами допустимых значений);

не допускают начала розжига при ненадлежащих параметрах теплоносителя в котле и останавливают горение (подачу топлива), если эти параметры вышли за допустимые пределы в процессе работы;

обеспечивают выдачу сигналов и информации о нормальной работе котла и сигнала «тревога» при неполадках, возникших в ходе функционирования.

1001

7.Простота и сокращение сроков монтажа, наладки и ввода в строй за счет высокой степени заводской готовности. Конструкция котла включает схемы автоматики.

8.Возможность строить котельные установки на малых площадях за счет компактного их размещения (например, расположения котлов ПВ-400 друг над другом до двух штук). По требованию заказчика котлы могут комплектоваться блоками автоматического управления (БАУ), предназначенными для управления группой (не более шести) водогрейных котлов, подключенной к единой, общей для всех котлов, системе отопления.

Во время работы блок поддерживает в заданном интервале температуру воды в системе отопления, включая или отключая необходимое количество котлов. Заданный интервал температуры устанавливается оператором при настройке системы. Максимальная температура этого интервала устанавливается либо оператором (ручной режим), либо определяется по графику зависимости максимальной температуры от «уличной температуры» (автоматический режим).

Это позволяет при использовании ограниченного набора типовых котлов решать разнообразные задачи по отоплению не только отдельных помещений, но и небольших микрорайонов.

Принцип действия и конструкцию пульсирующего горения упрощенно можно представить следующим образом. В камеру сгорания через воздушно-пульсирующий и газопульсирующий мембранные клапаны, расположенные в ресиверных камерах, подается топливный газ.

Спомощью электрозапальной свечи осуществляется первичное воспламенение газовоздушной смеси в камере сгорания и кратковременное повышение давления, приводящее к возникновению акустических волн в резонаторе. Камера сгорания образует объемный акустический резонатор типа резонатора Гельмгольца. Когда давление в камере превышает давление в ресиверах, пульсирующие мембранные клапаны закрываются. При этом дальнейшее поступление газа и воздуха в камеру сгорания приостанавливается. Под избыточным давлением дымовые газы выходят из камеры сгорания и через резонансные трубы и выхлопной коллектор поступают в окружающую среду. Через определенное время (около 20 мс) давление в камере снижается и пульсирующие клапаны открываются, впуская очередную порцию газа и воздуха. Приведенный цикл повторяется с частотой около 35–40 раз в секунду.

После установления процесса пульсирующего горения всасывание воздуха происходит благодаря периодическим полуволнам разрежения, а повторное воспламенение свежих порций газовоздушной смеси осуществляется не от свечи, а остаточным пламенем, которое постоянно присутствует в зоне завихрения на свечном конце камеры сгорания.

1002

Процесс пульсирующего горения может продолжаться неограниченное время, пока не будет отключена подача топливного газа. Для включения и отключения подачи топливного газа служит отсечной клапан.

Камера сгорания и резонансные трубы окружены водяной рубашкой, по которой противотоком к дымовым газам движется нагреваемая вода. С помощью вентилятора осуществляется продувка камеры сгорания и резонансных труб перед розжигом и после прекращения горения.

4.2.3. Пароутилизаторы – новое слово в энергосбережении

Проблемы энергосбережения для предприятий России и стран СНГ в настоящее время чрезвычайно актуальны, так как отсутствие рыночных механизмов в экономике привело к тому, что энергоемкость их производств значительно выше промышленно развитых стран. Так, затраты энергии на производство в химической и нефтехимической промышленностях России на 30 – 60% выше, чем в аналогичных зарубежных производствах. Это связано в том числе и с тем, что неоправданно большое количество низкопотенциального пара (отработанный пар после паровых машин, различного рода технологических процессов, вагоноразмораживателей и т.д.) выбрасывается в атмосферу. Выброс низкопотенциального пара в атмосферу снижает эффективность производства, ухудшает экологическую обстановку, усиливая парниковый эффект.

Одним из эффективных способов решения указанных проблем является использование накопленной в паре тепловой энергии для нужд теплоснабжения. Для решения упомянутых задач в 1999 г. А.Ф. Недуговым и МА Куркуповым (ФГУП «Государственный ракетный центр «КБ имени академика В.П. Макеева») были разработаны новые магистральные пароводяные инжекционные теплообменники смесительного типа. В 2004 г. производственное объединение «ХимСтальКомплект» (г.Озерск) приступило к серийному производству их последней модификации [80].

Отличительные особенности пароутилизаторов

Совершенно новые устройства, получившие название пароутилизаторы (ПУ), разработаны в процессе совершенствования пароводяных инжекционных теплообменников смесительного типа. Их основное преимущество по сравнению с предыдущими устройствами заключается в возможности оперативной регулировки давления в зоне смешения пара с водой. Это значительно расширяет диапазон использования установок при утилизации низкопотенциального пара за счет расширения допускаемого разброса по расходу нагреваемой воды и снижения потерь напора воды при прохождении через пароутилизатор.

Они созданы для нагрева потока воды путем инжектирования пара в водяную магистраль и могут применяться:

1003

в системах отопления взамен бойлерных установок;

для нагревания воды в системах горячего водоснабжения;

для нагревания исходной воды перед химводоочисткой (замена ПСВ);

для нагревания химочищенной воды (замена ПХВ);

для утилизации низкопотенциального пара после паровых машин. Особенность конструкции пароутилизаторов состоит в том, что на их

подводящем паропроводе выполнено смесительное устройство, обеспечивающее получение пароводяной смеси с требуемыми параметрами. Такая предварительная подготовка подаваемого пара обеспечивает возможность реализации ПУ для широкого диапазона расходов, давлений, температур и диаметров трубопроводов. При этом давление пара может быть ниже на 2 – 4 атм, чем в водяной магистрали системы отопления.

|

|

Основная трудность при созда- |

|

|

нии |

пароутилизаторов заключалась |

|

|

в исключении вибраций, неизбежно |

||

|

возникающих при подаче пара в |

||

|

воду. На сегодняшний день это |

||

|

внешне простое устройство содер- |

||

|

жит механизм гашения вибраций. |

||

|

Суть его заключается в том, что в |

||

|

отличие от схожих по назначению |

||

|

аппаратов (самый популярный из |

||

|

них |

трансоник, |

разработанный |

|

профессором В. Фисенко) в них по |

||

|

прямой магистрали направляется не |

||

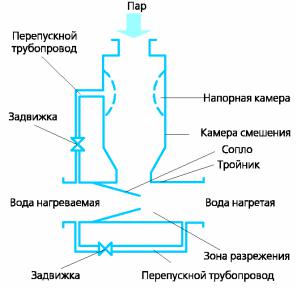

Рис. 4.18. Устройство пароутилизатора |

пар, а вода. В пароутилизаторах в |

||

водяной магистрали |

создаётся ме- |

||

стное разрежение, в эту область направляется предварительно орошенный водой и достаточно сильно завихренный пар (рис. 4.18).

Совместными усилиями центра энергосберегающих технологий Магнитогорского металлургического комбината, кафедры автоматики и управления Южно-Уральского государственного университета и группы разработчиков создан пароутилизатор следующего поколения с автоматической регулировкой температуры нагреваемой воды. Он позволяет уменьшить диапазон разброса температуры воды до + 1 °С (обычно он составляет + 7 °С) и обеспечить адаптацию пароутилизаторов к существующим на предприятиях системам автоматического учёта и контроля потребления энергоресурсов.

Сравнительный анализ пароутилизаторов и бойлеров [80]

Для нагревания воды в системах водоснабжения и химводоочистки в основном используются пароводяные кожухотрубные подогреватели воды

1004

(бойлеры). В них вода прокачивается через большое количество медных или других тонкостенных трубок, наружная поверхность которых омывается высокопотенциальным паром. Недостатками бойлеров являются высокая стоимость, дорогой ремонт и большая зависимость от качества нагреваемой воды, так как при использовании жесткой воды образуется накипь, которая забивает мелкие трубки и резко снижает КПД бойлеров. Снижение КПД требует увеличения расхода топлива в котельных для обеспечения требуемой температуры нагреваемой воды. Переборка и очистка трубок – очень дорогостоящий и трудоемкий процесс.

При использовании ПУ передача тепла осуществляется так называемым «прямым» способом, т.е. пар смешивается с теплоносителем (водой), и его тепловая энергия передается непосредственно воде (КПД ПУ 99% сохраняется в течение срока эксплуатации). В результате пароутилизаторы могут работать и на неочищенной воде, имеющей различные взвеси, при этом не требуют периодической чистки и переработки и обеспечивают стабильность характеристик в процессе длительной эксплуатации. Пароутилизаторы, в отличие от бойлеров и своих предшественников, практически не требуют обслуживания, кроме того, при их внедрении становится ненужной система возврата конденсата.

Применение ПУ сводит к минимуму затраты на монтаж, эксплуатацию и текущий ремонт водогрейной системы, уменьшает расход топлива в котельных. Монтаж ПУ заключается во врезке его в паровую и водяную магистрали. Соединение его с магистралями осуществляется стандартными фланцевыми соединениями. Временные затраты на монтаж и подключение составляют около 16 н/ч рабочего времени. Уровень сложности монтажа сравним с установкой задвижек и водяных элеваторов. Возможно использование существующей (установленной вокруг бойлера) трубопро-

водной арматуры и КИП. |

|

|||

К пароутилизаторам |

|

|||

можно |

также |

отнести |

|

|

пароструйные |

компрес- |

|

||

соры (ПСК). В техноло- |

|

|||

гических |

процессах |

|

||

предприятий нефтехими- |

|

|||

ческой отрасли |

широко |

|

||

используют пар как ис- |

|

|||

точник |

тепловой энер- |

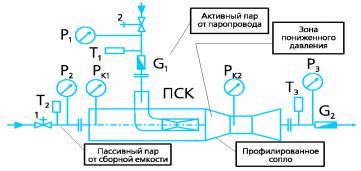

Рис. 4.19. Схема включения ПСК |

||

гии. Вначале в |

паровых |

|||

|

||||

котлах получают пар с давлением порядка 40 кгс/см2 и температурой 350– 450 °С, затем пар пропускается через редукционно-охлаждающие устройства (РОУ) для получения заданных параметров, используемых далее в

1005

различных технологических установках. Схема включения ПСК представлена на рис. 4.19.

При установке пароутилизаторов достигается ощутимый экономический эффект за счёт:

высокого КПД (99%) нового оборудования;

рационального использования пара, уменьшения потерь тепла,

экономии топлива, снижения стоимости гигакалории (общая экономия

20 – 30%);

исключения затрат на текущие и плановые ремонты, на подготовку к зиме (до 70%);

значительного сокращения затрат в случае замены отслужившего срок изделия;

вывода из эксплуатации насоса, возвращающего в систему конденсат в существующих системах теплообмена;

получения дополнительной прибыли при использовании отработанного пара.

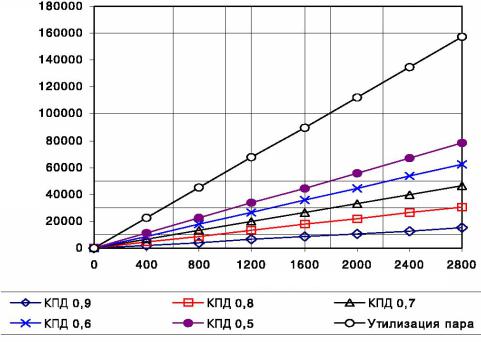

Экономия, тыс.руб.

Расход воды, т/ч

Рис. 4.20. Зависимость экономического эффекта от расхода воды и КПД заменяемого бойлера

Экономический эффект неоднократно подтверждался на опыте эксплуатации. Так, в 2001 г. магистральный пароводяной инжекционный теплообменник (еще первого поколения!) Ду=300 мм был установлен на Нижнетагильском металлургическом комбинате для утилизации конвертерного пара из котлов-накопителей. Годовой экономический эффект составил 8738000 руб. за один отопительный сезон (за счёт

1006

утилизации 267000 т отработанного конверторного пара). Использование отработанного пара для нагрева воды дало возможность вывести из эксплуатации котельную, обеспечивающую горячее водоснабжение комбината, а это еще больше увеличило экономический эффект. Аналогичные установки работают на следующих предприятиях: «Магнезит» (г. Сатка), Миасский инструментальный завод, ОАО «Уралоргсинтез» (г. Чайковский), ООО «Ставролен» (г. Буденновск) и многих других. Зависимость экономического эффекта от расхода воды и КПД заменяемого бойлера представлена на рис. 4.20. Пароутилизатор может работать во всех климатических регионах России и устанавливаться вне помещений, что позволяет при замене бойлеров получить дополнительные производственные площади. Основные характеристики магистральных пароутилизаторов приведены в табл. 4.1.

Таблица 4.1

Типопредставители магистральных пароутилизаторов

Обозначение по |

Условный |

Расход воды, |

Теплопроиз- |

Расход пара, |

|

диаметр по |

водительность, |

||||

т/ч |

|||||

ТУ |

воде, мм |

т/ч |

Гкал/ч |

||

** |

|||||

|

|

|

** |

||

|

|

|

|

||

УМПЭУ.02.00.000 |

50 |

7,3…25 |

0,2…0,75 |

0,3…1,2 |

|

УМПЭУ.04.00.000 |

80 |

19…65 |

0,57…1,95 |

0,9…3,2 |

|

УМПЭУ.05.00.000 |

100 |

28…98 |

0,8…2,9 |

1,3…4,8 |

|

УМПЭУ.07.00.000 |

150 |

63…220 |

1,8…6,6 |

3…10,8 |

|

УМПЭУ.00.00.000 |

200 |

120…420 |

3,6…12,6 |

5,9…20,7 |

|

УМПЭУ.08.00.000 |

250 |

190…660 |

5,7…19,8 |

9,3…32,5 |

|

УМПЭУ.09.00.000 |

300 |

270…940 |

8…28 |

13…46 |

|

УМПЭУ.11.00.000 |

400 |

465..1600 |

14…48 |

23…80 |

|

УМПЭУ.13.00.000 |

500 |

730…2500 |

22…75 |

36…123 |

Примечание. Параметры устройства рассчитываются индивидуально и могут отличаться от представленных в таблице. Температурный интервал подогрева 35 °С. ** – при применении двух последовательно установленных МПЭ-значений.

Таблица 4.2

Диапазон параметров пароутилизаторов

Параметры |

min |

max |

|

Условный диаметр водяной |

40 |

500 |

|

магистрали, мм |

|||

|

|

||

Перепад между давлениями |

–2,5 |

+12 |

|

пара и воды, ати |

|||

|

|

||

Давление пара, ати |

0,15 |

13 |

|

Расход пара, т/ч |

0,3 |

123 |

|

Расход воды, т/ч |

7,3 |

2500 |

|

Тепловая мощность, Гкал/ч |

0,2 |

75 |

1007

Проектирование и изготовление устройств осуществляется по параметрам конкретного заказчика. Диапазон параметров приведен в табл. 4.2. Планируемая окупаемость пароутилизатора составляет 5 месяцев при замене бойлеров и 1 месяц при утилизации пара, пароструйного компрессора – 1,5–2 месяца. Ранее такие устройства в России не производились.

4.2.4. Современный взгляд на обычные учетно-распределительные приборы

С чем у большинства из нас ассоциируется щиток электроэнергии? Неприглядного вида, иногда развороченная железная конструкция в подъезде, о назначении которой нам известно весьма поверхностно. Мы не задумываемся о существовании такого щита, пока не возникнет проблема с электричеством, после чего сразу же появится необычное ощущение пустоты на привычном месте. Между тем в корне данного слова стоит «щит» (защита). Так что же представляет из себя

современный квартирный или распределительный щиток [83]?

Какие задачи позволяют решать?

Трехфазные учетно-распределительные щитки производства концерна «Энергомера» позволяют решать самые сложные задачи в создании систем бесперебойного электропитания жилых помещений. Они обеспечивают:

ввод, распределение и учет электроэнергии в трехфазных сетях переменного тока;

автоматическое отключение цепей нагрузки и щитка в целом при токах перегрузки и коротких замыканиях;

защиту человека от поражения электрическим током и зданий от по-

жара;

предотвращение безучетного потребления электроэнергии.

Щиток может комплектоваться необходимыми устройствами по заказу потребителя.

1008

Из чего можно выбрать?

Сегодня концерн, в зависимости от назначения производит разные модификации щитков: однофазные и трехфазные (о них мы поговорим подробнее). Производимые концерном трехфазные щитки можно разделить на учетно-распределительные щитки (ЩКУ-Т и ЩКУ-ЗТ) и распределительные (ЩКР-3). Данные щитки отвечают современным международным требованиям и соответствующим российским нормативным документам.

Какими приборами комплектуется?

В щитках устанавливается широкий спектр устройств – счетчик, УЗО, автоматы. По отдельным заказам щитки могут быть оснащены ограничителями импульсных напряжении и устройством автоматического подключения ответственной групповой линии к исправной фазе и другими сервисными устройствами.

Щитки ЩКУ-Т, ЩКУ-ЗТ комплектуются счетчиком ЦЭ 6803В, но по желанию заказчика их можно укомплектовать микропроцессорным двухтарифным счетчиком ЦЭ 6828. Кроме того, они допускают установку в них других счетчиков с механическим или электронным отсчетным устройством.

Трехфазные электронные счётчики серий ЦЭ 6803 В и ЦЭ 6828 принадлежат к поколению последних разработок концерна. Эти счетчики отличаются широким диапазоном рабочих температур, позволяющим устанавливать их в неотапливаемых помещениях, стабильностью точностных характеристик, малой потребляемой мощностью, высоким уровнем унификации.

Трёхфазный микропроцессорный двухтарифный счётчик электрической энергии нового поколения серии ЦЭ 6828 обладает расширенными функциональными возможностями. Так, например, он позволяет организовать многотарифный учёт электроэнергии (ставший неотъемлемой частью современной экономики) в быту, на предприятиях энергетики и промышленности, делает возможным автоматическое считывание и архивацию расчётных параметров, легко встраивается в информационноизмерительные системы АСКУЭ.

Монтаж щитка и его комплектующих

Представленные модификации щитков могут устанавливаться на стене (ЩКУ-Т) либо в нише (ЩКУ 3, ЩКУ 3-Т, ЩКР 3). Вся аппаратура устанавливается на съемной раме, что обеспечивает удобство при монтаже и установке щитка. Крепление крышки к установленному в нише корпусу на винтах позволяет легко производить ее установку даже на неровной поверхности стены. Такие особенности трехфазных учетно-распределитель- ных щитков «Энергомера», как удобство в работе, соответствие современному уровню развития технологий, оптимальное соотношение

1009