2598

.pdf

устройство. На следующем шаге осуществляется изменение частоты вращения щековой дробилки ω. После этого снова повторяются первые три шага, снова изменяется показатель экстремума Еi, но уже при новом режиме работы щековой дробилки. Это новое значение Еi+1 на девятом шаге подается в другую ячейку запоминающего устройства. На десятом шаге происходит сравнение двух значений показателей экстремума.

Если командное воздействие на изменение было сделано правильно и Е уменьшилось, то и следующий шаг будет сделан в том же направлении. Если показатель экстремума Е увеличился, значит, направление командного воздействия произведено неправильно. В этом случае воздействие автоматически реверсируется, что приводит к изменению направления вращения дробилки в другую сторону. В дальнейшем система совершает колебания около точки экстремума, поддерживая показатель экстремума минимальным. При изменении условии дробления регулятор находит другой показатель экстремума. После нахождения экстремума по параметру ω таким же образом ищут экстремум по параметру .

3.3.5.Автоматическое управление щековой дробилкой

Вавтоматизированных поточно-транспортных системах все пускоостановочные операции производятся автоматически. Исключение

|

ВК1 |

5 |

|

6 |

ВК2 |

|

длительное время составляли щековые |

|||||||

|

|

|

дробилки, |

не |

приспособленные |

для |

||||||||

|

3 |

|

4 |

|

||||||||||

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

работы в автоматизированном режиме. |

|||||||

ЭМ1 |

1 |

ЭМ3 |

|

ЭМ4 |

2 |

ЭМ2 |

Дело в том, |

что приводной двигатель |

||||||

|

|

|

||||||||||||

|

|

|

|

|

|

|

дробилки |

с |

|

учетом |

перегрузочной |

|||

|

|

|

|

|

|

|

способности |

|

|

может |

развить |

|||

|

|

|

|

|

|

|

максимальный |

момент, |

значительно |

|||||

|

|

7 |

|

|

|

|

меньший, чем начальный момент |

|||||||

|

|

|

|

|

|

|

трогания дробилки. Обычно запуск |

|||||||

|

|

|

|

|

|

|

дробилок |

|

осуществляется |

при |

||||

|

|

|

|

|

|

|

холостом |

|

ходе |

и |

|

наибольшем |

||

|

Б |

|

H |

|

M |

|

сближении |

щек |

дробилки. Казалось |

|||||

бы, что для обеспечения дистанционного пуска необходимо увеличить установленную мощность приводного двигателя дробилки.

Однако такое решение нерационально в связи с тем, что приводные двигатели щековых дробилок используются в процессе дробления не более чем на 50–60% их номинальной мощности.

840

Автоматизация щековых дробилок и включение их в автоматические линии стали возможными после выпуска модернизированного дробильного комплекса, состоящего из щековой дробилки, приводного электродвигателя, гидросистемы, установок жидкой и густой смазок. Автоматизированная система управления щековой дробилкой должна осуществлять пуск, нормальную и аварийную остановку.

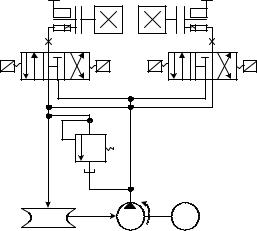

Управление дробилкой может осуществляться двумя способами: ручным и автоматическим. При автоматическом управлении все операции в заданной последовательности выполняются с помощью автоматических систем управления. Пуск модернизированной дробилки производится при помощи фрикционных муфт сцепления с гидравлическим управлением (рис. 3.29). Порядок операций при пуске следующий. Вначале включается электродвигатель М масляного насоса гидросистемы Н и электромагниты ЭМ1 и ЭМ2, которые перемещают золотники 1 и 2. Благодаря этому масло из бака Б под давлением поступает к гидроприводам фрикционных муфт сцепления 3 и 4 и главный вал дробилки расцепляется со шкивом 5, а позже и с маховиком 6. Предохранительный клапан 7 исключает возможность повышения давления в маслопроводе сверх нормы. Конечные выключатели ВК1 и ВК2, связанные с цепями электромагнитов ЭМ1 и ЭМ2, ограничивают ход гидроприводов фрикционных муфт. При крайнем положении муфт сцепления отключается насос Н. Затем электромагнитами ЭМ1 и ЭМ2 вхолостую пускается электродвигатель главного привода дробилки. После разгона электропривода дробилки электромагниты ЭМ3 и ЭМ4, перемещая золотники 1 и 2 в обратном направлении, плавно сочленяют с главным валом дробилки сначала шкив 5, а затем маховик 6.

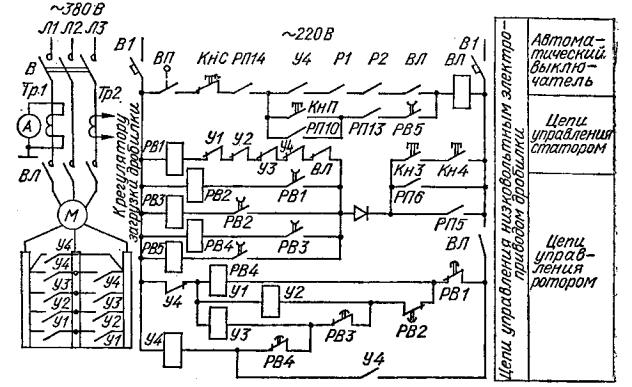

Рассмотрим порядок пуска щековой дробилки (рис. 3.30). Пуск дробилки осуществляется подачей пускового импульса контактом дистанционного управления ДУ или нажатием кнопки Кн1. При этом включается реле пуска РП6, которое подготавливает к включению сирену предпусковой сигнализации СС и цепи управления ротором приводного двигателя (рис. 3.31).

Когда температура масла в маслоотстойнике достигнет 30–40 °С, электроконтактный термометр через реле РП18 включит сирену СС и реле предпусковой сигнализации РВ7 (см. рис. 3.30). Цепи управления ротором электродвигателя (см. рис. 3.31) дробилки подготавливаются следующим образом: от реле РП6 включаются по следовательно реле времени РВ1– РВ5, затем реле РВ7 с выдержкой времени 15с включает реле-повторитель пуска дробильного комплекса РП10. Реле РП10 включает маслонасос системы жидкой смазки дробилки, насос гидравлического управления фрикционными муфтами и электромагниты ЭМ1 и ЭМ2 (рис. 3.29).

841

842

Рис. 3.30. Электрическая схема дистанционного управления щековой дробилкой

Рис. 3.31. Электрическая схема автоматического управления двигателем щековой дробилки

Когда давление в нагнетательном маслопроводе системы жидкой смазки достигнет заданного значения, замкнется контакт датчика нормального давления масла, сработает реле управления дробилкой РП14 и подготовит к включению линейный контактор ВЛ электропривода дробилки. Нагнетаемое насосом гидросистемы масло отжимает фрикционные диски муфт шкива и маховика. Отключение муфт фиксируется замыканием конечных выключателей ВК1 и ВК2 в цепи реле РП13. Реле РП13 отключает электромагниты ЭМ1 и ЭМ2 и насос гидросистемы, подключает к сети статор двигателя и своим блокконтактом подает командный импульс на автоматический вывод пусковых резисторов в цепи ротора главного электродвигателя. Размыкающим блокконтактом ВЛ отключается реле РВ1 и с выдержкой времени подается питание на контактор ускорения У1, шунтирующий первую пусковую ступень в роторной цепи фазного двигателя.

С соответствующими выдержками времени, задаваемыми реле РВ2– РВ4, происходит последовательное включение контакторов ускорения У2– У4, шунтирующих пусковые сопротивления. Контактор У4 полностью шунтирует пусковые сопротивления, самоблокируется и отключает контакторы У1–У3. Одновременно контакты У4 замыкаются в цепи самоблокировки линейного контактора ВЛ и реле-повторителя РП16. Реле

843

РП16 отключает реле РП10 и подает питание на реле времени РВ3 и РВ9 управления электромагнитами золотников гидросистемы.

Реле РВ9 с выдержкой времени 10–20 с через РВ10 и РВ11 подает команду на включение электромагнита ЭМ1 для сочленения шкива 5 с главным валом дробилки (рис. 3.29).

С выдержкой времени 20–30 с реле РВ10 через РП12 включает электромагнит ЭМ4, и маховик 6 сочленяется с главным валом дробилки. Конечный выключатель ВК2, отжатый диском маховика, своим контактом отключает реле РП13 контроля работы гидросистемы, что свидетельствует об окончании пусковых операций.

Реле РП13 своим контактом подает питание на реле контроля работы дробилки РП8 и РП9. Реле РП8 отключает реле пуска РП6, которое приводит схему в исходное состояние и отключает сирену предпусковой сигнализации СС.

Команда на остановку дробилки подается поворотным ключом оператора. При этом реле РП7 отключает цепь управления электродвигателем пластинчатого питателя и через РВ6 с выдержкой времени 2–3 мин подает командный импульс через реле РП14 на отключение главного электродвигателя дробилки. Такая последовательность операции исключает остановку агрегата под нагрузкой.

Аварийное отключение дробилки происходит при исчезновении давления масла в маслопроводе и при повышении температуры подшипников дробилки. В первом случае включается реле контроля времени РВ11. Если за 30–60 с давление масла не восстановится, то срабатывает реле РП15 аварийного отключения дробилки. Во втором случае срабатывает аппаратура температурной защиты АТВ и аварийно отключает привод дробилки.

Крупные щековые дробилки снабжаются системами жидкой и густой смазки. Жидкая смазка предназначена для подшипников главного вала и головки шатуна, густая – для подвижной щеки, сухарей и распорных плит дробилки. Установка жидкой циркуляционной смазки щековой дробилки состоит из рабочего и резервного насосов, бака-отстойника с автоматическим электроподогревом масла и фильтра-холодильника. Масло из бака насосом прогоняется через фильтр-холодильник, а затем подается к подшипникам коленчатого вала и шатуну. Из подшипников масло поступает обратно в бак-отстойник.

Густая смазка щековых дробилок производится с помощью автоматической станции типа САГ. Дозировка подачи масла к отдельным точкам осуществляется питателями густой смазки. Станция состоит из

844

резервуара, распределительной установки, насоса, электродвигателя и заправочного фильтра. На реверсивном клапане установлены три регулятора давления. Два из них регулируют давление в магистралях, а третий выполняет роль предохранительного клапана и контролирует наибольшее давление, при повышении которого смазка поступает обратно в резервуар.

При пуске дробильного комплекса включается питание системы управления маслонасосами. В зависимости от положения ключа выбора рабочего маслонасоса автоматически включаются один или другой маслонасос. Пуск маслонасосов не произойдет, если в маслоотстойнике не будет необходимого количества масла, подогретого до температуры 40 ° С. Количество масла контролируется поплавковым реле, а температура масла

– электроконтактным термометром. Масло подогревается электрогрелками.

При нормальном режиме эксплуатации рабочий маслонасос отключается через 2–3 мин после отключения дробилки. Импульс на отключение подается от реле отключения или реле контроля работы дробилки. Предусмотрено резервирование рабочего маслонасоса. Если при включении рабочего насоса в системе не установится нормальное давление масла, то реле контроля давления отключает аварийный насос и включает резервный. Если резервный маслонасос не включился в течение 30–60 с, пуска дробилки не произойдет, а при работающей дробилке она отключится.

Управление электрогрелками производится автоматически от температурных реле. При понижении температуры масла до 30 ° С включаются грелки, которые отключаются при достижении температуры 40 ° С. При перегреве масла автоматически включается циркуляционный насос, охлаждающий масло проточной водой. Обычно применяется замкнутая система с охлаждением воды в бассейне. После охлаждения масла до допустимой температуры циркуляционный насос автоматически отключается. Фильтр системы жидкой смазки включается командным аппаратом периодически на 5 мин через каждые 4 ч. При невключении фильтра срабатывает система аварийной сигнализации.

Станция густой смазки включается автоматически через каждые 4 ч работы дробилки и отключается при заполнении смазкой всех питателей. Если в течение минуты насос густой смазки не включится, срабатывает аварийная сигнализация.

845

3.3.6. Автоматическая защита, сигнализация и учет работы щековых дробилок

Подача материала в дробилку осуществляется питателем, приводимым в движение асинхронным короткозамкнутым двигателем, в статорную цепь которого через трансформатор тока включено токовое реле, контролирующее перегрузку двигателя. При длительной перегрузке двигателя пускатель отключается от сети. Иногда в дробилках устанавливаются датчики целости распорных плит. При поломке и падении их датчики сигнализируют об аварии и отключают все предыдущие машины и механизмы.

Для обеспечения надежной работы дробилок осуществляется автоматическая защита от повышения температуры подшипников привода, отработанного масла и эксцентриковых стаканов, от динамических воздействий падающих на питатели кусков материала и от попадания в дробилку вместе с дробильным материалом металлических включений.

Рис. 3.32. Схема защиты подшипников от перегрева

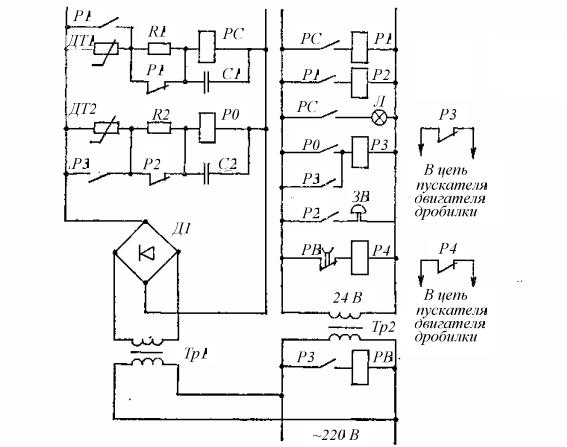

Контроль температуры выполняется устройством АТВ, которое состоит из трансформатора, реле, выпрямителя и термисторного датчика.

846

При нагреве подшипника дробилки до заданной температуры сопротивление термистора резко падает. Это вызывает срабатывание исполнительного реле. Размыкающийся контакт исполнительного реле отключает магнитный пускатель и останавливает двигатель дробилки. Реле может воздействовать и на цепь сигнализации. В устройстве предусмотрен переключатель для настройки системы на различную температуру срабатывания.

Для исключения влияния изменения напряжения сети на работу системы предусмотрены компенсационная обмотка и конденсатор. В настоящее время применяется более совершенная система защиты подшипников от перегрева (рис. 3.32) с применением двух термисторов ДТ1 и ДТ2. Первый служит для подачи предупредительного сигнала при повышении температуры подшипников до 60 ° С, а второй – для остановки дробилки при повышении температуры до 80 ° С.

Вторая защита, устанавливаемая на дробильных агрегатах, предотвращает механические повреждения пластинчатых питателей. При разгрузке автосамосвалов куски породы значительной массы падают в приемный бункер с открытым днищем, перекрытым пластинчатым питателем. При пустом бункере динамическое воздействие падающих кусков ускоряет износ питателя и часто выводит его из строя. Для повышения срока службы питателя рекомендуется режим работы с подстилающим слоем в нижней части приемного бункера. Для этого следует контролировать нижний уровень материала в приемном бункере. Такой контроль можно осуществить при помощи гамма-реле. При снижении уровня материала в бункере до установленного предела должен автоматически выключаться пластинчатый питатель и двигатели ПТС.

Вместе с подаваемым материалом в дробилку могут попадать различные металлические включения и вызывать ее поломку. Для предотвращения этого на питателях, подающих материал в дробилку, устанавливаются металлоискатели и металлоизвлекатели. Металлоискатели обнаруживают металлические включения и подают звуковой и световой сигналы о наличии их в транспортируемом материале. В некоторых случаях предусматривается автоматическое отключение транспортирующих машин. Металлоизвлекатели предназначены для автоматического извлечения металлических включений с помощью электромагнитов.

Наилучшим вариантом было бы удаление металла из породы при подаче ее в приемный бункер завода, однако применение железнодорожного и автомобильного транспорта на карьерах практически исключает эту возможность. Для щековых дробилок металлические включения обычно не представляют опасности, так как выпускная щель большая. Из строя выводятся в основном конусные и другие дробилки

847

второй и последующих стадий дробления. Поэтому удаление металла обычно производится на конвейере после первичного дробления.

Система защиты дробилок от металлических включений должна реагировать не только на ферромагнитные, но и на немагнитные материалы. Для обнаружения опасных металлических предметов в слое транспортируемого материала под лентой конвейера, подающей материал в дробилку, устанавливается индуктивный датчик, подключенный к трансформатору по дифференциальной схеме. При прохождении над индуктивным датчиком металлических включений сопротивление датчика изменяется, что приводит к разбалансировке моста и подаче напряжения на вход электронного реле. Последнее срабатывает, отключает двигатель конвейера и включает звуковой сигнал. Чтобы повысить чувствительность, катушки индуктивности, включенные в схему моста, питаются переменным током частотой 1000–1500 Гц. При расстоянии между рамками до 400мм металлоискатель реагирует на ферромагнитные металлические включения массой около 0,5 кг, а на немагнитные металлические включения – массой свыше 1 кг.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 3.33. Схема металлоизвлекателя |

Рис. 3.34. Схема металлоизвлекателя с |

|||||||||||||||||||||||||||||||||||||

|

|

|

типа «скользящий шибер» |

|

|

|

|

остановкой потока |

||||||||||||||||||||||||||||||

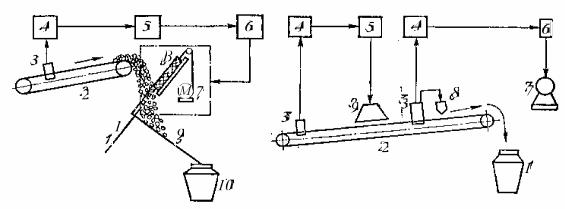

На рис. 3.33 приведена схема установки металлоизвлекателя типа «скользящий шибер». При попадании металла на ленту конвейера 2 металлоискатель 3 включает электродвигатель 7 реверсивной лебедки, которая опускает шибер 8 и направляет материал по отводящей течке 1. После прохождения металла шибер поднимается и материал по рабочей течке 9 направляется в дробилку 10. В установке предусмотрены щит управления и сигнализации 4, шкаф режима работы 5 и шкаф автоматики 6. Недостатком схемы является то, что вместе с металлом удаляется часть транспортируемого материала.

На рис. 3.34 изображена схема установки металлоизвлекателя с использованием электромагнитного сепаратора 9. Для экономии

848

электроэнергии сепаратор необходимо включать при обнаружении металла и отключать сразу же после его извлечения. Электромагнитный сепаратор подвешивается на тали между двумя металлоискателями 3.

При появлении на конвейерной ленте металлического предмета первая рамка металлоискателя 3 через щит управления и сигнализации 4 и станцию управления 5 посылает командный импульс на электромагнитный сепаратор 9. Электромагнит вытягивает куски металла. Периодически (по заранее заданной программе) электромагнит отвозится в сторону электрической талью, обесточивается (при этом металл отпадает в специальный приемник 1 и вновь устанавливается над лентой конвейера).

Если электромагнитный сепаратор по каким-либо причинам не извлек металлическое включение, то второй металлоискатель 3 с маркирующим устройством 8 при обнаружении металла через щит управления и сигнализации 4 отключает магнитный пускатель 6 электрического привода 7 конвейера 2. Оперативность управления и надежность эксплуатации автоматизированного дробильного комплекса обеспечиваются работой системы сигнализации, информирующей обслуживающий персонал о состоянии технологических параметров и режимов работы оборудования.

Нормальная температура масла в маслобаке и работа рабочего маслонасоса сигнализируются лампами. При включении резервного насоса, не соответствующего положению переключателя, загорается желтая лампа и включается звуковая сигнализация. Схема аварийной сигнализации выполнена на реле импульсной сигнализации (РИС). При аварийном состоянии технологического параметра или агрегата срабатывает соответствующий датчик или реле контроля и замыкает контакт в цепи табло, включенного последовательно с РИС. Вследствие этого загорается лампа на табло и включается звонок при следующих аварийных состояниях: высокая температура подшипников дробилки и масла в маслоотстойнике; низкий уровень масла в маслоотстойнике и сливных магистралях; высокий уровень масла в маслоотстойнике; высокое давление масла в нагнетательном маслопроводе; аварии фильтров, системы жидкой смазки, маслонасоса густой смазки; низкое давление воды; зависание негабарита; низкая подушка на питателе.

Звуковой сигнал может быть снят кнопкой, при нажатии которой РИС приводится в исходное положение, но сигнальное табло продолжает светиться до устранения аварий. Для периодического опробования сигнальных ламп аварийной сигнализации имеются кнопки опробования. При прохождении второго аварийного сигнала снова происходит заряд емкости и работает схема. Такая система позволяет использовать реле для сигнализации от 8 до 15 параметров.

849