- •ВВЕДЕНИЕ

- •1. ТЕХНОЛОГИЯ РАБОТ ПО ЛИКВИДАЦИИ МЕЛКИХ ПОВРЕЖДЕНИЙ: ЗАЛИВКА ТРЕЩИН И ЗАДЕЛКА ВЫБОИН

- •1.1. Традиционные способы ремонта

- •1.3. Ремонт с применением инфракрасных разогревателей асфальтобетона

- •2.3. Технология устройства поверхностной обработки методом Чип Сил

- •2.4. Технология устройства слоя износа методами Слари Сил, Микросюрфейсинг и Кейп Сил

- •2.5. Особенности применения технологии Фиб-Сил для устройства трещино-прерывающей прослойки

- •3. УСТРОЙСТВО СЛОЕВ УСИЛЕНИЯ ДОРОЖНОЙ ОДЕЖДЫ

- •3.1. Методы измерения упругого прогиба и определение модуля упругости дорожной одежды

- •3.2. Традиционные материалы и технологии для усиления дорожных одежд

- •3.4 Устройство усилений из асфальтобетона, армированного геосинтетическими материалами

- •4. ПРИМЕНЕНИЕ МЕТОДОВ ГОРЯЧЕЙ РЕГЕНЕРАЦИИ ДЛЯ ВОССТАНОВЛЕНИЯ И УСИЛЕНИЯ ДОРОЖНЫХ ОДЕЖД С АСФАЛЬТОБЕТОННЫМ ПОКРЫТИЕМ

- •5.1. Характеристика района и определение допустимых сроков производства работ

- •5.3. Комплектование отрядов и калькуляция трудовых затрат

- •Библиографический список

- •Приложение 1

- •Приложение 2

3.2. Традиционные материалы и технологии для усиления дорожных одежд

Традиционными материалами, применяемыми для устройства усиления дорожных одежд, являются материалы, используемые при усилении дорожных одежд по нормативной методике [31, разд. 5]. Такие материалы и наименьшая толщина конструктивных слоев приведены в [31, п. 5.1.3] и даны в табл. 44.

Таблица 44

Трад ц онные материалы и минимальная толщина слоев

|

|

Матер ал слоев усиления |

Толщина слоев |

|

|||

|

|

усиления, см |

|

||||

С |

|

|

|

|

|||

|

|

|

|

|

крупнозернистый |

6–7 |

|

|

Асфальтобетон: |

|

|

мелкозернистый |

3–5 |

|

|

|

|

|

песчаный |

3–4 |

|

||

|

|

|

|

|

|

||

|

|

|

|

|

холодный |

3 |

|

|

Щебеночные |

грав йные |

, обработанные органиче- |

5 |

|

||

|

материалы |

|

|

||||

|

ским вяжущ м в установке и смешением на дороге |

|

|

||||

|

Щебень, |

|

органическим вяжущим способом про- |

8 |

|

||

|

питки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

обработанный |

|

|

||||

|

Щебеночные и гравийные материалы, обработанные цементом |

8 |

|

||||

|

на твердом основании |

|

|

|

|

|

|

|

Грунты, обработанные органическим вяжущим способом сме- |

6 |

|

||||

|

шения на дороге |

|

|

|

|

||

|

|

|

|

|

|

||

|

Минеральные |

материалы, |

не обрабо- |

щебеночном слое |

8 |

|

|

|

гравийном слое |

10 |

|

||||

|

танные вяжущим, на: |

А |

|

|

|||

|

|

|

15 |

|

|||

|

|

|

|

|

песчаном слое |

|

|

|

Примечание. Большие из значений толщин асфальтобетонных покрытий даны |

||||||

|

для дорог I–II категорий, а меньшие – для дорог III–IV категорий. |

||||||

|

Технологии, применяемые для устройства слоев усиления из ма- |

||||||

|

|

|

|

Д |

|||

|

териалов, представленных в табл. 44, и все технологические требова- |

||||||

|

ния приведены в СП 78.13330.2012 [7] и различной нормативной, |

||||||

|

справочной и учебной литературе. |

|

|

|

|||

|

Традиционные технологии строительства слоев усиления из асфаль- |

||||||

|

тобетонных смесей, требования к ним и материалам, используемым при |

||||||

|

|

|

|

|

И |

||

их приготовлении, правила подбора состава смесей, технологический регламент, методы входного, операционного и приемочного контроля

описаны в пособии, руководствах и рекомендациях [35, 36, 37, 38, 39, 40, 41], учебной литературе [42, 43, 44]. Все технические требования и методы определения показателей физических и механических свойств приведены в ГОСТ 9128–2013 [45] и ГОСТ 12801–98 [46].

117

В соответствии с требованиями ГОСТ 9128–2013, классификация асфальтобетонных смесей и асфальтобетонов выполняется по следующим признакам:

1. Вид минеральной составляющей, применяемой для изготовле-

ния асфальтобетонной смеси. В зависимости от вида минерального заполнителя асфальтобетонные смеси и асфальтобетоны классифицируют на щебеночные, гравийные и песчаные ГОСТ 9128–2013 [45, п. 4.1.1].

ГОСТхолодные по 9128–2013 [45, п. 4.1.2]:

2. Вязкость, спользуемого битума и температура при укладке. В зависимости от эт х показателей смеси подразделяют на горячие и

зованиемпользован ем ж дк х нефтяных дорожных битумов и укладываемые с температурой не менее 5 °С.

– горяч ми смесями являются смеси, приготовляемые с испольвязк х ж дких нефтяных дорожных битумов и уклады-

больш наибольшего размераАминеральных зерен, применяемых при приго-

ваемые с температурой не менее 110 °С;

– холодными смесями называют смеси, приготовляемые с ис-

3. На й размер минеральных зерен. В зависимости от

товлении асфальто етонной смеси, смеси и асфальтобетон подразде-

ляют по ГОСТ 9128–2013 [45, п. 4.1.3]:

– крупнозернистые, у которых наибольший размер минеральных зерен ограничен 40 мм;

– мелкозернистые – 20 мм;

– песчаные – 10 мм.

4.Остаточная пористость. В зависимости от этого показателя асфальтобетоны подразделяют по ГОСТ 9128–2013 [45, п. 4.1.4]:

– высокоплотные с остаточной пористостью от 1 до 2,5 %;

– плотные с остаточной пористостью свыше 2,5 до 5%;

– пористые с остаточной пористостью свыше 5 до 10%;

– высокопористые с остаточной пористостью свыше 10%.

5.В зависимости от содержания в них щебня или гравия щебеночные и гравийные горячие смеси, а так же плотные асфальтобетоны подразделяют на типы ГОСТ 9128–2013 [45, п. 4.1.5]. Тип А характеризуется содержанием щебня или гравия более 50% до 60%. Тип Б характеризуется содержанием щебня или гравия более св. 40% до 50%. Тип В характеризуется содержанием щебня или гравия более 30

до 40%. В высокоплотных горячих смесях и асфальтобетонах должно содержаться щебня более 50 до 70%.ДИ

118

Холодные смеси и асфальтобетоны в зависимости от содержания щебня или гравия подразделяют на два типа Бх и Вх. Песчаные горя-

чие и холодные асфальтобетонные смеси и асфальтобетоны классифицируют в зависимости от вида применяемого в них песка. Горячие и холодные смеси и асфальтобетоны, в составе которых использован песок из отсевов дробления, подразделяют на типы Г и Гх. Если в составе таких асфальтобетонов применяют природный песок, то их классиф ц руют на т пы Д и Дх.

С6.Все асфальтобетоны подразделяют на марки, которые обеспепоказателями физико-механических свойств. Классифика-

Высокопор стые асфальтобетонные смеси подразделяют на вы-

чиваютсябетонов установлены количественные требования, характеризующие качество [45, разд. 5]. Все эти показатели определяются по ГОСТ 12801–98.

сокопор стые щебеночные и высокопористые песчаные.

ция устанавл вается ГОСТ 9128–2013 [45, п. 4.1.6, табл. 1].

К основным показателям и характеристикам смесей и асфальто-

Согласно рекомендациям ГОСТ 9128–2013 [45, прил. А и прил. К] для асфальто етонов, при устройстве верхних слоев покрытий дорог определена о ласть применения. Такие рекомендации приведены в табл. 45 и 46.

|

|

|

|

|

|

|

|

|

|

|

Таблица 45 |

||

Область применения асфальтобетонов при устройстве верхних слоев |

|||||||||||||

|

покрытий автомобильных дорог и городских улиц |

|

|

|

|||||||||

|

бА |

|

|

|

|

|

|||||||

Дорож- |

|

|

|

|

Категория автомобильной дороги |

|

|

|

|||||

но- |

Вид ас- |

|

I, II |

|

|

III |

|

|

IV |

|

|

||

клима- |

фальто- |

Марка |

|

Марка |

Марка |

|

Марка |

|

Марка |

Марка |

|

||

тическая |

бетона |

смеси |

|

битума |

смеси |

|

битума |

|

смеси |

битума |

|

||

зона |

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

|

|

4 |

5 |

|

6 |

|

7 |

|

8 |

|

|

|

|

|

|

|

Д |

|

|

|

||||

|

|

|

|

|

|

|

|

БНД |

|

|

БНД |

|

|

|

|

|

|

|

|

|

90/130 |

|

|

90/130 |

|

||

|

|

|

|

|

|

|

|

БНД |

|

|

БНД |

|

|

|

|

|

|

|

БНД |

|

130/200 |

|

|

130/200 |

|

||

|

Плотный |

|

|

90/130 |

|

|

БНД |

|

|

БНД |

|

||

|

и высо- |

|

|

|

БНД |

|

|

И |

|

||||

|

коплот- |

I |

|

130/200 |

II |

|

СГ |

|

III |

|

СГ |

|

|

|

|

|

|

|

|

|

|

|

|||||

|

ный |

|

|

|

БНД |

|

130/200 |

|

|

130/200 |

|

||

|

|

|

|

200/300 |

|

|

МГ |

|

|

|

МГ |

|

|

|

|

|

|

|

|

|

130/200 |

|

|

130/200 |

|

||

|

|

|

|

|

|

|

|

МГО |

|

|

МГО |

|

|

|

|

|

|

|

|

|

130/200 |

|

|

130/200 |

|

||

119

Продолжение табл. 45

|

1 |

2 |

3 |

|

4 |

5 |

6 |

7 |

8 |

|

|

|

|

|

|

|

|

|

|

БНД |

|

С |

|

|

|

|

|

|

60/90 |

|

||

|

|

|

|

БНД |

|

БНД |

|

|||

|

|

|

|

60/90 |

|

90/130 |

|

|||

|

|

|

|

БНД |

|

БНД |

|

|||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

90/130 |

|

130/200 |

|

|

|

|

|

БНД |

|

БНД |

|

БНД |

|

|

|

|

|

|

40/60 |

|

130/200 |

|

200/300 |

|

|

|

|

Плотный |

|

БНД |

|

БНД |

|

БН 60/90 |

|

|

|

и |

60/90 |

|

200/300 |

|

БН 90/130 |

|

|||

|

|

высо- |

I |

II |

III |

|

||||

|

|

коплот- |

|

БНД |

|

БН |

|

БН |

|

|

|

|

ный |

|

90/130 |

|

60/90 |

|

130/200 |

|

|

|

|

|

|

|

БН |

|

БН |

|

БН |

|

|

|

|

|

90/130 |

|

90/130 |

|

200/300 |

|

|

|

|

|

|

|

|

|

БН |

|

СГ |

|

|

II, III |

|

|

|

|

|

130/200 |

|

130/200 |

|

|

|

|

|

|

|

|

БН |

|

МГ |

|

|

|

|

|

|

|

|

200/300 |

|

130/200 |

|

|

|

|

|

|

|

|

|

|

МГО |

|

|

|

|

|

|

|

|

|

|

130/200 |

|

|

|

|

|

|

|

|

|

|

СГ 70/130 |

|

|

|

|

|

|

|

|

|

|

СГ |

|

|

|

|

|

|

|

|

|

|

130/200 |

|

|

|

|

|

|

|

|

СГ |

|

МГ |

|

|

|

Из хо- |

|

|

|

|

|

70/130 |

|

|

|

|

|

|

|

|

70/130 |

|

|

||

|

|

бА |

II |

МГ |

|

|||||

|

|

лодных |

Не рекомендуется |

I |

СГ |

|

||||

|

|

смесей |

|

|

|

|

|

130/200 |

|

|

|

|

|

|

|

|

130/200 |

|

|

||

|

|

|

|

|

|

|

|

МГО |

|

|

|

|

|

|

|

Д |

|

||||

|

|

|

|

|

70/130 |

|

||||

|

|

|

|

|

МГО |

|

||||

|

|

|

|

|

130/200 |

|

||||

|

|

|

|

|

|

|

БНД |

|

|

|

|

|

|

|

|

|

|

40/60 |

|

БНД |

|

|

|

|

|

БНД |

|

БНД |

|

|

||

|

|

|

|

|

|

40/60 |

|

|||

|

|

|

|

40/60 |

|

60/90 |

|

|

||

|

|

|

|

|

|

БНД |

|

|||

|

|

|

|

БНД |

|

БНД |

|

|

||

|

|

|

|

|

И60/90 |

|

||||

|

|

|

|

60/90 |

|

90/130 |

|

|||

|

IV, V |

Плотный |

I |

II |

III |

БНД |

|

|||

|

БНД |

БН |

|

|||||||

|

|

|

|

|

|

90/130 |

|

|||

|

|

|

|

90/130 |

|

40/60 |

|

|

||

|

|

|

|

|

|

БН 40/60 |

|

|||

|

|

|

|

БН 40/60 |

|

БН |

|

|

||

|

|

|

|

|

|

БН 60/90 |

|

|||

|

|

|

|

БН 60/90 |

|

60/90 |

|

|

||

|

|

|

|

|

|

БН 90/130 |

|

|||

|

|

|

|

|

|

|

БН |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

90/130 |

|

|

|

120

Окончание табл. 45

|

1 |

2 |

3 |

|

4 |

5 |

6 |

7 |

8 |

|

|

|

|

|

|

|

|

|

СГ 70/130 |

|

|

|

|

|

|

|

|

|

СГ |

|

|

|

|

|

|

|

|

|

130/200 |

|

|

|

|

|

|

|

СГ |

|

МГ |

|

|

Из хо- |

|

|

|

|

|

70/130 |

|

|

|

|

|

|

|

70/130 |

|

||

|

IV, V |

лодных |

Не рекомендуется |

I |

II |

МГ |

|||

|

СГ |

||||||||

|

|

смесей |

|

|

|

|

|

130/200 |

|

|

|

|

|

|

|

130/200 |

|

||

С |

|

|

|

|

|

МГО |

|||

|

|

|

|

|

|

||||

|

|

|

|

|

|

70/130 |

|||

|

|

|

|

|

|

МГО |

|||

|

|

|

|

|

|

130/200 |

|||

|

|

|

|

|

|

|

|

|

|

|

Примечан |

|

|

|

|

|

|||

|

|

я: |

|

|

|

|

|

|

|

|

1. Для городск х скоростных и магистральных улиц и дорог следует приме- |

||||||||

|

нять асфальтобетоны |

з смесей видов и марок, рекомендуемых для дорог кате- |

|||||||

|

горий I II; для дорог промышленно-складских районов – рекомендуемые для |

||||||||

дорог категор III; для остальных улиц и дорог – рекомендуемые для дорог категории IV.

2. Битумы марок БН рекомендуется применять в мягких климатических условиях, характеризуемых средними температурами самого холодного месяца года выше минус – 10 °С.

3. Битум марки БН 40/60 должен соответствовать технической документации, утвержденной в установленном порядке.

Таблица 46

Область применения полимерасфальтобетонов при устройстве слоев

|

|

покрытий автомобильных дорог и городских улиц |

|

|

|

||||||

|

бА |

|

|

|

|

||||||

Дорожно- |

|

|

|

Категория автомобильной дороги |

|

||||||

|

Вид полимерас- |

|

|

I, II |

|

III |

|

||||

климатическая |

|

|

|

|

|||||||

фальтобетона |

|

Марка |

|

Марка |

Марка |

|

Марка |

|

|||

зона |

|

|

|

|

|

|

|||||

|

|

|

|

смеси |

|

битума |

смеси |

|

битума |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

Плотный и высо- |

|

|

|

ПБВ 130 |

|

|

ПБВ 130 |

|

I |

|

|

|

Д |

ПБВ 200 |

|

|||||

|

|

|

|

|

|||||||

|

|

коплотный |

|

I |

|

ПБВ 200 |

II |

|

|

||

|

|

|

|

|

|

ПБВ 300 |

|

|

ПБВ 300 |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

Плотный и высо- |

|

|

|

ПБВ 60 |

|

|

ПБВ 60 |

|

II, III |

|

|

|

I |

|

ПБВ 90 |

II |

|

ПБВ 90 |

|

|

|

|

коплотный |

|

|

|

|

|||||

|

|

|

|

|

|

ПБВ 130 |

|

|

ПБВ 130 |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

ПБВ 40 |

|

|

ПБВ 40 |

|

IV, V |

|

|

Плотный |

|

I |

|

И |

|

|||

|

|

|

|

|

|

|

ПБВ 60 |

|

|

ПБВ 60 |

|

Примечание. Для городских скоростных и магистральных улиц и дорог следует применять полимерасфальтобетоны из смесей видов и марок, рекомендуемых для дорог категорий I и II; а для дорог промышленно-складских районов – рекомендуемые для дорог категории III.

121

К материалам, применяемым для изготовления асфальтобетона, предъявляются определенные требования, оговоренные в соответст-

вующих государственных стандартах на технические условия. При |

||

поступлении материалов их показатели определяют в лаборатории по |

||

методикам, регламентируемым государственными стандартами на |

||

С |

||

методы испытаний. |

||

Требования к физико-механическим свойствам щебня приведены |

||

в ГО |

Т 8267–93 [26], а методы испытаний и обработки их результа- |

|

тов при определен показателей регламентированы ГОСТ 8269.0–97 |

||

определение |

||

[47]. |

Песок |

спытывают в соответствии с требованиями |

ГО |

Т 8735–88 [48], определяя все необходимые показатели, которые |

|||

сопоставляются с тре ованиями 8735–88 [49]. Показатели свойств |

||||

вязких |

ж дк х тумов регламентируются ГОСТ 22245–90 [50] и |

|||

ГО |

Т 11955–82 [51] соответственно. Определение показателей вы- |

|||

полняют согласно тре ованиям ГОСТ [52–60], каждый из которых |

||||

регламент рует |

|

одного из показателей. |

||

|

При поступлен |

материалов на завод в рамках входного кон- |

||

троля |

х тест руют |

при соответствии показателей требованиям |

||

стандартов на технические условия принимают в работу. Асфальто- |

||||

бетонный завод выпускает смесь, из которой отбирают пробы и |

||||

формуют образцы. Про ы и о разцы испытывают согласно требова- |

||||

ниям ГОСТ 12801–98 [46] и устанавливают соответствие показателей |

||||

требованиям ГОСТ 9128–2013 [45]. |

||||

|

В настоящее время разработаны технологии строительства ас- |

|||

|

|

бА |

||

фальтобетонных покрытий и оснований для различных условий. Тра- |

||||

диционная технология, позволяющая выполнить работы с наилучшим |

||||

качеством, применяется при температурах воздуха не ниже 5 оС вес- |

||||

ной и 10 оС осенью [7, п. 12.3.1]. При этом поверхность слоя, на кото- |

||||

рый производится укладка асфальтобетоннойДсмеси, должна быть су- |

||||

хой и чистой. Это требование должно выполняться в целях обеспече- |

||||

ния сцепления укладываемого слоя с нижним слоем. |

||||

|

Объемы работ по устройству асфальтобетонных покрытий и ос- |

|||

нований в РФ большие, |

что обуславливает актуальность работ, на- |

|||

|

|

|

|

И |

правленных на разработку мероприятий, позволяющих выполнять ра- |

||||

боты при более низких температурах. Поэтому нормативные и мето- |

||||

дические документы РФ содержат ряд требований, которые необхо- |

||||

димо соблюдать при выполнении работ по асфальтированию при низ- |

||||

ких |

положительных |

и |

отрицательных температурах воздуха. |

|

СП 78.11330–2012 [7] и пособие [36, п. 5.5] допускает выполнение ра-

122

бот с использованием горячих смесей при температурах воздуха, изменяющихся в интервале от 5 до 0 оС. При таких температурах необходимо выполнить ряд требований, позволяющих обеспечить достаточно медленную интенсивность охлаждения горячей асфальтобетонной смеси, что позволяет обеспечить требуемые температуры для ук-

Сладки смеси и уплотнения уложенного слоя. Во-первых, толщина ук-

ладываемого слоя должна быть не менее 4 см. Во-вторых, в смеси должны быть введены ПАВ, с активированными минеральными по-

рошками ли спец альными добавками. В-третьих, при устройстве низкихверхнего слоя асфальтобетонного покрытия необходимо обеспечить

температуру н жнего слоя не ниже 20 оС. Если такую температуру обеспеч ть невозможно, то выполняют строительство только нижнего слоя покрыт я, который должен быть из плотного мелкозернистого асфальтобетонабА[7].

Огран чен я накладываются СП 78.11330–2012 [7] на интервал температур воздуха, при которых допускаются работы по асфальт рован ю, а в ды и типы асфальтобетонных смесей и асфальтобетонов, пр меняемых при строительстве при пониженных температурах воздуха, могут ыть расширены за счет соблюдения требований различных специальных рекомендаций и указаний. В рекомендациях [37] изложены тре ования, позволяющие производить работы по устройству верхних слоев покрытий при пониженных температурах воздуха из крупнозернистых асфальтобетонныхДсмесей. Целью этих мероприятий является обеспечение продолжительности технологического процесса, не превышающего максимальное допустимое время, которое зависит от начальной температуры смеси на месте укладки [37, п. 4.2]. Соблюдение этих требований позволяет устраивать верхние слои покрытий не только из мелкозернистойИсмеси, регламенти-

руемой [7], но и из крупнозернистой.

Указания [8] содержат ряд требований, позволяющих расширить диапазон пониженных температур воздуха, при которых согласно требованиям [7] могут выполняться работы по асфальтированию. Соблюдение этих требований позволяет производить устройство слоев асфальтобетонных покрытий даже при отрицательных температурах воздуха, но не ниже – 10 оС.

Технологию работ по устройству асфальтобетонных покрытий при пониженных температурах следует отнести к работам в особых условиях, ограничения на которые вытекают из теплофизических рас-

123

четов. Работы в особых условиях рассматриваются в отдельной учебной, справочной и нормативной литературе.

В настоящем пособии авторы ограничатся кратким изложением технологии производства работ при температуре воздуха, только в

диапазоне от 5 оС весной и 10 оС осенью.

Спри помощи автогудронаторов.

Для обеспечения сцепления укладываемого слоя с нижним слоем необходимо выполнить очистку поверхности от пыли и грязи и подгрунтовку б тумом ли эмульсией. Очистка поверхности слоя, на которую будет выполняться укладка смеси, производится поливомоечными маш нами. Сухая очищенная поверхность подгрунтовывается

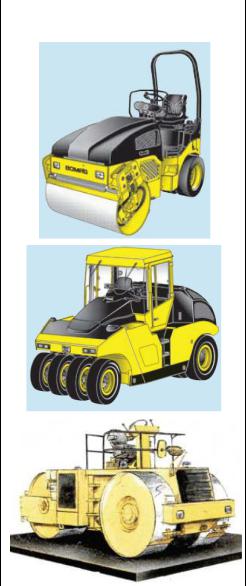

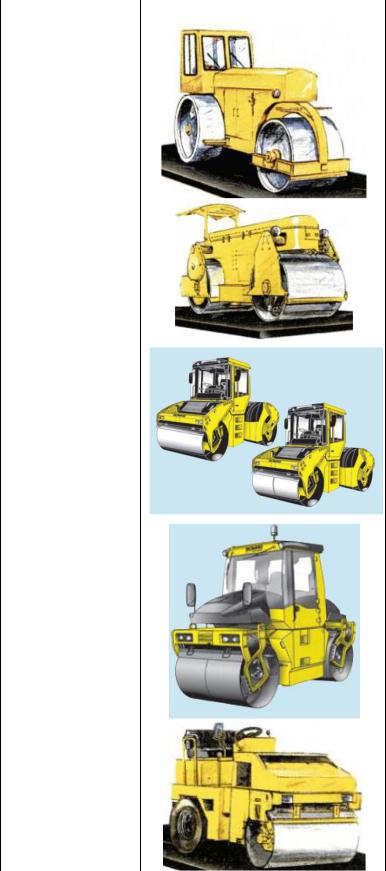

Доставку смеси выполняют автомобилями самосвалами, а ее укладку про зводят асфальтоукладчиком с последующим уплотнением катками. Асфальтоукладчик представляет собой дорожностроительную маш ну с плавающим рабочим органом, выполняю-

щую укладку, проф л |

, отделку и предварительное уплотне- |

|

рование |

|

|

ние (до определенной степени) асфальтобетонной смеси. Главным ра- |

||

бочим органом асфальтоукладчика является выглаживающая плита, |

||

которая производит формирование поперечного профиля, выравнива- |

||

ние и предварительное уплотнение уложенного слоя. Выглаживаю- |

||

щие плиты классифицируют по типу конструкции, по способам по- |

||

догрева и уплотнения. |

|

|

бА |

|

|

По типу конструкции выделяют жесткие и раздвижные выглажи- |

||

вающие плиты. Жестко выглаживающая плита является монолитной и |

||

имеет постоянную ширину, но ширину укладки можно увеличить пу- |

||

тем установки на базовую секцию навесных уширителей. |

крепле- |

|

ния навесных уширителей применяютДлявертикальные и горизонтальные специальные расчалы, которые жестко крепятИуширители с обеих сторон выглаживающей плиты. Раздвижная выглаживающая плита имеет изменяемую ширину. Изменение ширины выполняется при помощи гидравлически выдвигаемых уширителей. Поэтому у таких плит можно непосредственно с пульта управления оперативно изменять ширину укладки, увеличивая или уменьшая ее. Раздвижные выглаживающие плиты эффективно используются при укладке слоев с изменяющейся шириной.

По способу подогрева выделяют выглаживающие плиты с электрическим и газовым подогревом. Подогрев выглаживающей плиты является необходимым условием технологического процесса, он позволяет предотвратить налипание асфальтобетонной смеси на выгла-

124

живающие листы. Налипание смеси приводит к дефектам поверхности слоя в виде неравномерной структуры, например, образование полос, выпадение мелких частиц и т.п. Отметим, что П 78.13330–2012 [7, п. 12.3.13] регламентирует вырубку и после-

дующее переустройство участков с дефектами поверхности, к которым относят раковины, участки с избыточным или недостаточным содержанием битума и пр. Под прочим можно понимать любой дефект поверхности слоя, который можно фиксировать визуально. Поэтому прогрев выглаж вающей плиты важен, он позволяет избежать многих дефектов.

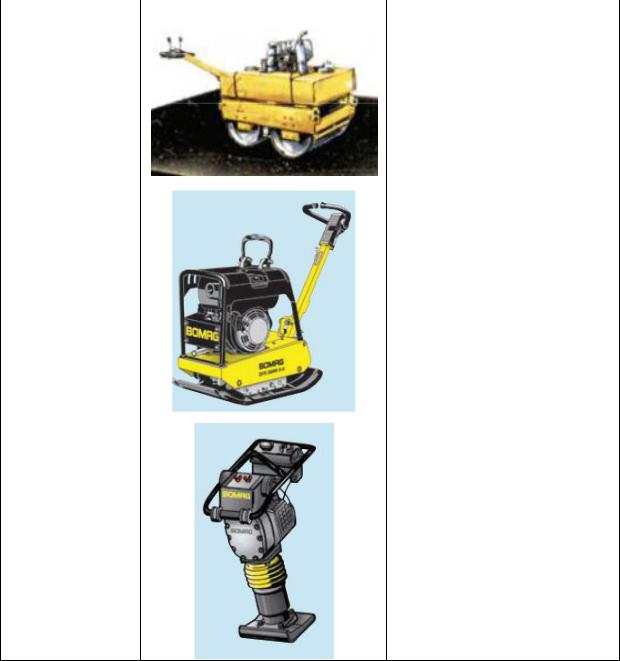

СПо способу уплотнения выделяют статическую и вибрационную выглаж вающ е пл ты, а также выглаживающие плиты с трамбующим

плитыплита уплотняет смесь за счет воздействия собственного веса. Такие целесообразны при ра оте с хорошо уплотняющимися смесями и

брусом прессующей планкой. Таким образом, по способу предвари-

тельного уплотнен я меется 4 типа выглаживающих плит. Статическая

при скорости дв жен я укладчика не более 5 м/мин. Вибрационные вы-

глаживающ пл ты уплотняют смесь за счет вибрации, которая проис-

рен в смеси. С увеличениемАтолщины укладываемого слоя влияние час-

ходит из-за вращения де алансного вала. Плавно изменяя частоту вра-

щения |

вала, изменяют вибрационное воздействие. Вибра- |

|

дебалансного |

ция способствует олее равномерному и замкнутому распределению зе- |

|

иперемещается вверх и вниз, какДправило, на величину 1,5 – 7 мм. За счет этого трамбующий брус направляет смесьИпод выглаживающую плиту, обеспечивая равномерную подачу смеси и ее предварительное уплотнение. Трамбующий брус устанавливается как на статические, так

ивибрационные выглаживающие плиты. Прессующая планка размещается после выглаживающих элементов плиты, она совершает вертикальные колебательные движения, которые позволяют достичь наиболее высокой степени уплотнения на этапе укладки смеси. меются сведения, что в некоторых случаях применение прессующей планки позволяет достичь требуемого коэффициента уплотнения и обойтись без применения катков.

125

Таким образом, применение трамбующего бруса или прессующей планки позволяет получить после укладки слой с наибольшей степенью предварительного уплотнения, что снизит энергоемкость процесса уплотнения катками. Целесообразность применения уплотняющих рабочих органов наглядно показана в рекомендациях [37, п. 4.4], в которых указано, что при распределении смеси с включенными уплотняющими рабочими органами коэффициент уплотнения достигает значен й от 0,86 до 0,96, а без включения этих органов значение ко-

эффиц ента уплотнен я варьируется в диапазоне 0,78–0,82. Авторы |

|

считают необход мым обратить внимание на требуемую величину |

|

коэфф ц ентов уплотнения рекомендуемые значения коэффициен- |

|

С |

. Согласно требованиям СП 78.13330–2012 |

тов запаса на |

|

[7,уплотнениеп. 12.5.3] коэфф ц енты уплотнения конструктивных слоев должны быть небАменее 0,99 при устройстве слоя из высокоплотного или

плотного асфальто етона типа А и Б, 0,98 – из плотного асфальтобетона т па В, Г Д, а также из пористого и высокопористого асфальтобетона, 0,96 – з холодных асфальтобетонных смесей. Требования, выдвигаемые к коэфф циентам запаса на уплотнение [7, п. 12.3.6], регламентируют, что толщина слоя из горячей асфальтобетонной смеси, уложенной асфальтоукладчиком, должна быть на 10 – 15% больше проектной толщины слоя. Таким образом, при укладке смеси укладчиком величина коэффициента запаса на уплотнение составляет

1,10 – 1,15. Для примера разделимДтребуемое значение коэффициента уплотнения 0,99 на коэффициент запаса на уплотнение 1,15, тогда получим 0,99/1,15=0,86. Сравнивая полученное значение с величинами, представленными в рекомендациях [37, п. 4.4], несложно убедиться, что они соответствуют значениям, которые характеризуют коэффициенты уплотнения после укладки смеси с включеннымиИуплотняющими рабочими органами. Поэтому требования СП 78.13330–2012 [7, п. 12.3.6] в части толщины слоя после укладки смеси справедливы при применении выглаживающей плиты с включенным трамбующим брусом или работающей прессующей планкой. Если требуемую величину коэффициента уплотнения 0,99 поделить на коэффициенты уплотнения, получаемые после укладки без применения рабочих уплотняющих органов, 078 и 0,82, то получим 0,99/0,82=1,21 и 0,99/0,78=1,27. Эти значения сопоставимы с коэффициентами запаса на уплотнение, принимаемыми при укладке смеси автогрейдером или распределением вручную, которые принимают в диапазоне 1,25–1,3 (см. СП 78.13330–2012 [7, п. 12.3.6]). Сделанное замечание крайне

126

важно потому, что ошибка в расчете толщины слоя после укладки при качественном уплотнении может привести к отклонениям толщины

конструктивного слоя, превышающим допустимые СП 78.13330–2012 [7] значения. Такое несоответствие устраняется переустройством всего дефектного участка.

Скоторыми он должен не только следить, но и управлять ими [61]. Автоматиз рованные с стемы управления (САУ) работают совместно с механ ческ ми средствами копирования базовой поверхности: лыжей или коп рной струной [61, с. 20].

Для управления выглаживающей плитой разработаны автомати-

зированные системы. Такие системы снижают нагрузку на оператора асфальтоукладч ка. выполняющего большое количество операций, за

зернистыхсмесей следует выполнять звеном средних и тяжелых кат-

огласно указан ям посо ия [36, п. 5.7] применяются асфальто-

трамбующегобрусаи ви рационной выглаживающей плиты эффекта

укладч ки, оборудованных ви рационной плитой и трамбующим

брусом уплотнен е уложенных горячих мелкозернистых и крупно-

ков. При спользован таких укладчиков уплотнение этих смесей не требует пр менен я легкого катка. Необходимость выполнения этого требования обуславливается тем, что легкие катки при применении

уплотнения не дают,Аа время на свою работу требуют. В течение этого времени температура смеси в уложенном слое уменьшается, а это

значит, что уплотнение среднимиДи тяжелыми катками потребует большего числа проходов по одному следу и будет более энергоемким. Легкие катки, работающие с асфальтоукладчиками, снабженными такими рабочими органами предварительного уплотнения, необходимы только при укладке песчаных смесей.

Укладку асфальтобетонных смесей выполняютИпо одной из трех схем. При использовании широкозахватных укладчиков укладку следует вести на всю ширину. Современные укладчики снабжены механизмами излома плиты, что позволяет укладывать двухскатный поперечный профиль слоя, причем как положительного, так и отрицательного. Укладчики снабжаются либо механическим ручным трещоточным механизмом излома плиты, либо гидравлическим приводом излома. Гидравлический привод излома позволяет автоматически изменять величину поперечного излома плиты в зависимости от пройденного расстояния. Ручной механизм излома плиты такой возможности не дает, но его оказывается достаточно в большинстве случаев, и он довольно прост в обращении.

127

Иллюстрация управления изломом плиты при помощи ручного трещоточногомеханизма приведена на рис.66.

Си

бАРис. 66. Управление поперечным изломом плиты при помощи ручного трещоточного механизма

Эта схема считается наи олее эффективной, но при ремонте, капитальном ремонте или реконструкции может применяться при перекрытии движения по участку работД. Обычно ремонтные работы выполняют с перекрытием только одной полосы движения или перекрытием нескольких полос движения, но в одном направлении. Поэтому широкозахватные укладчики наиболее эффективны при ремонте мно-

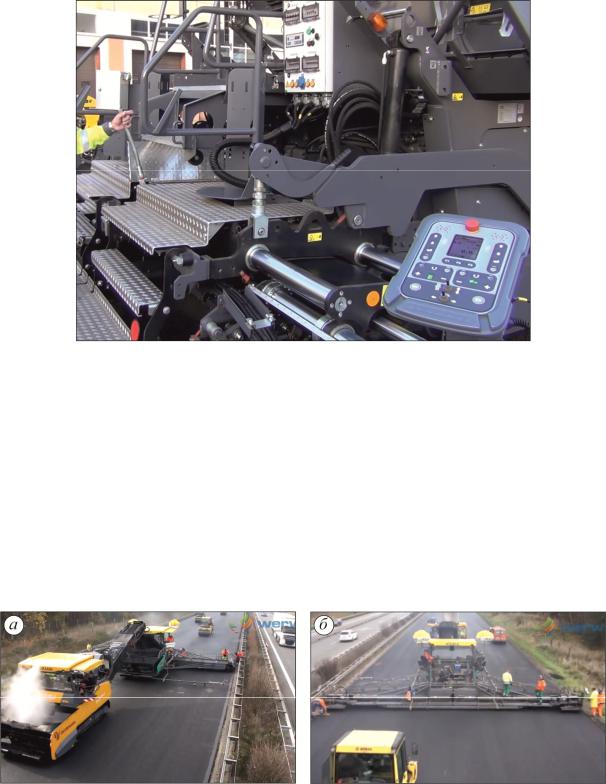

гополосных проезжих частей. Иллюстрация такой укладки приведена на рис. 67.

И

Рис. 67. Укладка асфальтобетонной смеси широкозахватным укладчиком при капитальном ремонте проезжей части дороги I технической категории: а – направление укладки на фотографа; б – направление укладки от фотографа

128

Второй по эффективности схемой укладки асфальтобетонной смеси является укладка сопряженными полосами двумя или несколькими укладчиками [36, п. 5.8].

При невысоких темпах строительства или при ремонте с перекрытием движения по одной полосе проезжей части укладку ведут сопряженными полосами одним укладчиком [36, п. 5.9]. В этом случае необходимо обеспечивать хорошее, качественное сопряжение смежных полос. Поэтому длину укладываемой полосы ограничивают в завис мости от температуры воздуха [36, табл. 12]. Такие ограниче-

пр ведены в табл. 47.

|

|

|

|

|

Таблица 47 |

СДл на укладываемой полосы асфальтобетонной смеси |

|||||

|

Температура воздуха, °С |

Длина укладываемой полосы на участках, м |

|||

|

защищенных от ветра |

не защищенных от ветра |

|||

|

|

||||

|

5 – 10 |

30 |

– 60 |

|

25 – 30 |

|

10 – 15 |

60 – 100 |

|

30 – 50 |

|

|

15 – 25 |

100 |

– 150 |

|

50 – 80 |

|

ния |

|

|

|

|

|

Выше 25 |

150 |

– 200 |

|

80 – 100 |

|

Пр мечан е. К защ |

щенным от ветра участкам |

относят застроенные и лес- |

||

|

ные участки, а также участки в глу оких выемках. |

|

|

||

|

В пособии [36, п. 5.12] выдвигаются требования к минимальной |

||||

|

бА |

|

|||

допустимой температуре горячей асфальтобетонной смеси при ее укладке. Минимальная допустимая температура смеси зависит от тол-

|

|

|

|

Д |

|

|

|||||||

щины слоя и температуры воздуха. Требования к минимальной тем- |

|||||||||||||

пературе смеси приведены в табл. 48. |

|

|

|

|

Таблица 48 |

||||||||

|

|

Минимальная допустимая температура |

|

|

|

|

|

||||||

|

горячей асфальтобетонной смеси при укладке |

|

|

|

|

||||||||

|

Скорость |

Минимальная температура смеси в асфальтоукладчике, |

|

||||||||||

Толщина |

|

|

|

|

|

|

И |

|

|||||

слоя, см |

ветра, |

|

°С, при температуре воздуха, °С |

|

|

|

|

||||||

|

м/с |

30 |

20 |

|

|

15 |

10 |

|

5 |

|

|

0 |

|

До 5 |

До 6 |

115 |

125 |

|

130 |

135 |

|

140 |

|

|

145 |

|

|

|

6–13 |

120 |

135 |

|

140 |

145 |

|

150 |

|

|

155 |

|

|

5–10 |

До 6 |

105 |

115 |

|

120 |

125 |

|

130 |

|

|

135 |

|

|

6–13 |

110 |

120 |

|

115 |

130 |

|

135 |

|

|

140 |

|

||

|

|

|

|

|

|

||||||||

Необходимость соблюдения температурного режима укладки смеси обуславливается тем, чтобы температура смеси в период ее уплотнения катками соответствовала требуемой величине, которая характеризует возможность уплотнения до требуемой величины коэффициента уплотнения. Интенсивность остывания смеси зависит от температуры воздуха, скорости ветра и толщины слоя. Чем меньше

129

толщина слоя, тем интенсивнее остывает смесь. Поэтому минимальная температура смеси при укладке тонких слоев выше, чем при укладке более толстых слоев. Чем ниже температура окружающей среды и выше скорость ветра, тем интенсивнее остывает смесь. Эти обстоятельства учитываются в табл. 48 тем, что минимальная темпера-

Стура смеси возрастает при понижении температуры воздуха и увеличении скорости ветра.

Толщ на слоя, укладываемого асфальтоукладчиком, регулирует-

ся углом атаки выглаж вающей плиты, который изменяется путем ус- глаживающейтановки рычага определенное положение. На рис. 68 приведены ил-

люстрац установки максимального и минимального угла атаки выпл ты.

РисбА. 68. Регулировка угла атаки выглаживающей плиты:

а – установка рычага в положениеД«максимальный угол атаки»; б – установка рычага в положение «минимальный угол атаки»

Когда угол атаки выглаживающей толщины минимальный, то укладываемый слой имеет минимальную толщину, и, наоборот, если угол атаки максимальный, то слой укладываетсяИмаксимальной толщины. Большинство современных укладчиков способны укладывать слои максимальной толщиной 30–35 см. Некоторые модели, например Vogele Super 3000-2, укладывает слои толщиной до 50 см на всю ширину дороги, работая с производительностью до 1600 т/ч.

Современные укладчики снабжены информационными пультами управления оператора асфальтоукладчика и дорожного мастера. Пульт оператора расположен в кабине, а пульт мастера монтируется в задней части укладчика и позволяет мастеру, не теряя визуального контроля над процессом укладки и количеством материала перед выглаживающей плитой, вносить изменения в рабочие настройки шнека, транспортера, автоматической системы управления. На рис. 69 приве-

130

дена иллюстрация пульта управления мастера, которым снабжен ук-

ладчик Atlas Copco (Dynapac).

Си бА Д

аи б – управление механическими тумблерамиИуширения плиты

иконтроля за цилиндрами толщины слоя; в, г и д – кнопочные блоки настройки параметров транспортера, винтового шнека и автоматической системы нивелирования; е – информационный дисплей

131

Геометрические характеристики слоя (ширина, толщина, поперечный уклон) являются параметрами, подлежащими строительному контролю. Если их отклонения от данных проекта или нормативных документов превышают допуски, оговоренные в СП 78.13330 [7, разд. 12 и прил. А, табл. А1], то дефектные участки переустраива-

Сются. Поэтому возможность изменения мастером параметров укладки асфальтобетонной смеси непосредственно с пульта управления способствует повышен ю качества устройства слоев из асфальтобетона.

Кроме того, возможность оперативного управления винтовым нияшнеком тоже пр вод т к повышению качества укладки. Шнек расположен перед выглаж вающей плитой и предназначен для перемещеасфальтобетонной смеси из зоны выгрузки транспортного транспортера в зону боковых щитков, которые ограничивают ширину слоя. РавномерностьбАраспределения смеси шнеком по ширине влияет на количество матер ала перед выглаживающей плитой (призма волоче- ). Равномерность распределения смеси в призме волочения сильно влияет на качество уложенной поверхности. Винтовой шнек может управляться автомат з ровано или вручную. Автоматизированное управление шнеком о еспечивается ультразвуковыми датчиками. На современных укладчиках ручное управление имеет важную особенность, оно позволяет выполнить реверсивное вращение шнека, то есть переместить материал в направлении от боковых щитков к середине. Шнек может перемещаться по высотеД(рис. 70), что обеспечивается

гидравлической регулировкой рамы шнека по высоте.

Рис. 70. Иллюстрация перемещения винтовогоИшнека по высоте: а и б – положения шнека в нижней и верхней точках траектории вертикального перемещения

Основные работы по устройству асфальтобетонного слоя включают: доставку асфальтобетонной смеси, ее перегрузку в приемный бункер асфальтоукладчика, укладку смеси и предварительное уплот-

132

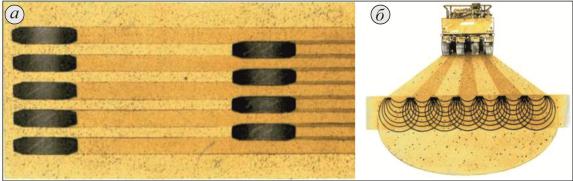

нение асфальтоукладчиком, окончательное уплотнение звеном катков. Наиболее распространенной схемой устройства конструктивного слоя дорожной одежды является технология работ, показанная на рис. 71 [62].

С |

|

катки |

|

бА |

|

Рис. 71. Трад ц онная технология устройства конструктивного слоя из горячей |

|

асфальтобетонной смеси специализированным отрядом, включающим самосва- |

|

лы, асфальтоукладч |

[62, рис. 6, С. 5] |

Укладка выполняется на подгрунтованную поверхность, которая осуществляется за 1–6 ч до начала укладки по сухой и очищенной от грязи и пыли поверхности. При усилении существующей дорожной одежды все дефекты существующего покрытия (трещины, выбоины и неровности) должны ыть заделаны и фрезерованы.

Норма расхода вяжущего, применяемого для подгрунтовки, регламентируется СП 78.13330.2012 [7, п. 12.3.2], а требуемая температура нагрева указана в [7, табл. 9]. Следуя этим требованиям, температуру нагрева органического вяжущего принимают по табл. 49, а

норму расхода – по табл. 50. |

|

И |

||

|

|

|

Таблица 49 |

|

Температура нагреваДорганического вяжущего |

|

|||

Показатель консистенции вяжущего |

|

|

Температура нагрева, оС |

|

|

40–60 |

|

140–150 |

|

Глубина проникания иглы при |

61–90 |

|

135–145 |

|

91–130 |

|

130–140 |

|

|

25 °С, 0,1 мм |

|

|

||

131–200 |

|

120–130 |

|

|

|

|

|

||

|

201–300 |

|

110–120 |

|

Условная вязкость по вискозиметру |

131–200 |

|

90–110 |

|

с отверстием 5 мм при 60 °С, с |

70–130 |

|

80–90 |

|

Из анализа данных табл. 49 следует, что чем больше вязкость битума, тем выше требуемая температура его нагрева.

133

Таблица 50

Нормы расхода органических вяжущих, применяемых для подгрунтовки поверхности перед устройством асфальтобетонного слоя

Вид органического вяжущего |

Грунтуемая поверхность |

Расход, л/ м2 |

|

Битум |

Нижний слой асфальтобетон- |

0,2–0,3 |

|

ного покрытия |

|||

|

|

||

Битумная эмульсия 60% |

Основание дорожной одежды |

0,5–0,8 |

|

Битум |

Нижний слой асфальтобетон- |

0,3–0,4 |

|

ного покрытия |

|||

|

|

||

Битумная эмульс я 60% |

Основание дорожной одежды |

0,6–0,9 |

|

асфальтоукладчиков |

|

|

|

|

||

|

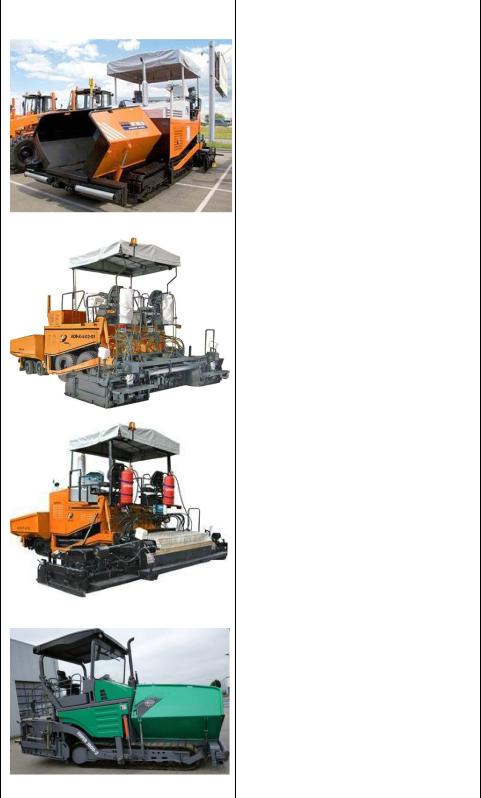

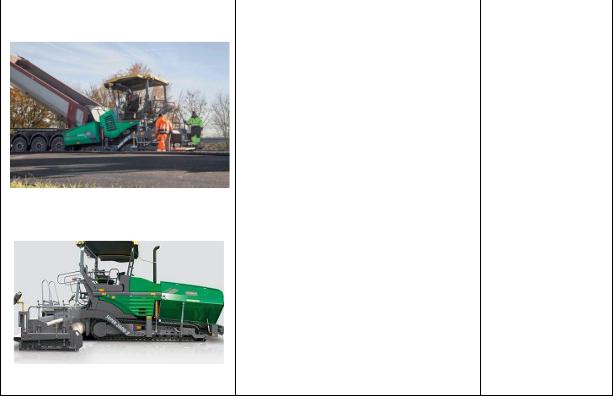

В табл. 51 пр ведены технические характеристики некоторых со- |

||||||

Свременных |

. |

|

|

Таблица 51 |

|||

|

Техн ческ |

е характеристики асфальтоукладчиков |

|||||

|

Общ й в д |

|

Техническая характеристика |

Величина |

|

||

|

1 |

|

|

2 |

3 |

|

|

|

|

|

Производитель |

|

DYNAPAC |

|

|

|

|

|

Модель |

|

|

DF145CS |

|

|

|

|

Масса, кг |

|

|

20300 |

|

|

|

|

Мощность, кВт |

172 |

|

||

|

|

|

Ходовая часть |

|

|

гусеничная |

|

|

|

|

Ширина |

|

стандартная |

2550 |

|

|

|

|

|

минимальная |

2000 |

|

|

|

|

|

укладки, мм |

|

|

||

|

|

|

|

максимальная |

13500 |

|

|

|

|

|

|

|

|

||

|

|

|

Толщина слоя при укладке, мм |

до 350 |

|

||

|

бА |

|

|

||||

|

|

Рабочая скорость м/мин |

до 23 |

||||

|

|

|

Транспортная скорость, км/ч |

5 |

|

||

|

|

|

Производитель |

|

DYNAPAC |

|

|

|

|

|

Модель |

|

|

SD115C |

|

|

|

|

Масса, кг |

|

И |

|

|

|

|

|

|

|

19200 |

|

|

|

|

|

Д |

|

|||

|

|

|

Мощность, кВт 120 |

||||

|

|

|

Ходовая часть |

|

|

гусеничная |

|

|

|

|

Ширина |

|

стандартная |

2550 |

|

|

|

|

укладки, мм |

|

минимальная |

2000 |

|

|

|

|

|

максимальная |

8200 |

|

|

|

|

|

|

|

|

||

|

|

|

Толщина слоя при укладке, мм |

До 300 |

|

||

|

|

|

Рабочая скорость м/мин |

До 25 |

|

||

|

|

|

Транспортная скорость, км/ч |

4,5 |

|

||

134

|

|

|

|

Продолжение табл. 51 |

||

|

1 |

|

2 |

|

3 |

|

|

|

Производитель |

|

DYNAPAC |

|

|

С |

Модель |

|

|

SD135C |

|

|

Масса, кг |

|

|

20000 |

|

||

Мощность, кВт |

|

140 |

|

|||

Ходовая часть |

|

Гусеничная |

|

|||

Ширина |

стандартная |

2550 |

|

|||

укладки, |

минимальная |

2000 |

|

|||

мм |

максимальная |

10000 |

|

|||

Толщина слоя при укладке, мм |

До 300 |

|

||||

Рабочая скорость м/мин |

До 25 |

|

||||

Транспортная скорость, км/ч |

4,5 |

|

||||

|

и |

Производитель |

|

DYNAPAC |

|

|

|

Модель |

|

|

DF145P |

|

|

|

Масса, кг |

|

|

18300 |

|

|

|

Мощность, кВт |

|

153 |

|

||

|

Ходовая часть |

|

Колесная |

|

||

|

|

Ширина |

стандартная |

2550 |

|

|

|

|

укладки, |

минимальная |

2000 |

|

|

|

|

мм |

максимальная |

8800 |

|

|

|

|

Толщина слоя при укладке, мм |

До 300 |

|

||

|

|

Ра очая скорость, м/мин |

До 23 |

|

||

|

|

Транспортная скорость, км/ч |

5 |

|

||

|

|

|

|

|

ОАО «Брян- |

|

|

|

До |

|

|||

|

|

Производитель |

|

ский арсенал» |

|

|

|

бА |

|

|

|||

|

|

Модель |

Асф-К-3-02 |

|||

|

|

Масса, кг |

|

|

16500 |

|

|

|

Мощность, кВт |

|

155 |

|

|

|

|

Ходовая часть |

|

Колесная |

|

|

|

|

|

|

И |

|

|

|

|

Ширина укладки, мм |

2500–4500 |

|

||

|

|

Толщина слоя при укладке, мм |

250 |

|

||

|

|

Рабочая скорость м/мин |

До 20 |

|

||

|

|

Транспортная скорость, км/ч |

16 |

|

||

|

|

Производитель |

|

ОАО «Брян- |

|

|

|

|

|

ский арсенал» |

|

||

|

|

|

|

|

|

|

|

|

Модель |

|

|

Асф-К-2-04 |

|

|

|

Масса, кг |

|

|

14500 |

|

|

|

Мощность, кВт |

|

77,2 |

|

|

|

|

Ходовая часть |

|

Колесная |

|

|

|

|

Ширина укладки, мм |

2500–4700 |

|

||

|

|

Толщина слоя при укладке, мм |

До 250 |

|

||

|

|

Рабочая скорость м/мин |

До 25 |

|

||

|

|

Транспортная скорость, км/ч |

18 |

|

||

135

|

|

Продолжение табл. 51 |

||

|

1 |

2 |

3 |

|

|

|

Производитель |

ОАО «Брян- |

|

|

|

ский арсенал» |

|

|

|

|

|

|

|

|

|

Модель |

Асф-Г-3-08 |

|

|

|

Масса, кг |

16400 |

|

|

|

Мощность, кВт |

114 |

|

|

|

Ходовая часть |

Гусеничная |

|

|

и |

Ширина укладки, мм |

2500–4500 |

|

|

Толщина слоя при укладке, мм |

До 300 |

|

|

|

Рабочая скорость м/мин |

До 14 |

|

|

С |

|

|||

Транспортная скорость, км/ч |

3,3 |

|

||

|

|

Производитель |

ПО «Ирмаш» |

|

|

|

Модель |

Асф-К-4-02-01 |

|

|

|

Масса, кг |

19800 |

|

|

бА |

96,5 |

|

|

|

|

Мощность, кВт |

|

|

|

|

Ходовая часть |

Колесная |

|

|

|

Ширина укладки, мм |

2500–4500 |

|

|

|

Толщина слоя при укладке, мм |

До 300 |

|

|

|

Ра очая скорость м/мин |

До 20 |

|

|

|

Транспортная скорость, км/ч |

16 |

|

|

|

Производитель |

ПО «Ирмаш» |

|

|

|

Модель |

Асф-Г-4-03 |

|

|

|

Масса, кг |

22000 |

|

|

|

Мощность, кВт |

154 |

|

|

|

Ходовая часть |

Гусеничная |

|

|

|

Ширина укладки, мм |

2500–9000 |

|

|

|

Толщина слоя при укладке, мм |

300 |

|

|

|

Рабочая скорость м/мин |

До 24 |

|

|

|

Транспортная скорость, км/ч |

3,1 |

|

|

|

Производитель |

Vоgele |

|

|

|

До |

|

|

|

|

Модель SUPER 1800-2 |

||

|

|

Масса, кг |

20000 |

|

|

|

Мощность, кВт |

129,6 |

|

|

|

Ходовая часть |

Гусеничная |

|

|

|

Ширина укладки, мм |

2550–9000 |

|

|

|

И |

|

|

|

|

Толщина слоя при укладке, мм До 300 |

||

|

|

Рабочая скорость м/мин |

До 24 |

|

|

|

Транспортная скорость, км/ч |

4,5 |

|

136

|

|

Окончание табл. 51 |

|

|

1 |

2 |

3 |

|

|

Производитель |

Vоgele |

|

|

Модель |

SUPER 1800-3 |

|

|

Масса, кг |

24900 |

|

|

Мощность, кВт |

116 |

|

|

Ходовая часть |

Гусеничная |

|

|

Ширина укладки, мм |

2550–10000 |

|

|

Толщина слоя при укладке, мм |

До 300 |

|

|

Рабочая скорость, м/мин |

До 24 |

|

|

Транспортная скорость, км/ч |

4,5 |

С |

Производитель |

Vоgele |

|

Модель |

SUPER 3000-2 |

||

|

и |

|

|

|

Масса, кг |

22150 |

|

|

Мощность, кВт |

300 |

|

|

Ходовая часть |

Гусеничная |

|

|

Ширина укладки, мм |

3000–16000 |

|

|

Толщина слоя при укладке, мм |

До 500 |

|

|

|

||

|

|

Ра очая скорость, м/мин |

До 24 |

|

|

Транспортная скорость, км/ч |

4,5 |

выполняетсябАукладка.

Выбор укладчика о уславливается тремя обстоятельствами, к которым относят нео ходимую ширину укладки, требования к мобильности передвижения, а при ремонте состояние основания, на которое

Гусеничные укладчики эффективны при устройстве слоев большой ширины, они могут выполнять постройку двухскатного профиля на всю ширину. Участки ремонта покрытия могут выбираться выбо-

рочно, что требует мобильностиДперемещения от одного участка укладки к другому, расположенному от первогоИна некотором расстоянии. Это требует мобильного перемещения укладчика. В таких случаях наиболее целесообразно применять колесный укладчик. При восстановительном ремонте существующее покрытие фрезеруют на определенную глубину, что позволяет частично устранить дефекты и неровности. В ряде случаев фрезерование предусматривают не на всем протяжении ремонтируемого участка, а лишь на его отдельных частях. Суммарная протяженность таких участков может составлять 10–70% от длины ремонтируемого участка. В таких случаях на участках с неотфрезерованной поверхностью могут сохраняться неровности, которые копируются колесным укладчиком, что может привести к неудовлетворительной ровности отремонтированного покрытия. В

137

таких случаях предпочтение отдают гусеничному укладчику. Следовательно, для применения колесных укладчиков необходимы два обязательных условия: небольшая ширина укладки и качественно подготовленная поверхность, по которой выполняется устройство слоя. Мобильность перемещения колесного укладчика важна при выборочном ремонте покрытия, в этом случае она является определяющим фактором. В иных условиях целесообразно применение гусеничных укладч ков.

Обсуждая вопрос выбора способа подогрева выглаживающей |

|||

плиты, отмет м, что стоимость укладчика с газовым обогревом |

|||

меньше, чем с электр ческим. Газовый обогрев работает независимо |

|||

С |

|

|

|

от |

, что повышает ресурс двигателя. Газовый обогрев в экс- |

||

плуатац |

дешевле, но тре ует второго вида топлива. Газовые балло- |

||

ны необход мо вовремя подвозить на объект и монтировать на уклад- |

|||

чике, а после про зводства ра от их демонтируют. Электрический |

|||

обогрев |

|

|

и не требует второго вида топлива. |

двигателя |

|

||

Электр |

ческ й огрев значительно безопаснее газового. Укладчики |

||

с электр ческ м подогревом комплектуют более мощным двигате- |

|||

лем, от которого |

генератор, питающий электрический обог- |

||

рев. Электрообогрев |

отает с полной мощностью только перед на- |

||

|

работает |

||

чалом работ, а при выполнении укладки мощность уменьшается. На- |

|||

гревательные элементы распределены по поверхности плиты и могут |

|||

|

|

А |

|

уплотнение смеси. Д Существуют выглаживающие плиты высокого уплотнения, кото-

включаться независимо. Нагревательными элементами снабжены трамбующий брус и прессующая планка, их нагрев предотвращает налипание смеси на уплотняющие органы. В настоящее время элек-

трический обогрев вытесняет газовый. Электрообогрев более удобен

в работе и позволяет более качественно выполнять предварительное И

рые укомплектованы вторым трамбующим брусом или одной-двумя прессующими планками. Такие плиты позволяют укладывать слой с более высоким коэффициентом уплотнения до 0,95–0,98. Безусловно,

что при уплотнении катками это преимущество позволяет уменьшить как количество катков, так и число проходов по одному следу. Поэтому анализ возможностей асфальтоукладчика в части предварительного уплотнения смеси необходим при проектировании технологии уплотнения, связанной с выбором типа катков, определением их весовых параметров и ориентировочным назначении числа проходов. Только в этом случае в проекте производства работ можно обоснован-

138

но подобрать звено катков. Проверка и уточнение параметров уплотнения принятым звеном катков осуществляется выполнением пробной укатки, которая позволяет определить требуемое число проходов по одному следу в конкретных условиях (температура уплотняемой смеси, толщина укладываемого слоя, температура воздуха, скорость ветра и т.п.).

Доставка смеси организовывается бесперебойно, что требует ряда технолог ческ х расчетов. В первую очередь оценивают расстоя-

ние, на которое может быть доставлена смесь [63]. Условием такого |

||

расчета является обеспечение требуемой температуры укладки и тем- |

||

пературы последующего уплотнения. Самосвалы, оборудованные |

||

С |

|

|

системой подогрева кузова (или) термоизоляцией кузова, обеспечи- |

||

вают менее нтенс вное остывание смеси. Интенсивность остывания |

||

смеси можно уменьш ть, |

укрыв ее в кузове тентом. Кроме того, на- |

|

личие укрывного материала препятствует образованию корки, кото- |

||

рая появляется на |

|

смеси при остывании или способству- |

поверхности |

|

|

ет существенному уменьшению толщины этой корки. В настоящее |

||

время выпускают спец альные самосвалы для перевозки горячей ас- |

||

фальтобетонной смеси. Такие машины оборудованы термостойким |

||

кузовом ковшового типа с двойными боковыми стенками и много- |

||

слойным днищем, имеют систему газового обогрева выхлопными га- |

||

зами. Для снятия потерь сверху эти машины снабжены алюминиевым |

||

бА |

||

Загрузка асфальтобетонной Дсмеси в бункер укладчика выполняется постепенно в процессе работы укладчика. При работе укладчик, двигаясь вперед, укладывает смесь и толкает самосвал, который отгружает смесь в расходный бункер по мере продвижения укладчика. Доставив асфальтобетонную смесь на объект, водитель подает само-

механическим тентом. Таким образом, специальные самосвалы снабжены комплексом мероприятий по предотвращению потерь тепла. Отсюда следует, что для доставки горячей смеси на разные расстояния можно применять различные самосвалы, снабженные разными

системами сохранения тепла. |

И |

|

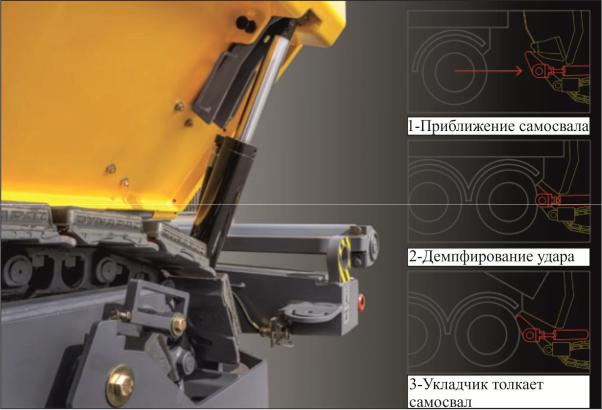

свал под разгрузку задним ходом. Выполняя этот маневр, необходимо остановить самосвал на близком расстоянии от укладчика. Укладчик, вырабатывая остатки смеси от предыдущей загрузки, приближается к самосвалу и упирается в самосвал подкатными отбойными роликами [64, разд. 5.2]. Такая схема стыковки самосвала и укладчика обусловлена тем, что при ударе самосвала, двигающегося задним ходом, об отбойные ролики на поверхности свежеуложенного слоя возникает

139

отпечаток выглаживающей плиты. Такой отпечаток является дефектом, требующим устранения. У современных укладчиков рама отбойных роликов снабжается двумя гидравлическими цилиндрами, выполняющими роль демпферов и гасящих энергию удара [65, с.2]. Такая конструкция позволяет избежать дефекта свежеуложенной по-

Сверхности при случайном ударе самосвала об отбойные ролики. Такими роликами оснащены гусеничные асфальтоукладчики серии SD, выпускаемыми компан ей DYNAPAC. Схема гашения энергии удара системой отбойных роликов с механизмом гидравлического демпфи-

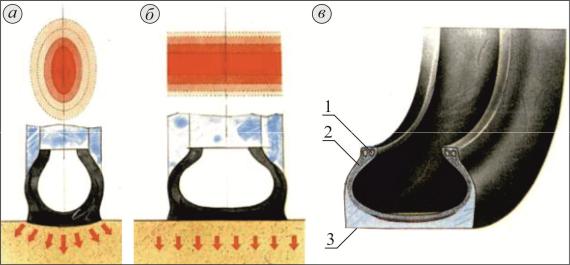

рования«Safe Impact» приведена на рис. 72 [65, с. 4]. бА Д

Рис. 72. Схема гашения энергии удара системойИ«Safe Impact»

Система «Safe Impact» позволяет регулировать вылет от роликов до колес самосвала и использовать автомобили различных типов.

Водитель медленно поднимает кузов, и смесь перемещается к заднему борту. После этого задний борт открывают. Такая последовательность помогает производить разгрузку смеси непрерывным потоком и уменьшать ее сегрегацию, которая создает дефекты в покрытии

[64, разд. 5.2].

140

Технология загрузки расходного бункера укладчика непосредственно из самосвала постепенно вытесняется пришедшей из-за рубежа новой технологией, согласно которой для перегрузки смеси применяют специальный перегружатель. Иллюстрация этого технологическо-

го процесса приведена на рис. 73. Си

Рис. 73. ПрименениебАперегружателя асфальтобетонной смеси при ее приемке из самосвала и погрузке в расходный бункер укладчика

В настоящее время вДРФ действуют рекомендации ОДМ 218.5.002–2009 [66] по применению перегружателей асфальтобетонной смеси в технологическом процессе устройства покрытий. Согласно указаниям [66, разд. 4] применениеИперегружателя асфальтобетонной смеси дает преимущества в качестве укладываемого слоя и технологичности процесса. Главным преимуществом, способствующим повышению качества, является устранение фракционной и температурной сегрегации [66]. Положительными технологическими являются непрерывная подача смеси в расходный бункер, отсутствие контакта самосвала и укладчика, увеличение скорости разгрузки и укладки, возможность применять асфальтоукладчик в местах, где из-за ограничений по высоте невозможна разгрузка самосвалов (в тоннелях, под мостами, линиями электропередач и т.д.).

Сигнал для начала перегрузки подает оператор перегружателя, а водитель самосвала подает его задним ходом до касания колесами упорных валиков перегружателя [66]. При устройстве асфальтобетон-

141

ных слоев с применением перегружателя смеси возможны различные схемы работы машин. Самосвал может разгружаться в неподвижный перегружатель, а может перемещаться вместе с ним. Первую схему разгрузки самосвала применяют, когда бункер асфальтоукладчика заполнен смесью. Вторую схему используют, когда перегружатель по-

Сдает смесь в асфальтоукладчик. В случаях применения двух перегружателей один стоит под загрузкой, а второй перегружает смесь в укладч к.

Выгруженная в отвальный бункер перегружателя смесь при помощиив браторов подается на сходящийся трехшаговый шнек, который перемеш вает смесь и перемещает ее по конвейеру в промежуточный бункер. В н жней части промежуточного бункера установлено два трехшаговых шнека, которые подают смесь на задний конвейер, устраняябАфракц онную температурную сегрегацию. Из заднего конвейера смесь непрерывно поступает в приемный бункер укладчика

[66, разд. 5].

Укладывая асфальто етонную смесь, укладчик должен перемещаться с постоянной скоростью, не превышающей 2,5 – 3,0 м/мин, но в случаях доставки смеси после длительного перерыва большим количеством самосвалов допускается на непродолжительное время увеличить скорость укладчика до 5 м/мин [36, п. 5.16]. Из приемного бункера асфальтоукладчика смеси по транспортеру подаются в зону шнеков. В процессе укладки визуальноДконтролируют равномерность распределения винтовыми шнеками смеси по ширине (рис. 74).

И

Рис. 74. Равномерность распределения смеси по ширине правым шнеком

142

Асфальтоукладчик работает непрерывно, его остановка производится в том случае, когда уровень смеси в бункере опускается до

уровня шиберных заслонок [64]. При ожидании самосвала в течение небольшого периода времени нельзя расходовать смесь настолько, что будет виден пластинчатый питатель. Такое же требование регламентирует пособие [36, п. 5.14]. Смесь вырабатывают полностью только в конце смены и при остановке работ на длительный период. В

СУкладка горяч х смесей производится с включенным трамбующим брусом, холодные смеси укладывают при выключенном трамбующем брусе [36, п. 5.17].

этом случае во збежание поломки асфальтоукладчика расходуют

всю смесь, находящуюся в бункере, шнековой камере и под плитой.

органаостановкиза 10 м до . Если в процессе работ по укладке смеси

При необход мости совершить остановку укладчика оператор должен пр нять меры для предотвращения возникновения на поверхности слоя уступа. Для этого оператор выключает привод рабочего

происход тбпереполнение шнековой камеры, то необходимо произвести регул ровку лопаток датчиков уровня.

После прохода асфальтоукладчикаАповерхность слоя осматривают на предмет наличия трещин, раковин, разрывов и т.п. дефектов. Наличие таких дефектов недопустимо, а одной из причин их возникновения может ыть неточная регулировка рабочих органов по высо-

чины их возникновения и способыДустранения представлены в технических рекомендациях ТР 103-07 [67] и приведены нами в табличной форме ниже по тексту.

те, недостаточная температурой прогрева выглаживающей плиты, неравномерное заполнение смесью шнековой камеры [36, п. 5.18]. Обнаруженные дефекты исправляют вручную до начала уплотнения

слоя катками. Перечень дефектов, возникающих при устройстве ас-

фальтобетонного слоя при укладке и уплотнении смеси, а также при- И

При укладке смеси сопряженными полосами особое внимание уделяют устройству продольных и поперечных сопряжений уклады-

ваемых полос. Длина укладываемой полосы ограничена требованиями табл. 47. Согласно ТР 103-07 [67, п. 5.2.3, табл. 4] при укладке сопряженных полос двумя укладчиками длины укладываемых участков могут быть увеличены.

В процессе устройства сопряжений необходимо соблюдать требования по температуре смеси в ранее уложенной полосе. Если температура смеси в смежной полосе ниже требуемой, то ее края разо-

143

гревают. Для разогрева применяют один из двух способов. Согласно требованиям [36, п. 5.19] края ранее уложенной полосы можно разогреть путем укладки на полосу горячей смеси шириной 10–20 см. Под воздействием температуры кромка ранее уложенной полосы разогревается. Выполнив разогрев полосы, смесь сдвигают на смежную не-

Суплотненную полосу. При этом у сопряжения полос толщина неуплотненной полосы не должна быть меньше толщины ранее уложенной, уплотненной полосы. Вторым способом разогрева кромки является пр менен е нфракрасных разогревателей асфальтобетона, вы-

разогревателя могут перемещаться пешим оператором, а могут монна укладч ке и перемещаться вместе с ним. Иллюстрация

тироватьсяполненных в в де линейки. Их применение регламентируется [36, п. 5.19] рекомендациями [67, п. 5.5.4]. Инфракрасные линейки-

такого оборудованбАя приведена на рис. 75.

а– перемещаемая пешим операторомД; б – перемещаемая асфальтоукладчиком

Спомощью линейки-разогревателя нагревИасфальтобетонного слоя толщиной 3 – 4 см до температуры 80 – 100 °С осуществляется в течение 2 – 3 мин. Линейку-разогреватель перемещают со скоростью,

устраиваемая полоса соприкасается с разогретым краем ранее уложенной полосы, который подвергается уплотнению одновременно с новой [67].

Разогретый край ранее уложенной полосы позволяет обеспечить температуру, требуемую для уплотнения. В этом случае можно выполнить качественное уплотнение продольного сопряжения. Такое

144

уплотнение исключает одну из возможных причин образования продольной технологической трещины в процессе эксплуатации покрытия. По мнению специалистов, причиной возникновения технологической трещины являются недостаточная плотность и избыточная пористость асфальтобетона в зоне швов сопряжения [68]. Д.В. Барковский [68, с. 2], цитируя исследования специалистов США [69, 70], указывает, что в зоне швов сопряжения коэффициент уплотнения асфальтобетона практ чески всегда ниже, чем в основном покрытии. Причем м н мальная плотность асфальтобетона имеет место непо-

средственно в шве |

на неограниченной кромке. В работе [68] приве- |

дены разл чные конструкции продольного стыка смежных полос и |

|

С |

|

технолог его устройства, применяемые в РФ и США для повыше- |

|

его качества |

предотвращения возникновения технологической |

трещины. К так м конструкциям и технологиям относят: обрезку |

|

ния |

|

бА |

|

кромки отрезным д ском, подогрев кромки инфракрасным разогревателем, конструкц ю формовочный клин (Мичиганский клин), уплотнение кромки краевым уплотнителем, стыковочные ленты, а также технолог уплотнен я стыка. Технологии уплотнения стыка подразделяют на три спосо а: уплотнение с перекрытием смежной полосы, уплотнение с горячей стороны с отступом от стыка и уплотнение с холодной стороны с отступом от стыка.

Нами показано, что применение линеек разогревателей и технологий уплотнения продольного сопряженияДполучило распространение в РФ, требования к этим технологическим процессом приведены в пособии [36] и ТР 103–07 [67]. Требования к технологии уплотнения сопряжения регламентированы СП 78.13330–2012 [7, п. 12.3.8]. Согласно этим требованиям вальцы катка в процессе уплотнения первой смежной полосы катка не должны приближатьсяИболее чем на 10 см к кромке сопряжения [7]. Уплотнение второй полосы начинают по продольному сопряжению [7]. После уплотнения сопряжение полос должно быть ровным и плотным. Сравнивая технологию, регламентируемую СП 78.13330–2012 [7, п. 12.3.8], с технологиями, применяемыми в США и рекомендуемыми NCAT (Национальный центр технологий асфальтобетона США) отметим, что она соответствует способу уплотнения с перекрытием смежной полосы. Согласно этой технологии первый проход катка выполняется по второй (свежеуложенной полосе), но с перекрытием сопряжения на величины 15 см.

Другой рекомендуемой технологией уплотнения продольного сопряжения является технология уплотнения с горячей стороны с от-

145

ступом от сопряжения. В этом случае первый проход делается по горячей полосе с отступом от сопряжения на 15 см. Эта технология эф-

фективна при уплотнении слоев, толщина которых превышает 10 см. |

|

В остальных случаях рекомендуется уплотнение с перекрытием по- |

|

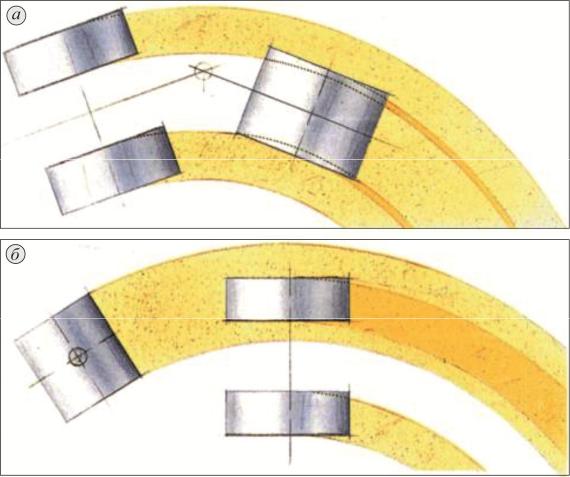

лос. Иллюстрация этих технологий приведена на рис. 76. |

|

С |

|

уплотнения |

|

бА |

|

Р с. 76. Спосо ы |

продольного стыка [68, рис 25 и 26]: |

а – с перекрыт ем смежной полосы; – с горячей стороны с отступом от края

Технология уплотнения с холодной стороны признана неэффективной, и она не рекомендуется для практического использования.

Уплотнение края полосы при помощи краевого уплотнителя также нашло применение в РФ. В этом случае каток оборудуют коническим стальным вальцом диаметромДу основания 75 мм, который крепят через систему гидрорегулировки на стойке ведущего вальца на расстоянии 15 см от него.

Способ устройства продольного сопряжения полос с обрезкой кромки отрезным диском состоит в обрезке неуплотненной кромки на величину 38–50 мм [68]. Обрезку выполняютИпри помощи диска, установленного на катке или автогрейдере. Недостатком технологии является большое количество асфальтового лома. Компенсация этого недостатка выполняется тем, что обрезанный асфальтобетонный лом вывозят на базу для последующего применения с реализаций технологий, позволяющих восстанавливать свойства материала и использовать повторно. В РФ данная технология нашла применение, причем на практике отрезным диском устраивают перпендикулярные поперечные сопряжения. В этом случае каток с отрезным диском ставят перпендикулярно оси проезжей части и срезают лишний асфальтобетон. Клиновой поперечный скат убирают в несколько проходов катка с отрезным диском. Тогда первый проход выполняют и на дальнем

146

расстоянии от будущего поперечного стыка, а каждый последующий проход – с приближением к устраиваемому поперечному стыку.

Иллюстрации уплотнителя и обрезчика кромки приведены на рис. 77.

С |

|

кромки |

|

Рис. 77. Пр спосо лен я для устройства продольного сопряжения полос |

|

покрыт я: а – уплотнитель кромки; б – обрезчик кромки |

|

В работе [68] соо щается, что битумно-каучуковые стыковочные |

|

США |

|

ленты нашли широкое применение в |

, странах Западной Европы |

и ближнегобзару ежья. Технология применения ленты проста, она раскладывается вдоль кромки, после чего выполняют стандартные операции по укладке смеси и ее уплотнению во второй смежной полосе.