- •ВВЕДЕНИЕ

- •1. ТЕХНОЛОГИЯ РАБОТ ПО ЛИКВИДАЦИИ МЕЛКИХ ПОВРЕЖДЕНИЙ: ЗАЛИВКА ТРЕЩИН И ЗАДЕЛКА ВЫБОИН

- •1.1. Традиционные способы ремонта

- •1.3. Ремонт с применением инфракрасных разогревателей асфальтобетона

- •2.3. Технология устройства поверхностной обработки методом Чип Сил

- •2.4. Технология устройства слоя износа методами Слари Сил, Микросюрфейсинг и Кейп Сил

- •2.5. Особенности применения технологии Фиб-Сил для устройства трещино-прерывающей прослойки

- •3. УСТРОЙСТВО СЛОЕВ УСИЛЕНИЯ ДОРОЖНОЙ ОДЕЖДЫ

- •3.1. Методы измерения упругого прогиба и определение модуля упругости дорожной одежды

- •3.2. Традиционные материалы и технологии для усиления дорожных одежд

- •3.4 Устройство усилений из асфальтобетона, армированного геосинтетическими материалами

- •4. ПРИМЕНЕНИЕ МЕТОДОВ ГОРЯЧЕЙ РЕГЕНЕРАЦИИ ДЛЯ ВОССТАНОВЛЕНИЯ И УСИЛЕНИЯ ДОРОЖНЫХ ОДЕЖД С АСФАЛЬТОБЕТОННЫМ ПОКРЫТИЕМ

- •5.1. Характеристика района и определение допустимых сроков производства работ

- •5.3. Комплектование отрядов и калькуляция трудовых затрат

- •Библиографический список

- •Приложение 1

- •Приложение 2

4. ПРИМЕНЕНИЕ МЕТОДОВ ГОРЯЧЕЙ РЕГЕНЕРАЦИИ ДЛЯ ВОССТАНОВЛЕНИЯ И УСИЛЕНИЯ ДОРОЖНЫХ ОДЕЖД С АСФАЛЬТОБЕТОННЫМ ПОКРЫТИЕМ

Горячая регенерация асфальтобетонных покрытий выполняется путем добавления в горячий асфальтовый гранулят необходимого количества новой горячей асфальтобетонной смеси и (или) новых порций м неральных материалов, битума и добавок. По признаку «место проведен я работ» технологии горячей регенерации подразделяются

СПо назначен ю способы горячей регенерации можно подразделить на технолог , предназначенные для восстановления верхнего асфальтобетонного слоя покрытия и усиления дорожной одежды. При приготовлен регенер рованной смеси на заводе назначение техно-

на горячую регенерац ю «на заводе» и «на месте» [9, 149–151].

ния от способовбАвосстановления изношенного покрытия является повышенный расход добавляемой к регенерируемому материалу покрытия новой асфальтобетонной смеси. Кроме того, при термоусилении поверх регенерированного слоя может быть уложен слой асфальтобе-

логии определяется толщиной слоя, который будет построен из такой

|

[145, 149]. Технологии горячей регенерации, выполняемые на |

|

смеси |

||

месте про зводства ра от, |

в основном предназначены для восстанов- |

|

ления верхнего асфальто етонного слоя покрытия. ОДМ 218.3.004- |

||

2010 |

[150, п. 5.5] отмечает, что технология термопрофилирования |

|

может быть использована и для усиления дорожной одежды, но в |

||

этом |

случае способ |

горячей регенерации следует назы- |

вать термоусилением. Отличительными особенностями термоусиле- |

||

При выполнении работ по горячейДрегенерации асфальтобетонных покрытий применяют асфальтовый гранулят, полученный фрезерованием существующих дорожных покрытий. Технология горячей регенерации асфальтобетона «на заводе» известна давно и изобретена гораздо раньше регенерации «на месте», но применяется и в настоя-

тонного покрытия. |

И |

|

щее время. Современные технологии горячей регенерации асфальтобетона «на заводе» предполагают добавку в асфальтовый гранулят минеральных материалов, битума и различных добавок, главным образом пластификаторов. Добавка пластификаторов является обязательной и обуславливается необходимостью восстановления пластичности битума, содержащегося в асфальтовом грануляте. Это обуславливается тем, что битум подвергся старению, в результате чего поте-

255

рял пластичность и приобрел повышенную хрупкость. Свежего битума, добавляемого при приготовлении регенерированной асфальтобе-

тонной смеси в асфальтовый гранулят, зачастую недостаточно для восстановления требуемой пластичности. Поэтому наряду с битумом вводят пластифицирующие добавки. Таких добавок разработано большое количество, а их применение в регенерируемой смеси привело к общему названию технологии регенерации на заводе – «термопластиф кац я» [9].

СМетод термопласт фикации считается разновидностью другого метода горячей регенерации асфальтобетона, называемым термосмешиван ем [9]. Термосмешивание является технологией горячей регенерации старого асфальтового гранулята с добавлением в него новой

смесипо мо новой смеси до авляют пластифицирующие добавки

порции горячей асфальто етонной смеси, а при необходимости щебня битума. Термопласт фикация – горячая регенерация старого асфальтового гранулята, при выполнении которой в гранулят из старой

обойтись регенерацию целесооАразно выполнять на дороге [9, разд. 17.3].

[9, разд. 17.3]. В ряде случаев для восстановления пластичности регенерируемой смеси достаточно ввести только пластифицирующую до-

бавку и ез до авления новой смеси. В этом случае горячую

Технология горячей регенерации асфальтобетонной смеси на заводе состоит из ряда технологических операций:

– измельчения асфальтовогоДлома в дробильно-сортировочной установке для получения гранулята с максимальным размером зерен, соответствующим приготавливаемой смеси (из асфальтового лома обычно готовят крупнозернистые смеси и максимальный размер зерен ограничивают 40 мм). При использовании для регенерации смеси ас-

– переработки материала существующего покрытия для получе-

ние асфальтового гранулята;

– доставки асфальтового гранулята, полученного фрезерованием покрытия, или асфальтового лома, полученного кирковкой покрытия,

на завод; |

И |

|

фальтового гранулята, полученного фрезерованием существующего покрытия, выполнения этой операции не требуется [145, разд. 26.5];

– приготовления регенерированной горячей асфальтобетонной смеси с добавлением новых компонентов в соответствии с рецептом и обязательным учетом типа асфальтосмесительной установки и способов подачи разогрева асфальтового гранулята;

256

– погрузки приготовленной смеси в автомобили-самосвалы и ее транспортирование к месту укладки;

– укладки смеси на очищенную и обработанную битумом или битумной эмульсией поверхность нижележащего слоя укладчиком;

– уплотнения (предварительное и окончательное) уложенного

Сления регенер рованной смеси [145]. При такой организации работ предотвращается слеж ваемость гранулята, что позволяет приготовить смесь с лучш м качеством перемешивания, а значит более однородную. При нео ход мости хранения гранулята его укладывают в

слоя звеном катков.

Фрезерованный асфальтовый гранулят или дробленый асфальтовый лом рекомендуется незамедлительно использовать для приготов-

сыпатьпрослойкамиз песка [145].

штабели, высоту которых ограничивают 2–3 м [145]. В случае хранения измельченного асфальтового материала в штабелях указанной высоты, его рекомендуется перемешивать экскаватором и даже пере-

барабанных По способу подачиАизмельченного старого асфальтобетонного

Пр готовлен е регенерированной асфальтобетонной смеси вы-

полняют в асфальтосмесительных установках периодического дейст-

вия или в установках непрерывного действия [145, 149].

материала технологию приготовления подразделяют на три разновидности. В первом случае подачу измельченного старого асфальтобетона производят непосредственно вДсмеситель [145]. Во втором случае асфальтовый гранулят подают к минеральному материалу, который прошел через сушильный барабан, а в третьем способе подачи измельченного асфальтобетона в составе БЗ применяют сдвоенный сушильный барабан [145]. Технологические схемы приготовления регенерированной смеси при использовании каждогоИиз описанных способов подачи гранулята приведены в энциклопедии [145, рис. 26.11].

По способу нагрева фрезерованного асфальтового гранулята или измельченного асфальтобетонного лома технологию приготовления регенерированной смеси подразделяют на четыре разновидности [149]. К первой разновидности относят технологию прямого нагрева асфальтового гранулята или измельченного лома. Второй разновидностью технологии является нагрев гранулята или измельченного лома от перегретого минерального материала. Третьей и четвертой разновидностью технологии являются косвенный нагрев асфальтового гранулята или измельченного лома и их нагрев в горячей жидкой среде.

257

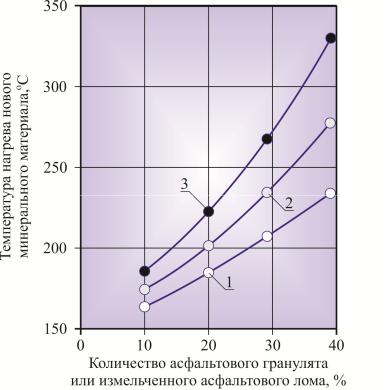

Способ нагрева асфальтового гранулята или измельченного лома от перегретого минерального материала применяют при проготовлении регенерированных смесей в установках периодического действия. Реализация такого способа нагрева дает преимущество, состоящее в отсутствии необходимости модификации смесительной установки или ее незначительном переустройстве [145]. Недостатком технологии следует считать сравнительно малое допускаемое количество перереботанного старого асфальтобетона в составе регенерированной смеси. Согласно

данным [145], при таком способе нагрева максимальное количество из- |

|||||

мельченного асфальтового материала в составе регенерированной смеси |

|||||

должно быть не более 20–30%. Гранулят или измельченный лом подают |

|||||

С |

о присоединяют к минеральному материалу, про- |

||||

в смес тель, л |

|||||

шедшемучерез суш льный ара ан [145]. |

|

|

|

|

|

При реал зац |

такой технологии температура нагрева нового |

||||

минерального матер ала (ще ня и песка) должна находиться в диапа- |

|||||

зоне 220–260 оС. |

|

|

|

|

|

либо |

|

|

|

|

|

|

|

Рекомендации |

эн- |

||

|

|

циклопедии |

[145, |

||

|

|

рис. 26.12] дают бо- |

|||

|

|

лее точную темпера- |

|||

|

|

туру |

нагрева нового |

||

бА |

|

|

мате- |

||

|

|

минерального |

|||

|

Д |

|

|||

|

|

риала, величина ко- |

|||

|

|

торой зависит от ко- |

|||

|

|

личества |

асфальто- |

||

|

|

вого |

гранулята |

или |

|

|

|

измельченного |

лома |

||

|

|

в составе смеси. Эти |

|||

|

|

рекомендации |

при- |

||

|

|

ведены на рис. 119. |

|||

|

|

Такая |

|

температура |

|

|

|

перегреваемого |

ми- |

||

|

Инерального материа- |

||||

Рис. 120. Температура нагрева минерального мате- |

ла позволяет обеспе- |

||||

риала: 1 – 3 – влажность гранулята 0, 2 и 5% соот- |

чить требуемую тем- |

||||

ветственно |

|

пературу |

регенери- |

||

|

|

||||

рованной асфальтобетонной смеси на выходе из смесителя.

В случае применения в составе АБЗ двух сушильных барабанов применяют способ прямого нагрева асфальтового гранулята. Первый

258

барабан используют для перегрева каменного материала, а второй – для разогрева асфальтового грунулята и его смешивания с новым минеральным материалом и битумом. В первом сушильном барабане температура должна быть существенно выше, чем во втором, в котором разогревается гранулят. Разогрев гранулята выполняется подводом горячих газов из первого барабана. Дополнительный нагрев измельченного старого асфальтобетона происходит в процессе перемешиван я путем теплообмена с перегретым минеральным материалом.

При использован |

данной технологии подача материалов осуществ- |

|

ляется раздельно [145]. Минеральные материалы нагревают до темпе- |

||

ратуры 150 – 200 |

оС. Максимальное количество асфальтового грану- |

|

С |

||

лята |

змельченного асфальтового лома в этом случае составляет |

|

50–60%илиот массы пр готавливаемой регенерированной асфальтогранулобетоннойбАсмеси [145].

Аналог чный пр нцип применяют в случае использования барабанных смес телей, сна женных дополнительной камерой нагрева. Минеральные матер алы подаются во внутренний барабан и нагреваются в нем до температуры 150 – 200 оС [145]. Нагрев щебня и песка производится открытым пламенем. сфальтовый гранулят или измельченный асфальтовый лом подается в область, расположенную между внешним и внутренним арабанами. В этой области осуществляется косвенный нагрев, то есть без открытого пламени, регенерируемого гранулята. Из внутреннегоДбарабана перегретые щебень и песок подаются к старому асфальтобетонному грануляту и перемешиваются с ним и битумом [145].

Для косвенного нагрева применяют барабанные смесители, снабженные теплообменными трубами, по которым подается нагретый горелкой воздух. Достоинством технологии являетсяИотсутствие контакта пламени и материала, что позволяет готовить регенерированные смеси, содержащие в составе до 100% асфальтового гранулята или измельченного асфальтового лома [145]. Таким образом, технология косвенного разогрева позволяет полностью переработать отход в новую асфальтогранулобетонную смесь. Недостатком технологии являяются нагрев более низкими температурами, увеличение времени регенерации и, как следствие, снижение производительности [145, 149].

Технологии горячей регенерации асфальтобетона на заводе позволяют вводить в приготавливаемую смесь различные добавки: серу, дробленую резину, стеклянный бой и др. В этом случае получают особые разновидности регенерированной смеси.

259

Технология устройства слоя усиления из регенерированной асфальтогранулобетонной смеси подобна технологиям устройства асфальтобетонных покрытий. В случае применения в составе регенерированной смеси серы, стеклянного боя, дробленой резины при производстве работ учитывают рекомендации, разработанные для строительства слоев ос-

Снований и покрытий из особых видов асфальтобетона.

В настоящее время, рассматривая методы горячей регенерации асфальтобетонных покрытий, проводят две классификации: англоязычную [151, с. 144] русскоязычную [150, 152]. Любой из методов

тиемгорячей регенерац может быть выполнен при помощи одной и той

же основной маш ны, совместно с которой работают вспомогательные средства механ зации.

Англоязычная классификация включает в себя 4 способа восстановлен я бАус лен я дорожной одежды с асфальтобетонным покры-

. К эт м методам относят[151, с. 144]:

– Reshape (Reform), суть которого состоит в горячей профили-

ровке поверхности, выполняемой для повышения ровности, например устранен я колейности и исправления поперечного уклона.

– Repave, суть которого состоит в горячей профилировке поверхности и восстановлении слоя износа. Способ предназначен для устранения глубоких колей, исправления поперечного уклона и некоторого усиления дорожной одежды за счет устройства асфальтобетонного

слоя износа, уложенного поверх отремонтированного существующего покрытия. Реализация этого способа горячей регенерации не предполагает смешивания материалов регенерируемого существующего по-

крытия и новой смеси, применяемой для устройства слоя износа. Уп- |

|

лотнение обоих слоев, регенерированных из материала существую- |

|

|

И |

щего покрытия и из новой асфальтобетонной смеси, выполняют од- |

|

новременно. |

Д |

– Remix, суть которого состоит в горячей профилировке, при выполнении которой осуществляется перемешивание материала существующего покрытия с новой асфальтобетонной смесью. В этом случае происходит изменение структуры старого асфальтобетона.

– Remix-Plus, суть которого состоит в перемешивании разогретого и фрезерованного асфальтобетонного покрытия с новой асфальтобетонной смесью и последующим устройством слоя износа поверх регенерированного слоя. Таким образом, способ Remix-Plus предполагает реализацию метода Remix и устройство верхнего слоя износа из новой асфальтобетонной смеси.

260

Авторский коллектив, разработавший СТО НОСТРОЙ 2.25.158– 2014, технологии горячей регенерации подразделяет на три разновидности [152, п. 7.1.1]. К первой разновидности отнесена технология горячей регенерации слоев дорожной одежды из асфальтобетона без добавления нового материала, то есть она подобна технологии Reshape (Reform). Второй разновидностью является технология горячей регенерации слоев дорожной одежды из асфальтобетона или из асфальтобетонного гранулята с добавлением нового материала, то есть эта технолог я Remix. Третьей разновидностью технологии го-

рячей регенерац |

являются технологии, предполагающие одновре- |

|

менную укладку регенерированной смеси и устройство верхнего слоя |

||

С |

|

|

из новой асфальто етонной смеси. Эти технологии включает в себя |

||

технолог |

Repave |

Remix-Plus. |

Горячая регенерац я асфальтобетонных покрытий на месте, как |

||

правило, |

совместного применения ремиксира и разогревателя |

|

асфальтобетона. На |

с. 121 122 приведены иллюстрации ремиксера |

|

и

Wirtgen RX-4500 самоходного разогревателя HM-4500.

требует

А Д

Рис. 121. Ремиксер Wirtgen RXИ-4500

261

СиР с.бА122. Самоходный разогреватель асфальтобетона HM-4500

Спец ал сты, разра отавшие ОДМ 218.3.004-2010 [150], методы горячей регенерации о ъединили в одну большую группу, называемую термопрофилирование, которая подразделяется на термоукладку и термосмешивание [150, п. 5.2]. Термоукладкой называются технологии, при выполнении которых новая смесь укладывается на поверхность регенерированной смеси, без их смешивания. Эти технологии предназначены для устройстваДтак называемого «накладного слоя». Термосмешивание объединяет технологии, при выполнении которых новая и старая смесь смешиваются. Такие технологии предназначены для устройства регенерированного слоя.

Метод термопрофилирования в трактовкеИО М 218.3.004–2010 [150, п. 5.1] практически не имеет ограничений по технологическим особенностям, он подразумевает возможность добавления порций нового битума, доз минеральных материалов помимо горячего асфальтового гранулята существующего покрытия, различных пластификаторов. Отсюда следует, что термин термопрофилирования является обобщающим для технологий горячей регенерации, выполняемой на месте.

При термопрофилировании требуется нагрев существующего покрытия, что влечет необходимость использования газа пропана, являющегося топливом для асфальтовых разогревателей. Поэтому одним из условий применения термопрофилирования является его экономическая эффективность [150, п. 6.1.1] по сравнению с традицион-

262

ным способом переукладки асфальтобетонного слоя, предполагающего фрезерование существующего покрытия и устройство нового слоя.

Для решения задачи об экономической целесообразности применения метода термопрофилирования ОДМ 218.3.004–2010 [150, п. 6.1.2] рекомендуется анализировать виды и объемы повреждений существующего покрытия. Основными поводами выполнения работ по термопрофилированию существующих асфальтобетонных покрыт й являются:

– прогресс рующее образование выбоин;

– колейность, обусловленная повышенной пластичностью одного

|

из слоев покрыт |

я при условии достаточной прочности других слоев; |

|||||||||||||

С |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

– большое кол чество произвольно расположенных трещин с ма- |

||||||||||||||

|

лым шагом, не связанных со снижением прочности. |

|

|

|

|

|

|||||||||

|

Для |

|

метода термопрофилирования разработаны рекомен- |

||||||||||||

|

дации, представленные в [150, п. 6.1.2, табл. 1], которые приведены |

||||||||||||||

|

в табл.76. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

нами |

|

|

|

|

|

|

Таблица 76 |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

Кр тер |

рациональные условия применения метода |

|

|

||||||||||

|

|

|

|

термопрофилирования |

|

|

|

|

|

||||||

|

Повреждения |

Краткое описание и |

|

Способы термопрофилирования |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

существующего |

выбора |

|

термосме- |

|

термоук- |

|

термо- |

|

||||||

|

о ъемы повреждений |

|

|

|

|

||||||||||

|

покрытия |

|

шивание |

|

ладка |

|

усиление |

|

|||||||

|

|

|

|

|

|

|

|

|

|

||||||

|

1 |

|

|

|

2 |

|

|

|

3 |

|

4 |

|

|

5 |

|

|

|

|

Поверхностное |

|

разру- |

|

|

|

|

|

|

|

|

||

|

|

|

шение покрытия за счет |

|

|

|

|

|

|

|

|

||||

|

|

|

|

А |

|

|

|

|

|

|

|||||

|

|

|

потери отдельных зерен |

|

|

|

|

|

|

|

|||||

|

Выкрашивание |

минерального |

материа- |

а |

|

а |

|

|

Нет |

|

|||||

|

ла (общая площадь по- |

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

вреждения |

не |

|

менее |

|

|

|

|

|

|

|

||

|

|

|

50% от площади |

ре- |

|

|

|

|

|

|

|

||||

|

|

|

монтных работ |

|

Д |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

Частые выбоины глуби- |

|

|

|

|

|

|

|

|||||

|

Выбоины |

ной до 5 см и имеющие- |

а |

а |

|

|

Нет |

|

|||||||

|

ся на покрытии места их |

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

заделки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

На |

полосе |

наката при |

И |

|

||||||||

|

|

|

стабильности |

свойств |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

||||||

|

Колеи |

нижележащих |

|

слоев |

Да |

Да |

|

|

Нет |

|

|||||

|

|

|

(средняя глубина |

колеи |

|

|

|

|

|

|

|

||||

|

|

|

до 50 мм) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Трещины с шагом менее |

|

|

|

|

|

|

|

|||||

|

Трещины |

15 м и шириной раскры- |

Да |

Да |

|

|

Нет |

|

|||||||

|

|

|

тия более 5 мм |

|

|

|

|

|

|

|

|

|

|

||

263

Окончание табл. 76

|

1 |

|

|

2 |

|

3 |

|

4 |

5 |

|

Повреждения, |

|

|

|

|

|

|

|

|

|

образовавшиеся в |

Требуется усиление до- |

|

|

|

|

|||

|

результате уста- |

рожной одежды (объе- |

|

|

|

|

|||

|

лости АБ-слоев |

|

мы |

работ определяют |

Нет |

|

Нет |

Да |

|

|

(при отсутствии |

после выполнения рас- |

|

||||||

|

|

|

|

|

|||||

|

условий для вы- |

чета |

прочности |

дорож- |

|

|

|

|

|

|

полнен я холод- |

ной одежды) |

|

|

|

|

|

||

|

ной регенерац |

) |

|

|

|

|

|

|

|

|

В качестве на более рациональной технологии усиления дорож- |

||||||||

Сной одежды ОДМ 218.3.004–2010 [150, п. 6.1.4] отдают предпочтение |

|||||||||

|

способу холодной регенерации. Однако в этих рекомендациях огова- |

||||||||

|

, что |

ногда реализация этого метода проблематична, напри- |

|||||||

|

мер, из-за трудностей, связанных с организацией движения общест- |

||||||||

|

венного транспорта на ремонтируемом участке. В этом случае целе- |

||||||||

|

ривается |

|

|

который по эконо- |

|||||

|

сообразно спользован е спосо а термоусиления, |

||||||||

|

мичности зан мает второе место после метода холодной регенера- |

||||||||

|

ции». Таким |

|

|

, метод холодной регенерации нужно рассматри- |

|||||

образом вать в качестве основногоАспосо а усиления дорожной одежды, но ес-

ли из-за специфики производства работ этот способ труднореализуем,

то нужно рассматривать метод термоусиления.

При назначении метода термопрофилирования рекомендуется произвести оценку обобщенного показателя неровности Sр, который определяют вычислением радикала второй степени из суммы квадратов показателей неровности в продольном и поперечном направлениях. Расчет ведут по формуле [150, п. 6.2.2]:

S |

р |

S2 |

S2 |

|

(23) |

|

в |

п , |

|

||

|

|

Д |

|

||

где Sв и Sп – показатели неровности покрытия в продольном и поперечном на- |

|||||

правлениях соответственно, численно равные |

средним квадратичным от- |

||||

клонениям амплитуд неровностей |

десятиметровой длины в первом случае и |

||||

просветом под рейкой –во втором. |

|

|

И |

||

|

|

|

|

||

Рекомендации ОДМ 218.3.004–2010 [150] не регламентируют зависимостей для определения среднеквадратичных отклонений амплитуд неровностей. Тем не менее этот показатель важен для рационального назначения технологии термопрофилирования. Отметим, что вид формулы для определения среднеквадратического отклонения обуславливается законом распределения случайной величины, которому

264

подчиняются эмпирические распределения, построенные по выборкам экспериментальных данных.

Если к выборочным данным применим закон нормального распределения, то среднеквадратические отклонения определяются по формулам, достаточно широко известным. Грубую оценку применимости закона нормального распределения к выборочным данным можно произвести по критериям Л. Закса [153], показателей асимметрии и эксцесса [154], коэффициента вариации [155, 156].

В случае непр менимости закона нормального к эмпирическому |

|

распределен ю необходимо задействовать более точные критерии |

|

подбора закона распределения случайной величины. Подробно на |

|

С |

|

этих вопросах останавл ваться не будем, но отметим, что подробный |

|

алгоритм решен |

этой задачи есть в работах [157, 158]. |

Обобщенный показатель ровности важен для правильного плани- |

|

рования технолог . Если Sр>12 мм, то объема смеси, получаемой из |

|

существующего |

, удет недостаточно для профилирования. |

покрытия |

|

В этом случае нео ходимо до авлять новую смесь [150, п. 6.2.2] и |

|

решать вопрос о потре ности в новой асфальтобетонной смеси. |

|

Решение вопроса о целесоо разности предварительного фрезеро- |

|

вания выполняют на основе анализа причин высокого значения пока- |

|

бА |

|

зателя Sр. Если эта причина заключается в серповидности профиля существующего покрытия, то рекомендуется предусмотреть фрезеровку выпуклой поверхности [150, п. 6.2.3].

В соответствии с рекомендациямиД[150, п. 6.3.1] при обобщенном показателе ровности, вычисленном по формуле (23) и превышающем величину 12 мм, для выравнивания может быть применен способ термосмешивания. В этом случае добавляемая новая асфальтобетонная смесь компенсирует нехватку для выравнивания горячего асфальто-

Если поперечные уклоны существующего покрытия требуют исправления, то ремонт ведут комбинированным способом, его суть заключается в сочетании выравнивающего фрезерования с устройством

выравнивающего слоя [150, п. 6.2.4]. |

И |

|

бетонного гранулята, получаемого из существующего покрытия. При выполнении работ по выравниванию поверхности способом термосмешивания имеется возможность корректировки состава регенерированной смеси. Избыток битума в смеси, получаемой фрезерованием существующего покрытия, компенсируется добавкой новой, так называемой тощей асфальтобетонной смеси с пониженным содержанием битума [150, п. 6.3.2]. И наоборот, компенсация недостатка битума

265

в грануляте из существующего покрытия выполняется добавлением жирной асфальтобетонной смеси с повышенным содержанием битума [150, п. 6.3.2]. Если в асфальтовом грануляте, полученном фрезерованием существующего покрытия, не хватает щебня, то добавляют но-

вую асфальтобетонную смесь с повышенным содержанием щебня. Рекомендуя такие мероприятия корректировки состава регенериро-

Сный показатель неровности не превышает 12 мм. Если этот показатель больше 12 мм, то соотношение новой и старой смесей в регенерированном слое будет колебаться из-за неровностей.

ванной смеси, ОДМ 218.3.004-2010 [150] обращает внимание на то, что эти меропр ят я возможны только в том случае, если обобщен-

Во всех остальных случаях применяют способ термоукладки [150, п. 6.3.3]. Способ термоукладки позволяет использовать смесь из существующего покрытия, как для устройства выравнивающего или

нижнего слоя, так |

верхнего слоя покрытия. Нейтрализация негатив- |

|

ных последств й |

итума выполняется добавлением неболь- |

|

старения |

|

|

шой порц нового |

тума или пластификатора. Пластификатор яв- |

|

ляется орган ческ м веществом, служащим для улучшения уплот- |

||

няемости старой смеси и понижения хрупкости асфальтобетона в го- |

||

товом покрытии [150, . 6.3.3]. |

термоукладки позволяет ком- |

|

Способ |

|

|

пенсировать нехватку в смеси минерального материала. Для этого не- |

||

достающую фракцию при помощи щебня распределяют по сущест- |

||

вующему покрытию до выполнения работ по термоукладке [150, п. |

||

6.3.3]. |

А |

|

|

||

Для устранения различных неровностей покрытия, в том числе |

||

колеи, применяют метод Reshape (Reform), состоящий в выполнении |

||

следующих операций [151]: |

И |

– работы по подготовке существующегоДпокрытия;

– разогрева существующего асфальтобетонного покрытия одним или несколькими разогревателями;

– фрезерования, перемешивания и разравнивания смеси ремиксером;

– уплотнения слоя звеном катков.

При необходимости устройства дополнительного верхнего слоя износа применяют метод Repave, который реализуется последовательным выполнением технологических операций [151]:

–работы по подготовке существующего покрытия;

–разогрева существующего асфальтобетонного покрытия;

–фрезерования, перемешивания и разравнивания смеси;

266

–доставки новой асфальтобетонной смеси;

–приема и укладки новой асфальтобетонной смеси ремиксером с предварительным уплотнением виброплитой и трамбующим брусом;

–окончательного уплотнения обоих слоев звеном катков.

Метод Remix позволяет перерабатывать материал покрытия и устраивать из него регенерированный слой [159, 160]. При выполне-

Свательными элементами, установленными на термосмесителе;

нии работ методом Remix выполняют следующие технологические:

– работы по подготовке существующего покрытия;

– предвар тельный разогрев существующего покрытия;

миксера;

– основной разогрев поверхности покрытия, выполняемый нагре-

– разрыхлен е нагретого ремонтируемого покрытия;

– ввод в разрыхлённый материал необходимых порций битума

бА основных узлах. Д

или пласт ф катора (операция выполняется при необходимости);

– повторный разогрев смеси нагревательными элементами ре-

– смеш ван е смеси с порцией новой асфальтобетонной смеси смесителем пр нуд тельного действия;

– распределение, профилирование и предварительное уплотнение регенерированной смеси;

– окончательное уплотнение слоя звеном катков.

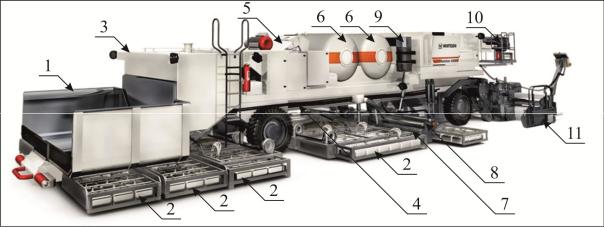

На рис. 123 и 124 представлен общий вид ремиксера RW-4500 и приведены иллюстрации, дающие более полное представление об его

И

Рис. 123. Основные узлы ремиксера RW-4500 [160, 161]:

1 – приемный бункер; 2 – нагревательные элементы; 3 – бак вяжущего; 4 – ленточный контейнер; 5 – дозирующий бункер; 6 – газовый баллон; 7 – валы

рыхлителей; 8 – двухвальный смеситель принудительного действия; 9 – силовая установка; 10 – площадка машиниста; 11 – рабочий орган

267

Си бА Д

Рис. 124. Иллюстрации основных узлов ремиксераИRW-4500 [161]:

а – приемный бункер; б – нагревательный элемент; в – газовые баллоны; г – валы рыхлителей; д –смеситель принудительного действия;

е – силовая установка; ж – площадка машиниста; з – рабочий орган, включающий: распределительный шнек, вибрационную плиту и трамбующий брус

Технология «ремикс плюс» позволяет устраивать регенерированный слой и укладывать по его поверхности слой износа из новой ас-

268

фальтобетонной смеси. Технология «ремикс плюс» включает в себя выполнение следующих операций:

– работы по подготовке существующего покрытия;

– распределение по поверхности существующего покрытия в

пределах зоны рыхления необходимого количества фракций щебня, требуемых для корректировки зернового состава регенерируемой смеси (операции выполняется в случае необходимости);

С– основной разогрев поверхности покрытия на требуемую глубину, выполняемый первыми нагревательными элементами, установленными на термосмес теле;

– предвар тельный разогрев поверхности существующего по-

крытия одн м ли несколькими разогревателями;

– разрыхлен е нагретого ремонтируемого покрытия рыхлителя-

необход шнека для ее распределенияАпрофилирования и предварительного уп-

ми, установленными на термосмесителе;

– ввод в разрыхлённый материал новой асфальтобетонной смеси

необход мых порц й |

или пластификатора (операция выпол- |

|

итума |

|

|

няется при |

мости); |

|

– смеш ван |

смеси до однородной консистенции; |

|

– подача смеси в зону |

действия первого распределительного |

|

лотнения рабочими органами термосмесителя;

– доставка новой асфальто етонной смеси и ее подача в приемный бункер термосмесителя;

– перемещение смеси по ленточному транспортеру в зону действия второго распределительного шнека;

– распределение новой смеси по поверхности слоя из регенери-

рованной предварительно уплотненной смеси; |

|

|

И |

– профилировка и предварительное уплотнение новой асфальто- |

|

бетонной смеси; |

Д |

– окончательное уплотнение слоев из регенерированной смеси и новой асфальтобетонной смеси звеном катков.

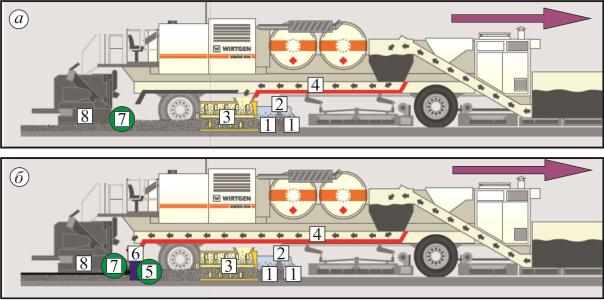

Технологии «ремикс» и «ремикс плюс» реализуются одним и тем же термосмесителем, например ремиксером Wirtgen WR 4500 [161]. Но при выполнении ремонтных работ методом «ремикс плюс» у ремиксера Wirtgen WR 4500 задействовано большее количество рабочих узлов по сравнению с работой этого термосмесителя по технологии «ремикс». Наглядные иллюстрации задействования рабочих узлов ремиксера Wirtgen WR 4500 при выполнении работ по методам «ремикс» и «ремикс плюс» приведены в публикации [160, с. 14–15].

269

Эти иллюстрации приведены на рис. 125.

С |

|

укладки |

|

б |

|

Р с. 125. Вар анты |

слоев ремиксером RW-4500 [160, 161]: |

а – метод «ремикс»; – метод «ремикс плюс»; |

|

1 – валы рыхл телей, твердосплавные резцы которых разрыхляют поверх- |

|

А |

|

ность нагретого асфальто етонного существующего покрытия на требуемую глубину; 2 – распыляющее устройство, выполняющее впрыскивание требуемой порции битума; двухвальцовый смеситель принудительного действия, снабженный подогревом и высокопрочной внутренней облицовкой, смешивающий разрыхленный материал с новой смесью и (или) битумом; 4 – ленточный скребковый конвейер, транспортирующий новуюДасфальтобетонную смесь в зону работы смесителя или укладочного рабочего органа; 5 – первый распределительный шнек, распределяющий регенерированную смесь; 6 – разравнивающий брус, предназначенный для укладки регенерированной смеси с поверхностью подготовленной для укладки вышележащего слоя износа; 7 – второй распределительный шнек, распределяющий новую асфальтобетонную смесь; 8 – рабочий орган

(укладочный брус) с трамбовочным вибрирующимИустройством.

Работы по подготовке существующего покрытия к восстановительному ремонту методом горячей реценерации состоят из комплекса внеплощадочных и внутриплощадочных работ.

Наиболее важными из внеплощадочных являются работы по подбору состава регенерированной смеси, при котором необходимо определить оптимальное соотношение между асфальтовым гранулятом, получаемым рыхлением разогретого существующего покрытия и новой асфальтобетонной смесью [152, п. 6.4]. Также необходимо определить целесообразность добавки скелетных материалов и битума, и если необходимость в добавках есть, то нужно установить дозировки

270

[152, п. 6.4]. По результатам подбора состава (составов) смеси лаборатория готовит рецепт, утверждаемый заказчиком и ответственным сотрудником службы строительного контроля.

Непосредственно перед выполнением работ нужно произвести рекогносцировочный осмотр поверхности покрытия, предназначен- Сной для выполнения работ по горячей регенерации. При осмотре от-

Подготов тельные работы на строительной площадке начинают с дв жен я, устанавливая все необходимые ограждения, знаки т.п. в строгом соответствии с проектом [152, п. 6.1]. Участки

мечают факт наличия поверхностной обработки, карт ремонта выбоин литой асфальтобетонной смесью, участков с серповидным поперечным проф лем, конструкций, препятствующих термопрофилирова- организацнию (смотровые дождеприемные колодцы и т.п.).

ремонт руемойбАповерхности, нуждающиеся в исправлении профиля,

фрезеруют. К так м участкам относятся места с недопустимым поперечным уклоном проезжей части и места с серповидным профилем [150, п. 3.3, п. 6.2.3 п. 6.2.4]. Поверхностная обработка, имеющаяся на существующем покрытии, является нежелательной потому, что при нагреве существующего покрытия может произойти возгорание битума. Поэтому слой поверхностной обработки рекомендуется фрезеровать [152, п. 6.3]. Участки ремонта выбоин литой асфальтобетонной смесью тоже являются нежелательными, и их рекомендуется фрезеровать.

Применение для горячей регенерацииДасфальтового гранулята требует его предварительной укладки в слой и уплотнения легким катком [152, п. 6.6].

Подготовленную поверхность очищают от продуктов износа, оставшихся после фрезерования, а также пыли и грязи. Рекомендуемое число проходов поливомоечных машин составляет 2 прохода по од-

ному следу [152, п. 6.2]. |

И |

|

Основные работы по термопрофилированию производят комплектом машин, формируя из них поезд, или, как еще говорят, ставя в цепочку [150, п. 12.3.1]. Ремиксер готовят к выходу в рабочий режим. Для этого выполняют указания, оговоренные в рекомендациях [150, п. 12.3.2 – п. 12.3.9]. Первыми выполняют работы асфальтовые разогреватели, они делают предварительный разогрев поверхности, подготавливая ее к основному нагреванию и последующим работам по горячей регенерации. Асфальтовый разогреватель может быть один, а может быть несколько одинаковых или аналогичных машин.

271

В данном случае критерием, определяющим необходимое количество таких машин, является температура, до которой нужно нагреть существующее покрытие.

На рис. 126 представлены общий вид цепочки машин с идущими впереди асфальтовыми разогревателями, и иллюстрации работы на-

Сгревательных элементов.

и бА Д

а– общий вид цепочки машин; б – работа асфальтовогоИнагревателя;

ви г – иллюстрации работы нагревательных элементов при движении на и отРис

5–10 см от поверхности существующего асфальтобетонного покрытия, но если поперечник покрытия позволяет, то панели устанавливают на расстояние 5 см, оно считается оптимальным [150, п. 12.6.7]. Между разогревателями асфальтобетона и ремиксиром оставляют небольшую свободную зону, необходимую для безопасного и беспрепятственного маневрирования самосвала, подвозящего новую асфаль-

272

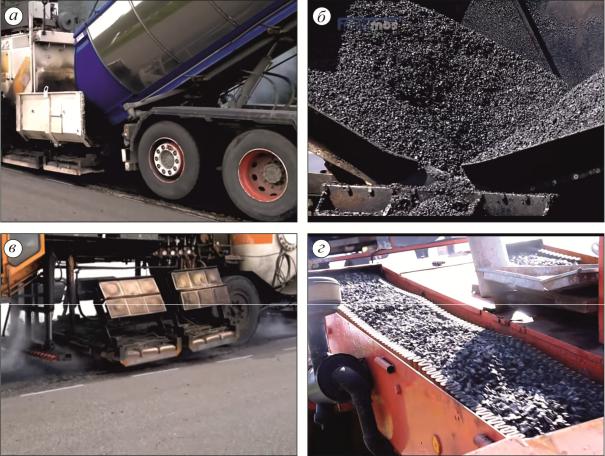

тобетонную смесь. Это расстояние принимают в пределах 20 – 30 м [150, п. 12.4.3], но при скорости ветра более 5 м/с расстояние между ремиксером и разогревателями сокращают. Самосвал порционно подает асфальтобетонную смесь в бункер ремиксера. При выполнении этой операции выполняются правила, аналогичные требованиям,

Спредъявляемым к работе самосвала и укладчика асфальтобетонной смеси. Такие требования рассмотрены выше (см. п. 3.2). Асфальтобетонная смесь поступает в приемный бункер при движении термосмесителя, нагревательные элементы которого выполняют основной нагревЭтиасфальтобетонного покрытия. Новая асфальтобетонная смесь из приемного бункера подается на ленточный транспортер и перемещается в рабочую зону смесителя.

технолог ческ е операции приведены на рис. 127.

бА Д И

Рис. 127. Иллюстрация подачи новой асфальтобетонной смеси и основного разогрева существующего покрытия:

а – подача новой асфальтобетонной смеси автомобилем-самосвалом; б – прием новой смеси в приемный бункер ремиксера; в – основной разогрев поверхности покрытия; г – перемещение новой смеси по ленточному транспортеру в зону работы смесителя

273

Асфальтобетонное покрытие, разогретое до требуемой температуры, не превышающей 180 оС, затем разрыхляется. При необходимости введения битума, вяжущее распыляется согласно схеме, представленной на рис. 125. После этого в рабочей зоне смесителя проис-

ходит перемешивание разрыхленного материала, с введенным в него битумом и новой асфальтобетонной смесью, которая подается по лен-

Стонной смеси, подаваемой в смеситель, должна находиться в интервале температур 140 - 160°C [150, п. 12.6.3]. Температура щебеночномастичной асфальтобетонной смеси должна находиться в пределах 140 - 175 °C [150, п. 12.6.3]. Температура регенерированной смеси,

точному транспортеру. При выполнении этой операции так же соблюдается температурный режим. Температура новой асфальтобе-

щихскорость дв жен я цепочки машин, выполняющих горячую регенерац ю. я к температурному режиму и скорости движения комплекта о уславливаются [150, п. 12.7.1]:

находящейся в вал ке перед первым распределительным шнеком не должна быть н же 120 °C [150, п. 12.6.2]. Обеспечение требуемой

Требован покрытие, позволяющейАвыполнить качественное измельчение старой

температуры является одним из основных факторов, обуславливаю-

– температурой, до которой необходимо нагреть существующее

асфальтобетонной смеси;

– глубиной рыхления, от величины которой зависит глубина нагрева существующего покрытия доДтребуемой температуры;

– скорости ленточного транспортера, выполняющего подачу требуемого количества новой асфальтобетонной смеси.

Увеличение расхода новой асфальтобетонной смеси требует повышения скорости транспортера и увеличение количества автомоби- лей-самосвалов, выполняющих доставку смесиИ. В этом случае общее время подъезда самосвалов к рабочему бункеру возрастает, а скорость цепочки машин по горячей регенерации, наоборот, уменьшается.

Среднюю глубину рыхления определяют в зависимости от максимально допустимой глубины рыхления hmax и обобщенного показа-

теля неровности, вычисляемого по формуле |

(23). Расчет средней глу- |

бины рыхления выполняют по формуле [150, п. 8.2.2]: |

|

hр hmax 1,7 Sр . |

(24) |

В зависимости (24) единицы измерения hmax и Sр принимают одинаковыми. Например, постоянный множитель 1,7 является коэффици-

274

ентом нормированного отклонения, соответствующего односторонней доверительной вероятности 95% при числе наблюдений (опытов) 30. Вычисленную величину hр используют при разработке проектносметной документации и уточняют в процессе ремонта.

Максимально допустимую глубину фрезерования можно принять Сhmax=6 см. Такая глубина соответствует глубине рыхления, заявленной в технических характеристиках многих ресайклеров. Значение максимально допуст мой глубины рыхления 6 см обусловлено тем, что при большей глуб не существенно возрастает сопротивление движению,

измельченчто пр вод т к необходимости время от времени поднимать валы рыхлителей. Это сн жает производительность и ухудшает качество

я смеси.

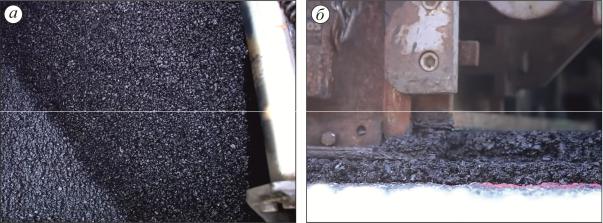

На р с. 128 пр ведены иллюстрации рабочих моментов рыхления нагретого покрытбАя, смешивание гранулята с новой смесью и укладке регенер рованной смеси в слой.

Д И

Рис. 128. Рыхление покрытия, приготовление и укладка регенерированной смеси:

а– общий валов рыхлителя; б – рыхление покрытия; в – общий вид смесителя;

г– уложенный и предварительно уплотненный слой из регенерированной смеси

275

При работе ремиксера по технологии «ремикс плюс» устройство нижнего слоя из регенерированной смеси выполняют так же, как и при технологии «ремикс». Новая смесь поступает ко второму распределительному шнеку, а затем по мере продвижения термосмесителя оказывается в зоне действия рабочего органа. Смесь профилируется и

Спредварительно уплотняется.

После прохода термосмесителя однослойное (в случае применения метода «рем кс») ли двухслойное покрытие (в случае применения метода «рем кс плюс») уплотняется звеном катков, которые ра- крытияботают последн ми в технологической цепочке.

На с. 129 пр ведены иллюстрации укладки двухслойного попо технолог «ремикс плюс».

бАРис. 129 – Рабочие моментыДукладки слоя износа по технологии «ремикс плюс»:

а – валик перед вторым распределительным шнеком; б – рабочий момент укладки слоя износа из новой смеси на слой из регенерированной смеси

ной смеси, добавляемой в разрыхленную смесь, исходят из величины обобщенного показателя неровности, глубины рыхления и толщины регенерированного слоя. Вначале в зависимости от обобщенного показателя неровности Sр, вычисляют расход асфальтобетонной смеси Д (кг/м2), требуемый для устройства слоя толщиной 1 см.

При определении требуемого количестваИновой асфальтобетон-

Расчет выполняют по формуле [150, п. 8.2.2]:

Д 23 1,7 Sр 1,2 39,1 Sр 1,2 , |

(25) |

где Д – минимальное количество новой смеси, необходимое для устройства слоя толщиной 1 см, кг/м2; 23 – минимальное допустимое количество новой смеси, в слое толщиной 1 см, кг/м2; Sр – обобщенный показатель неровности, см.

276

Если в результате вычислений по формуле (24) получилось, что Д< 23 кг/м2, то принимают, Д= 25 кг/м2.

Далее вычисляют общий расход смеси Доб требуемой для устройства регенерированного слоя заданной толщины hсл. Этот расчет

можно выполнить по формуле: |

|

|

||

С |

Доб |

Д hсл -hр , |

(26) |

|

|

|

|||

где hсл |

hр– соответственно толщина регенерируемого слоя и средняя глубина |

|||

если |

|

|

||

рыхлен я, см. |

|

|

|

|

Напр мер, |

hсл=5 см, а |

hр=3 см, и в результате вычислений |

||

по формуле (1.25) выяснилось, что нужно принять Д = 25 кг/м2, то Доб |

||||

состав |

себя |

|

||

т Доб=50 кг/м2 |

|

|

||

Про зводственный контроль качества ремонтных работ методами |

||||

горячей регенерац |

включает в |

три вида: входной, операционный |

||

и приемочный. Контролиремые параметры, режим и объем контроля |

||||

представлен в рекомендациях ОДМ 218.3.004–2010 в виде отдельных |

||||

|

|

А |

|

|

указаний [150, п. 13.1 – 13.7] и регламентации [150, табл. 2]. |

|

|||

Требования по технике езопасности и охране труда приведены в |

||||

этих же рекомендациях ОДМ 218.3.004–2010 в виде отдельных указа- |

||||

ний [150, п. 14.1 – 14.12]. |

Д |

|

||

|

|

|

|

|

|

|

|

И |

|

277

5.МЕТОДИКА ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИИ

ИОРГАНИЗАЦИИ РАБОТ

Технология и организация работ проектируется, а результаты такого проектирования оформляются в виде исполнительной документации. К ней относят проект организации работ, проект производства работ или более простую технологическую документацию, представляющую собой решен я определенной части задач, изложенных в

Снеобход мо:

проектах.

жениеклимат ческ х данных о значениях климатических характеристик для места про зводства ра от. На основе этих данных выполняется построен е граф ков: «роза ветров», «дорожно-климатический» и «гражданск е сумерки». Данные этих графиков используют для опреде-

При проект рован и технологии и организации строительства

1.Определ ть возможные сроки проведения работ, относящихся

к разл чным группам, установить наиболее рациональное располоскладов матер алов. Для решения этих задач выполняется сбор

штабелей песканаиболее, ще ня и т.п., и вычисления дат начала и окончания

ления мест рационального расположения складов, например

распутиц, которые применяютАдля определения возможных сроков производства ра от.

2.Дают характеристику ремонтируемой дороги и проверяют соответствие ее технических характеристик требованиям нормативных документов. Анализируя данные проекта или проектно-сметной документации, устанавливают геометрические параметры конструкций, подлежащих ремонту, и определяют объемы работ и потребность в материалах, которые сопоставляются с данными исполнительной документации проектной конторы, выполнявшей изыскание и проектирование. В случае несоответствия объемов работ и потребности в материалах, вычисленных подрядчиком с данными проектно-сметной документации ставят вопрос о согласовании новой скорректированной сметы. Вычисленные объемы работ и возможные сроки строительства используют для расчета минимальных параметров отряда. К таким параметрам относят минимальный темп и минимальную скорость потока (потоков).

3.Производят комплектование отряда, определяя его состав, и

калькулируют трудовые затраты. Для этого принимают ведущую машину и вычисляют ее производительность. Сопоставляя минималь-ДИ

278

ный темп с производительностью машины, вычисляют необходимое количество таких машин в отряде. Определившись с ведущей машиной, составляют так называемые «качественную» и «количественную» технологические схемы. Суть качественной технологической схемы состоит в расположении всех рабочих операций в строгой по-

Сследовательности, позволяющей построить заданную конструкцию с наилучшим качеством. Количественная схема составляется на основе качественной схемы, в ней для каждой технологической операции вычисляется объем работ. То есть количественная схема представляет чивсобой уточненную ведомость объемов работ. При известном количестве ведущ х маш н рассчитывают фактический темп потока и ориентировочную дл ну захватки. Окончательную длину захватки принимают кратной 5 ли 10 м. Например, пусть рассчитанная ориентировочная длбАна захватки составила 178,13 м, тогда окончательную длину захватки нео ходимо принять либо 175 м, либо 180 м. Назна-

дл ну захватки, выполняют расчет сменных объемов. Все вычисления выполняются аналогично расчетом количественной технологической схемы, отл чаясь тем, что вместо общей длины участка производства работ используется длина захватки, например 180 м. Для каждой технологической операции подбирается дорожная машина или средство малой механизации, предназначенные для выполнения этой работы. Производится расчет потребного количества рабочих смен для выполнения каждой операцииД, на основе которого назначается количество машин, которое требуется для выполнения сменного объема работ по этой операции в течение одной смены. алее выполняют детальную проработку каждой технологической операции, определяя по нормативным документам или рассчитывая по формулам необхо-

4.Разрабатывают технологическую схемуИ, главным элементом которой является часовой график производства работ. После этого выполняется построение линейно-календарного производства работ, на котором все работы увязываются во времени и пространстве.

5.Разрабатываются разделы контроля качества работ и обеспечения безопасности труда и экологической безопасности.

279