- •ВВЕДЕНИЕ

- •1. ТЕХНОЛОГИЯ РАБОТ ПО ЛИКВИДАЦИИ МЕЛКИХ ПОВРЕЖДЕНИЙ: ЗАЛИВКА ТРЕЩИН И ЗАДЕЛКА ВЫБОИН

- •1.1. Традиционные способы ремонта

- •1.3. Ремонт с применением инфракрасных разогревателей асфальтобетона

- •2.3. Технология устройства поверхностной обработки методом Чип Сил

- •2.4. Технология устройства слоя износа методами Слари Сил, Микросюрфейсинг и Кейп Сил

- •2.5. Особенности применения технологии Фиб-Сил для устройства трещино-прерывающей прослойки

- •3. УСТРОЙСТВО СЛОЕВ УСИЛЕНИЯ ДОРОЖНОЙ ОДЕЖДЫ

- •3.1. Методы измерения упругого прогиба и определение модуля упругости дорожной одежды

- •3.2. Традиционные материалы и технологии для усиления дорожных одежд

- •3.4 Устройство усилений из асфальтобетона, армированного геосинтетическими материалами

- •4. ПРИМЕНЕНИЕ МЕТОДОВ ГОРЯЧЕЙ РЕГЕНЕРАЦИИ ДЛЯ ВОССТАНОВЛЕНИЯ И УСИЛЕНИЯ ДОРОЖНЫХ ОДЕЖД С АСФАЛЬТОБЕТОННЫМ ПОКРЫТИЕМ

- •5.1. Характеристика района и определение допустимых сроков производства работ

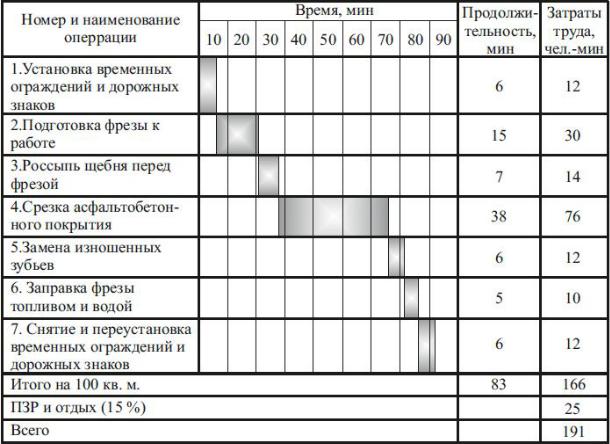

- •5.3. Комплектование отрядов и калькуляция трудовых затрат

- •Библиографический список

- •Приложение 1

- •Приложение 2

3.4 Устройство усилений из асфальтобетона, армированного геосинтетическими материалами

Геосинтетические материалы применяют в дорожных конструкциях при строительстве, реконструкции и ремонте автомобильных Сдорог [96, 97]. В качестве армирующей прослойки геосинтетику применяют для армирования оснований дорожных одежд из зернистых

материалов [98, 99] асфальтобетонных слоев [100].

Арм рован е зерн стого основания георешетками или геосеткамиПрипр вод т к ус лению дорожной одежды и препятствует взаимопрон кновен ю материалов контактирующих слоев. Усиление обуславл вается совместной ра отой армирующей прослойки и материала зерн стого основания. Частицы зернистого материала бло-

–предотвращениебАпоявления усталостных трещин и колейности;

–пререраспределение горизонтальных растягивающих напряжений, в том числе температурных, которые воспринимаются армирую-

щей решеткой (сеткой) и не приводят к разрушению асфальтобетона. Применению геосинтетическихДматериалов для армирования ас-

фальтобетонных покрытий посвящено большое количество научных статей и докладов, например [101, 102, 103], Значительный вклад в развитие этого направления внесли специалисты кафедры Проектиро-

вания дорог ФГБОУ ВО СибАДИ. В результате работы научного коллектива выполнен анализ отечественных и зарубежныхИнормативных документов [104, 105]. На основе анализа разработаны методы испытаний армированного асфальтобетона на изгиб [106] и технологическую повреждаемость [107], модифицированы нормативные методы расчета асфальтобетонных покрытий, учитывающие наличие в слое армирующего материала [108, 109], и разработана методика оценки экономической эффективности [110, 111]. Большая проделанная работа позволила разработать методический документ [100], устанавливающий требования к материалам, в том числе армирующим решеткам, и регламентирующим правила проектирования и строительства. Требования этого документа [100] авторы примут за основу данного раздела.

179

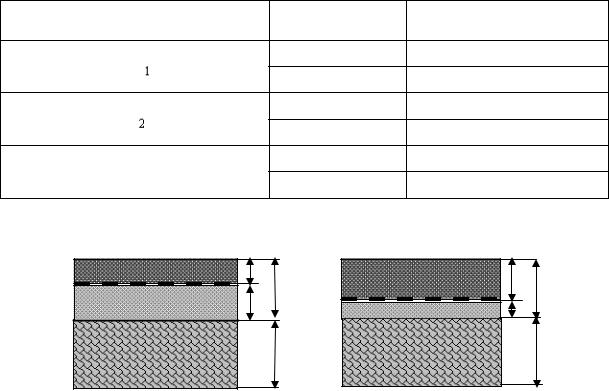

В соответствии с требованиями этого документа к геосинтетическим материалам предъявляются требования, указанные в табл. 62 [100, табл. 1].

С |

|

|

Таблица 62 |

|||

|

|

Требования к показателям свойств геосинтетических материалов |

||||

|

|

и документы, регламентирующие методику контроля [100, табл. 1] |

||||

|

|

Показатель свойств |

Значение |

Методика |

|

|

|

|

показателя |

контроля |

|

||

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

1. Механические свойства |

|

|

|

|

сительной |

|

DIN EN ISO 10319, |

|

||

|

Прочность при растяжен и в продольном |

|

|

|||

|

(поперечном) направлен RLR (RTR), кН/м, не |

50 |

ОДМ 218.5.006- |

|

||

|

менее |

|

|

2010 |

|

|

|

Усил в образце в направлении длины (ши- |

|

DIN EN ISO 10319, |

|

||

|

|

бА |

|

|

||

|

рины) матер ала RLR(ε) RTR(ε), отнесённое к |

25 |

ОДМ 218.5.006- |

|

||

|

ширине образца, кН/м, возникающее при отно- |

|

||||

|

|

2010 |

|

|||

|

|

деформац ε = 2%, не менее |

|

|

||

|

|

|

|

|

||

|

Длительная прочность, % от кратковремен- |

70 |

ОДМ 218.5.006- |

|

||

|

ной прочности RLR (RTR), не менее |

2010 |

|

|||

|

|

|

||||

|

Относительная прочность узловых соедине- |

|

DIN EN ISO 10321, |

|

||

|

ний геосетки RJR, % от прочности рё ер, не ме- |

5 |

ОДМ 218.5.006- |

|

||

|

нее |

|

|

|

2010 |

|

|

|

2. Стойкость к агрессивным воздействиям |

|

|||

|

Уменьшение прочности RLR (RTR) после на- |

10 |

О М 218.5-001- |

|

||

|

грева до 160 оC (теплостойкость), %, не более |

2009 |

|

|||

|

Потеря прочности (повреждаемость) мате- |

|

О М 218.5-001- |

|

||

|

риала в процессе укладки асфальтобетона, % от |

40 |

|

|||

|

2009 |

|

||||

|

исходной прочности RLR (RTR), не более |

|

|

|||

|

|

|

|

|||

|

Уменьшение исходной прочности RLR (RTR) в |

|

О М 218.5.006- |

|

||

|

25 |

2010, |

|

|||

|

|

|

|

|

||

|

агрессивных средах, %, не более |

|

И |

|

||

|

|

|

|

|

EN 14030 |

|

|

Д |

|

||||

|

Уменьшение исходной прочности RLR (RTR) |

|||||

|

после 25 циклов замораживания – оттаивания, |

10 |

О М 218.5-001- |

|

||

|

%, не более |

|

|

2009 |

|

|

|

|

|

3. Геометрические параметры |

|

|

|

|

Размер ячеек геосетки, мм, не менее: |

|

|

|

||

|

|

для мелкозернистого асфальтобетона |

25 х 25 |

ГОСТ 29104.7 |

|

|

|

|

для крупнозернистого асфальтобетона |

35 х 35 |

|

|

|

|

Ширина рулона, м |

|

От 1,5 до 4 |

ГОСТ 3811 и |

|

|

|

|

|

|

От 20 до |

||

|

Длина материала в рулоне, м |

ГОСТ 6943.17 |

|

|||

|

100 |

|

||||

|

|

|

|

|

|

|

180

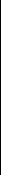

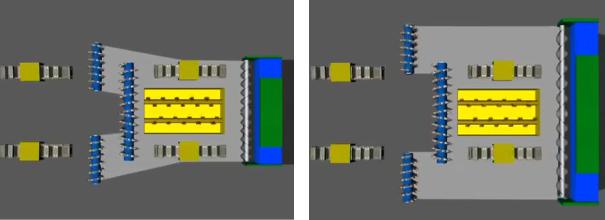

Документ [100] регламентирует правила выбора местоположения |

||||||

геосинтетического материала, армирующего асфальтобетонный слой. |

||||||

огласно этим правилам при необходимости воспринимать темпера- |

||||||

турные напряжения армируется верхняя часть слоя, а если требуется |

||||||

повышать сопротивление растягивающим напряжениям при изгибе от |

||||||

транспортной нагрузки, то следует армировать нижнюю часть. Эти |

||||||

конструктивные решения обозначены аббревиатурой ТМП (темпера- |

||||||

тура) и НГР (нагрузка). |

|

|

|

|

|

|

Для выбора конструктивного решения по армированию асфаль- |

||||||

тобетонного слоя даны таблицы и схема [100, табл. 1, рис. 3]. Эти |

||||||

данные пр ведены в табл. 63 и на рис. 81. |

|

|

||||

С |

|

|

|

|

Таблица 63 |

|

|

|

|

|

|

|

|

Выбор |

|

армирующей прослойки по глубине |

||||

Дорожно-кл мат ческая зона |

|

|

h /h0 |

Тип конструктивного |

||

|

подзона |

|

|

|

решения |

|

|

|

|

|

|

||

|

I, II |

|

|

< 1 |

|

ТМП |

|

|

|

|

|

|

|

местоположения |

|

≥ 1 |

|

НГР |

||

|

|

|

|

|

||

|

II |

|

|

< 0,9 |

|

ТМП |

|

|

|

≥ 0,9 |

|

НГР |

|

|

|

|

|

|

||

|

III |

|

|

< 0,8 |

|

ТМП |

|

|

|

≥ 0,8 |

|

НГР |

|

|

|

|

|

|

||

а) |

|

|

|

б) |

|

|

1 |

бА |

|

||||

|

h1 |

h∑ |

1 |

|

h1 h∑ |

|

2 |

|

h2 |

|

|||

3 |

|

|

2 |

|

h2 |

|

|

|

|

3 |

|

||

|

|

|

|

|

|

|

4 |

|

|

h0 |

4 |

|

h0 |

|

|

|

Д |

|||

Рис. 81. Типы принципиальных конструктивных решений: а – решение типа |

||||||

ТМП; б – решение типа НГМ; 1 –верхний слой покрытия толщиной h1; 2 – арми- |

||||||

рующая прослойка; 3 – нижний слой покрытия толщиной h2 |

из новой или реге- |

|||||

|

|

|

|

|

И |

|

нерированной смеси; 4 – существующее покрытие или несущее основание |

||||||

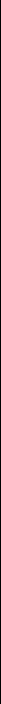

При применении для армирования асфальтобетонных слоев плоской георешеткой (геокомпозит) документ [100] регламентирует три различные схемы армирования: сплошную, участковую и комбинированную. При сплошном армировании полосы геосинтетического ма-

181

териала укладываются равномерно с необходимым перекрытием по- |

||||||

лос по всей длине участка производства работ. При участковом арми- |

||||||

ровании полосы материала укладываются либо над трещинами, либо |

||||||

над швами. Этот способ применим при ремонте существующих ас- |

||||||

фальтобетонных покрытий и при устройстве асфальтобетонного по- |

||||||

крытия на сборном или монолитном бетонном или железобетонном |

||||||

основании. Комбинированный способ состоит в применении сплош- |

||||||

ного арм рован я с дополнительной укладкой полос армирующего |

||||||

материала над трещ нами или швами. Схемы армирования приведе- |

||||||

ны на р с. 82 [100, р с. 2]. |

|

|

|

|

|

|

С |

2 |

|

|

2 |

|

1 |

|

|

|

|

|||

3 |

|

|

|

|

|

|

и |

|

|

|

|

2 |

|

|

в |

|

б |

|

|

|

а |

|

|

|

|

||

Рис. 82. Схемы укладки геосетки (геокомпозита): |

|

|

||||

а – сплошная; б – участковая; в – ком инированная; 1 – «старое» покрытие со |

||||||

швами; (трещинами); 2 – полосы геосетки; 3 – полотно геосетки |

|

|||||

Способ сплошного армирования рекомендуется применять в I и II |

||||||

дорожно-климатических зонах при капитальном ремонте усовершен- |

||||||

бА |

|

|

|

|||

ствованных покрытий [100]. Кроме того, для капитального ремонта и |

||||||

ремонта железобетонных и цементобетонных покрытий дорог в I ДКЗ |

||||||

рекомендован комбинированный способ армирования [100]. Комби- |

||||||

нированный способ применяют при ремонте асфальтобетонных по- |

||||||

|

|

|

Д |

|

||

крытий в случаях наличия поперечных и косых трещин, расположен- |

||||||

ных на расстоянии менее 10 м друг от друга [100]. Участковый способ |

||||||

армирования рекомендован для усиления усовершенствованных по- |

||||||

крытий с поперечными трещинами, расположенных на расстоянии |

||||||

более 10 м друг от друга [100]. Этот способ пригоден для усиления |

||||||

|

|

|

И |

|||

асфальтобетонных покрытий с центральной (осевой) и боковыми |

||||||

продольными трещинами [100]. Область применения участкового |

||||||

способа армирования ограничивается районами с мягким климатом. В |

||||||

I и II ДКЗ этот способ применять не рекомендуется потому, что после |

||||||

суровой зимы трещины на покрытии появляются рядом с полосами из |

||||||

армирующего материала [100]. |

|

|

|

|

|

|

182

Работы по устройству асфальтобетонных покрытий и оснований, армированных геосинтетическими материалами выполняются в соот-

ветствии с СП 78.13330.2012 [7] и ОДМ 218.5-001-2009 [100]. Соглас-

но указаниям документа [100] перед началом основных работ по устройству армированных асфальтобетонных слоев выполняют весь комплекс внеплощадочных и внутриплощадочных подготовительных работ. остав внеплощадочных работ зависит от конкретных условий, но наиболее важными являются работы [100]:

С– подбору состава асфальтобетонной смеси;

– по своевременному входному контролю всех поступающих ма-

териалов;

– отладке реж мов ра оты машин и механизмов, в том числе асфальтобетонного завода;

– устройству подъездных дорог;

– определен ю тре уемого для подвоза смеси и рулонов геосин-

|

кол чества самосвалов и грузовых автомобилей; |

тетики |

|

– определен ю тре уемого количества машин и механизмов не- |

|

обход мых для устройства армированного асфальтобетонного слоя. |

|

Основными видами внутриплощадочных работ являются [100]: |

|

– обеспечение проезда транзитного транспорта; |

|

– подготовка и настройка дозирующих устройств автогудронатора; |

|

– определение, а при нео ходимости корректировка, нормы рас- |

|

хода вяжущего, необходимой для качественного крепления геосинте- |

|

тики; |

бА |

|

|

– проверка работы машины для распределения геосинтетики; |

|

– подбор дюбелей, применяемых для крепления геосинтетическо- |

|

го материала, и проверка работы специального степлера; |

|

– пробная укладка и уплотнение асфальтобетонной смеси, в про- |

|

цессе которых подбирается составДзвена катков и проверяется отсут- |

|

ствие сдвигов геосинтетического армирующего материала от воздей- |

|

ствия гусениц укладчика и колес самосвалов.И В процессе основных работ выполняют:

– подготовкуоснования,накоторомустраиваетсяармированныйслой;

– розлив вяжущего;

– расстилание геосинтетических полотен с необходимым перекрытием, а также их приклеиванием к вяжущему материалу и креплением дюбелями к основанию;

– повторный розлив вяжущего материала;

– устройство слоя на геосинтетическом материале.

183

Работы по устройству армированного асфальтобетонного покрытия или основания выполняют на одной сменной захватке, длину которой вычисляют в зависимости от производительности и количества ведущих машин в отряде [100]. В качестве ведущей машины рекомендуется принимать асфальтоукладчик или асфальтобетонный за-

Свод, но допускается в качестве ведущих машин принимать катки или самосвалы [100].

Работы нач нают с подготовки основания, которое очищают от пыли грязи, а при ремонте существующего асфальтобетонного по- торамикрытия в нем заделывают дефекты. Выполнив очистку, необходимо незамедл тельно про звести розлив вяжущего. Определяющими факвыбора в да вяжущего являются погодные условия, вид геосинтет ческого матер ала, применяемого для армирования, и свойст-

ва нижележащегонеобходимостьюслоя. При устройстве армирующей прослойки между двумя свежеуложенными асфальтобетонными слоями подгрунтов-

ку выполняют в лю ом случае, даже если перерыв между устройством слоев составляет 1–2 смены [100]. Такое требование обуславли-

–необходимостьюАнадежного крепления армирующего материала

книжнему слою для предотвращения его сдвига и образования волн при движении самосвалов и воздействииБНДгусениц укладчика.

В целях обеспечения надежного приклеивания геосетки к поверхности асфальтобетонного слоя рекомендуется применять вязкие битумы марок БНД 40/60, БНД 60/90 или 90/130, а при более низких тем-

пературах рекомендуется использовать менее вязкий битум [100]. Температура битума при его распределении должнаИбыть не менее 120–150 о С [100]. Если вязкость применяемого битума велика о чем свидетель-вается:можность его применения следует проверять [100]. В случае использо-

вания разжиженного битума геосинтетику укладывают до испарения разжижителя, а асфальтобетонную смесь – после его испарения. Для подгрунтовки применяют быстрораспадающиеся битумные или полимербитумные эмульсии (классов ЭБК-1, ЭБПК-1, ЭБК-2 и др.). Их применяют при пониженной температуре воздуха, необходимости укладки

184

армирующего материала на влажное основание, а также при использовании геокомпозитов с геотекстильным материалом, не обработанным вяжущим. Преимущество применения битумных эмульсий состоит в их более равномерном распределении и возможности исправления дефектов укладки геосетки до распада эмульсии. Недостатком использования эмульсии является необходимость ожидания ее распада, что задерживает производство работ [100].

Расходу вяжущего необходимо уделить особое внимание. Недос-

таток вяжущего в отдельных местах приводит к ослаблению сцепле- |

|

ния с основан ем, а это приведет к образованию сдвигов геосетки в |

|

процессе последующей укладки асфальтобетонной смеси. Избыток |

|

С |

к прилипанию геосетки к шинам самосва- |

вяжущего может пр |

|

лов, что может пр |

к повреждению геосинтетического материа- |

ла. Рекомендуемая норма расхода битума составляет 0,9–1,2 л/м2, а |

|

вести |

|

бА |

|

эмульс – 1,1–1,5 л/м2. Согласно указаниям [100] повышенные расходы б тума пр н маются:

– при укладке арм рующего материала на существующее покрытие со знач тельным количеством мелких дефектов, не устранённых на предыдущем этапе ра от (мелкие трещины и т.п.);

–значительной шероховатости существующего покрытия;

–использовании геосетки или геокомпозита, не обработанных вяжущим в процессе их изготовления.

В местах торможения транспортаДи на участках с крутыми уклонами, где возможно возникновение значительных сдвигающих усилий от воздействия транспортных средств норму розлива битума и эмульсии рекомендуется снижать, но не менее чем до 0,7 л/м2 [100].

СТО-ГК «Трансстрой»-008-2007 рекомендует выполнять подгрунтовку асфальтобетонного слоя битумной эмульсиейИ, которую разливают в два приема[112].Согласнотребованиям[112,п.5.5]первыйрозливвыполняют при расходе битумной эмульсии 0,6 л/м2. Если покрытие обладает повышенной шероховатостью,то нормурозливанужно увеличить до 0,7 л/м2. О недостаточном количестве эмульсии, применяемой при подгрунтовке перед креплением геосетки, свидетельствует отсутствие характерного блеска обработанной поверхности. После первого и повторного розлива битумной эмульсии предусматривают технологический перерыв, продолжительность которого регламентирована [112, табл. 5.9] и приведена нами в табл. 64. В этой таблице содержатся все технологические операции, регламентируемые СТО-ГК «Трансстрой»-008-2007 [112] при армировании асфальтобетонныхслоевиданапродолжительностьперерывов.

185

Таблица 64

Технологические операции и продолжительность технологических перерывов по СТО-ГК «Трансстрой»-008-2007 [112, табл. 5.9]

|

Технологическая операция |

Разрыв во времени, ч |

|

|

не менее |

не более |

|

|

|

||

|

Подготовка поверхности основания |

– |

– |

С |

1 |

12 |

|

|

Заливка трещин герметизирующим материалом |

||

|

Первичный розлив битумной эмульсии |

– |

2 |

|

Укладка сетки, ее натяжен е и крепление |

2 |

6 |

|

Вторичный розл в б тумной эмульсии |

– |

2 |

|

Розлив |

1,5 |

8 |

|

Укладка вышележащего асфальтобетонного слоя |

||

Розл в вяжущего при подгрунтовке поверхности выполняют автогудронатором, предварительно отрегулировав и очистив его сопла.

за один ли два пр ема [100]. Ширина розлива вяжущего должна

быть на 10–15 см ольше ширины укладываемой полосы геосетки.

Количество розл вов назначают в зависимости от размеров ячейки

геосетки. Розл в вяжущего за один прием делают в том случае, если |

|

|

А |

площадь занятая ре рами сетки, составляет менее 25–30%, а открытая |

|

площадь, |

ячейками сетки, – более 70–75% [100]. В других |

прообразуемаязводят до после укладки геосинтетического материала

случаях выполняют розлив в два приема. При первом розливе на покрытие подают 70% от о щей нормы розлива битума (эмульсии), а

при втором – 30% [100]. ПослеДукладки геосетки розлив вяжущего

повторяют при тех же правилах, соблюдая норму расхода и количество розливов [100].

Доставленные на место производства работ рулоны геосинтетического материала в упаковке складируют на обочине [100]. В случае необходимости обеспечения ширины укладкиИрулоны можно разрезать [100]. Для этого рекомендуется применять нарезчик швов (раздельщик трещин) или другим средством малой механизации.

Сразу после нанесения битумной или эмульсионной подгрунтовки начинают укладывать армирующую прослойку. Укладку выполняют в продольном направлении. Уложенный на покрытие рулон ориентируют по краю подстилающего слоя и разматывают на 10 – 15 м [100]. Согласно рекомендациям СТО-ГК «Трансстрой»-008- 2007 [112, п. 5.11] край геосетки, расположенный в начале укладки, рекомендуется закрепить дюбелями. При ширине сетки 1 м рекомендуемое количество дюбелей составляет 4, а если ширина сетки больше 1 м, то дюбели располагают на расстоянии 50–60 см друг от друга.

186

При укладке геосинтетического материала следят, чтобы не было перекоса, а край геосетки совпадал с краем подстилающего слоя.

Геосетку разматывают звеном рабочих, которое в зависимости от ширины рулона может состоять из 2–4 человек (см. рис. 83, а и б) [100]. При небольшой массе рулона, в имеющееся в нем отверстие

Спродевается металлическая труба, позволяющая выполнять укладку двумя пешими рабочими, которые удерживают рулон на весу (рис. 83, в). Для увел чения производительности можно выполнять укладку геос нтет ческого материала путем параллельного раскаты-

ваниядвух трех рулонов (рис. 83, г) [100]. бА Д

Рис. 83. – Иллюстрация укладкиИгеосетки:

а – раскатка рулона, уложенного на покрытие, двумя рабочими; б – раскатка рулона, уложенного на покрытие, четырьмя рабочими; в – раскатка рулона, перемещаемого двумя рабочими на весу;

г – одновременная раскатка двух рулонов

Существуют различные специальные навесные механизмы на тракторы, автомобили и тягачи, позволяющие укладывать геосетку с

187

высокой производительностью. Такие механизмы представляют собой металлические рамы разнообразной конструкции, снабженные валом, который продевают сквозь отверстие в рулоне геосинтетического материала. Размеры этого вала с учетом боковых упоров, предназначенных для фиксации положения рулона, должны соответство-

Свать ширине рулона геосетки. Выполнение этого требования позволяет избежать перекосов расстилаемого полотна при его укладке. Механизмы крепятся перед машиной (рис. 84, а, б и в) или позади трактора (рис. 84, в). В первом случае дорожная машина производит укладку

основан ю, а геос нтет ка расстилается позади машины.

геосеткиперед собой, ее колеса перемещаются по геосинтетическому материалу. Во втором случае машина двигается по подгрунтованному

бА Д

Рис. 84. – Навесное оборудование для укладкиИгеосеток:

а– монтаж перед автомобилем; б – монтаж перед трактором;

в– монтаж перед мини-погрузчиком; г – монтаж позади трактора

Во избежание неплотного прилегания геосинтетического материала к основанию и непрочного сцепления с ним

188

СТО-ГК «Трансстрой»-008-2007 [112, п. 5.6] рекомендует при укладке геосетки подкатывать ее ручным катком.

После раскатки рулона на 2–3 м ее натягивают вручную, проверяя отсутствие волн и складок, боковые стороны крепят к основанию забивкой дюбелей. Дюбели забивают заподлицо с поверхностью осно-

Свания. Иллюстрации крепления начального края и боковых краем геосетки приведены на рис. 85 и 86.

и

бАРис. 85. Крепление начальногоДкрая геосетки на поперечном стыке полотен

И

Рис. 86. Крепление бокового края геосетки

189

В |

соответствии с рекомендациями «Трансстрой»-008-2007 |

[112, п. 5.12] необходимо применять дюбели ДТП или ДГПШ, длина |

|

и диаметр которых составляет 40-60 мм и 3,7-4,5 мм соответственно, |

|

шайбы |

стальные диаметром не менее 36 мм и строительно- |

монтажный пистолет типа ПЦ-84 с патронами Д3 или Д4. Иллюстра- |

|

С |

|

ция крепления края геосетки при помощи строительно-монтажныого |

|

пистолета ПЦ-84 приведена на рис. 87. |

|

и |

|

|

бА |

|

Д |

|

Рис. 87 – Крепление бокового края геосетки |

|

при помощи строительно-монтажного пистолета ПЦ-84 |

Выполнив крепление геосинтетической армирующей сетки к асфальтобетонному основанию, производят второй розлив битума или битумной эмульсии [100, 112]. При этом соблюдаютИвсе правила подгрунтовки поверхностей автогудронатором.

Рекомендации [100, 112] для предохранения геосетки от возможных повреждений в процессе устройства армированной конструкции асфальтобетонного покрытия регламентируют применять с помощью ряда мероприятий. Транспортные и дорожные машины не должны производить резких ускорений и торможений, следует избегать маневров транспорта на геосетке [112, п. 5.14]. В целях защиты геосинтетики рекомендуется [112, п. 5.14]:

1. Выполнять работы с использованием укладочного комплекта с боковой загрузкой и специальными перегружателями асфальтобетонной смеси.

190

2. Выполнять укладку геосетки в направлении, противоположном направлению движения технологического потока по устройству асфальтобетонного слоя.

3. Устраивать поверхностную обработку из щебня, обработанного битумом (черный щебень), фракции 5–10 мм с прикаткой легкими катками.

4. Укладывать слой из песчаного асфальтобетона типа Г толщиной

2 см.

5. Устанавл вать временные трапы или щиты над уложенными, за-

крепленными |

втор чно обработанными битумной эмульсией по- |

|

лотнами геосетки. |

||

С |

||

Аналог чные рекомендации приведены в документе [100]. |

||

Устройство асфальто етонного слоя или слоев выполняется в соот- |

||

ветств с |

|

правилами производства работ с нефтяными ас- |

|

|

смесями или их особыми разновидностями. |

фальтобетонными |

||

3.5. Устройство усилений из асфальтобетона, армированного |

||

|

|

металлическими сетками |

|

общ |

|

|

|

А |

Для армирования асфальто етонных покрытий и оснований применяются металлические сетки. Правила проектирования слоев усиления, требования к металлическимДсеткам и технологии армирования устанавливаются в документе ОДМ 218.3.041–2014 [114].

Согласно указаниям ОДМ 218.3.041–2014 [114, п. 4.1] сетку проволочную двойного кручения, имеющую шестиугольные ячейки, необходимо изготавливать из проволоки с антикоррозийным покрытием. В качестве материала антикоррозийногоИпокрытия используется цинк (Ц) или цинк с алюминием и мишметаллом (ЦАММ) [114, п. 4.2]. Антикоррозийное покрытие из цинка должно соответствовать требованиям ГОСТ Р 50575–93 [115], а из сплава цинка с алюминием и мишметаллом – ГОСТ Р 51285–99 [116]. Антикоррозийное покрытие должно плотно прилегать к проволоке, причем адгезия должна быть не менее оговоренной в ГОСТ 11508–74 [59].

Для оценки качества адгезии антикоррозийного покрытия и стальной проволоки ОДМ 218.3.041–2014 [114, п. 4.1] рекомендуется выполнение простого теста. Суть опыта состоит в том, что оцинкованную проволоку нужно навинтить на стержень, диаметр которого должен быть в четыре раза больше диаметра проволоки. При навива-

191

нии проволоки на стержень нужно сделать 6 витков. После навинчивания проволоку осматривают и визуально фиксируют наличие растрескиваний или отслоение чешуек покрытия, которые можно удалить пальцами.

|

Диаметр проволоки, размер ячейки сетки и диагонали ячейки |

|||||

С |

|

|

|

|

||

|

должны соответствовать требованиям [114, 116]. Эти требования при- |

|||||

|

ведены в табл. 65. |

|

|

|

Таблица 65 |

|

|

Требован я к геометрическим характеристикам ячеек сетки |

|||||

|

|

|

|

[114, табл. 4.1] |

|

|

|

ячейки |

|

Размер сечения по- |

Размер диагонали, |

||

|

Размер |

, мм |

Предельное от- |

|||

|

|

|

клонение, % |

|

перечного прута, мм |

мм |

|

60 |

|

-4…+18 |

|

2,2 |

80 |

|

|

|

2,4 |

|||

|

|

бА |

|

|||

|

|

|

|

2,7 |

|

|

|

80 |

|

-4…+16 |

2,2 |

100 |

|

|

|

|

2,4 |

|||

|

|

|

|

|

2,7 |

|

|

100 |

|

-4…+16 |

2,2 |

120 |

|

|

|

|

2,4 |

|||

|

|

|

|

|

2,7 |

|

Согласно классификации ОДМ 218.3.041–2014 [114, п. 4.5] сетку подразделяют на два типа: легкий и тяжелый. ля изготовления сетки легкого типа применяют проволоку диаметром 2,2 мм, а сетку тяжелого типа изготавливают из проволоки диаметром 2,4 или 2,7 мм. Требования к показателям технических характеристик сетки регламентированы ОДМ 218.3.041–2014 [114, табл. 4.2] и приведены в табл. 66.

|

|

|

|

|

Таблица 66 |

|

|

|

|

Д |

|||

Требования к техническим характеристикам металлических сеток, |

||||||

применяемых для армирования асфальтобетона [114, табл. 4.2] |

||||||

Тип |

Диаметр |

Размер по- |

Размер |

Нагрузка при разрыве, Кн/м |

|

|

проволоки, |

перечного |

ячейки, |

Ипродольная поперечная |

|

||

сетки |

|

|||||

|

мм |

прута, мм |

мм |

|

|

|

Легкий |

2,2 |

6,0 2,0 |

60 80 |

>32 |

>32 |

|

80 100 |

|

|||||

|

|

|

100 120 |

|

|

|

Тяжелый |

2,4…2,7 |

7,0 3,0 |

60 80 |

>40 |

>50 |

|

80 100 |

|

|||||

|

|

|

100 120 |

|

|

|

192

Армирование асфальтобетоны выполняют при усилении дорожных одежд. В этом случае выделяют три способа усиления ОДМ 218.3.041-2014 [114, п. 5.2]. Расчет усиления выполняют по критериям упругого прогиба, сопротивления усталостному разрушению от растяжения при изгибе и сдвигоустойчивости материалов конструктивных слоев и грунта земляного полотна по методикам, огово-

ренным в ОДН 218.046-01 [117] и ОДМ 218.3.041–2014 [114, разд. 7].

Технолог я арм рования асфальтобетона при усилении нежестких дорожных одежд включает в себя работы по подготовке поверхности, на которую про зводится укладка, по укладке стальной сетки и

устройству новых асфальтобетонных слоев. |

|

С |

|

огласно рекомендациям ОДМ 218.3.041–2014 [114, п. 8.5] при |

|

укладке сетки по существующему асфальтобетонному покрытию оно |

|

должно быть ч стым, не иметь дефектов в виде трещин с шириной |

|

раскрыт я |

5 мм, отдельных раковин, выбоин, шелушения и |

разрушен й о ладать ровностью, соответствующей требо- |

|

прочих |

|

ваниям СП 78.1330.2012 [7]. В случае выявления значительных де- |

|

формац й |

разрушен й существующего покрытия предусмотреть |

устранение неровностей фрезерованием и устройство выравнивающе- |

|

го слоя ОДМ 218.3.041-2014 [114, п. 8.6]. |

|

|

более |

|

|

Технология армировании асфальтобетонных слоёв стальными |

||

сетками включает в се я следующие операции О М 218.3.041–2014 |

||

[114, п. 10.2]: |

|

|

- очистка покрытия от загрязнений; |

|

|

|

А |

|

- ликвидация дефектов асфальтобетонного покрытия (ремонт выбо- |

||

ин, герметизация трещин и др.); |

|

|

- при необходимости фрезерование покрытия или устройство вы- |

||

равнивающего слоя; |

|

|

- доставка и укладка стальной сеткиДв проектное положение; |

||

- прикатка сетки пневматическим катком; |

|

|

- закрепление начального поперечного прута каждого рулона сетки |

||

к основанию или нижнему слою покрытия; |

И |

|

|

|

|

- нанесение литой эмульсионно-минеральной смеси в соответствии с рекомендациями [29];

- распределение и уплотнение асфальтобетонной смеси слоями необходимой толщины.

Организацию работ по укладке стальной сеткой и устройству слоя из асфальтобетонной смеси выполняют так, чтобы все работы

193

были произведены в течение одной смены ОДМ 218.3.041–2014 [114, п. 10.3].

Для очистки существующего покрытия от пыли и грязи работы выполняют с использованием механических щёток, сжатого воздуха от компрессоров, поливомоечных машин ОДМ 218.3.041–2014

С[114, п. 10.5].

Дефекты существующего покрытия, мешающие плотному контакту стальной сетки с основанием и сцеплению с асфальтобетонным слоем ус лен я, устраняют любой пригодной для этой цели техноло-

укладкигией ОДМ 218.3.041–2014 [114, п. 10.6].

Укладка стальной сетки может осуществляться средствами механизации, в качестве которых применяют механические укладчики, фронтальные погрузч ки, о орудованные специальной штангой, автомоб лем-бАсамосвалом, сна женным прицепом-разматывателем ОДМ 218.3.041–2014 [114, п. 10.8]. Один из вариантов механической

стальной сетки представлен на рис. 88.

Д

Рис. 88. – Иллюстрация укладки стальнойИсетки

Укладка стальной сетки выполняется параллельно оси дороги с недопущением образования волн и складок, внешняя сторона сетки ориентируется наверх [114, п. 10.8]. Раскатываемые из двух или более рулонов полосы сетки должны перекрывать друг друга на 6 – 16 см в продольном направлении [114, п. 10.8]. Также необходимо обеспечивать перекрытие полос в поперечном направлении, раскатываемых из

194

двух смежных рулонов. Величина поперечного перекрытия раскатанных лент должна составлять 12 – 30 см [114, п. 10.8].

Обеспечивая перекрытие, необходимо, чтобы не было нахлеста укрепляющих плоских прутьев одной сетки на такие же прутья второй сетки. При разматывании стальной сетки на кривых нужно выре-

Сзать соответствующий кусок сетки с внутренней стороны кривой поворота и методом наложения сформировать криволинейный участок. Для резан я сетки пр меняют ручные или электрические сетки.

После укладки сетку прикатывают к нижележащей поверхности

забиваемыепневмоколесным катком, выполняя разглаживание сетки в направлении от серед ны рулона к его краям. Полный контакт сетки с подсти-

лающей поверхностью о еспечивается при четырех проходах катка по одному следу [114, п. 10.9].

тальнуюбАсетку, плотно прилегающую к поверхности нижележащего слоя, нео ход мо закрепить, применяя специальные анкеры, подст лающую поверхность при помощи монтажного пистолета ли газового гвоздеза ивного пистолета [114, п. 10.10]. В

качестве анкеров можно применить дюбель, гвозди длиной не менее 40 мм и пластины размером 30 80 мм, нарезанные из стального оцинкованного листа. Можно использовать крепежные элементы, представленные на рис. 89.

Д И

Рис. 89. – Иллюстрация крепежного элемента [114, рис. 10.6]

195

В качестве анкеров можно применять гвоздь или арматуру с одним загнутым концом, обеспечивающим надежный контакт сетки с подстилающей поверхностью [114, п. 10.10].

По уложенной и закрепленной анкерами сетке выполняют дополнительное крепление, которое производится при помощи эмульсион- но-минеральной смеси. Эмульсионно-минеральную смесь укладывают, подбирая ширину укладки так, чтобы смесь не попадала на продольные сопряжен я полос сетки [114, п. 10.11]. Продольный нахлест полос сетки перекрывается эмульсионно-минеральной смеси при последнем проходе. Слой из эмульсионно-минеральной смеси не нуж-

дается в уплотнен |

[114, п. 10.12]. Применение эмульсионно- |

|

С |

|

|

минеральной смеси о еспечивает надежную гидроизоляцию подсти- |

||

лающих слоев дорожной одежды. Распад битумной эмульсии проис- |

||

ходит по |

стечен |

нескольких минут после ее приготовления, а для |

формирован я смеси нео ходимо время, которое составляет от |

||

1 до 3 ч. |

нео ход мости формирование смеси можно ускорить, |

|

При |

||

для этого после начала формирования смеси выжидают некоторое |

||

время пр катывают слой пневматическим катком [114, п. 10.12]. В |

||

период достижения формирования слоем из эмульсионно- |

||

минеральной смеси движение транспорта по нему не допускается. |

||

После формирования движение по слою возможно, но с ограничени- |

||

ем скорости до 30 км/ч [114, п. 10.12]. |

||

|

бА |

|

В случаях, когда невозможноДвыполнить крепление сетки эмуль- сионно-минеральной смесью, допускается фиксировать сетку анкерами, размещая их по всей площади сетки на расстоянии 1 м друг от друга в обоих направлениях (продольном и поперечном). При такой фиксации сетки движение по ней транспорта запрещено, а технологические машины могут передвигаться толькоИна малой скорости [114, п. 10.13]. Если крепление сетки выполнено анкерами, то дальнейшей технологической операцией является подгрунтовка, выполняемая розливом битумной эмульсии с расходом 0,7 – 1,2 кг/м2. При использовании для крепления сетки эмульсионно-минеральной смеси подгрунтовка ее поверхности не требуется [114, п. 10.13].

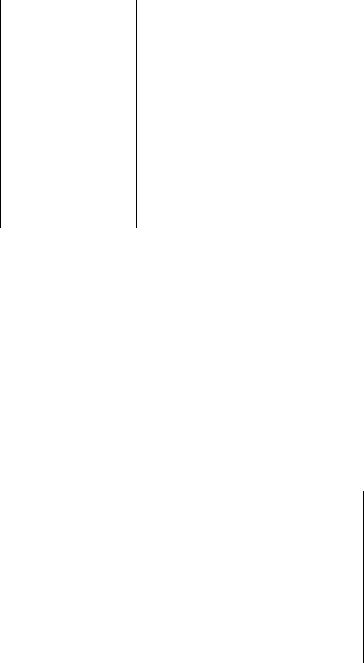

Укладка асфальтобетонной смеси выполняется по традиционной технологии, но при соблюдении водителями самосвалов и оператором асфальтоукладчика мер, оговоренных в ОДМ 218.3.041–2014 [114, п. 10.14], необходимых для сведения к минимуму сдвигающих усилий, возникающих в сетке.

196

Укладка асфальтобетонной смеси и ее уплотнение звеном катков выполняются в соответствии с требованиями СП 78.13330.2012. Иллюстрация укладки смеси по сетке, закрепленной эмульсионноминеральной смесью, приведена на рис. 90.

Си

РисбА. 90. Укладка асфальто етонной смеси по стальной сетке, закрепленной слоем из эмульсионно-минеральной смеси

3.6. Устройство усиления изДасфальтогранулобетонной смеси

при помощи холодного ресайклинга

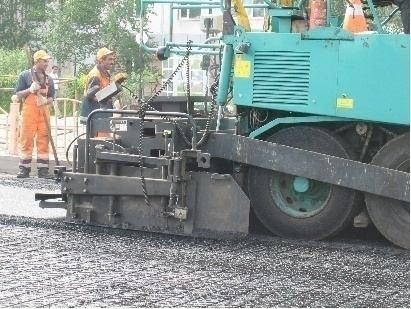

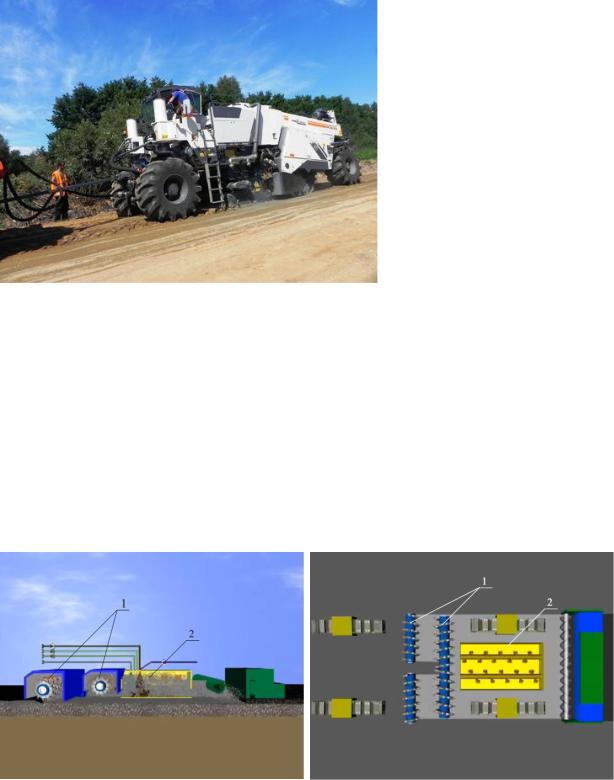

В настоящее время при реконструкции и капитальном ремонте дорожных одежд все шире применяются технологии холодного ресайклинга, а при строительстве дорожных одеждИстали внедрять технологии стабилизации грунтов вяжущими материалами.

Технология холодного ресайклинга выполняется как на заводе, так и непосредственно на дороге. В обоих случаях используется гранулят, полученный фрезерованием существующей дорожной одежды. При этом оказывается возможным фрезеровать как асфальтобетонное покрытие, так и покрытие совместно с основанием. Глубина фрезерования ограничивается только возможностями применяемого ресайклера или используемой фрезы. В качестве вяжущих материалов обычно применяют цемент, известь, жидкий битум, вспененный битум и битумную эмульсию. Таким образом, по виду вяжущего технология холодного ресайклинга практически не встречает ограничений.

197

При выполнении холодного ресайклинга по любой из технологий возможно добавление различных регенерирующих добавок нового

асфальтобетона или черного щебня. Кроме того, коррекцию зернового состава асфальтобетонного гранулята можно корректировать добавкой любых фракций щебня. Соблюдение зернового состава, точное дозирование вяжущих и качественное выполнение технологических операций позволяют выполнять устройство конструктивного слоя с высок ми параметрами прочности и деформируемости материала.

СХолодный ресайкл нг может производиться на заводе, когда материал старой дорожной одежды перевозится в центральный отвал, из которого он заб рается для о ра отки, например, смесителем прину-

дительногославливается транспортными затратами на перевозку гранулята к заводу готовой смеси на дорогу. При ресайклинге на месте транс-

действ я, ли на месте – с помощью ресайклера [118]. Первый вар ант является олее дорогим, что прежде всего обу-

работы статистический раз росАпоказателей прочности и деформируемости.

портные |

не выполняются. При приготовлении смеси на заводе |

она получается |

олее однородной, вследствие чего имеет меньший |

Несмотря на отличия в качестве смеси и различной стоимости оба варианта широко применяются в дорожном строительстве.

Сравнивая технологию холодного ресайклинга, можно выделить

2. В большинстве случаев обработкаДучастка выполняется за один проход, что существенно сокращает длину частного потока и минимизирует сроки ограничения движения.

ряд преимуществ:

1. За счет использования асфальтобетонного гранулята (АГБ) отпадает необходимость в закупке большого количества новых материалов. В результате уменьшаются расходы, связанные с добычей,

переработкой, доставкой этих материалов. |

И |

|

3. При холодном ресайклинге возможно частично исправить поперечное сечение дорожного покрытия и дефекты продольного профиля.

4. Эта технология позволяет обрабатывать верхний слой совместно с нижним, получая из них один слой, обработанный вяжущим материалом.

Метод холодного ресайклинга на стационарном или мобильном заводе состоит в приготовлении новой холодной смеси из АГБ и вяжущего (битумной эмульсии или вспененного битума). В смесь может

198

быть добавлен обновляющий агент для улучшения вязкости старого битума, а также новый заполнитель для улучшения общих эксплуатационных качеств. Полученный холодный материал используется в качестве стабилизированного слоя основания дорожной одежды.

Технология состоит в выполнении ряда операций. |

||

С |

|

|

1. |

Очистка существующего покрытия от пыли и грязи. |

|

2. |

Фрезеровка существующего покрытия и погрузка АГБ в само- |

|

свал. |

|

|

3. |

Транспорт ровка АГБ транспортируют на завод. |

|

приведены |

|

|

4. |

Пр готовлен е смеси требуемого состава на заводе. |

|

5. |

Транспорт ровка приготовленной смеси на дорогу. |

|

6. |

Устройство конструктивного слоя дорожной одежды в соот- |

|

ветств |

с трад ц онной для этой смеси технологией. |

|

|

бА |

|

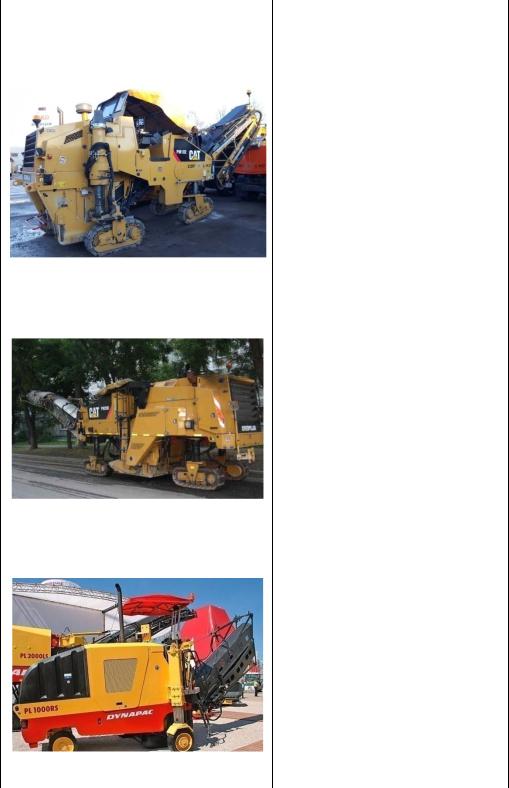

На р с. 91 92 |

иллюстрации фрезерования сущест- |

|

вующего асфальто етонного покрытия с погрузкой АГБ в самосвал. |

||

Рис. 91. Фрезерование покрытия |

Д |

|

Рис. 92. Погрузка АГБ в самосвал |

||

|

фрезой Wirtgen W-130 F |

фрезой Wirtgen |

Материал существующего предварительноИочищенного от пыли и грязи асфальтобетонного покрытия фрезеруют и одновременно грузят в автомобиль-самосвал. Фрезеровку выполняют продольными проходами фрезы. Первый проход выполняют у оси проезжей части.

Приготовление смеси на стационарном или мобильном заводе имеет ряд преимуществ, связанных с возможностью тщательного контроля всех параметров и при возникновении необходимости оперативного внесения корректировок в состав смеси. Главным образом эти преимущества связаны с возможностью:

1. Смешивания доставленного на завод асфальтобетонного гранулята со щебнем, хранящемся на складе. При этом можно оператив-

199

но варьировать доли разных фракций, что позволяет получать необходимый и однородный гранулометрический состав.

2. Процессом смешивания материалов в смесительной установке принудительного действия можно направленно управлять, изменяя время смешивания. Это позволяет получить смесь наибольшей одно-

Сродности.

Таким образом, качество строительства по этой разновидности ресайкл нга определяется качеством фрезерования покрытия, приготовлен я на заводе смеси требуемого состава и строительства конст-

руктивногослоя.

Рис. 93. |

Передвижная |

смесительная |

Рис. 93. Приготовление смеси на |

установка |

Wirtgen KMA |

220, приме- |

мобильном заводе с применением |

няемая для холодного |

|

установки Wirtgen KMA 220 |

|

|

|

Д |

|

ВместебАс тем необходимо отметить, что холодный ресайклинг на |

|||

заводе менее популярен, чем метод холодной ресайклинг на дороге. Связано это с тем, что по сравнению с ресайклингом на месте этот способ менее удобен и более дорогостоящий.

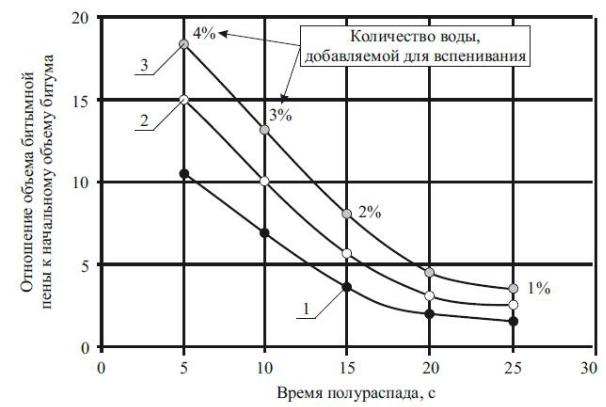

Технология холодного ресайклинга на дорогеИпоявилась благодаря переоборудованию фрез. Такая модификация привела к появлению в 60-х гг. 20-го в. специальных машин, снабженных горизонтальными барабанными фрезами и камерами смешения, позволяющими выполнять инъекцию битумной эмульсии в гранулят. Дальнейшие работы по совершенствованию этих первых машин привели к появлению современных комплексных машин, предназначенных для холодного ресайклинга дорожных покрытий на большую глубину.

200

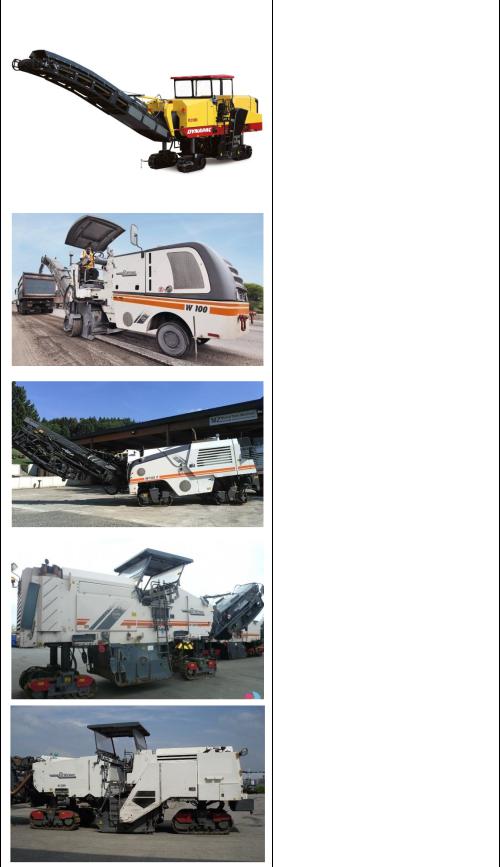

|

|

Метод холодного ресайклин- |

||

|

|

га на дороге состоит в перера- |

||

|

|

ботке и обогащении существую- |

||

С |

щих асфальтобетонных покры- |

|||

тий. Этот способ реализуется без |

||||

нагрева с добавлением вяжуще- |

||||

го. В настоящее время холодный |

||||

ресайклинг на дороге выполняют |

||||

одним из двух наиболее распро- |

||||

страненных способов: |

||||

- из машин, каждая из кото- |

||||

рых выполняет одну или две |

||||

и |

||||

элементарные задачи, составля- |

||||

ют своеобразный «поезд» ре- |

||||

сайклирующего |

оборудования, |

|||

вплоть до операций уплотнения |

||||

[119]; |

|

|||

|

|

|

||

Рис. 94. |

й в д потока при |

- применяют |

узкоспециали- |

|

зированные комплексы, выпол- |

||||

холодном ресайклинге |

||||

Общ

Аняющие все задачи - от фрезерования до укладки перера отанного материала. Весь комплекс операций выполняется за один проход.

1.Фрезерование материала предварительноДочищенного покрытия.

2.Контроль гранулометрического состава. На различных машинах эта операция реализуется одним из двух способовИ:

–фрезы, способные выполнять фрезеровку, обеспечивая качественное измельчение материала, а зерновой состав АГБ регулируется и контролируется скоростью движения машины;

–на других машинах применяется смонтированная на трейлере дробильно-сортировочная установка в замкнутом цикле.

При необходимости в АГБ добавляется инертный материал определенной фракции.

3.Ввод добавок. Приготовленный АГБ смешивается с вяжущим (обычно битумной эмульсией, известью, портландцементом или зо- лой-уносом). Эта операция реализуется одним из двух способов:

201

– при применении ресайклеров ввод вяжущего выполняется его впрыскиванием в кожух барабана, служащего смесителем;

– при использовании других машин смеситель монтируют на трейлере.

4. Укладка смеси. Смесь из АГБ и вяжущего укладывается на от- Сфрезерованное основание с заданием определенного профиля. Как правило, укладка смеси выполняется асфальтоукладчиком. Перегрузку смеси выполняют напрямую в бункер укладчика, через валик и подборщ к смеси ли через самосвалы. На дорогах с низкой интенсивностью дв жен я укладка смеси может производиться и грейдером. Из-за большего процентного содержания в получаемой смеси фракц макс мального размера минимальный слой, рекомендуемый

для укладки – 50 мм.

5. Уплотнен е. Уложенная смесь уплотняется до заданной плотности. Обычно на данном этапе задействованы большой пневмоко-

лесный каток |

ольшой |

|

рационный двухвальцовый каток. Если |

ви |

|

||

применялась эмульс онная до авка, уплотнение обычно откладыва- |

|||

ется до тех пор, пока эмульсия не начнет распадаться. При использо- |

|||

вании портландцемента или золы-уноса уплотнение должно начаться |

|||

незамедлительно после укладки. |

|||

6. Уход. По поверхности уплотненного слоя выполняют розлив |

|||

жидкого битума или итумной эмульсии. В случае применения в ка- |

|||

бА |

|||

честве вяжущих цемента или золы эта операция позволяет создать на |

|||

поверхности пленку и предотвратить появление усадочных трещин. |

|||

После этой операции необходимо создать технологический перерыв, |

|||

при котором не допускается воздействие транспорта на слой из мате- |

|||

риала, обработанного неорганическим вяжущим. При введении в АГБ |

|||

только органических вяжущих пролив поверхности слоя битумной |

|||

эмульсии позволяет предотвратитьДрасслоение покрытия. |

|||

7. Устройство верхнего слоя. Как правило, слой из смеси, постро- |

|||

енный при помощи холодного ресайклинга, должен быть перекрыт. |

|||

Материал верхнего слоя |

назначается из условия интенсивности и со- |

||

става движения. При высокой интенсивностиИверхний слой или слои устраиваются из асфальтобетона. В других случаях достаточно тонкослойных покрытий или поверхностных обработок типа Сларри Сил, Фиб Сил, Кейп Сил, Чип Сил и т.п.

По глубине ресайклирования холодный ресайклинг асфальтобетонных покрытий выполняется одним из двух способов [118, 119]:

202

1. При незначительных повреждениях асфальтобетонного покрытия ресайклинг выполняется на относительно небольшую глубину, как правило, до 10 см. В этом случае выполняется устройство слоя с добавкой в качестве вяжущего битумной эмульсии [118].

2. При наличии на существующем покрытии значительных повреждений выполняют так называемый ресайклинг на полную глубину [119]. В этом случае глубина обработки составляет более 10 см, а в АГБ вводят добавки цемента, битумной эмульсии или вспененного

битума. |

|

Для прав |

льного выбора способа холодного ресайклинга необхо- |

димы предвар тельные изыскательские работы. В ходе этих работ |

|

С |

|

тся |

зучен е проектной документации и обследование су- |

производществующего покрыт я. При изучении проектной документации устанавл ваютбАконструкц ю дорожной одежды, тип и состав асфальто-

бетона существующего покрытия [118]. При полевых обследованиях выполняют в зуальную оценку состояния покрытия, фиксируя типы поврежден й (трещ ноо разование или пластическая деформация) и устанавл вают х размеры, в том числе глубину, а также причины образования [118, 120]. Отметим, что нормативные документы РФ [120], регламентируя о следование существующей дорожной, требуют обращать внимание на наличие металлических предметов (люков, решеток, коммуникаций и т.д.).

та. При этом необходимо учитыватьДто, что зернистость ресайклируемого материала отличается от его зернистости на момент укладки, а также то, что мелкие фракции зачастую связаны между собой. Это означает, что в процессе ресайклинга необходима добавка таких фракций [118].

Каждый из применяемых способов ресайклинга имеет свои особенности. Так, если для приготовления новой смеси используют только АГБ, то готовить новую смесь целесообразно с добавкой битумной

эмульсии. Это восстановливает свойства материала слоя [118]. До-

бавка вяжущего в материал старого слоя требует тщательного расче- И

При применении способа глубокого холодного ресайклинга и добавок минерального материала требуется укрепление АГБ и добавок вяжущим. В этом случае применяют технологии, позволяющие выполнять ввод как органических, так и минеральных вяжущих.

Независимо от способа на ресайклированный слой необходимо укладывать асфальтобетонное покрытие или достаточно толстый слой износа. На дорогах с малой интенсивностью движения этого можно

203

достичь поверхностной обработкой или укладкой тонкого (< 40 мм) замыкающего слоя из горячей смеси [118]. При достаточно тяжелом движении помимо слоя износа устраивают одно или двухслойное покрытие из асфальтобетона.

Холодный ресайклинг можно выполнять для восстановления свойств покрытий из необработанного материала. Под ресайклингом

Сбень, грав й, т.д.), л бо оснований из этих материалов совместно с относительно тонк м асфальтобетонным покрытием. В таких конструкциях поврежден я проявляются чаще всего в форме больших тре- в асфальтобетонных слоях, деформациях неукрепленных слоев и

необработанного материала понимают технологию, применяемую для восстановлен я покрытий либо из необработанных материалов (ще-

выбоинах [118].

творения дополнительныхобразомтре ований к ее несущей способности глу-

Добавка вяжущ х во время ресайклинга выполняется с целью улучшен я техн ческ х характеристик ресайклируемого материала,

чтобы так |

восстановить целостность материала в слое. Не- |

щин |

|

связанный матер ал |

асфальто етон могут ресайклироваться на раз- |

личную глуб ну: как правило, в пределах от 150 до 250 мм. При не-

ленных вяжущими материаламиА. Такие работы могут быть выполнены как при помощи холодного ресайклера, так и при помощи стаби-

обходимости улучшить конструкцию дорожной одежды для удовле-

бина может быть увеличена. При этом увеличивается также толщина

нового, полученного ресайклингом слоя [118]. К этому виду ресайк-

линга относят восстановление слоев из материалов и грунтов, укреп-

лизатора, измельчающего грунт и перемешивающего его с цементом |

|

или известью [118]. |

Д |

–битумную эмульсию; И

–жидкий битум;

–вспененный битум;

–цементную суспензию;

–цемент или известь в порошкообразном состоянии, которые при применении определенных ресайклеров рассыпаются перед ними по ходу движения.

В зависимости от вида вяжущего, вводимого в АГ при приготовлении АГБ-смесей, рекомендации [121] подразделяют их на типы:

204

А – без добавления вяжущего; Э – с добавлением битумной эмульсии;

В – с добавлением вспененного битума; Б - с добавлением разогретого битума;

М – с добавлением минерального вяжущего (цемента или извести); К – с добавлением комплексного вяжущего (чаще всего битумной

эмульсии и цемента).

В д вяжущего определяет скорость структурообразования (формирован я равновесной структуры) и расчетные показатели парамет-

ров прочности |

деформируемости новой смеси. |

|

Незав с мо от в да вяжущего непосредственно перед холодным |

||

С |

|

|

ресайкл нгом нео ход мо выполнить ряд подготовительных работ, |

||

включающ в се я [120, 121]: |

|

|

- перенос дв жен я на противоположную полосу движения про- |

||

езжей части л |

полное его закрытие; |

|

- уборку всех |

предметов и строительных материа- |

|

посторонних |

|

|

лов; |

|

|

- обследован е существующей дорожной одежды с целью опре- |

||

деления металлических предметов (люков, решеток, коммуникаций и |

||

бо т.д.); А

- осуществление всех мероприятий по уширению проезжей части,

если таковые предусмотрены проектом;

крытия дефекты и зоны неоднородностиДматериалов или толщины покрытия (визуально по наличию дефектов) Иремонтируются материалом для ямочного ремонта [120, п. 6.1].

- устройство выездов и съездов, попадающих в зону ремонтных

работ;

- установку при необходимости копирной струны справа от фрезы. Кроме того, обнаруженные при визуальной оценке состояния по-

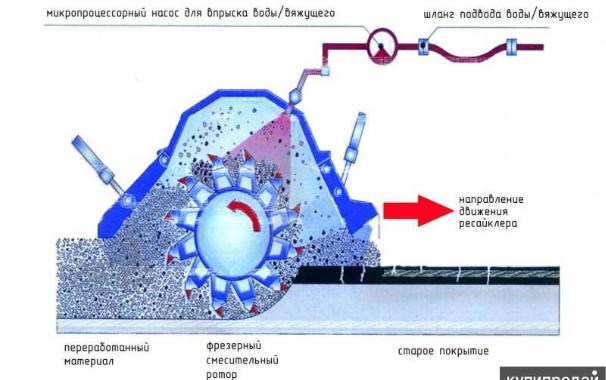

Ресайклинг с битумной эмульсией обычно применяют для возобновления покрытия, обрабатывая ресайклируемый слой на глубину до 10 см [119]. Незначительная глубина обработки существующего покрытия учитывается при фрезеровке его материала. Эту операцию выполняют либо при помощи фрезы либо ресайклера, снабженного фрезерно-смесительным барабаном. Схема, представленная на рис. 96, иллюстрирует фрезеровку покрытия при помощи фрезы. В этом случае первый проход фрезы рекомендуется выполнять от оси дороги или полосы движения, а последующие проходы выполняются со смещением к кромке. В соответствии с этой схемой фрезеровка

205

выполняется на требуемую глубину, но не превышающую 10 см. Схема фрезеровки фрезерно-смешивающим барабаном ресайклера приведена на рис. 97. Отметим, что фрезерно-смешивающий барабан ресайклеров оборудуется кожухом, внутрь которого впрыскивается вяжущее. В большинстве случаев фрезерование существующего по-

Скрытия и смешивания асфальтового гранулята с вяжущим выполняется за один проход. Реже в случаях необходимости обеспечения требуемого гранулометр ческого состава требуется два прохода по одному следу. При первом проходе выполняют фрезеровку, а при второмисмеш ван е матер ала с вяжущим. При втором проходе выполняется дополн тельное змельчение материала.

бА

ВСША наиболее часто применяютсяДкатионные эмульсии, распадающиеся со средней скоростью, анионныеИэмульсии применяют реже [119]. Аналогичные требования содержатся в рекомендациях РФ [120, 121]. Для приготовления смесей типов Э и К используют эмульсии, отвечающие требованиям ГОСТ 18659. Так, в соответствии с [121, п. 4.4] для приготовления смесей типов Э и К используют эмульсии, отвечающие требованиям ГОСТ 18659. Причем в смесях типа Э применяют катионные эмульсии классов ЭБК-2, ЭБК-3 и анионные эмульсии классов ЭБА-2, ЭБА-3 [121].

При этом документы РФ, так же как и стандарты США, предпочтение отдают катионным эмульсиям.

Всоответствии с рекомендациями [120, п. 4.4] холодное ресайклирование с битумной эмульсией выполняется ресайклером, осущест-Рис. 96. Схема проходов при фрезеровРис. 97. Фрезеровка покрытия

206

вляющим фрезерование существующего асфальтобетонного покрытия, перемешивание в камере барабана асфальтогранулята и с эмульсией непосредственно в процессе работы.

При этом в зависимости от категории автомобильной дороги слой из АГБ, обработанного битумной эмульсией, применяется

СПри необход мости увеличения производительности ресайклера перед его пр менен ем выполняется фрезерование существующего

[120, п. 4.3]:

- для автомобильных дорог I – III категорий в слоях основания и

нижних слоях покрыт я;

- для автомоб льных дорог IV – V категорий в качестве покрытия

с последующ м устройством поверхностной обработки.

асфальтобетонного покрытия о ычной фрезой с выгрузкой получаемой смеси (асфальтогранулята) на смежную полосу. Такое фрезеро-

вышения структурнойподборпрочности нового покрытия на этапе фрезерования производится до авление и распределение щебня узких фракций на полосе перед фрезой или ресайклером [120].

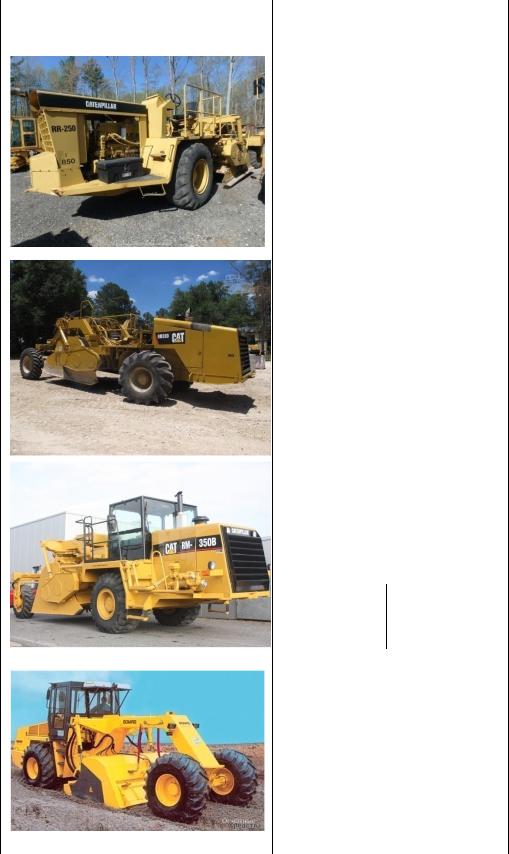

вание пр ведено на с. 98. |

|

Дальнейшее |

существующего асфальтобетонного |

фрезерование |

отфрезерованного с соседней |

покрыт я на смежной полосе и |

|

полосы матер ала осуществляется ресайклером. |

|

В случае нео ходимости для улучшения зернового состава и по- |

|

Фрезерование существующего покрытия выполняется на задан- |

|

ную глубину, а при необходимости исправления существующего |

|

|

А |

профиля фрезерование производят от осевой линии автомобильной |

|

дороги (рис. 99). |

Д |

|

|

|

И |

Рис. 98. Предварительное фрезероваРис. 99. Сцепка автогудронатора и |

|

ние покрытия фрезой |

ресайклера (движение на фотографа) |

207

При применении ресайклера эта машина работает в жесткой сцепке с автогудронатором [120]. Ресайклер фрезерует покрытие на требуемую величину и выполняет ввод битумной эмульсии в фрезер- но-смешивающий барабан. Эмульсия подается из автогудронатора и подается под кожух фрезерно-смешивающего барабана при помощи

Снасоса, управляемого микропроцессором (рис. 100). Расход эмульсии регулируется насосом, что позволяет ее вводить в количестве, требуемом проектом.

и бА

Рис. 100. Схема работы ресайклера приДобработке АГБ битумной эмульсией: 1 – фрезеруемое покрытие; 2 – фрезерно-смешивающий барабан; 3 – переработанный материал покрытия, смешанный с эмульсией; 4 – шланг подачи эмульсии; 5 – микропроцессорный насос для впрыскаИэмульсии.

Приготовленную смесь распределяют в технологический слой и уплотняют катками, соблюдая рекомендации СП 78.13330.2012 [7] и ОДМ [120, п. 6.7], а также данные пробного уплотнения.

Полученную смесь по транспортеру загружают в кузов автомо- биля-самосвала и доставляют к асфальтоукладчику. Возможна непосредственная выгрузка в асфальтоукладчик либо в валик при использовании перегружателя (подборщика) смеси.

В соответствии с рекомендациями [120, п. 6.6] укладка смеси производится асфальтоукладчиком традиционным способом с пред-

208

варительной настройкой уплотняющих органов. Из-за большего процентного содержания в получаемой смеси фракции максимального размера минимальная толщина слоя, рекомендуемая для укладки, составляет 50 мм.

Для уплотнения предлагается применять тяжелые пневмоколесные катки и двухосные вибрационные катки со стальными вальцами.

Ска эмульс я не начнет распадаться [120, п. 6.7]. Дополнительно может производ ться повторное уплотнение катками со стальными вальцами спустя несколько дней после первоначального уплотнения. Цель повторного уплотнен я состоит в исключении небольших местных уплотнен й по траектории движения колес, возникших под воздейст-

При использовании битумных эмульсий и эмульгированных регенерирующ х агентов уплотнение обычно откладывается до тех пор, по-

виемляется верхн м слоем, то вслед за его устройством выполняется укладка верхнего слоя покрыт я в соответствии с проектом. Производство работ

10 сут для максимальнобАвозможного достижения формирования смеси под действием организованного движения транспортных средств [120, п. 6.10]. Скорость движения транспортных средств по слою, устроенному по технологии холодного ресайклинга, должна быть не

транспортной нагрузки.

Если устроенный по технологии холодного ресайклинга слой не яв-

по |

устройству |

слоя |

из |

асфальтобетона |

|

осуществляется |

традиционным |

спосо ом |

в |

соответствии |

с |

требованиями |

|

СП78.13330.2012 [7]итехнологиями,описанными внастоящемпособии. |

||||||

|

Устройство вышележащих слоев осуществляется непосредствен- |

|||||

но после устройства слоя ресайклирования либо не ранее чем через |

||||||

При устройстве на автомобильныхДдорогах IV - V категорий верхнего слоя по технологии холодного ресайклинга по нему должна быть распределена поверхностная обработка.

более 40 км/ч. |

И |

|

При необходимости исправления продольного профиля автомобильной дороги (на дорогах IV - V категорий), а также при наличии избытка битумного вяжущего или необходимости повысить несущую способность дорожной одежды следует добавлять щебень [120, п. 6.12]. Щебень доставляется на место укладки автомобилямисамосвалами и распределяется с последующим уплотнением. Толщина слоя распределенного щебня зависит от фактических параметров продольного профиля и утвержденного проекта.

209

Устройство слоев усиления дорожной одежды из АГБ-смесей типа Б и В требует смешивания асфальтогрунулята с дозированными порциями битума (тип Б) и вспененного битума (тип В). Для приготовления асфальтогранулобетонных смесей типов Б и В ресайклером применяют битумы [121, п. 4.2], отвечающие требованиям соответственно ГО Т 22245 [50] и ГОСТ 11955 [51]. Марка битума принимается в зависимости от дорожно-климатической зоны и типа приготовляемой смеси. Регламентация марок битума приведена в табл. 67.

|

|

|

|

Таблица 67 |

|

Марки б тумов пр меняемых для приготовления смеси ресайклером |

|||

|

Тип, пр готав- |

|

Дорожно-климатическая зона |

|

С |

|

|

|

|

|

|

|

||

|

сме- |

I |

II и III |

IV и V |

|

си |

|||

|

|

|

|

|

|

|

БНД 200/300 |

БНД 200/300 |

БНД 130/200 |

|

Б |

СГ 130/200 |

СГ 130/200 |

СГ 700/130 и СГ 130/200 |

|

МГ 130/200 |

МГ 130/200 |

МГ 700/130 и МГ 130/200 |

|

|

ливаемой |

|

|

|

|

|

МГО 130/200 |

МГО 130/200 |

МГО 700/130 и МГО |

|

|

130/200 |

||

|

|

|

|

|

|

В |

БНД 130/200 |

БНД 90/130 |

БНД 60/90 |

|

БНД 130/200 |

БНД 90/130 |

||

|

|

|

||

|

Э и К |

БНД 90/130 |

БНД 60/90 |

БНД 60/90 |

|

БНД 130/200 |

БНД 90/130 |

БНД 90/130 |

|

В соответствиибАс указаниями [121, п. 4.8] для приготовления смесей всех типов,крометипа Б,в ряде случаевДтребуется добавлениеводы.

Схема работы ресайклера аналогична представленной на рис. 100 с той разницей, что под кожух фрезерно-смешивающего барабана по-

дают еще и воду.

битумы. Схема получения вспененного битума в расширительной камере приведена на рис. 101.

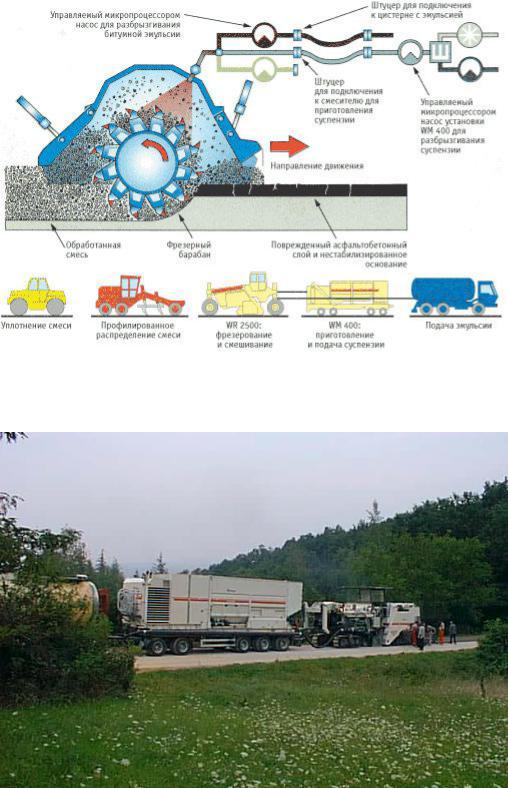

Особое место при холодной регенерации занимают вспененные  И

И

Рис. 101. Схема вспенивания битума в расширительной камере

210

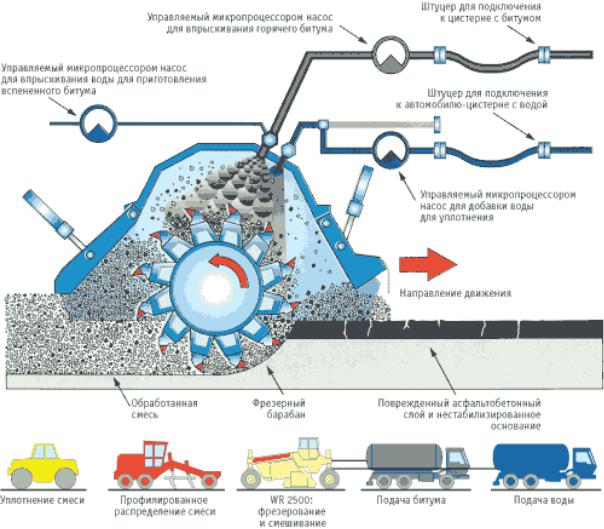

При применении ресайклеров вспененный битум готовят в расширительных камерах, расположенных перед отверстиями для выхода битума в распылительной рампе. Битум и вода подаются под напором одновременно. Современные ресайклеры приспособлены для холодного ресайклинга как с битумной эмульсией или битумом, так и со

Свспененным битумом. Например, ресайклер Wirtgen WR 2500-S снабжен 16 расширительными камерами, каждая из которых работает по принц пу, представленному на рис. 101. Схема работы этого ресайклера с пр менен ем вспененного битума приведена на рис. 102.

и бА Д

Рис. 102. Схема работы колесного ресайклера WRИ2500 при приготовлении смеси с введением вспененного битума

Вспененный битум получают добавлением к горячему битуму, имеющему температуру 150–180 °C сравнительно небольшого количества воды. В США количество добавляемой воды принимают 2 – 5% от массы битума [119]. Суть приготовления вспененного би-

211

тума состоит в том, что при соприкосновении горячего битума с водой, она превращается в пар, который создает мельчайшие пузырьки, окруженные тонкой пленкой битума. Это приводит к расширению битума примерно до 15–30 раз от первоначального объема.

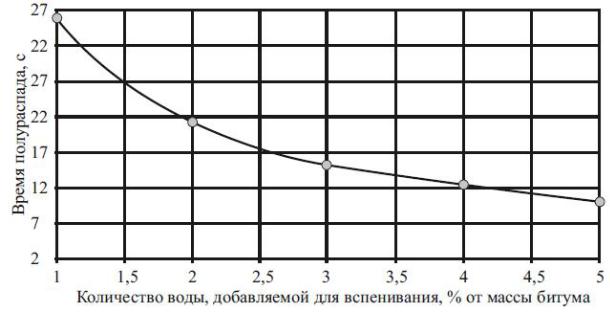

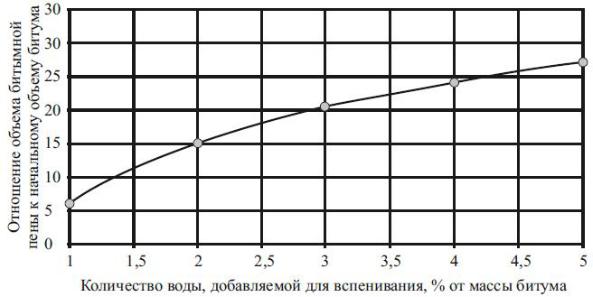

Для приготовления вспененного битума, обеспечивающего приемлемое качество смеси, необходимо правильно подобрать количество добавляемой воды, которое рассчитывается из объемного расширения продолж тельности сохранения пены [119]. Чем больше количество добавляемой воды, тем больше объемное расширение битума, но меньше время сохранения пены, которое характеризуют пе-

полураспада пены. |

|

|

С |

|

|

риодом |

В США обычно добав- |

|

ляют 3% воды. Это дает |

||

приемлемое объемное рас- |

||

ширение и время сохране- |

||

|

ния пены. |

|

|

На рис. 103 приведена |

|

|

иллюстрация вспенивания |

|

|

битума при добавке воды в |

|

|

количестве 3% |

от массы |

|

битума. |

|

|

Параметры |

прочности |

Рис. 103. Образование битумной пены при |

и деформируемости приго- |

|

бА |

|

|

добавлении воды в количестве 3% от массы |

тавливаемой смеси во мно- |

|

битума |

гом зависят от сил адгезии |

|

битума и минерального вяжущего. Поэтому улучшение адгезионных |

||

свойств вяжущего и АГБ приводит к увеличению прочности приго- |

||

тавливаемого материала. Под адгезиейДследует понимать сцепление |

||

между поверхностями двух разнородных контактирующих тел, то |

||

есть битума и минерального материала. ЭтиИсилы зависят от геометрических параметров битумных пленок на поверхности минеральной части гранулята. Образованию битумных пленок на минеральной поверхности предшествует ее смачивание битумом, величина которого определяется главным образом природой минерального материала и молекулярно - поверхностными свойствами битума – его поверхностным натяжением. Вспенивание битума облегчает смачивание минеральной поверхности и улучшает адгезию. Это обуславливается тем, что во вспененном битуме адсорбционный слой на границе раздела

212

фаз “битум – пар” насыщен асфальтенами. При контакте пленок битумной пены с минеральной поверхностью асфальтены адсорбируются на ней, при этом поверхность минерального материала сохраняет и усиливает структурные изменения вспененного битума [125, 126].

ледовательно, присутствие асфальтенов на поверхности битум- |

|

С |

|

ных пленок способствует улучшению сцепления с минеральной по- |

|

верхностью вспененного битума, при этом, рассматривая прочие рав- |

|

ные услов |

я, можно сказать, что адгезия вспененного битума будет |

выше адгез |

того же битума. Таким образом, вспенивание битума |

щихся в б туме. Вспен вание итума позволяет добиться увеличения

являетсяготовленияспособом повышения сцепления с поверхностью минерального матер ала за счет направленного использования ПАВ, содержа-

сцеплен я на несколько десятков процентов. Для обычных битумов

обычного |

|

подобное улучшен адгезионных свойств достигается только при |

|

использован |

дополн тельных дорогостоящих ПАВ, усложняющих |

технолог ю пр |

стоимость смеси. В случае же предвари- |

тельного вспен ван я итума эффект сцепления обусловлен теми |

|

ПАВ, которые входят в состав самого битума. |

|

|

А |

Практический интерес представляет оценка сил сцепления вспе- |

|

ненного и |

итума с поверхностью минерального материала. |

Как правило, величина сцепления битумных пленок с поверхностью зерен минерального материала зависит от метода ее оценки. Этот показатель оценивают различнымиДметодами, особенности которых зависят от специфики работы клеевых соединений.

В соответствии с нормативным методом испытаний [46, п. 28.1 – 28.4] качество сцепления оценивают визуально по степени сохранности пленки битумного вяжущего на зернах минерального материала после его кипячения в дистиллированной водеИ. В этом методе вода оказывает на битум отслаивающее действие. Недостатком этого метода является отсутствие возможности количественной оценки величины показателя сцепления. В связи с этим для определения величины сцепления вязкого и вспененного битума к поверхности минерального материала специалисты применяют другие способы, например метод красителей [127]. Оценка показателя сцепления методом красителей заключается в определении величины покрытой битумом поверхности материала по адсорбции красителя после отслаивания битумной пленки водой. В качестве красителя применялся метиленовый голубой, обладающий способностью избирательно адсорбироваться на поверхности зерна, не адсорбируясь на битуме [127].

213

В табл. 68 приведены результаты лабораторных исследований оценки сцепления вяжущего в вязком и вспененном состоянии к поверхности отсева дробления кварцитопесчаника и гранита (в чистом виде и с добавлением минерального порошка).

С |

|

|

|

|

|

|

Таблица 68 |

|||

|

|

Поверхность минерального материала, покрытая битумом |

||||||||

|

|

|

|

|

Вид органического вяжущего |

|

||||

|

Минеральный ма- |

|

|

|

|

Вспененный битум при добавлении |

||||

|

|

|

|

|

|

воды в количестве |

||||

|

тер ал |

Вязкий битум |

|

|

||||||

|

|

3 % от массы би- |

|

|

||||||

|

кварцитопесчан |

|

|

|

|

|||||

|

|

|

|

тума |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

Отсев дроблен я |

|

14,48 |

|

|

|

57,54 |

|

31,23 |

|

|

|

ка |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

Тоже + звестняк |

|

22,83 |

|

|

|

79,61 |

|

43,47 |

|

|

Тоже + пыль |

|

14,66 |

|

|

|

56,62 |

|

23,95 |

|

|

|

обычным |

|

|

|

|||||

|

Из анал за данных та л. 68 следует, что вспененный битум обла- |

|||||||||

|

дает более высок |

сцеплением с минеральным материалом по срав- |

||||||||

|

нению с |

|

вязк м итумом. Причем наибольшая сохранность |

|||||||

|

|

|

А |

|

||||||

|

пленок битума имеет место при вспенивании битума 3% воды от мас- |

|||||||||

|

сы битума. Это хорошо согласуется с данными [119, 46]. Наличие пы- |

|||||||||

|

ли несколько снижает сцепление по сравнению с чистым материалом, |

|||||||||

|

а применение минерального порошка, наоборот, увеличивает адге- |

|||||||||

|

зию. Добавление в приготавливаемую смесь воды позволяет обеспе- |

|||||||||

|

|

|

|

|

|

Д |

||||

чить условия уплотнения смеси, а также выполнить некоторое обеспыливание гранулята [119].

Другой особенностью применения вспененного битума является то, что мелкие частицы покрываются им очень хорошо, а крупные лишь частично. При этом создается своеобразнаяИпаста, объединяющая смесь. Поэтому в США АГБ должна содержать достаточное количество мелких частиц – 4–5% мельче 0,075 мм (в данном случае фракция классифицируется по стандарту [128]).

Применение вспененного битума позволяет добиться более равномерного его распределения в смеси. В результате улучшается такой показатель, как однородность смеси. Суть этого явления состоит в быстром смачивании вспененным битумом поверхности минерального материала. Смачивание минерального материала вяжущим будет тем лучше, чем ниже его поверхностное натяжение [125], поэтому применение вспененных битумов предпочтительнее, так как при вспенивании поверхностное натяжение битума снижается.

214

Вспененный битум при холодном ресайклинге получил широкое распространение в США, Южной Африке, Бразилии, Скандинавии и Австралии.

При последующем интенсивном уплотнении затвердевший вспененный битум демонстрирует хорошую несущую способность и эластичность, а также значительное снижение предрасположенности к образованию трещин. Для ускорения затвердевания, а также для повышен я доли заполн теля рекомендуется добавление 1–2% гидрав-

лического вяжущего ( |

звести или цемента). |

При вспен ван |

б тума не происходит никакой химической ре- |

акции, суть процесса состоит в изменении физического состояния |

|

С |

|

на коротк й промежуток времени. К обычному физическому |

|

состоян ю б тум возвращается в течение нескольких минут, а в больш нстве случаев меньше, чем за минуту [119].

ных лабораторныхобработанныхсмесителей приводит к тому, что прочность образцов может отличатьсяАдо 25% [129]. Многие смешивающие блендеры