- •ВВЕДЕНИЕ

- •1. ТЕХНОЛОГИЯ РАБОТ ПО ЛИКВИДАЦИИ МЕЛКИХ ПОВРЕЖДЕНИЙ: ЗАЛИВКА ТРЕЩИН И ЗАДЕЛКА ВЫБОИН

- •1.1. Традиционные способы ремонта

- •1.3. Ремонт с применением инфракрасных разогревателей асфальтобетона

- •2.3. Технология устройства поверхностной обработки методом Чип Сил

- •2.4. Технология устройства слоя износа методами Слари Сил, Микросюрфейсинг и Кейп Сил

- •2.5. Особенности применения технологии Фиб-Сил для устройства трещино-прерывающей прослойки

- •3. УСТРОЙСТВО СЛОЕВ УСИЛЕНИЯ ДОРОЖНОЙ ОДЕЖДЫ

- •3.1. Методы измерения упругого прогиба и определение модуля упругости дорожной одежды

- •3.2. Традиционные материалы и технологии для усиления дорожных одежд

- •3.4 Устройство усилений из асфальтобетона, армированного геосинтетическими материалами

- •4. ПРИМЕНЕНИЕ МЕТОДОВ ГОРЯЧЕЙ РЕГЕНЕРАЦИИ ДЛЯ ВОССТАНОВЛЕНИЯ И УСИЛЕНИЯ ДОРОЖНЫХ ОДЕЖД С АСФАЛЬТОБЕТОННЫМ ПОКРЫТИЕМ

- •5.1. Характеристика района и определение допустимых сроков производства работ

- •5.3. Комплектование отрядов и калькуляция трудовых затрат

- •Библиографический список

- •Приложение 1

- •Приложение 2

3. УСТРОЙСТВО СЛОЕВ УСИЛЕНИЯ ДОРОЖНОЙ ОДЕЖДЫ

Усиление дорожной одежды выполняют при капитальном ремонте дороги, оно может выполняться при реконструкции. Во втором случае устройство нового асфальтобетонного слоя или слоев выполняется обязательно, даже если существующая дорожная одежда не требует усиления. Устройство нового асфальтобетонного слоя необходимо для перекрыт я существующего покрытия и уширенной части

дорожной одежды. В большинстве случаев перевод дороги в более |

|

высокую техн ческую категорию требует усиления существующей |

|

конструкц . Поэтому толщину усиления рассчитывают, применяя |

|

С |

|

метод, регламент руемый ОДН 218.1.052–2002 [31]. Применение этой |

|

метод |

требует определения приведенного фактического модуля |

на основан данных полевых испытаний, к которым относят:

ки упругости существующейпрогибдорожной одежды. Этот модуль вычисляют

– Измерен е прог ов дорожной одежды на характерных участках при л нейных спытаниях и в контрольных точках, выбранных в

–Измерение температурыАасфальтобетонного покрытия, значения которой необходимы дляДпостроения графика «прогиб– температура».

–Устройство шурфов для исследования конструкции дорожной одежды (количество слоев, материал каждого слоя, толщина, суммар-

ная толщина дорожной одежды) и отбора проб грунта земляного полотна в целях определения его разновидностиИи влажности.

При камеральной обработке результатов полевых и лабораторных испытаний вычисляют фактический приведенный модуль упругости, который сравнивают с величиной минимального требуемого модуля упругости дорожной одежды.

На основании такого сравнения судят о целесообразности усиления существующей дорожной одежды. Если дорожная одежда нуждается в усилении, то выполняют его проектирование, включающее в себя конструирование и расчет. Требования к измерениям прогибов,

камеральной обработке данных измерений и проектированию усиле- ния приведены в ОДН 218.1.052–2002 [31].пределах каждого характерного участка. При камеральной обработке

80

3.1. Методы измерения упругого прогиба и определение модуля упругости дорожной одежды

Основанием для необходимости инструментальной оценки прочности дорожной одежды служат результаты визуальной оценки. Поэтому вначале рассмотрим правила выполнения визуальной оценки состояния дорожной одежды, регламентируемые нормами [1], а затем правила инструментальной оценки, регламентируемые нормами [31].

При выполнен работ по визуальной оценке прочности учитывают требован я ГОСТ Р 50597–93 [2]. Согласно этому стандарту доро-

|

ги подразделяются на группы А, Б и В, представленные в табл. 28. |

||||

С |

|

Таблица 28 |

|||

|

|

|

|

||

|

Группы дорог |

ул ц по |

х транспортно-эксплуатационным характеристи- |

||

|

кам по ГО Т Р 50597-93 (на момент написания раздела ГОСТ Р 50597–2017 |

||||

|

|

|

в силу не вступил) |

||

|

Группа дорог |

ул ц по |

х транспорт- |

Отличительные признаки групп |

|

|

и |

|

|

||

|

но-эксплуатац онным характеристи- |

|

|

||

|

|

кам |

|

|

|

|

|

|

|

втомобильные дороги с интенсивно- |

|

|

|

|

|

стью движения более 3000 авт./сут; в го- |

|

|

Группа А |

|

родах и населенных пунктах – магист- |

|

|

|

|

|

|

ральные дороги скоростного движения |

|

|

|

|

|

магистральные улицы общегородского |

|

|

|

|

|

значения непрерывного движения |

|

|

|

|

|

втомобильные дороги с интенсивно- |

|

|

бА |

|

|||

|

|

|

|

стью движения от 1000 до 3000 авт./сут; |

|

|

Группа Б |

|

в городах и населенных пунктах - маги- |

|

|

|

|

|

|

стральные дороги регулируемого дви- |

|

|

|

|

|

жения, магистральные улицы общего- |

|

|

|

|

|

родского значения регулируемого дви- |

|

|

|

|

Джения и районного значения |

|

|

|

|

|

|

Автомобильные дороги с интенсивно- |

|

|

|

|

|

стью движения менее 1000 авт./сут; в |

|

|

Группа В |

|

городах и населенных пунктах – улицы |

|

|

|

|

|

|

и дороги местного значения |

|

|

|

|

|

И |

|

Примечание. Категории улиц и дорог в городах и населенных пунктах – по СП 42.13330.2011 [32].

Согласно ГОСТ Р 50597–93 [2, п. 3.1.1] покрытие проезжей части не должно иметь просадок, выбоин, иных повреждений, затрудняющих движение транспортных средств с разрешенной Правилами дорожного движения скоростью. Предельно допустимые повреждения

81

покрытия, а также сроки их ликвидации приведены в таблице 29 при использовании стандарта [2].

|

|

|

|

|

|

|

|

|

|

Таблица 29 |

|

|

|

Допустимые повреждения покрытия и сроки их устранения |

|||||||

|

Группа дорог и улиц по |

|

|

|

|

|

|

|||

Ся: |

Повреждения на 1000 м2 |

|

Сроки ликвидация по- |

|||||||

|

|

их транспортно- |

|

|||||||

|

эксплуатационным ха- |

покрытия, м2, не более |

|

вреждений сут не более |

||||||

|

|

рактер ст |

кам |

|

|

|

|

|

|

|

|

|

|

А |

|

|

0,3 (1,5) |

|

|

|

5 |

|

|

|

Б |

|

|

1,5 (3,5) |

|

|

|

7 |

|

Примечан |

|

2,5 (7,0) |

|

|

|

10 |

|||

|

|

|

В |

|

|

|

|

|

||

1. |

В скобках пр ведены значения повреждений для весеннего периода. |

|||||||||

2. |

роки л кв дац |

повреждений указаны для строительного сезона, |

||||||||

|

|

|

образом |

условиями, |

приведенными |

|||||

|

определяемого |

погодно-климатическими |

||||||||

|

СП 78.13330.2012 [7] по конкретным видам работ. |

|

|

|

|

|||||

|

|

Предельные размеры отдельных просадок, выбоин и т.п. не |

||||||||

|

|

|

|

А |

|

|||||

|

должны превышать по длине 15 см, ширине – |

60 см и глубине – 5 см. |

||||||||

|

Таким |

|

, визуальная оценка состояния дорожных одежд |

|||||||

|

требует определения о щей площади повреждений, приходящихся на |

|||||||||

|

1000 м2 покрытия и сопоставлении полученных результатов с данны- |

|||||||||

|

ми табл. 29. Если фактические площади повреждений превышают до- |

|||||||||

|

|

|

|

|

|

Д |

||||

|

пустимые значения, то делается вывод о необходимости выполнения |

|||||||||

|

ремонтных работ. Кроме того, определяются размеры отдельных вы- |

|||||||||

|

боин, просадок и т.п. и сопоставляются с предельными допускаемыми |

|||||||||

значениями. В случае превышения фактическими размерами дефекта

предельных допускаемых величин дефект подлежит ремонту. И

Для подсчета объемов повреждений и сопоставления с требованиями табл. 29 необходимо выполнить визуальную оценку состояния дорожной одежды в соответствии с требованиями О Н 218.0.006– 2002 [1].

Согласно этой методике и требованиям ОДН 218.0.006–2002

[1, п. 4.8.9] в процессе визуальной оценки автомобильная дорога делится на однотипные участки длиной от 100 до 1000 м, границы которых назначаются по однотипным или близким дефектам. Внутри каждого участка назначаются частные микроучастки протяженностью 20–50 м с практически одинаковым состоянием дорожной одежды (однотипными дефектами).

82

В процессе визуальной оценки фиксируются дефекты, расположенные в пределах каждого микроучастка, а при выполнении камеральных работ по каждому микроучастку выставлялся соответствующий балл. Работы могут производиться как при помощи передвижной лаборатории, так и путем пешего обхода участка с фиксацией дефек-

Стов визуально и измерением расстояний по курвиметру или металлической рулетке. По нашему мнению передвижные лаборатории целесообразно пр менять при диагностике участков дорог достаточно большой протяженности, а на сравнительно коротких участках визу- приальную оценку можно выполнить путем пешего обхода. В процессе прохожден я вдоль дороги специалисты фиксируют адреса дефектов и класс ф ц руют дефект. Это соответствует требованиям ОДН 218.0.006–2002 [1, п. 4.8.6]. Иллюстрация измерения расстояний

помощибАкурв метра приведена на рис. 49.

Д И

Рис. 49. Измерение расстояний и фиксация адреса дефекта курвиметром при визуальной оценке состояния дорожной одежды ул. 3-я Островская, г. Омск

Вид дефекта определяли визуально согласно классификации и описанию дефекта, представленной в табл. 30.

83

|

|

|

|

|

|

Таблица 30 |

|

|

|

Классификация и описание дефектов дорожных одежд |

|||||

|

Вид дефекта |

Описание дефекта |

Причины возникновения |

|

|||

|

1 |

|

|

2 |

|

3 |

|

С |

Продольные и поперечные оди- |

|

|

||||

ночные трещины, расположен- |

|

|

|||||

|

Одиночные |

|

ные на расстоянии около 10 м |

|

|

||

|

трещины |

|

|

|

|||

|

|

(свыше 4 м) друг от друга без |

|

|

|||

|

|

|

|

|

|||

|

|

|

какой-л бо закономерности |

Дефекты организации работ, |

|

||

|

|

|

Поперечные трещины, распо- |

|

|||

|

|

|

ложенные примерно на одина- |

технологии, укладки и укатки |

|

||

|

расстояние |

|

|

|

|||

|

Отдельные |

|

ковом расстоянии друг от дру- |

смеси; атмосферное воздейст- |

|

||

|

трещины |

|

га. Расстояние между соседни- |

вие, температурные (усадоч- |

|

||

|

|

|

ми трещ нами не менее 10 м. |

ные) изменения в материале; |

|

||

|

|

|

Поперечные |

косые трещины |

многократное воздействие под- |

|

|

|

|

бА |

вижной нагрузки; неоднород- |

|

|||

|

Редкие |

|

(нередко ответвлениями), не- |

|

|||

|

трещины |

|

связанные между со ой. Сред- |

ность свойств материала слоев |

|

||

|

|

|

нее |

между сосед- |

дорожной одежды; просадка |

|

|

|

|

|

н ми трещ нами 4–10 м |

дорожной одежды; осадка зем- |

|

||

|

|

|

Поперечные и косые трещины |

ляного полотна; проезд транс- |

|

||

|

|

|

с ответвлениями, иногда свя- |

порта со сверхнормативными |

|

||

|

Частые |

|

занные между со ой, но, как |

нагрузками; пучинообразова- |

|

||

|

|

правило не о разующие замк- |

ние; некачественное стыкова- |

|

|||

|

трешины |

|

|

||||

|

|

нутых фигур. Среднее расстоя- |

ние (рабочие стыки); отражен- |

|

|||

|

|

|

|

||||

|

|

|

ние между соседними трещи- |

ные трещины оснований, укре- |

|

||

|

|

|

нами 1–4 м |

|

|

пленных неорганическими вя- |

|

|

|

|

Взаимопересекающиеся тре- |

жущими и другие случайные |

|

||

|

Сетка |

|

щины, делящие поверхность |

факторы |

|

||

|

трещин |

|

покрытия на многоугольники |

|

|

||

|

|

|

со стороной 0,5–1 м |

|

|

|

|

|

Раскрытые |

|

Необработанные трещины с |

|

|

||

|

|

шириной раскрытия 3 мм |

|

|

|||

|

|

|

|

|

|||

|

трещины |

|

и более |

|

Д |

|

|

|

|

|

|

|

|

На черных покрытиях – избы- |

|

|

|

|

|

|

|

ток вяжущего, недостаточное |

|

|

|

|

|

|

|

содержание щебня или отдель- |

|

|

|

|

Чередование (через 0,5–2,0 м) |

ных его фракций, недостаточ- |

|

||

|

|

|

ная сдвигоустойчивость смеси. |

|

|||

|

Волны |

|

на покрытии впадин и гребней |

И |

|

||

|

|

|

в продольном направлении по |

покрытиях – динамическое |

|

||

|

|

|

отношению к оси дороги. |

|

|||

|

|

|

воздействие транспортных |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

средств на смесь с недостаточ- |

|

|

|

|

|

|

|

ным количеством частиц, при- |

|

|

|

|

|

|

|

дающих связность покрытию |

|

84

|

|

|

|

|

Продолжение табл. 30 |

|

|

1 |

|

|

2 |

3 |

|

С |

|

|

Локальные понижения поверх- |

|

||

|

|

ности покрытия на величину, |

|

|||

Изменение профиля покры- |

близкую к толщине дорожной |

|

||||

одежды с пологими краями ок- |

|

|||||

|

Просадки |

|

тия в виде впадин с пологими |

руглого и продольного очерта- |

|

|

|

|

краями, нередко сопровож- |

|

|||

|

|

|

ний. Иногда сопровождаются на |

|

||

|

|

|

дающееся сеткой трещин |

|

||

|

|

|

границе перелома профиля по- |

|

||

|

|

|

|

|

|

|

|

ли |

верхности покрытия трещинами |

|

|||

|

в пределах очертания просадки |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

Накопление остаточных дефор- |

|

|

Колея глуб н- |

Деформ рование поперечно- |

маций в нестабильных слоях |

|

||

|

дорожной одежды, располо- |

|

||||

|

ная |

|

го проф ля проезжей части с |

транспорта при недостаточной |

|

|

|

Выбоины |

образованрезко выраженными краями |

|

|||

|

|

|

ем углу лений по |

женных ниже слоев покрытия |

|

|

|

|

|

полосам наката с гре нями |

или в земляном полотне |

|

|

|

Поверхностная |

выпора |

ез них |

Износ покрытия и накопление |

|

|

|

колея |

|

|

|

остаточных деформаций в верх- |

|

|

|

|

|

них слоях покрытия |

|

|

|

|

|

|

|

|

|

|

|

|

А |

|

||

|

|

|

Разрушение покрытия в виде |

Воздействие автомобильного |

|

|

|

|

|

углу лений разной формы с |

|

|

|

|

|

|

(более 3 см и |

олее 200 см2 |

прочности материала. Несвое- |

|

|

|

|

по площади) |

|

временный ремонт. |

|

|

|

|

|

|

|

|

|

|

|

Смещение покрытия, наблю- |

Отсутствие надежной связи |

|

|

|

|

|

верхнего слоя покрытия с ни- |

|

||

|

|

|

дающееся в местах остановок |

жележащим, избыток вяжущего |

|

|

|

|

|

и торможений, на крутых |

|

||

|

Сдвиг |

|

или его недостаточная вязкость, |

|

||

|

|

спусках. Иногда в местах |

|

|||

|

|

|

приводящие к снижению тепло- |

|

||

|

|

|

сдвига видны разрывы по- |

|

||

|

|

|

устойчивости смеси при высо- |

|

||

|

|

|

|

|

|

|

|

|

|

крытия |

|

И |

|

|

|

|

|

|

ких температурах |

|

|

|

|

|

Д |

|

|

|

|

|

|

|

Выпирание крупных гравийных |

|

|

|

|

|

|

частиц; ухудшение ровности |

|

|

|

|

|

|

покрытия. Характерно главным |

|

|

|

|

Выпирание отдельных круп- |

образом для смесей, приготов- |

|

|

|

Выступы |

|

ных зерен минерального ма- |

ляемых смешением на месте. |

|

|

|

|

териала над поверхностью |

Недостаточная плотность слоя; |

|

||

|

|

|

|

|||

|

|

|

остальной части покрытия |

грансостав минеральной части |

|

|

|

|

|

|

|

неоптимального состава с пре- |

|

|

|

|

|

|

обладанием негабарита круп- |

|

|

|

|

|

|

ных частиц |

|

85

|

|

|

|

|

Продолжение табл. 30 |

|

|

1 |

|

|

2 |

3 |

|

|

|

|

|

|

В местах избытка битума на |

|

С |

|

|

поверхности покрытия после |

|

||

Углубления на поверхности |

прохода автомобиля в жаркую |

|

||||

погоду остаются отпечатки |

|

|||||

пластичных (черных) покры- |

|

|||||

протектора на его полную глу- |

|

|||||

|

Вмятины |

|

|

|||

|

|

тий, оставляемые протекто- |

бину |

|

||

|

|

|

ром колес движущихся авто- |

|

||

|

|

|

Перерасход вяжущего при при- |

|

||

|

|

|

моб лей в жаркую погоду |

готовлении смеси; переуплот- |

|

|

|

|

|

|

|

|

|

|

щади |

нение слоя покрытия (проч- |

|

|||

|

ность менее 4%) |

|

||||

|

|

|

|

|

|

|

|

|

|

Разрушен е поверхности по- |

|

|

|

|

|

|

крыт |

я за счет потери зерен |

Недостаточное сцепление вя- |

|

|

|

|

м нерального материала и |

|

||

|

Выкраш ван е |

жущего с каменным материа- |

|

|||

|

отсла ван е вяжущего (менее |

|

||||

|

|

бА |

лом. Несвоевременный ремонт |

|

||

|

|

|

3 см |

менее 200 см2 по пло- |

|

|

|

|

|

|

) |

|

|

|

|

|

Разрушен е поверхности по- |

|

|

|

|

|

|

крыт |

я за счет отслаивания |

Недостаточное сцепление вя- |

|

|

Шелушен е |

|

тонк х пленок и зерен мате- |

жущего с каменным материа- |

|

|

|

|

|

риала, разрушаемого под |

лом. Несвоевременный ремонт |

|

|

|

|

|

действием воды и мороза |

|

|

|

|

|

|

|

|

Весьма малая прочность до- |

|

|

|

|

Полное разрушение дорож- |

рожной одежды по сравнению с |

|

|

|

|

|

ной одежды на всю ее тол- |

требуемой по условиям движе- |

|

|

|

Проломы |

|

щину с резким искажением |

ния; недостаточная плотность |

|

|

|

|

|

поперечного профиля, сопро- |

грунтов земляного полотна; пе- |

|

|

|

|

|

вождающееся сеткой трещин |

реувлажнение земляного по- |

|

|

|

|

|

|

|

лотна |

|

|

|

|

Разрушение кромок асфаль- |

Снижение уровня обочины. Не- |

|

|

|

Скол кромок |

|

тобетонных покрытий в мес- |

своевременный ремонт |

|

|

|

|

|

тах сопряжения с обочинамиД |

|

||

|

|

|

|

|

На покрытия переходного типа |

|

|

|

|

|

|

поперечные волны образуют |

|

|

|

|

|

|

гребенку («стиральная доска») |

|

|

|

|

Разрушение покрытий из |

– правильные, четко выражен- |

|

|

|

|

|

ные поперечные выступы (бо- |

|

||

|

|

|

щебня, гравия, грунта в виде |

|

||

|

Гребенка |

|

И |

|

||

|

|

|

поперечных выступов и уг- |

ных покрытиях), чередующиеся |

|

|

|

|

|

лублений |

|

||

|

|

|

с углублениями. На черных по- |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

крытиях они чаще образуются |

|

|

|

|

|

|

не на всей ширине проезжей |

|

|

|

|

|

|

части |

|

86

Окончание табл. 30

|

1 |

|

|

|

2 |

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

Недоуплотнение |

смеси |

покры- |

|

||

|

|

|

|

|

|

|

|

тия; недостаточная связь мине- |

|

||||

|

|

|

Местное разрушение покры- |

рального материала и вяжуще- |

|

||||||||

|

Выбоина |

|

тия |

в виде |

углубления, |

но |

го; недоброкачественный мате- |

|

|||||

|

|

глубина ниже толщины до- |

риал слоя; воздействие колес |

|

|||||||||

|

|

|

|

||||||||||

|

|

|

рожного покрытия |

|

автотранспорта; |

выщелачива- |

|

||||||

|

|

|

|

|

|

|

|

ние органических вяжущих во- |

|

||||

|

|

|

|

|

|

|

|

дой |

|

|

|

|

|

|

|

|

Сетка трещин на покрытии с |

|

|

|

|

|

|

||||

|

покрытия2 |

|

|

|

|

|

|

|

|

||||

|

Открыт е пу- |

выдавл ванием грунта на по- |

|

|

|

|

|

|

|||||

|

чины и пучи- |

верхность или взбугриванием |

|

|

|

|

|

|

|||||

Снистых мест |

я |

|

|

|

|

|

|

|

|

|

|||

|

|

|

Выступан е |

на |

поверхности |

|

|

|

|

|

|

||

|

Выпотеван е |

покрыт я излишка вяжущего |

|

|

|

|

|

|

|||||

|

с |

зменением |

текстуры |

и |

|

|

|

|

|

|

|||

|

вяжущего |

|

|

|

|

|

|

|

|||||

|

|

цвета |

|

площадью |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

1 м |

|

|

|

|

|

|

|

|

|

|

|

|

|

Потеря исходной шероховатости |

|

|

|

|

|||||

|

|

|

|

А |

|

|

|

|

|||||

|

|

|

более |

Недостаточная износоустойчи- |

|

||||||||

|

|

|

вость покрытия (слабая связ- |

|

|||||||||

|

|

|

ность); грязное и мокрое по- |

|

|||||||||

|

|

|

Потеря исходной шерохова- |

крытие; воздействие колес ав- |

|

||||||||

|

Шлифование |

тости при его истирании ко- |

томобилей. |

Гладкая |

поверх- |

|

|||||||

|

лесами с участием климати- |

ность в пределах движения ос- |

|

||||||||||

|

|

|

|

||||||||||

|

|

|

ческих факторов |

|

|

новной |

массы автотранспорта, |

|

|||||

|

|

|

|

|

|

|

|

отличная по отражающей спо- |

|

||||

|

|

|

|

|

|

|

|

собности от прикромочных по- |

|

||||

|

|

|

|

|

|

|

|

лос покрытия |

|

|

|

||

|

|

|

Уменьшение |

толщины |

по- |

|

|

|

|

|

|

||

|

|

|

крытия за счет его истирания |

|

|

|

|

|

|

||||

|

Износ |

|

и потери материала вДпроцес- |

|

|||||||||

|

|

|

се эксплуатации дорог |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

Недостаточное |

уплотнение |

|

|||

|

|

|

|

|

|

|

|

слоя; |

неудовлетворительный |

|

|||

|

|

|

Неприжившиеся |

частицы |

грансостав смеси покрытия. |

|

|||||||

|

|

|

Частицы гравийного материала |

|

|||||||||

|

|

|

гравийного материала на по- |

|

|||||||||

|

Катун |

|

И |

|

|||||||||

|

|

|

верхности покрытия пере- |

(незакрепленные) |

на поверхно- |

|

|||||||

|

|

|

ходного типа |

|

|

|

сти покрытия и перемещаю- |

|

|||||

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

щиеся по нему под воздействи- |

|

||||

|

|

|

|

|

|

|

|

ем колес транспортных средств |

|

||||

87

Для измерения длины стороны ячейки сетки трещин применяются металлические рулетки, отвечающие требованиям государственного стандарта. Оценку в баллах производили согласно требованиям ОДН 218.0.006–2002 [1, табл. 5.16], которые приведены в табл. 31.

С |

|

|

|

Таблица 31 |

||

|

Оценка в баллах, учитывающая состояние покрытия |

|||||

|

|

и прочность дорожной одежды |

|

|

||

|

|

Вид дефекта |

|

|

Оценка в баллах |

|

|

|

1 |

|

|

2 |

|

|

Без дефектов поперечные одиночные трещины на рас- |

|

|

|||

|

Поперечныекрытийредк е трещ ны (для переходных покрытий |

5,0 |

|

|||

|

стоянии более 40 м (для переходных покрытий отсутст- |

|

||||

|

вие дефектов) |

|

|

|

|

|

|

Поперечные од ночные трещины (для переходных по- |

|

|

|||

|

отдельные вы о ны) на расстоянии 20–40 м меж- |

4,8–5,0 |

|

|||

|

ду трещ нами |

|

|

|

|

|

|

Поперечные од ночные трещины (для переходных по- |

4,5–4,8 |

|

|||

|

крытий отдельные вы о ны) на расстоянии 10–20 м |

|

|

|||

|

|

|

|

|||

|

выбоины) на расстоян 8 – 10 м |

|

|

4,0–4,5 |

|

|

|

|

|

|

|

||

|

Поперечные од ночные трещины (для переходных по- |

3,8–4,0 |

|

|||

|

крытий отдельные вы оины) на расстоянии 6–8 м |

|

(3,0–4,0)1 |

|

||

|

Поперечные одиночные трещины (для переходных по- |

3,5–3,8 |

|

|||

|

крытий отдельные вы оины) на расстоянии 4–6 м |

|

(2,0–3,0)1 |

|

||

|

Поперечные частые трещины на расстоянии между со- |

3,0–3,5 |

|

|||

|

седними трещинами 3 – 4 м |

|

|

|

||

|

|

|

|

|

||

|

|

|

Д |

|

||

|

Поперечные частые трещины на расстоянии между со- |

|

|

|||

|

седними трещинамибА2–3 м |

2,8–3,0 |

|

|||

|

Поперечные частые трещины на расстоянии между со- |

2,5–2,8 |

|

|||

|

седними трещинами 1–2 м |

|

|

|

|

|

|

Продольная центральная трещина |

|

|

4,5 |

|

|

|

Продольные боковые трещины |

|

|

3,5 |

|

|

|

Одиночная сетка трещин на площади до 10 м2 с крупны- |

3,0 |

|

|||

|

ми ячейками (сторона ячейки более 0,5 м) |

|

|

|||

|

|

|

|

|||

|

Одиночная сетка трещин на площади до 10 м2 с мелкими |

2,5 |

|

|||

|

ячейками (сторона ячейки менее 0,5 м) |

|

|

|||

|

|

|

|

|||

|

Густая сетка трещин на площади до 10 м2 |

|

2,0 |

|

||

|

Сетка трещин на площади более 10 м2 при относительной |

|

|

|||

|

площади, занимаемой сеткой 30–10% |

|

И2,0-2,5 |

|

||

|

|

|

|

|

||

|

Сетка трещин на площади более 10 м2 при относительной |

1,8–2,0 |

|

|||

|

площади, занимаемой сеткой 60–30% |

|

|

|

||

|

|

|

|

|

||

|

Сетка трещин на площади более 10 м2 при относительной |

1,5–1,8 |

|

|||

|

площади, занимаемой сеткой 90–60% |

|

|

|

||

|

|

|

|

|

||

|

Колейность при средней глубине колеи до 10 мм |

|

5,0 |

|

||

|

Колейность при средней глубине колеи 10–20 мм |

|

4,0–5,0 |

|

||

88

|

|

|

|

|

|

|

Окончание табл. 31 |

|

|

|

|

1 |

|

|

2 |

|

Колейность при средней глубине колеи 20–30 мм |

|

3,0–4,0 |

||||

|

Колейность при средней глубине колеи 30–40 мм |

|

2,5–3,0 |

||||

|

Колейность при средней глубине колеи 40–50 мм |

|

2,0–2,5 |

||||

|

Колейность при средней глубине колеи 50–70 мм |

|

1,8–2,0 |

||||

С |

|

|

1,5 |

||||

|

Колейность при средней глубине колеи более 70 мм |

|

|||||

|

Просадки (пучины) при относительной площади просадок |

|

1,0–1,5 |

||||

|

10–20% |

|

|

|

|

|

|

|

Просадки (пуч ны) при относительной площади просадок |

|

0,8–1,0 |

||||

|

20–50% |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

относительной |

|

|

||||

|

Просадки (пуч ны) при относительной площади просадок |

|

0,5 |

||||

|

более 50% |

|

|

|

|

|

|

|

Проломы дорожной одежды (вскрывшиеся пучины) при |

|

1,0–1,5 |

||||

|

|

|

площади, занимаемой проломами, 5–10% |

|

|||

|

|

|

|

|

|||

|

20 м) |

|

выбоины |

|

|

||

|

Проломы дорожной одежды (вскрывшиеся пучины) при |

|

0,8–1,0 |

||||

|

|

|

площади, занимаемой проломами 10–30% |

|

|

||

|

Проломы дорожной одежды (вскрывшиеся пучины) при |

|

|

||||

|

относительной площади, занимаемой проломами более |

|

0,5–0,8 |

||||

30% |

|

|

|

|

|

|

|

|

Одиночные |

|

А |

|

|

||

|

|

на покрытиях, содержащих органи- |

|

|

|||

|

ческое вяжущее (расстояние между выбоинами более |

|

4,0–5,0 |

||||

|

Отдельные выбоины на покрытиях, содержащих органи- |

|

|

||||

|

ческое |

вяжущее |

(расстояние |

между выбоинами более |

|

3,0–4,0 |

|

|

10–20 м) |

|

3 |

Д |

|||

|

|

|

|

|

|

||

|

Редкие выбоины в тех же случаях (расстояние 4–10 м) |

2,5–3,0 |

|||||

|

Частые выбоины в тех же случаях (расстояние 1–4 м) |

2,0–2,5 |

|||||

|

Карты заделанных выбоин, залитые трещины |

3,0 |

|||||

|

Поперечные волны, сдвиги |

|

|

2,0–3,0 |

|||

|

Шелушение, выкрашивание2 |

|

|

– |

|||

|

Разрушение поперечных и продольных швов3 |

– |

|||||

|

Ступеньки в швах |

|

|

|

– |

||

|

Перекос плит3 |

|

|

|

– |

||

|

Скол углов плит3 |

|

|

|

– |

||

Примечания:

1. |

Дорожные одежды переходного типа. |

2. |

На прочность нежестких дорожных одежд влияетИмало. |

3. |

Характерно для цементобетонных покрытий. |

По значениям баллов, выставленных частным микроучастком, вычисляют значение средневзвешенного балла для каждого однотипного участка.

89

Вычисление средневзвешенных баллов выполнено в соответствии с требованиями ОДН 218.0.006-2002 [1, п. 4.8.10], а именно по формуле

n |

n |

|

Бср Бi li |

li , |

(6) |

i 1 |

i 1 |

|

где Бi и li – соответствующий балл по табл. 7 и протяженность частных микро- |

||

С |

|

|

участков с практически одинаковым состоянием дорожной одежды; п – количе- |

||

ство частных микроучастков в составе однотипного участка. |

|

|

При выполнен полевых работ по визуальной оценке состояния |

||

дорожной одежды дефекты и адреса их расположения регистрируются в дефектной ведомости. В табл. 32 представлен пример оформледефектной ведомости, в которой зарегистрированы дефекты, об-

наруженные на ул. 3-я Заостровкая г. Омска.

Таблица 32

Пр мер оформления дефектной ведомости

|

|

регистрации дефектов в ней |

|||

ния |

|

|

|

||

ДЕФЕКТНАЯ ВЕДОМОСТЬ СОСТОЯНИЯ ДОРОЖНОЙ ОДЕЖДЫ |

|

||||

на ул це 3-я Островская |

(в направлении от 3-ей Енисейской) |

|

|||

|

(на менование автомо ильной дороги, участка) |

|

|||

Протяженность 0,670 км |

|

|

|

||

категория дороги улица местного значения в жилой застройке, транспортно- |

|

||||

пешеходная; |

|

|

|

|

|

тип покрытия |

асфальто етон |

|

|

|

|

Дата обследования 25.07.2015 г. |

|

|

|

||

Адрес дефекта, км + |

|

Вид дефекта |

|

||

|

|

бА |

|

||

|

|

Сетка трещин на площади 4х4=16 м2 с ячейками более |

|||

0+000 |

|

0,5 м |

|

|

|

|

|

|

|

|

|

0+007 |

|

Заделанная карта ремонта |

|

|

|

0+009 |

|

Поперечная трещина. |

|

|

|

|

Заделанная карта ремонта |

|

|

||

|

|

|

|

||

|

|

Д |

|

||

0+011 |

|

Поперечная трещина. |

|||

|

Продольная боковая трещина длиной 14 м. |

|

|||

|

|

Заделанная карта ремонта |

|

|

|

0+015 |

|

Поперечная трещина. |

|

|

|

|

Выбоина |

|

|

|

|

|

|

|

|

|

|

0+017 |

|

Поперечная трещина |

И |

|

|

0+020 |

|

Поперечная трещина |

|

|

|

Примечание. Ведомость заполняется до конца обследуемого участка (в данном случае вплоть до адреса 0+670).

90

В процессе камеральной обработки результатов визуальной оценки данные полевой ведомости анализируются, а в пределах обследуемого участка выбираются микроучастки длиной от 20 до 50 м. Каждому микроучастку ставится балл.

огласно ведомости, представленной в табл. 32, протяженность первого участка примем минимальную, то есть 20 м. Оценивая расстояние между поперечными трещинами, несложно убедиться, что оно составляет 2, 3 4 м. В соответствии с баллами, указанными в табл. 31, такие поперечные трещ ны имеют оценки 3,0 (шаг трещин 2–3 м) и 3,5

(шаг |

н 3–4 м). Продольная боковая трещина оценивается баллом |

3,5. Заделанную карту ремонта следует оценить 3,0 баллами, а сетку |

|

С |

|

|

с крупной ячейкой – 2,5 аллами. Сопоставив значения баллов, |

трещинформуле (6) в качестве первого слагаемого при расчете средневзвешенного балла по первому однотипному участку.

указанных дефектов, принимаем наименьший балл, то есть 2,5. Этот балл является оценкой первого микро участка. При камеральной обра-

баллы участка, производят ихАсравнение с предельным значением, регламен-

ботке этот балл протяженность микро участка будут использоваться в

Рассч тав средневзвешенные для каждого однотипного

тируемым [1, п. 4.8.10]. Если средневзвешенный балл меньше или ра-

вен предельному значению, то выполняют инструментальную оценку прочности дорожной одежды. Предельное значение средневзвешен-

ного балла зависит от категории дороги и принимается: для дорог I категории – БСР 3,5, для дорог II категории – БСР 3,0; и для дорог III и IV категорий – БСР 2,5.

Рассмотренная нами методикаДвизуальной оценки состояния дорожной одежды применяется в РФ. В других странах используютсясвои методики, которые могут быть подобны описанной нами, а могут иметь принципиальные отличия. Например, в соответствии с требованиями нормативных документов, действующих на территории рес-

публики Казахстан [33], визуальную оценку прочности дорожных одежд производят по двум методикам.

И

Согласно требованиям ПР РК 218-27-03 [33] первая методика является обязательной и преследует цель оценки состояния дорожной одежды по трехбалльной шкале. Цель этой методики состоит в выявлении участков дороги с различным состоянием, в зависимости от которого определяется необходимое число измерений прогибов.

Вторая методика является рекомендуемой и заключается в оценке состояния дорожного покрытия с учетом классов растрескивания.

91

Визуальную оценку прочности выполняют с использованием трехбалльной шкалы. Ранжирование по баллам выполняют на основе выявления и анализа количества, обнаруженных на покрытии дефектов (разрушений и деформаций), свидетельствующих о недостаточ-

ной прочности. |

|

С |

|

Такие разрушения и деформации регламентируются ПР РК 218- |

|

27-03 [33, табл. 4.1] и приводятся в виде перечня в табл. 33. |

|

|

Таблица 33 |

Класс ф катор деформаций, свидетельствующих о ее недостаточной |

|||||

направление |

|

|

|||

прочности для существующей интенсивности движения |

|||||

Вид |

|

|

|

Характерные |

|

деформац |

|

|

|

особенности |

|

Продольные |

Как |

ло, на полосах наката. При ширине раскрытия более |

|

||

собой |

|

||||

трещины |

|

0,5 см о ычно сопровождаются мелкой сеткой трещин. К ним не |

|

||

|

относятся продольные трещины на стыках полос движения |

|

|||

|

|

|

|||

|

|

Трещ ны, |

которых составляет с осью дороги не бо- |

|

|

Косые |

|

лее 30о. Нередко такие трещины сопровождаются ответвлениями, |

|

||

трещины |

|

не связанными между |

. Возможно сочетание с частыми по- |

|

|

|

|

|

А |

|

|

|

|

перечными трещинами |

расстоянием между ними до 3 м |

|

|

|

|

Чаще всего на полосах наката или в местах просадок, образую- |

|

||

|

|

щих замкнутые фигуры, различают крупную сетку трещин и мел- |

|

||

Сетка |

|

кую. Размеры последней составляют менее 0,5 м между трещи- |

|

||

трещин |

|

нами в лю ом поперечном сечении. Могут сопровождаться вы- |

|

||

|

боинами. Иногда сопровождаются разрывами покрытия. Чаще |

|

|||

|

|

|

|||

|

|

наблюдаются на крутых спусках, в местах остановок и торможе- |

|

||

|

|

ния автомобилей |

|

|

|

Выбоины |

|

Местные разрушения дорожного покрытия, имеющие вид углубле- |

|

||

|

ний с резко выраженными краями. В данном случае представляют |

|

|||

в сетке |

|

|

|||

|

собой результат развития сетки трещин и рассматриваются только |

|

|||

|

|

|

|||

трещин |

|

совместно с ней |

И |

|

|

|

|

|

|||

|

|

Д |

|

||

|

|

Плавное искажение поперечного профиля покрытия, локализо- |

|||

Колейность |

|

ванное вдоль полос наката. Обычно сопровождается продольны- |

|

||

|

|

ми трещинами, возможно сочетание с сеткой трещин. |

|

||

Просадки |

|

Искажение поперечного профиля, имеющее вид впадины с ок- |

|

||

|

руглыми краями. Обычно сопровождается сеткой трещин |

|

|||

|

|

|

|||

|

|

Сетка трещин на покрытии с выдавлением нижележащих слоев и |

|

||

|

|

грунта на поверхность, взбугривание покрытия, как результат не- |

|

||

Пучина |

|

нормального протекания водно-теплового режима верхней части |

|

||

|

|

земляного полотна. При движении груженого автомобиля на глаз |

|

||

|

|

может быть заметна зыбь поверхности покрытия |

|

||

Проломы |

|

Полное разрушение дорожной одежды на всю ее толщину с рез- |

|

||

|

ким искажением профиля покрытия |

|

|||

|

|

|

|||

92

Структура трехбалльной шкалы состоит в следующем:

I балл – дорожная одежда с позиции зрительного восприятия – прочная, поперечный профиль сохранен, отсутствуют деформации, которые явно свидетельствуют о недостаточной прочности.

II балл – имеются деформации, свидетельствующие о недостаточной прочности дорожной одежды, распространенность которых превышает 5% – для капитальных типов дорожных одежд, 10% – для облегченных 30% – для переходных. Возможны отдельные искажения поперечного проф ля.

III балл – деформации, свидетельствующие о недостаточной |

|||

прочности, ярко выражены и значительно (в два и более раза) превы- |

|||

С |

|

|

|

шают указанные выше пределы, ячейки в сетке трещин расшатаны. |

|||

Возможны проломы. |

|

|

|

При |

|

|

дорог выявляются участки, которые с позиции |

зрительного воспр ят я ра отают на пределе прочности, но при этом |

|||

нельзя категор чно |

|

, что они непрочные. В этом случае нор- |

|

заключить |

|||

мативный документ ПР РК 218-27-03 [33] регламентирует промежу- |

|||

точный балл I–II. |

|

|

|

Кроме того, на участках с прочной по внешнему виду дорожной |

|||

одеждой, оцененных |

аллом I, следует отдельно оценить состояние |

||

|

обследован |

||

|

|

А |

|

покрытия по наличию деформаций не свидетельствующих о недостаточной прочности, но оказывающих влияние на скорость движения

автотранспорта. Такие деформации приводятся в ПР РК 218-27-03 [1, табл. 4.1], они в даны в табл. 34.

Таблица 34

Классификатор деформаций дорожных одежд и покрытий, которые в явном виде не свидетельствуют о недостаточной прочности

Вид |

Характерные |

|

деформаций |

особенности |

|

|

Д |

|

1 |

2 |

|

Волны |

Чередование на покрытии впадин и гребней через 0,5-2 м в |

|

продольном направлении |

|

|

|

|

|

|

Смещение покрытия под воздействием горизонтальных |

|

|

усилий от колес автомобиля как результат недостаточного |

|

Сдвиги |

сцепления между конструктивнымиИслоями или недоста- |

|

|

точной сдвигоустойчивости материала покрытия. |

|

|

Местные разрушения дорожного покрытия, имеющие вид |

|

Выбоины |

углублений с резко выраженными краями как результат |

|

|

развития выкрашивания |

|

Шелушение и |

Поверхностные разрушения покрытия за счет отдельных |

|

выкрашивание |

зерен минерального материала и отслаивания вяжущего |

|

93

|

|

|

|

|

|

|

Окончание табл. 34 |

|

1 |

|

|

|

|

2 |

|

|

|

|

|

Разрушение кромки проезжей части или укрепительной |

|||

|

Кромочность |

|

|

полосы как результат сколов или выкрашивания у кромки, |

|||

|

(повреждение |

|

|

происходящих, как правило, из-за нарушения технологии |

|||

|

кромок) |

|

|

укладки конструктивных слоев в местах сопряжения с |

|||

|

|

|

|

обочиной и наезда транспорта на кромку. |

|||

|

|

|

|

Трещины поперечные и косые без признаков, указанных |

|||

|

Трещ ны попе- |

выше. Трещины температурные и сезонные появляются |

|||||

|

речные косые, |

ранней весной под воздействием резкого перепада темпе- |

|||||

|

сезонные |

|

|

ратур воздуха и, как правило, затягиваются в летнее время |

|||

|

|

|

|

под действием солнечной радиации и транспорта. |

|||

|

Пр мечан е. |

Волны |

сдвиги в явном виде не свидетельствуют о недоста- |

||||

С |

|

|

|

|

|||

|

точной |

одежды. Как правило, на дорожных одеждах капитального и |

|||||

|

облегченного |

па это результат из ытка вяжущего в материале покрытия или |

|||||

|

недостаточной теплоустойчивости при высоких температурах. Тем не менее, |

||||||

|

участки с так ми деформациями нуждаются в проверке прочности для после- |

||||||

|

дующего определен я рац ональной толщины выравнивающего слоя или слоя |

||||||

|

прочности |

|

|

||||

|

усилен я после л кв дац |

деформаций данного вида. |

|||||

|

Отдельную оценку состояния покрытия по наличию деформаций |

||||||

|

производят по следующей |

|

шкале: |

||||

|

четырехбалльной |

|

|||||

|

1 балл – (отличное состояние) – покрытие ровное, без деформа- |

||||||

|

ций. |

|

|

|

|

|

|

|

2 балла – (хорошее состояние) – покрытие ровное с отдельными |

||||||

|

редкими деформациями, которые не влияют на режим, скорость и |

||||||

|

|

|

|

А |

|||

|

|

|

|

|

|

Д |

|

безопасность движения.

3 балла – (удовлетворительное) – на проезжей части небольшие неровности, редко расположенные трещины или незначительное количество других деформаций. И

4 балла – (неудовлетворительное состояние) – на проезжей части имеются значительные неровности, выбоины, выкрашивание и другие деформации, сказывающиеся на скорости и режиме движения транспорта, кроме того, могут быть разрушения кромки покрытия и др.

При обследовании дорог оценку следует давать по каждому участку (подучастку) с привязкой к километровым столбам с нумерацией в прямом направлении.

Разбивка обследуемой дороги на характерные участки производится при изменении на участках типа покрытия, конструкции дорожной одежды, числа полос движения, интенсивности движения, типа местности по условиям увлажнения, высоты земляного полотна,

94

при этом необходимо выделить подучастки, оценка которых соответствует баллам II и III.

В международной практике визуальную оценку состояния дорожной одежды и дорожного покрытия выполняют с учетом классов растрескивания (ПР РК 218-27-03 [33]).

В соответствии с этой методикой при оценке состояния дорожного покрытия выделяют трещины, которые классифицируются на три класса растреск ван я (примерное описание):

1 класс растреск вания – мелкие одиночные трещины шириной |

|

раскрыт я не более 2-3 мм, которые не сопровождаются просадками и |

|

не влияют на скорость движения. К ним можно отнести трещины по- |

|

С |

|

перечные |

косые сезонные, представленные в классификаторе |

таблиз. 33.

2 класс растреск вания – как правило, состоит из сетки трещин произвольного характера с шириной раскрытия, при котором заметно некоторое выкраш ван е трещин (от 3 до 5 мм). Могут сопровож-

даться продольными косыми длинными трещинами. |

К ним могут |

||||||

быть отнесены продольные и косые трещины, а также сетка трещин, |

|||||||

А |

|

|

|

||||

приведенные в классификаторе та л. 33. |

|

|

|

|

|

||

3 классбрастрескивания – состоит из сетки трещин с шириной |

|||||||

раскрытия, как правило, олее 5 мм с раскачивающимися при движе- |

|||||||

нии транспорта ячейками. При этом возможны разрушения в местах |

|||||||

трещин. Могут сопровождаться просадками, длинными продольными |

|||||||

и косыми трещинами. |

|

|

|

|

|

|

|

Все деформации фиксируются по их распространенности по |

|||||||

площади покрытия в процентах по трем диапазонам: |

|

|

|

||||

1 диапазон – до 10%; |

Д |

||||||

2 диапазон – 10–50%; |

|||||||

3 диапазон – свыше 50%. |

|||||||

Исходя из этих двух условий, ставится оценка. Правила оценки да- |

|||||||

ны в табл. 35 в виде матрицы. |

|

|

|

|

|

Таблица 35 |

|

|

|

|

|

|

|

||

Матрица оценки состояния покрытия с учетом классов растрескивания |

|||||||

|

|

|

И |

|

|||

Диапазон распространения |

|

|

|

Класс |

|||

|

|

растрескивания |

|

||||

деформаций |

|

|

|

||||

|

1 |

|

2 |

|

3 |

|

|

|

|

|

|

|

|||

1 |

|

1 |

|

2 |

|

3 |

|

2 |

|

3 |

|

4 |

|

5 |

|

3 |

|

5 |

|

6 |

|

7 |

|

95

Цифры, представленные в матрице, являются оценочной характеристикой состояния поверхности покрытия:

1 – хорошее (незначительное количество трещин и деформаций); 2–3 – удовлетворительное (есть трещины, но мало других дефор-

маций); 4–5 – плохое (есть трещины и деформации);

6–7– очень плохое (обильное наличие трещин и деформаций).

В зав с мости от времени проведения полевых испытаний ОДН 218.1.052–2002 [31] предусматривает одну из возможных после-

довательностей работ |

спытания конструкций и состояния дорожных |

покрыт й: |

|

С |

дорожной одежды в расчетный период года; |

– полевые |

|

– полевые |

дорожной одежды в нерасчетный период |

годаспытания;

– упрощенные полевые испытания.

Незав с мо от последовательности испытаний вначале необхо-

димо выполн ть так называемую «подготовку к детальному обследованию». Ее нач нают сразу после выявления участков с неудовлетворительной ровностью или высокой степенью деформированности дорожного покрытия. Фактическую степень деформирования дорожного покрытия определяют согласно требованиям [31, п. 2.2.1] и рассчитывают по формуле

rф Lд L, |

(7) |

где LД – суммарнаябАпротяженность участков в пределах обследуемого характер- |

|

ного участка дороги, покрытие которых на правой полосе наката имеет дефекты, |

|

характеризующие предельное состояние дорожной одежды, м; L – протяжен- |

|

ность характерного участка, м. |

Д |

–проектную и исполнительную документациюИ;

–выполненные мероприятия по содержанию и ремонту дороги (паспорт, акты приемки работ, журналы производства ремонтных работ и т.д.);

–данные учета состава и интенсивности движения автомобилей за весь период эксплуатации, предшествующей обследованию (сводные ведомости по учету движения);

96

– результаты ранее проведенных обследований (отчеты по оценке прочности дорожной одежды, дефектные ведомости, отчеты о весенних и осенних осмотрах дороги и т.д.).

На основе данных, полученных из этого анализа, обследуемый

участок дороги разбивают на характерные участки [31, п. 2.3.3].

С– конструкц ей дорожной одежды;

Характерным участком является такой участок, который отличается от соседних участков хотя бы одним из следующих показателей

[31, п. 2.3.4]:

покрытия– состоян ем по видам дефектов.

– грунтом земляного полотна и типом его поперечного профиля;

– т пом местности по условиям увлажнения;

– технолог ей устройства одежды и характеристиками приме-

нявшихся при этом материалов;

условий, прибАкоторых смежные участки можно объединить в один характерный участок. Согласно указаниям [31, п. 2.3.6] участки могут быть объединены при прочих равных условиях, если:

– нтенс вностью движения, приведенной к интенсивности дви-

жения расчетного автомо иля;

Определ в гран цы участков, целесообразно произвести анализ

– расчетные (проектные) модули упругости дорожных конструкций отличаются не олее чем на 5%;

боткой их данных. Д Согласно ОДН 218.1.052–2002 [31, прил. 2] при проведении ис-

– требуемые модули упругости конструкций, определенные по фактическим интенсивностям расчетного движения при соблюдении

первого условия, отличаются между собой не более чем на 5%.

Определив границы характерных участков, выполняют полевые

работы по измерению прогибов с последующей камеральной обра- И

пытаний методом статического нагружения колесом автомобиля рекомендуемый состав бригады составляет пять человек. В таком составе бригада выполняет как линейные испытания, так и испытания на

контрольных точках. Четыре члена бригады делают линейные испытания и испытания на контрольных точках методом статического нагружения колесом автомобиля.

Пятый член бригады выполняет отрывку и засыпку шурфов, контролирует температуру дорожного покрытия, берет пробы грунта и взвешивает их.

97

При проведении испытаний первый член бригады устанавливает прогибомер на точке измерения и берет отчеты по индикатору. Вто-

|

рой член бригады ведет записи в журнале испытаний и отвечает за ус- |

|||||||||

|

тановку колеса автомобиля строго на контрольную точку. Третий – |

|||||||||

|

переставляет заборчики ограждения с дорожными знаками и регули- |

|||||||||

С |

|

|

|

|

|

|

|

|||

|

рует движение в зоне производства работ, четвертый – отмеряет рас- |

|||||||||

|

стояние до последующей точки испытаний и отвечает за погрузку и |

|||||||||

|

выгрузку прог бомера |

заборчиков ограждения в местах измерений. |

||||||||

|

|

Перечень оборудования, приборов и инвентаря, которым была |

||||||||

|

Наименован |

|

|

|

|

|||||

|

оснащена бр гада, |

выполняющая оценку прочности дорожных одежд |

||||||||

|

методом стат ческого нагружения колесом автомобиля, приведен в |

|||||||||

|

табл. 36. |

|

|

|

|

|

|

Таблица 36 |

||

|

|

|

|

|

|

|

|

|

||

|

|

Перечень пр оров |

инвентаря, входящих в оснащение бригады |

|||||||

|

|

|

пр |

оров |

инвентаря |

|

|

Количество |

|

|

|

1. |

Грузовой автомо |

ль с расчетной осевой нагрузкой |

|

1 шт. |

|

||||

|

2. |

Автомоб ль для членов |

ригады |

|

|

1 шт. |

|

|||

|

3. |

Прог |

дл нно азовый, рычажный |

|

|

1 шт. |

|

|||

|

4. |

|

|

А |

|

1 шт. |

|

|||

|

Инд катор часового т па (цена деления 0,01 мм) |

|

|

|||||||

|

5. |

Измеритель расстояний или мерная лента |

|

|

1 шт. |

|

||||

|

|

бомер |

|

|

||||||

|

6. |

Биметаллический термометр с пределами измерений от –10 |

2 шт. |

|

||||||

|

до +60 °С |

|

|

|

|

|

|

|

|

|

|

7. |

Поверхностный |

термометр с пределом измерений от |

–10 |

1 шт. |

|

||||

|

до + 60 °С |

|

|

|

Д |

|

||||

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

||

|

8. |

Переносные заборчики ограждения |

|

|

1 шт. |

|

||||

|

|

|

|

|

|

9.1. Сужение дороги |

|

1 шт. |

|

|

|

9. |

Дорожные знаки: |

|

|

9.2. Ремонтные работы |

|

1 шт. |

|

||

|

|

|

9.3. Направление объезда пре- |

1 шт. |

|

|||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

пятствия |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

И |

|

||

|

10. Весы для взвешивания бюксов с пробами грунта |

|

1 шт. |

|

||||||

|

11. Краска, кисть, журналы для записи результатов, рулетки, |

|

По потреб- |

|

||||||

|

бюксы |

|

|

|

|

|

|

ности |

|

|

Линейные испытания и испытания на контрольных точках производятся в соответствии с требованиями ОДН 218.1.052–2002. При выполнении испытаний в расчетный период года соблюдают требования [31, п. 2.5.1 – п. 2.6.3], в нерасчетный период года руководствуются требованиями [31, п. 2.6.1 – п. 2.6.3], а при упрощенных полевых испытаниях соблюдают правила, регламентируемые [31, п. 2.7.1 и п. 2.7.2]. В соответствии с этими требованиями на каждой контрольной точке проводят одноразовое испытание с одновременным измерением

98

температуры покрытия и определением влажности грунта земляного полотна. Влажность грунта, взятого непосредственно под дорожной одеждой напротив контрольной точки, определяется в соответствии с ГО Т 5180–2015 [34]. Отбор, упаковка и хранение образцов грунта произведены в соответствии с требованиями ГОСТ 12071–2014 [35].

Требования, предъявляемые ОДН 218.1.052–2002 [31, прил. 1], к автомобильной нагрузке, применяемой для линейных испытаний и испытан й на контрольных точках, приведены в табл. 37.

|

|

|

|

|

|

Таблица 37 |

|

Требован я к нагрузке для испытаний колесом автомобиля |

|||||

|

татическая на- |

Среднее расчетное |

Расчетный диаметр отпечатка колеса, |

|||

|

грузка на ось, |

удельное давление на |

|

см |

||

С |

|

, МПа |

|

|

|

|

|

кН |

|

Статическое на- |

|

Кратковременное |

|

|

|

|

|

гружение |

|

нагружение |

|

60–100 |

|

0,6 |

33 |

|

37 |

|

Пр мечан е. Стат |

ческая нагрузка на ось расчетного автомобиля принима- |

||||

|

ется 100 кН на ось. |

|

|

|

|

|

|

покрытие |

|

|

|

||

|

При пр менен |

для испытаний грузовых двухосных автомоби- |

||||

|

лей или пол вомоечных машин нагрузка на ось зависит от наполне- |

|||||

ния кузовабАили цистерны. Поэтому фактическую нагрузку на ось определяют ее взвешиванием на стационарных или переносных весах.

Соблюдая указанное тре ование, выполняют определение массы, приходящейся на заднюю ось двухосного автомобиля (рис. 50).

Д И

Рис. 50. Измерения массы задней оси автомобиля

99

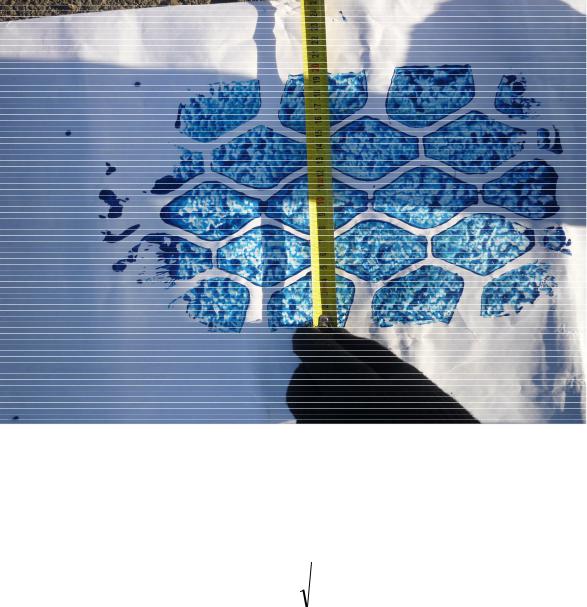

Требования нормативных документов РФ допускают принимать диаметр отпечатка колеса 33 см, за рубежом диаметр отпечатка колеса вычисляют на основе измерения его геометрических характеристик. Конечно же, диаметр отпечатка колеса, вычисленный из измеренной площади, позволяет более достоверно выполнить обработку данных эксперимента. Испытания по измерению площади отпечатка колеса не регламентируются требованиями стандартов РФ, поэтому их следует рассматр вать как дополнительные, повышающие достоверность выч слен я фактического модуля упругости по результатам измерен я прог бов дорожной одежды. Для таких испытаний приме-

няют метод ку зарубежных стандартов. |

|

С |

ки состоит в снятии отпечатка спаренных колес за- |

уть этой метод |

|

груженного автомо |

ля, под которыми планируется определение упругих |

, выполн ть змерения его площади. По результатам измерений |

|

вычисляют д аметр круга равновеликого по площади фактическому отпе- |

|

прогибов чатку колесабА. Реал зац я этой методики выполняется рядом последова-

тельных действ й.

1. Колесо автомо ля поддомкрачивают и смазывают протектор колеса в зоне намечаемого контакта его с покрытием красителем (рис. 51).

Д И

Рис. 51. Окрашивание поддомкраченного колеса

2.Под окрашенное колесо подкладывают гладкую пластину или бумагу. После чего домкрат опускают (рис. 52).

100

Си Р сбА. 52. Иллюстрация снятия отпечатка колеса на лист бумаги

3.Затем домкрат вновь поднимают. На пластине или бумаге остается отпечаток колеса (рис. 53).

Д И

Рис. 53. Иллюстрация отпечатка колеса со спаренными шинами

101

4.Далее бумага или пластина изымается из-под колеса и производятся измерения размеров отпечатка каждой шины (рис. 54) и вычисление площади отпечатка спаренного колеса.

С |

|

|

|

|

|

и |

|

|

|

|

|

Рис. 54. Иллюстрация измерения ширины отпечатка одной шины |

|

||||

бА |

|

||||

В результате обмеров отпечатков установлена площадь контактов |

|||||

внутренней шины с покрытием. |

|

|

|

|

|

После этих процедур определяют приведенный к кругу диаметр |

|||||

отпечатка колеса. Расчет производится по формуле |

|

||||

|

Д |

|

|||

|

D |

4 S |

, |

|

(8) |

|

|

|

|||

|

|

|

|

И |

|

где D – расчетный диаметр следа колеса автомобиля, см; S – фактическая площадь контакта колеса автомобиля с дорожным покрытием, см2.

При подготовке автомобиля нужно произвести осмотр шин и измерить глубину канавок протектора на беговой дорожке, тем самым установлено соответствие шин задних колес требованиям действующего государственного стандарта, что требуется ОДН 218.1.052–2002 [31, 2.44]. После этого делается вывод о соответствии грузового автомобиля требованиям ОДН 218.1.052–2002. Если соответствие под-

102

тверждено, то автомобиль может быть использован в качестве колесной нагрузки для измерений прогибов.

Для измерения температур асфальтобетонных покрытий и смесей применяются стеклянные ртутные термометры или термометры биметаллические типа ТПБ. Температуру измеряют на глубине 2 – 4 см.

СДля этого в покрытие можно высверлить отверстие, в которое следует установить термометр. По истечении 90 с и более со шкалы термометра снимают показан е температуры.

На р с. 55 представлен рабочий момент измерения температуры

покрыт я. и бА Д

Рис. 55. Измерение температуры покрытияИна глубине 3 см

В соответствии с требованиями [31, пп. 2.4.3, 2.5.5] полевые испытания начинают с измерения прогибов на контрольных точках. В пределах каждого характерного участка выбирают контрольную точку, которую помечают белой краской, нанося ее в виде прямоугольника.

103

Контрольные испытания выполняют методом статического нагружения колесом автомобиля. Для испытаний применяют двухосный грузовой автомобиль с фактической нагрузкой на колесо в пределах 30<41,89<50 кН, вследствие чего можно сделать заключение о соот-

ветствии грузового автомобиля требованиям, предъявляемым

Стеристки.

[31, п. 2.4.4].

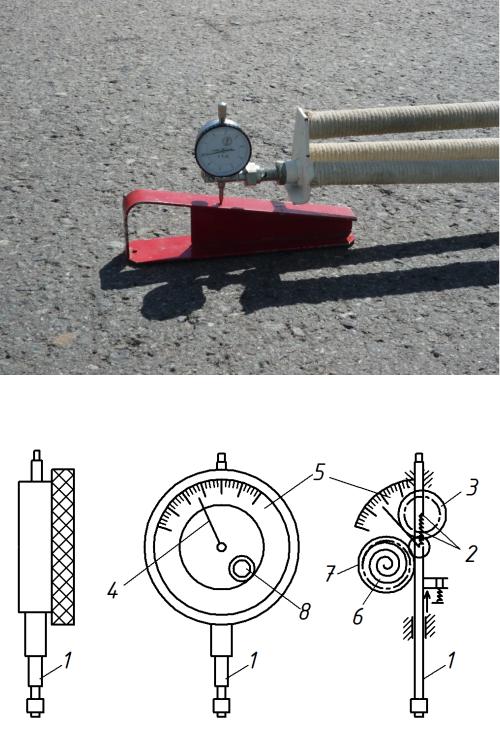

Для выполнения измерений используют длиннобазовый прогибомер. Для пр мера на рис. 56 представлена схема прогибомера ПД- 2,5, а в табл. 38 пр ведены его технические и метрологические харак-

Рис. 56. Схема длиннобазового рычажного прогибомера: |

||||

1 – опорная подкладка; 2 – кронштейн; 3 – индикатор; 4 – заднее плечо рычага; |

||||

бА |

||||

5 – опора; 6 – рычаг; 7 – переднее плечо рычага; 8 – заднее сдвоенное колесо; |

||||

9 – щуп; 10 – зажимной винт; 11 – подпятник |

||||

|

|

|

Таблица 38 |

|

Технические и метрологические характеристики |

||||

прогибомера |

|

-2,5 |

|

|

Характеристики |

|

|

Величина |

|

|

ПД |

|

||

1 |

|

|

3 |

|

Пределы показаний прогиба, мм |

|

|

0 –20 |

|

Пределы измерения прогиба, мм |

|

|

0 – 3 |

|

Пределы допускаемой абсолютной погрешно- |

±0,02 |

|

||

сти измерения обратимого прогиба, мм |

|

|

||

|

И |

|||

Соотношение длин грузового и измерительно- |

2:1 |

|

||

го плеч |

|

|

|

|

|

|

|

|

|

Длина грузового плеча, мм |

|

|

2500±5 |

|

Габаритные размеры в рабочем состоянии, мм, |

3810 205 165 |

|||

не более |

|

|

|

|

Масса в рабочем состоянии, кг, не более |

|

17 |

|

|

104

|

Окончание табл. 38 |

|

1 |

2 |

|

Применяемое средство измерения |

Индикатор ти- |

|

па ИЧ-10 |

||

|

||

Температура в процессе измерения, о С |

От + 5 до + 40 |

|

Относительная влажность воздуха при темпе- |

80 |

|

ратуре 15 о , %, не более |

||

Изготовитель |

ОАО «РОС- |

|

ДОРТЕХ» |

СДл ннобазовый рычажный прогибомер ПД-2,5 состоит из сборного рычага, который поворачивается на оси, закрепленной в корпусе опоры. Рычаг состо т з переднего и заднего плеч. В транспортном положен рычаг расчленен на две части. На переднем плече распо-

ложен щуп, который с помощью шарового шарнира соединен с подпятником. Щуп креп тся к рычагу зажимным винтом.

Припроведен змерений нужно:

1. Соед н ть составные части рычага и стянуть их с помощью закреп тельных олтов.

2. ВвинтитьбАщуп в отверстие на конце грузового плеча рычага. 3. Закрепить индикатор на кронштейне. Прогибомер должен быть

укомплектован индикатором часового типа ИЧ, соответствующего требованиям ГОСТ 577. Технические и метрологические характеристики индикатором часового типа ИЧ приведены в табл. 39.

|

|

|

|

Таблица 39 |

||

Технические и метрологические характеристики индикатора |

||||||

часового типа ИЧ-100 |

|

|

|

|

|

|

Характеристика |

|

Единица |

Величина |

|

||

|

измерения |

|

||||

Диапазон измерений |

|

И |

|

|||

|

мм |

0 –10 |

|

|||

|

Д |

|

|

|||

Цена деления |

|

мм |

0,01 |

|

||

Погрешность измерений |

|

мм |

±0,0015 |

|

||

Наибольшее измерительное усилие |

|

Н |

1,8±0,6 |

|

||

Размах показаний, не более |

|

мкм |

|

6 |

|

|

Колебание измерительного усилия при изменении на- |

Н |

|

0,6 |

|

||

правления движения измерительного стержня, не более |

|

|

||||

|

|

|

|

|

||

Температура в процессе измерения |

|

о |

С |

20±20 |

|

|

|

|

|

||||

Относительная влажность воздуха |

при температуре |

% |

|

80 |

|

|

25 оС, не более |

|

|

|

|||

Атмосферное давление |

|

кПа |

101,3±3 |

|

||

Содержание агрессивных газов в окружающей среде |

|

– |

Не допус- |

|

||

|

кается |

|

||||

|

|

|

|

|

||

105

4. При использовании новых индикаторов перед их закреплением в кронштейне заднего плеча прогибомера необходимо удалить с измерительной поверхности наконечника смазку. Эта операция выполняется тканью, смоченной в бензине, после чего производится окон-

чательное протирание сухой тканью. |

|

С |

|

5. |