2514

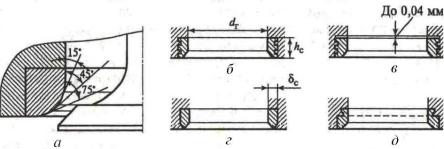

.pdfгает 800…850 °С (в дизелях 500...600 °С). Поэтому выпускные клапаны изготавливают из жаропрочных сплавов 30Х13Н7С2, 45Х14Н14В2М, 45Х22Н4М3 и др. Для повышения долговечности и износостойкости на рабочую поверхность головки клапана и торец стержня наносят стеллит или В3К, Х20Н80 (нихром). Для снижения стоимости клапана из жаростойкого сплава выполняют только головку, а стержень из стали 40ХН с последующей сваркой встык. В зависимости от формы головки бывают плоские (рис. 15.6 а, г), выпуклые (рис. 15.6, б) и тюльпанообразные (рис. 15.6, в). Плоские наиболее просты в изготовлении, поэтому чаще применяются.

Выпуклая головка характерна для выпускных клапанов, т.к. улучшается обтекание при выхлопе, но повышается масса и тепловосприимчивость.

С вогнутой, или тюльпанообразной формой, головки применяются на впускных клапанах для снижения гидравлических потерь при впуске заряда. Масса клапана снижается, но увеличиваются трудоемкость изготовления и теплонапряженность. Переход от стержня к головке выполняется большим радиусом для снижения гидравлических потерь и повышения жесткости головки. Угол фаски ф для выпускных клапанов 45°, а для выпускных – 30 и 45°. 30° обеспечивают большую площадь проходного сечения, но при этом увеличивается уровень гидравлических потерь и термическая напряженность кромки тарелки клапана. У клапана угол фаски ф выполняется на 0,5...1° меньше угла фаски седла, это гарантирует быструю приработку клапана к седлу и прилегание по наружной кромке фаски. Диаметр стержня зависит от теплоотвода головки. Поэтому стержень выпускного клапана имеет больший диаметр. На конце в верхней части стержня имеется выточка под сухарики для фиксации тарелки пружин клапана. Обычно высота ее равна диаметру стержня клапана. Для улучшения теплоотвода клапан делают пустотелым и на 50...60 % заполняют солями натрия, температура плавления которых 97 °С.

Конструктивные размеры клапанного механизма определяются как часть dr – диаметра горловины впуска (рис. 15.7).

1. Для впускного клапана

dВ ≈ dr; dН =(1,12...1,16)dr; =(0,16...0,25)dr. 2. Для выпускного клапана

dВ=(0,76...0,9)dr; dН=(0,79...0,92)dr; l=(2,5…3,5)dr; a=(0,08…0,12)dr; b = (0,05…0,12)dr; rC = (0,25…0,35)dr. – для плоских и выпуклых головок. rC = 0,54 dr – для тюльпанообразных головок.

90

Седла клапанов (см. рис. 15.7) изготавливаются из жаростойкой стали или из легированного чугуна, толщина С=(0,08...0,15)dr, а высота (0,18...0,25)dr. Седла запрессовываются с небольшим натягом

(0,0015...0,0035)(dr + 2 С), либо зачеканкой (рис. 15.7 б, г), либо с по-

мощью канавок на наружной боковой поверхности (рис. 15.7 в, д), либо развальцовкой верхней части седла. Конус под клапан делается от 25 до 45°. Для облегчения приработки к фаске клапана фаска в кольце выполняется с тремя углами 15, 45 и 75°. Направляющая втулка изготавливается из чугуна или алюминиевой бронзы (см. рис. 15.6). Толщина втулки 2,5...4 мм, а длина (1,75...2,5) dr. Обычно направляющие втулки изготавливаются из хромистой или хромоникелевой керамики, с последующим сульфидированием и графитизацией путем «проваривания» в масле, содержащем раствор голоидного графита. Пористая структура втулок позволяет удерживать смазку. Наружная поверхность может иметь заплечики или выточку под пружинное стопорное кольцо 1 (см. рис. 15.6, а). Величина зазора между втулкой и стержнем

=(0,004...0,01)

для впускных клапанов и

=(0,006...0,012)

– для выпускных.

При сборке клапан вставляется в направляющую втулку

Рис. 15.7. Седла клапанов:

а – с треугольной фаской; б , в – с заливкой в материал головки; г – с расчеканкой металла; д – с фиксацией упорным элементом

иприжимается к седлу пружиной или набором пружин через тарелку

исухарики, входящие в выточку стержня клапана. Обычно выточка цилиндрическая с галтелями (см. рис. 15.6, а), применяются и более сложные выточки с одним или двумя поясами. Сухарики прижимаются к выточке стержня клапана коническими поверхностями 10...15°

тарелки. Высота сухариков примерно равна диаметру стержня (рис. 16.1).

Для увеличения долговечности и надежности работы фасок седла и клапана головка клапана должна проворачиваться, изменяя свое положение относительно седла. Это предусмотрено в конструкции, где введена дополнительная коническая втулка 4, зажимающая сухарики. Она при вибрациях может свободно поворачиваться.

91

Лекция 16. Пружины клапанов

Пружины клапанов изготавливаются из сталей С65, С65Г или 50ХФА из проволоки диаметром 3...6 мм холодной навивкой с последующей закалкой до HRC 40...48. Концевые витки сближают до соприкосновения и сошлифовывают. Наружные поверхности оксидируют, оцинковывают или кадмируют.

Расчет пружины с учетом динамики МГР

Введем соотношение – индекс пружины:

с dср , где – диаметр проволоки; dср – диаметр пружины.

Угол подъема витка пружины

|

|

|

t |

|

, |

(16.1) |

|

|

arctg |

|

|

|

|||

|

d |

|

|

||||

|

|

|

|

|

|

||

|

|

|

|

ср |

|

|

|

где t – шаг витка; α – угол подъема витка; |

|

|

|||||

с – индекс пружины выбирают по табл. 16.1. |

Таблица 16.1 |

||||||

|

Индекс пружины |

||||||

|

|

||||||

, мм |

До 2,5 |

|

|

|

3…5 |

6…12 |

|

c |

5..12 |

|

|

|

4…10 |

4…9 |

|

Рп – сила, действующая по оси пружины.

|

|

8 d |

|

|

Рn |

|

; = 1…1,45/с. |

(16.2) |

||||

|

|

|

|

|

||||||||

|

max |

|

ср 3 |

|

|

|

Таблица 16.2 |

|||||

|

|

Допускаемые напряжения [ max] |

||||||||||

|

|

|

|

|||||||||

Двигатели |

|

|

|

|

|

|

|

|

max, МПа |

|

||

Стационарный и судовой малооборотный |

|

|

|

250…350 |

|

|||||||

Среднеоборотный, тепловозный |

|

|

|

|

|

|

|

|

350…430 |

|

||

Автомобильный, тракторный, высокооборотный |

|

350…600 |

|

|||||||||

Форсированный, особого назначения |

|

|

|

|

|

500…600 |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

||

Осевое сжатие пружины |

|

|

8P d |

3 i |

|

|

||||||

|

|

|

|

|

|

|

||||||

|

|

f |

|

|

п |

ср B |

; |

(16.3) |

||||

|

|

|

|

|

|

|||||||

|

|

|

|

|

mG 4 |

|

|

|||||

G – модуль сдвига; i – число витков, i L ; L – длина пружины; t – t

шаг витков; f=(1,5…3,5) h, h – ход клапана; m – коэффициент, зави-

92

сящий от отношения С=dоп ; m = 0,95…1,0.

|

|

|

|

|

|

|

|

По результатам расчета строят характеристику пружины. |

|||||

P |

|

Pп ( f h) |

– значение усилия пружины при закрытом клапане. |

|||

|

|

|

||||

оп |

|

|

f |

|

|

|

|

|

|

|

|

||

|

Необходимо |

учитывать давление в цилиндре и вес клапана; |

||||

|

|

|

d2 |

|

|

|

P |

|

г |

G , |

(16.4) |

||

|

||||||

оп |

|

|

4 |

|

кл |

|

|

|

|

|

|

|

|

где dг – диаметр горловины. У пружин впускного кла-

пана двигателя с наддувом

Pоп (dг2 dc2 )(Pк Pr ),(16.5) 4

где Рк – давление наддува; Рr

– минимальное давление в цилиндре при выпуске; dc – диаметр стержня клапана; dг – диаметр горловины седла клапана.

Пружину рассчитывают на сопротивление усталости по формуле (16.6)..

n |

|

|

|

|

|

1 |

, |

(16.6) |

|

|

k |

|

a m |

||||||

|

|

|

|

|

|

|

|||

|

|

|

|

M |

|

|

|

|

|

|

|

|

|

|

n |

|

|

||

где берут из табл. 2.2, М , n и k берут из табл. П.1, П.2, П.3, из табл. П.15,

a= max; m=0,5( max - min); τ |

|

|

τmax(f |

h) |

. |

(16.6*) |

|

min |

f |

|

|||||

|

|

|

|

|

|

||

Допускается |

n ≥ 1,2…2,0. |

|

|

|

|||

Длина пружин в свободном состоянии Lсв = (iп + iоп) + f + iп , где |

|||||||

– зазор между |

витками |

пружины |

при |

открытом клапане; |

|||

= 0,2…0,3 мм; iоп – число опорных витков, iоп = 2…3.

Проверка на резонанс. Число собственных колебаний в минуту

равно: n |

9,55 |

|

mG |

, где – плотность материала пружины; G – |

i d2 |

|

|||

c |

|

2 |

||

|

п cp |

|

|

|

модуль упругости второго рода, m = 0,95…1,0.

Опасность резонанса незначительна, если nc/np ≥ 8, np – частота

93

вращения кулачкового вала, причем nc не должно быть кратным np.

Приведенное усилие в пружине можно представить как |

|

Рпр = Р0+сhКл , |

(16.7) |

где Р0 – монтажное начальное усилие в пружине, необходимое для обеспечения кинематической связи между клапаном и его приводом при отрицательных силах инерции Рj для обеспечения закрытия клапана при процессах газообмена; с – модуль жесткости пружины; h – величина рабочего сжатия.

Минимальная деформация пружины f0= Р0 /c; максимальная

fmax= Рпр max /c = f0+hкл. |

(16.8) |

Заметим, что пружина имеет минимальные габариты при соотношении fmax/f0=2. Максимальная упругая сила пружины

Рmax = k3 mприв jmax ,

где k3 – коэффициент запаса, учитывающий возможный заброс частоты вращения двигателя, k3 = 1,5...2,25; mприв – приведенная масса всех деталей МГР; j– максимальное ускорение деталей МГР.

Статистическая величина mприв для МГР с непосредственным приводом m*прив = mприв /Fr составляет 200...300 кг/м2, а с приводом через толкатель, штангу и коромысло – 400...500 кг/м2.

Определим Р0, когда h0 =0, клапан закрыт.

1. Выпускной клапан на такте впуска в двигателе без наддува

P |

|

(P |

Р )d2 |

, |

(16.9) |

|

|

||||||

0 |

4 тр |

а |

г |

|

|

|

где dг – диаметр горловины выпускного клапана; Ртр – давление в выпускном трубопроводе; Ра – давление в цилиндре.

Здесь Р0 – сила, пытающаяся открыть клапан.

В дизелях Р0 максимальна на режиме максимальных частот вращения. В ДсИЗ – на холостом ходу при максимально прикрытой заслонке.

2. Для впускного клапана на такте выпуска удвигателя с наддувом

P |

|

(P |

Р )d2 |

, |

(16.10) |

|

|||||

0 |

4 т |

ц г |

|

|

|

где dг – диаметр горловины выпускного клапана; Рт – давление в выпускном трубопроводе; Рц – давление в цилиндре.

94

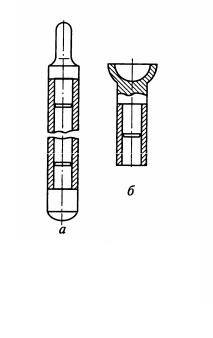

Рис. 16.2. Конструкция полой штанги (а) и конструкция опорного стального наконечника (б)

Для автотракторных двигателей fmax/f0 = 1,6...3,2, при этом необходимо проверить Р0> Рrвып для безнаддувных ДВС и Р0> Рrвп для двигателей с наддувом.

Штанги (рис. 16.2) представляют собой стержень трубчатого сечения из дюралюминия, в верхний и нижний концы которого запрессовываны стальные наконечники, имеющие на нижнем конце сферическую поверхность, а на верхнем или сферическую головку, или сферическое гнездо, в зависимости от коромысла. Опорные поверхности закаливают до 50...60 HRC, шлифуют и полируют.

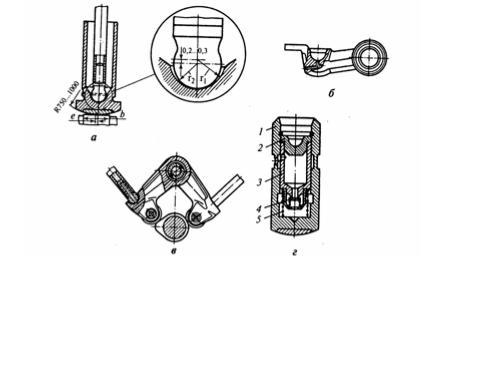

Толкатели в зависимости от профиля кулачков используют плоские или роликовые (рис. 16.3 б, в). Для равномерного износа опорную поверхность выполняют сферической R = 750…1000 мм. Удельное давление в опорных поверхностях не должно превышать 10 МПа. Зазор между стержнем и направляющей обеспечивают 0,01...0,08 мм.

Смазывание осуществляется маслом, стекающим по штанге. Головка штанги опирается на сферическое гнездо толкателя. Для образования зазора радиус гнезда выполняют на 0,2...0,3 мм больше радиуса головки. Иногда применяют гидравлические толкатели (рис. 16.3, г), позволяющие исключить влияние тепловых деформаций. Иногда для этой же цели применяют гидравлические компенсаторы

(рис. 16.3).

Толкатели изготавливают из сталей 15, 20, 15Х, 20Х, 12ХН3А и серого чугуна. Опорную поверхность чугунных толкателей отбели-

Рис. 16.3. Толкатели:

а – грибковый со сферической опорной поверхностью; б – рычажный выпуклый; в – рычажный роликовый; г – гидравлический; 1 – корпус толкателя; 2 – упор штанги; 3 – внутренний подвижный стакан; 4 – запорный клапан; 5 возвратная пружина

95

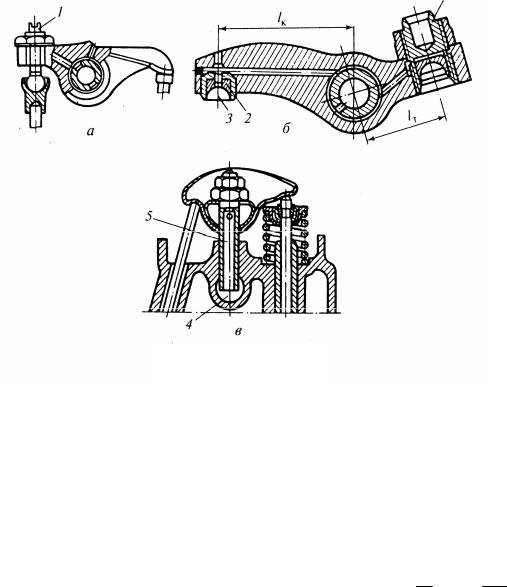

вают ТВЧ до 50...60 HRC. Привод от толкателя к стержню клапана осуществляется через коромысло или рычаг (см. рис. 16.3 и 16.4).

Коромысла представляют собой двуплечие рычаги, которые размещают на стальных неподвижных осях трубчатого сечения, в полость которых подается масло для смазки подшипниковых втулок из оловянистой бронзы.

Коромысла либо отливают из чугуна или штампуют из сталей 20Х, 40Х, 45. Опорные поверхности закаливают до 50...60 HRC.

Рис. 16.4. Коромысла

Методика проектирования механизма газораспределения

Определение проходных сечений клапана. Проектирование начи-

нают с определения проходных сечений в седле клапана Fкл и в горловине Fr. Площадь горловин определяется из условия неразрывности потока со средней условной скоростью движения поршня:

Fкл=VпFп/iVr , (16.11)

где Fп – площадь днища поршня;

Vп – средняя скорость движения поршня, м/с; Vп S ; n ;

30

S – ход поршня; n – частота вращения коленчатого вала; i – число клапанов;

Vr – условная скорость потока;

Fкл – проходная площадь одного клапана.

96

Для автотракторных двигателей обычно Vr = 50...80 м/с – для впускной горловины и 70...100 м/с – для выпускной. В многоклапанных МГР скорости можно снизить до 35...50 м/с за счет объединения горловин.

Учитывая, что через горловину проходит стержень клапана, ее площадь принимают на 10...20 % большей. Fг= (1,10…1,20) Fкл, тогда диаметр горловины, мм, равен:

dг |

4Fг / , |

(16.12) |

Из условия размещения клапанов в головке блока диаметр горловины должен быть не больше dr = (0,35…0,52)D в зависимости от конструкции камеры сгорания, где D – диаметр поршня.

Диаметры горловин выпускных клапанов обычно принимают на

10...20 % меньше.

Проходное сечение клапана с коническим уплотнением равно площади конической щели между клапаном и седлом.

F |

|

hкл cos |

(d |

г |

d ), |

(16.13) |

|

||||||

прох сеч |

|

2 |

|

1 |

|

|

|

|

|

|

|

|

где d1 – наружный диаметр клапана;

hкл – ход клапана; – угол фаски клапана.

Максимальная высота подъема клапана в автомобильном двигателе hкл = (0,16...0,24)dг. Для угла 45° hкл берут по верхнему пределу.

Лекция 17. Профилирование кулачков

Задача профилирования кулачков может быть определена как синтез таких профилей, которые бы обеспечивали наибольшую гидродинамическую эффективность МГР при приемлемых динамических нагрузках в механизме.

Исходными данными для проектирования кулачков любого профиля являются:

1.Максимальный подъем клапана hкл max.

2.Фазы газораспределения (углы опережения открытия оп вп иоп вып и запаздывания закрытия зак п вп и зак п вып впускного и выпускного клапанов).

3. Величина теплового зазора h0 для впускных клапанов h0 = 0,25...0,35 мм, а для выпускных h0 = 0,35...0,5мм.

4. Передаточное отношение плеч коромысла lк , обычно lг

0,5…0,96.

97

На основании этих данных определяются:

1) угол действия кулачка (рис. 16.4) ро = 180 - оп - зак; ро 0 ;

2

2)максимальная высота подъема толкателя hт = hк/i; i – число одноименных клапанов в одном цилиндре;

3)тепловой зазор со стороны толкателя hот = h0/i;

4)частота вращения кулачка к = 2 номk; k = 1 для четырехтактного и k = 0,5 для двухтактного.

Из условия обеспечения жесткости вала радиус начальной окружности кулачка r0=(1,5…2,5) hкл max. C учетом возможных температурных деформаций радиус r0 в затылочной части выполняют меньшим на величинутепловогозазораh0 исопрягаютсрабочимпрофилемпопараболе.

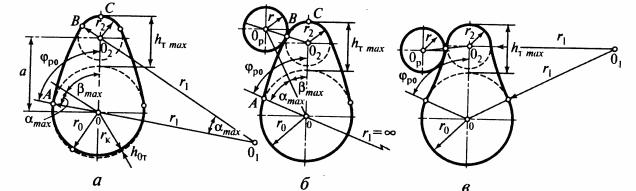

В современных автомобилях и тракторных двигателях применяют следующие профили кулачков: выпуклый, тангенциальный, вогнутый и безударный (см. рис. 17.1).

Профилирование выпуклого кулачка

Построение профиля производят по величинам hт, 0, r0, r2.

r2 2...8 мм, а r0 = (1,5...2,5) hкл mах.

Угол

ро = 0/2 = (180 - пр - зп)/2, (17.1)

где оп – угол опережения открытия клапана; зап – угол запаздывания закрытия клапана.

Из центра О проводим окружность радиусом r0 и на вертикали откладываем hт max до точки C1, затем из точки С откладываем вниз r2 и проводим окружность r2 из центра О2. Затем откладываем угол ро от вертикали с вершиной в точке О и получаем точку А. Центр сопряжения радиуса r1 легко находится на продолжении линии АО из ОО1О2 и равен

|

r2 |

a2 |

r2 |

2r acos |

ро |

|

|

r |

0 |

|

2 |

0 |

, |

(17.2) |

|

|

|

|

|

|

|||

1 |

|

2(r0 |

r2) acos ро |

|

|

|

|

|

|

|

|

|

|||

где а = hт max + r0-r2.

Профилирование тангенциального кулачка

Аналогично находятся центры О1 и О2 и проводятся окружности r0 и r2, затем к ним проводится касательная АВ. Величина hт без учета зазоров зависит от плеч рычага или коромысла и равна

98

hт =hкл max (lт/lкл), где lт и lкл длины плеч коромысла, прилегающих к толкателю и клапану. Отношение lт/lкл назначается конструктором обычно в пределах 0,5...0,96. Значение радиуса r2 можно найти и расчетным методом:

r |

r |

h |

cos po |

. |

(17.3) |

|

|||||

2 |

0 |

тmax 1 cos po |

|

||

Рис. 17.1. Профили кулачков:

а – выпуклый; б – тангенциальный; в – вогнутый

Подъем, скорость и ускорение толкателя клапана

В зависимости от выбранного профиля кулачка и типа толкателя определяются подъем, скорость и ускорение толкателя и клапана. Для выпуклого кулачка с плоским толкателем на участке с радиусом r1

|

|

sin |

ро |

|

|

|

|

угол |

|

|

|

|

, а угловая скорость кулачка |

||

|

|

|

|||||

arcsin |

r |

r |

|

|

|||

max |

|

|

|

|

|||

|

|

1 |

2 |

|

|

|

|

к=d /dt; hт = (r1 - r0)(1- cos ); Vr1 = (r1 - r0) к sin ; |

|

||||||

|

|

Jr1 = (r1 - r0) к2 cos , |

(17.4) |

||||

где hт, Vr1, Jr1 – соответственно подъем, м, скорость, м/с, ускорение, м/с2, движения толкателя по дуге радиуса r1.

На участке ВС по дуге r2 имеем:

Угол поворота кулачка 0 max , max = ро- max;

к=-d /dt;

hт r2 = а cos ро +rе - r0; Vr2 = к а sin ро; Jr2 = к2 а cos ро, (17.5)

где к – угловая частота вращения распредвала, рад/с.

Расчет параметров движения роликового толкателя с тангенциальным кулачком:

На участке АВ

|

|

asin |

, |

(17.6) |

|||

|

|

arctg |

|

|

|

||

|

|

||||||

max |

|

r |

r |

|

|

||

|

|

|

|

|

|

||

|

|

0 |

|

|

|

||

|

|

99 |

|

|

|

|

|