2514

.pdf

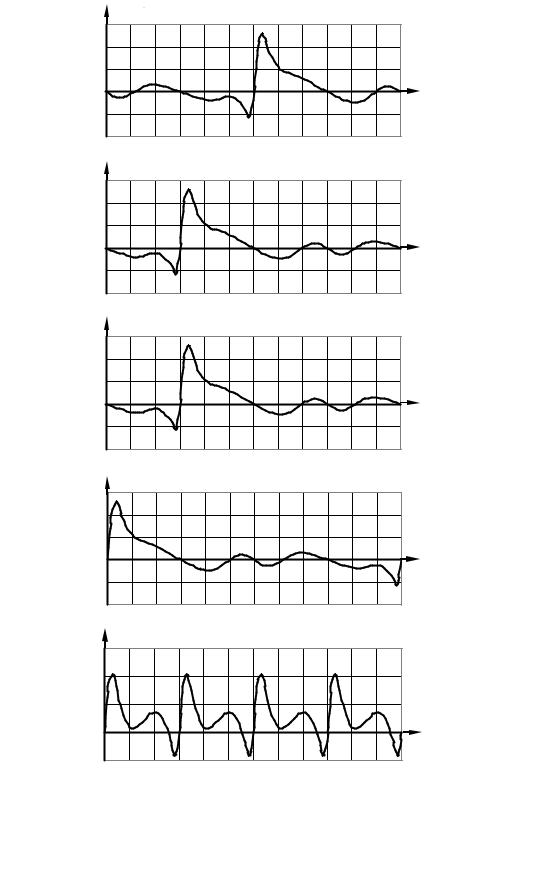

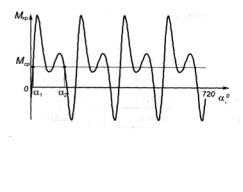

а) М1, Н∙м |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

М1, Н*м 1500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

f ,,градус |

|

0 |

60 |

120 |

180 |

240 |

300 |

360 |

420 |

480 |

540 |

600 |

660 |

720 |

|

|

-500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-1000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

б) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

М2, Н*м |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

М2, Н∙м |

1500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

f ,,градус |

|

0 |

60 |

120 |

180 |

240 |

300 |

360 |

420 |

480 |

540 |

600 |

660 |

720 |

|

|

-500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

в) |

-1000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

М3, Н∙м |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

М2, Н*м 1500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

f ,,градус |

|

0 |

60 |

120 |

180 |

240 |

300 |

360 |

420 |

480 |

540 |

600 |

660 |

720 |

|

|

-500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-1000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

г) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

М4, Н*м |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

М4, Н∙м |

1500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

f ,,градус |

|

0 |

60 |

120 |

180 |

240 |

300 |

360 |

420 |

480 |

540 |

600 |

660 |

720 |

|

|

-500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-1000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

д) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

М4-0, Н*м |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

М4-0, Н∙м |

1500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

f ,,градус |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

60 |

120 |

180 |

240 |

300 |

360 |

420 |

480 |

540 |

600 |

660 |

720 |

|

|

-500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 12.1. Пример расчёта моментов на шейках коленчатого вала: |

||||||||||||||

а – крутящий момент на первой коренной шейке; б – крутящий момент |

||||||||||||||

на второй коренной шейке; |

в – крутящий момент на третьей коренной |

|||||||||||||

шейке; г – крутящий момент на четвёртой коренной шейке; д – суммар- |

||||||||||||||

|

|

|

|

|

ный крутящий момент |

|

|

|

||||||

70

Изгибающий момент в плоскости маслоподводящего канала определяется выражением (Нм):

М ’ = Mкcos + MTsin .(12.4)

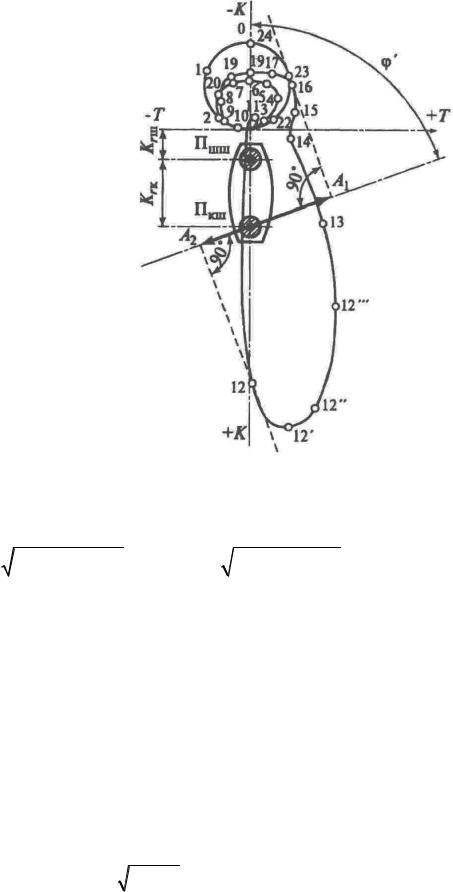

На основании расчетов МТ в табл. 12.1 находят значения максимальных и минимальных скручивающих моментов для наиболее нагруженной шейки. Угол расположения маслоканала находят при минимальном моменте М из построения полярной диаграммы сил, действующих на шатунную шейку (рис. 12.1).

МТЩmax |

MТкрmax |

|

|

l |

; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

R |

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

M |

|

|

|

l |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

МТЩmin |

Ткрmin |

|

|

|

. (12.5) Рис. 12.2. К расчету шатунной шейки на изгиб |

|||||||||||||||||||||||||||||||

|

R |

|

2 |

|

||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Суммарный изгибающий момент равен: |

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

Mиз max |

|

|

|

MТ2изmax MK2 |

; |

|

Mиз min |

MТ2изmin |

MK2 ; |

(12.6) |

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

max |

|

Mиз max |

|

; min |

|

Mиз min |

; |

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

W ' |

|

|

|

|

|

|

|

W ' |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

max |

min |

|

|

|

|

|

|

|

|

|

|||||||

W |

|

d |

2 |

1 |

|

шш |

|

; |

|

|

|

|

; |

|

|

|

max min |

; |

||||||||||||||||||

|

|

|

|

|

|

а |

|

|

m |

|

||||||||||||||||||||||||||

' |

32 |

|

|

шш |

|

|

|

|

|

d |

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

2 |

|

||||||||

|

|

|

|

|

|

|

|

|

шш |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

n |

|

|

1 |

. |

(12.7) |

|

|

||||

|

a (K / ) m |

|

|

||

K / берут из табл. П.7, П.8.

Определив n и n , находят общий запас прочности шатунной шейки и сравнивают с допускаемыми [n].

nm |

|

n n |

|

. |

(12.8) |

|

|

|

|

|

|||

|

|

|||||

|

|

n2 |

n2 |

|

||

|

71 |

|

|

|

|

|

У форсированных современных двигателей [n]=2,0…2,5.

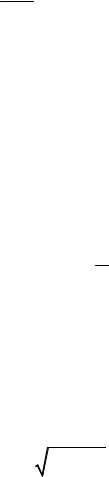

Расчет щек

Щеки подвергаются изгибу в двух плоскостях, растяжению – сжатию и кручению. Наибольшие напряжения возникают в местах перехода шейки в щеку в галтелях (сечение I–I, см. рис. 11.1).

Запас прочности по нормальным напряжениям. Изгибающий момент (Н м, рис.11.7)

|

К |

|

К |

rш |

|

|

|

||

М |

из |

|

|

|

Кщ |

а, |

(12.9) |

||

2 |

2 |

||||||||

|

|

|

|

|

|

||||

Кr mшк mщ 2Rщ 10 6 , МПа.

2

Напряжения изгиба и растяжения (сжатия), МПа, равны:

|

|

М |

из |

|

К |

|

К К |

r |

|

a |

1 |

|

h2b |

3 |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

, где Wщ= |

|

|

|||

щ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

, м . |

(12.10) |

|

W |

|

f |

|

|

2 |

|

|

W |

f |

6 |

|||||||||||

|

|

|

|

щ |

|

|

|

|

|

|

|

|

|||||||||

|

|

щ |

|

|

|

|

|

|

щ |

|

|

|

|

|

|

||||||

Размер h принимают по впадинам галтели. |

|

|

|

||||||||||||||||||

Запас прочности |

|

|

|

|

|

1 |

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

n |

|

|

|

|

|

|

. |

|

|

(12.11) |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

a |

mk |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

Запас прочности по касательным напряжениям. Кручение щеки

Т

вызывается моментом (Н м): Мкрщ 2 а.

|

Mmax |

|

Тmax |

|

Тmin |

3 |

3 |

|

max |

|

|

|

a; min |

|

a; Wmкр= bh |

, м |

; (12.12) |

W |

W |

W |

||||||

|

щкр |

|

щкр |

|

щкр |

|

|

|

– коэффициент, зависящий от отношения b/h.

|

1 |

; |

тогда |

|

|

n |

|

1 |

. |

(12.13) |

|

3 1,8(h/b) |

|

|

|

||||||||

|

|

|

|||||||||

|

|

|

|

|

|

|

a |

mk |

|

||

|

|

|

|

n n |

|

|

|

|

|||

Коэффициент запаса щеки nщ |

|

|

|

. |

|

|

|

|

|||

|

|

|

|

|

|

|

|

||||

|

n2 n2 |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

||

Обычно допустимый [nщ] = 1,5..3,0.

72

Расчет коленчатого вала V – образного двигателя

При определении запаса прочности шатунных шеек по нормальным напряжениям выбран наиболее общий случай, когда кривошип имеет смещенную на угол (рис. 12.3) шатунную шейку. Считаем, что кривошип симметричный b1 = b2 = b и a1 = a2 = a. Реакция на левой опоре в плоскости К1 равна

R |

(К |

К |

шш |

|

К |

шк |

) |

l b |

(К |

2 |

К |

шш |

|

К |

шк |

) |

b |

cos |

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||

K |

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

l |

|

|

|

|

|

|

|

|

|

|

|

|

l |

|

|

|

|

(12.14) |

||||||||||||

(К |

|

К |

|

) |

l a |

(К |

|

|

К |

|

|

) |

a |

cos К' |

l |

cos /2 T |

b |

sin . |

|||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||

|

|

щ |

|

|

|

пр |

|

|

|

l |

|

|

|

|

|

|

|

щ |

|

|

пр |

|

|

l |

|

|

|

|

|

|

щ 2 |

|

|

|

|

2 |

l |

||||||||||

|

Реакция на левой опоре в плоскости Т1: |

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||

R |

T |

l b |

T |

|

b |

cos K' |

|

sin |

|

(K |

2 |

K |

шш |

K |

шк |

) |

b |

sin |

|||||||||||||||||||||||||||||

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||

T |

|

|

1 |

|

l |

|

|

|

|

2 l |

|

|

|

|

|

|

щ |

|

|

|

a |

2 |

|

|

|

|

|

|

|

|

l |

(12.15) |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(K |

щ |

K |

пр |

) |

sin . |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

l |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Здесь K щ – центробежная сила от связующей щеки.

Рис. 12.3. К расчету кривошипа со смещенной шатунной шейкой

73

При определении реакций необходимо учитывать знак положительный, если шатунная шейка правого цилиндра опережает шатунную шейку левого, и отрицательный, если шатунная шейка правого цилиндра отстает.

Изгибающий момент в среднем сечении левой шатунной шейки в плоскости K:

и в плоскости T1: |

МK = RKb + (Kщ – Kпр)(b-a); |

(12.16) |

|

MT = RTb. |

(12.17) |

||

|

|||

Изгибающий момент в плоскости маслоподводящего канала (см. |

|||

рис. 11.7) |

M = MK cos + MTsin . |

|

|

По экстремальным значениям M определяют напряже-

ния max и min и запас прочности n.

В том случае, когда V – образный двигатель имеет обычный кривошип, расчет выполняется по той же методике, полагая =0

и К ш = 0 (рис. 12.4).

Напряжения и запасы прочности щек определяют по методике так же, как в однорядном двигателе с учетом новых реакций

RX1 и RX2.

Рис. 12.4. Схема нагружения кривошипа V – образного двигателя

Методы упрочнения коленчатых валов

Повышение усталостной прочности коленчатых валов достигает-

ся:

а) конструктивными мероприятиями;

74

б) технологическими мероприятиями. К конструктивным относятся:

1.Создание перекрытия шеек валов на - размер.

2.Увеличение радиуса галтели или по кривой с переменным радиусом для снижения концентрации напряжений.

3.Увеличение толщины h и ширины b щеки.

4.Создание бочкообразных полостей в шейках (увеличение толщины под галтелями).

5.Расположение маслоподводящего канала под углом = 90°, по кромке отверстия выполнение радиуса скругления отверстия.

К технологическим относятся:

1.Закалка шеек и галтелей токами ТВЧ при быстровращающемся вале с охлаждением под слоем жидкости с последующим низкотемпературным отпуском.

2.Обкатка роликами галтелей с пластической деформацией поверхностного слоя.

3.Азотирование, при котором прочность увеличивается в 1,5...2,0 раза и более чем на 20 % возрастает износостойкость шеек. Недостаток – ограниченная возможность перешлифовки при ремонте.

4.Статическая и динамическая балансировка.

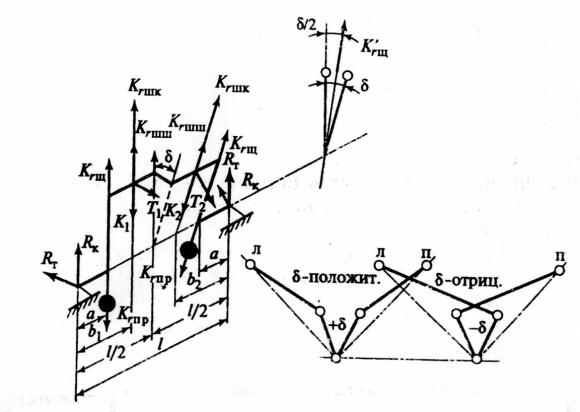

Лекция 13. Неравномерность вращения коленчатых валов. Маховик

Крутящий момент Мкр периодически меняет свою величину (рис. 13.1) в соответствии с тактами ДВС. Степень неравномерности

K |

Мкр.max Мкр.min |

(13.1) |

|

Мкр.ср |

|||

|

|

есть отношение максимального значения крутящего момента к его среднему значению. С увеличением числа цилиндров K уменьшается приблизительно от 7,74 у одноцилиндрового ДВС до 1,16 у двенадца-

тицилиндрового. Для снижения нерав- |

|

номерности вращения применяют махо- |

|

вик в виде диска, посаженного на один |

|

из концов коленвала. На внешнем ободе |

|

маховика часто расположен зубчатый |

|

венец привода пуска двигателя и для |

|

отбора мощности агрегатам. На ряде |

Рис. 13.1. Суммарный кру- |

двигателей, на маховике наносят метки |

|

75 |

тящий момент двигателя |

|

установки фаз газораспределения, зажигания, топливоподачи и др. Иногда в двигателях с воздушным охлаждением маховик используется как вентилятор, для чего ступица маховика соединена лопатками с наружным ободом. Для обеспечения необходимого момента инерции вращения внешний обод маховика делают более массивным. В автомобильных и тракторных двигателях часто на маховик устанавливают муфту трения (сцепления).

Размеры маховика устанавливают в зависимости от необходимого момента инерции, который зависит от степени неравномерности вращения K, и определяют по формуле

|

2 |

|

|

|

|

(Mкр Mсопр )d |

|

|

|

IМ |

1 |

|

(iIмм IД Iп ), |

(13.2) |

|

2 |

|||

|

|

ср |

|

|

где i – число цилиндров; Iмм – приведенный момент инерции моторной массы; IД – приведенный момент агрегатов двигателя; Iп – приведенный момент потребителя мощности; – степень неравномерности вращения; – угловая скорость вращения; 1 и 2 – углы поворота коленвала при максимальной угловой скорости вращения и при минимальной соответственно.

По найденному моменту инерции маховика определяют его размеры из соотношения

I |

|

m |

|

D |

2 |

, |

(13.3) |

М |

|

0 |

|

||||

|

|

||||||

|

М |

2 |

|

|

|||

|

|

|

|

|

|

|

|

где m – масса маховика; D0 – диаметр окружности центра тяжести маховика. Равномерность вращения повышается с увеличением числа цилиндров двигателя. Влияние числа цилиндров и тактности двигателя на момент инерции маховика в процентах от момента инерции маховика IМ одноцилиндрового четырехтактного двигателя при МС = const приведено в табл. 13.1.

Таблица 13.1

Уменьшение неравномерности вращения в зависимости от числа цилиндров

Число цилиндров |

1 |

2 |

4 |

6 |

8 |

12 |

Двигатели: |

|

|

|

|

|

|

четырехтактные |

100 |

80 |

44 |

22 |

11 |

4 |

двухтактные |

41 |

37 |

29 |

6 |

– |

– |

Кроме того, для тракторных двигателей величину момента инерции маховика корректируют с учетом трогания с места и разгона транспортного средства до определенной скорости. При этом счита-

76

ют, что эти параметры зависят от кинетической энергии маховика WМ, которая определяется как разность кинетических энергий при исходной частоте вращения n и начальной частоте вращения n1, при которой работа двигателя устойчива.

W |

I 0,5( |

|

)2(n2 n2 ). |

(13.4) |

|

||||

М |

|

30 |

1 |

|

|

|

|

|

Значение n1 обычно принимают 500…1000 мин-1, а n = (1,5…2,5)n1. Сдругойстороны,приобретеннаятранспортнымсредствомэнергияравна

WТС 0,5mТСVТС2 , (13.5)

где mТС – масса транспортного средства; VТС – скорость транспортного средства. Тогда

W |

WТС |

, |

(13.6) |

|

|||

М |

|

|

|

|

М ТС |

|

|

где М и ТС – механические КПД двигателя и трансмиссии транспортного средства ( М ТС = 0,75…0,9).

Скорость транспортного средства VТС связана с частотой вращения n1 зависимостью

V |

|

Dкn |

, |

(13.7) |

|

||||

ТС |

|

60i' |

|

|

где DК – диаметр колеса (с учетом деформации шин) или начальный диаметр звездочки гусеничного движителя; i – передаточное число трансмиссии. Тогда

WМ |

m D2 n2 |

|

ТС K 1 |

|

|

4(n2 n12) М ТС i' . |

(13.8) |

Маховики отливают из серых (СЧ18-СЧ30… СЧ35-СЧ45) и специальных чугунов, желательно перлитной структуры. При окружных скоростях на наружном радиусе, превышающих 100 м/с, применяют штампованные маховики из малоуглеродистой стали.

Расчет на прочность проводится определением нормальных напряжений от центробежных сил инерции при вращении коленвала

|

ц |

0,25 2 |

D2 |

106 , |

(13.9) |

|

max |

М |

|

|

где – плотность материала маховика; DМ – наружный диаметр маховика. Учитывая сложную геометрию маховика, расчеты на прочность рекомендуют выполнять МКЭ. Допустимые напряжения [ М]=110 МПа для чугунных и200 МПа для стальных маховиков.

Маховики двигателей массового производства по международным стандартам подвергают выборочно проверке разгонными испытаниями

77

наразрыв причастотевращения nр= (1,8…2,8)nе.

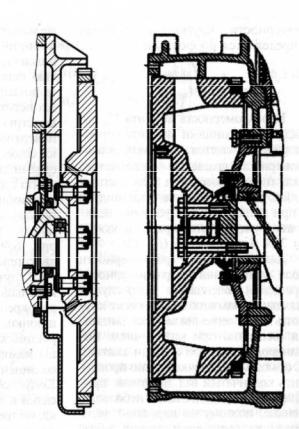

На рис. 13.2, а представлен маховик быстроходного автомобильного двигателя. На обод маховика напрессовывается зубчатый венец, предназначенный для вращения коленчатого вала стартером при пуске двигателя. Коленчатый вал в сборе с маховиком и сцеплением подвергают балансировке. Маховик крепится к фланцу коленчатого вала болтами, при этом одно из крепежных отверстий смещается по окружности, что обеспечивает однозначное положение маховика относительно коленчатого вала. В некоторых случаях болты крепежные ввертываются непосредственно в коленчатый вал, при этом маховик фиксируется относительно коленчатого вала двумя штифтами. Элементы крепления маховика подвергают

термической обработке и шлифованию. На рис. 13.2, б показан маховик двигателя воздушного охлаждения, используемый в качестве вентилятора. Для этого маховик имеет специальные лопатки, нагнетающие при вращении воздух для охлаждения цилиндров и головок цилиндров двигателя.

Лекция 14. Корпусные элементы двигателей внутреннего сгорания

Корпус двигателя состоит из элементов, на которых монтируются его механизмы, а также опоры, с помощью которых ДВС устанавливается на автомобиль или другую машину. Он состоит из цилиндров или блока цилиндров и картера, состоящего из самого картера, на который крепятся блок цилиндров или отдельные цилиндры крышек коренных подшипников и масляного поддона.

Головки цилиндров с помощью болтов устанавливаются на блок, а стык между ними называется газовым стыком и уплотняется про-

78

кладкой.

Некоторые конструкции выполнены с моноблочным корпусом. На конструкцию корпуса влияют:

1.Большие циклические нагрузки от газовых и инерционных сил.

2.Высокая температура,

давление при больших градиентах температур по объему.

3.Значительные скорости движения сопряженных поверхностей цилиндров поршневой группы и подшипниковых узлов при больших удельных давлениях.

4.Коррозионное и эрозионное воздействие от окружающей среды и от рабочего тела во внутрицилиндровом пространстве.

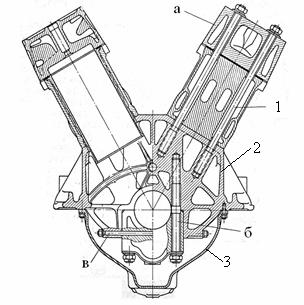

Кроме того, от корпуса тре- |

Рис. 14.1. Разрез V – образного |

|

буется максимальная жесткость |

двигателя с несущими анкерными |

|

конструкции и |

минимальная |

шпильками |

масса. Обычно |

она составляет |

|

25...30 % от массы всего двигателя.

Корпус ДВС состоит (рис. 14.1) из 1 – блока цилиндров, в котором двигаются поршни, картера 2, в котором на подшипниках расположен коленчатый вал и поддона 3 для сбора масла.

Блок цилиндров

Блок цилиндров может выполняться литым вместе с картером из чугуна или отдельно блоком нескольких цилиндров или (при воздушном охлаждении) в виде отдельных цилиндров, монтируемых на картере с помощью стяжных болтов или несущих шпилек (рис. 14.1, б).

На блоке цилиндров расположен либо блок головок цилиндров, либо отдельные головки (рис. 14.1, а), закрывающие сверху цилиндры. В головках цилиндров обычно расположены клапаны, кулачковые валы и другие элементы механизма газораспределения.

Картер является основной несущей частью корпуса ДВС, обеспечивающей жесткость всей конструкции. В нем на оребренных перегородках расположены подшипники коленчатого вала. Крышки подшип-

79