2514

.pdf

где r – радиус ролика, |

|

|

к |

; |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

к |

|

|

|

t |

|

|

|

|

|

|

|

|

|

||

|

|

|

(r |

|

r)(1 cos ) |

|

|

|

|

||||||||

|

|

h |

|

0 |

|

|

|

|

|

|

|

; |

|

|

|

|

|

|

|

|

cos |

|

|

|

|

|

|

|

|

||||||

|

|

т |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(r r) |

k |

sin |

|

|

(r |

r) |

2 |

(1 sin2 |

) |

|

|||||

V |

|

0 |

|

|

|

|

;J |

|

|

0 |

|

|

к |

|

|

. |

|

|

|

|

|

|

|

|

|

|

cos2 |

|

|||||||

ri |

|

|

2 |

|

|

|

|

ri |

|

|

|

|

|

||||

|

|

cos |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

На участке ВС угол поворота кулачка отсчитывают от обратном направлении, при этом 0 max, где max= ро -

(17.7)

(17.8)

точки С в

max.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

2 |

|

|

|

|

||||||

|

|

, тогда h |

a cos |

|

|

|

|

1 a1 sin |

|

|

|

(r |

r); |

|||||||||||||||||||||

t |

|

|

|

|

|

|

a1 |

|

|

|

|

|

|

|

||||||||||||||||||||

к |

|

|

T |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

a |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

a |

|

|

|

|

|

|

|

; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

1 |

|

|

|

|

(r r ) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

a1 sin2 |

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

V a 2 sin |

|

|

|

|

|

|

|

|

|

; |

|

|

|

|

|

(17.9) |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

т |

к |

|

|

|

|

|

|

|

1 a2 sin2 |

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

a1 cos |

2 |

|

|

|

|

2 |

sin |

4 |

|

|

|

|

|||||||||||

|

|

j |

т |

a 2 |

cos |

|

|

|

|

a1 |

|

|

|

. |

|

|||||||||||||||||||

|

|

|

|

|

2 |

|

2 |

|

|

|

|

3/2 |

|

|

|

|||||||||||||||||||

|

|

|

к |

|

|

|

|

|

|

|

|

|

|

|

|

sin |

) |

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

(1 a1 |

|

|

|

|

|

|

|

|

|

||||||||||||

При выборе профиля кулачка, образованного дугами окружностей, следует учитывать, что положительное ускорение при вогнутом профиле кулачка выше и он более сложен при изготовлении. Общим недостатком всех трех профилей является наличие скачка ускорений, что вызывает отскок клапана при посадке на седло и усиление колебаний в системе МГР, поэтому они применяются только при nном<2000 мин-1.

Профилирование безударного кулачка Курца

Безударный кулачок Курца обеспечивает в современных быстроходных двигателях непрерывность кривой ускорения хода h толкателя клапана и относительно плавное изменение усилий в звеньях МГР.

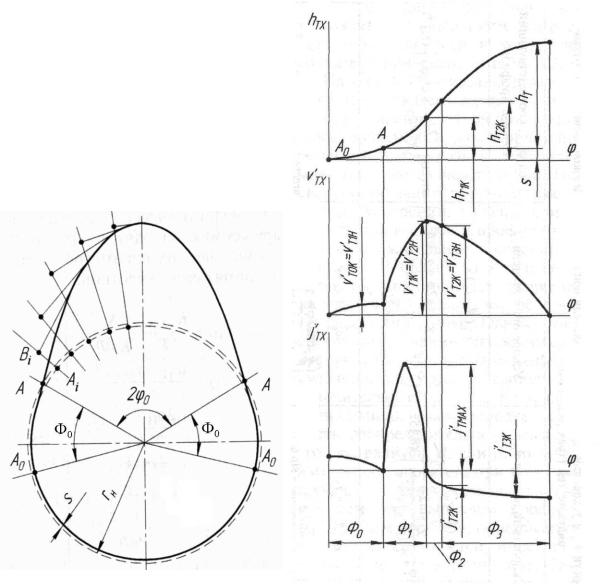

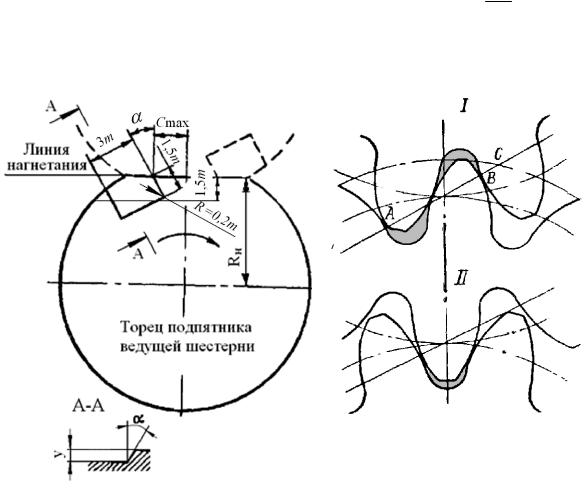

На рис. 17.2 приведено построение профиля кулачка Курца с плоским толкателем, а на рис. 17.3 – законы его изменения: высоты подъема (рис. 17.3, а), скорости (рис. 17.3, б) и ускорения (рис. 17.3, в).

Профиль кулачка (см. рис. 17.2) начинают строить с проведения окружности rн, а также окружности с радиусом rк=rн-S, где S суммарный зазор в системе МГР.

100

На этом участке угол поворота Ф0, где происходит выбор теплового зазора МГР по кривой ¼ волны косинусоиды. Затем рабочий угол 0 поворота кулачка и подъема толкателя разделяется на три угла 0=Ф1+Ф2+Ф3: Ф1 – участок положительных ускорений по кривой – ½ синусоиды, Ф2 – начальный участок отрицательных ускорений по кривой ¼ волны синусоиды и Ф3 – основной участок отрицательных ускорений – часть параболы. При этом соотношение между углами: Ф0:Ф1:Ф2:Ф3 0,24:0,2:0,06:0,5 для суммарного угла Ф0+ 0.Участок А0А кулачка строят по ординатам рис. 17.2, а через 1 угла Ф0 или рас-

считывая его по формуле h s |

|

|

|

мм. |

|

1 cos |

|

||||

2 |

|||||

|

|

|

|||

|

|

0 |

|

|

Затем на участках Ф1, Ф2, Ф3 через 1 снимают значения графика hтх и откладывают величины AiBi на соответствующих по углу лучах. В полученных точках проводят перпендикуляры к лучам и получают огибающую профиля кулачка Курца. При этом график на рис. 17.2, а желательно масштабировать, увеличив его размеры в десять раз относительно величины хода толкателя hтх или выполнить расче-

ты по формулам (8.29); (8.30); (8.31) [1, с. 319].

При профилировании данного кулачка исходные параметры:

1.Угол действия кулачка 0.

2.Максимальный подъем клапана hr max.

3.Скорость толкателя в конце участка сбега Vr0k = 0,008…0,022 мм/град).

4.Относительная деятельность участков разгона и замедления:

Ф1= (0,33...0,67)(Ф2 +Ф3); Ф2 = (0,1...0,25) Ф3; (17.10)

0 =2 (Ф1+Ф2 +Ф3) рад.

Кулачки Курца работают с плоским толкателем.

Безударные кулачки с профилем «полидайн»

Чтобы исключить влияние упругих колебаний в приводе МГР, закон подъема клапана задают полиномом, а требуемый для его воcпроизведения закон перемещения толкателя hT, учитывающий наличие упругих колебаний привода, получают путем дифференцирования полинома с учетом податливости элементов МГР и после преобразования имеют

|

|

1 |

|

P |

|

С |

С |

|

|

|

d |

3 |

h |

|

|

|

|

|

|

пр |

пкм |

|

|

2 |

|

|

|

||||

h |

f (h ) |

|

|

0 |

|

|

|

h |

m |

|

|

по |

. |

(17.11) |

|

|

|

|

|

|

|

2 |

|||||||||

T |

т |

|

|

Спк |

|

Спкм |

кпр |

ктк |

|

|

|

|

|

||

|

|

iк |

|

|

|

|

d к |

|

|

||||||

101

В уравнение входит угловая частота вращения кулачкового валак. Поэтому такие кулачки используются в двигателе с ограниченным диапазоном изменения режимов работы. В уравнение входят силы,

массы, упругие контакты и |

|

|||

ускорения. |

|

|

|

|

Приведенные |

конструкции |

|

||

МГР |

обеспечивали |

работу |

|

|

двигателя с постоянными фазами |

а |

|||

газораспределения |

и |

величины |

|

|

подъема клапана на всех ско- |

|

|||

ростных |

режимах |

работы |

|

|

двигателя. |

|

|

|

|

б

в

Рис. 17.2. Построение профиля ку- |

Рис. 17.3. Диаграммы пути, скоро- |

сти и ускорения толкателя при ку- |

|

лачка Курца с плоским толкателем |

лачке Курца |

|

|

Современные ДВС, как правило, оснащаются специальными устройствами регулирования фаз газораспределения и подъема клапанов. Регулирование осуществляется командами от электронного блока управления (бортового компьютера) в зависимости от режимов работы двигателя. Применяют либо гидромеханические, либо электромагнитные механизмы.

102

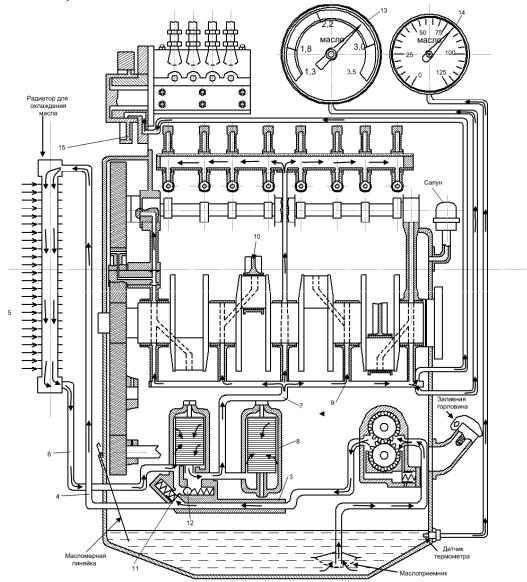

Лекция 18. Система смазки

Система смазки (СС) состоит (рис. 18.1) из маслоприемника, расположенного в поддоне, где находится 2/3 заливаемого масла. Масло масляным насосом подается либо в масляные фильтры, либо в центрифугу. Очищенное масло поступает на смазку шеек коленчатого вала и подшипников распределительных (кулачковых) валов МГР, а также может смазывать разбрызгиванием цилиндры двигателя, шестерни привода топливного насоса, толкатели и коромысла МГР. Применяемые масла разделяются на минеральные из нефти и синтетические, получаемые органическим синтезом. Минеральные более дешевы, синтетические менее вязки при низких температурах, что обеспечивает запуск и сохраняют вязкость при высоких температурах.

|

|

|

|

|

|

|

|

|

Таблица 18.1 |

||

|

|

|

Классификация масел для ДВС |

|

|

||||||

Класс |

Пределы вязкости, |

|

Группы масел по эксплуатационным свойствам |

|

|||||||

вязко- |

мм2/с, |

при темпе- |

|

|

|

В |

|

|

Г |

|

|

сти |

ратуре, С |

|

Б1 |

|

|

|

|

||||

|

|

|

|

|

|

|

|

||||

|

100 |

-18 |

|

|

В1 |

|

В2 |

|

Г1 |

Г2 |

|

6 |

6 0,5 |

– |

|

М6Б1 |

М6В1 |

|

|

|

М6Г1 |

|

|

8 |

8 0,5 |

– |

|

М8Б1 |

М8В1 |

|

М8В2 |

|

М8Г1 |

М8Г2 |

|

10 |

10 1 |

– |

|

М10Б1 |

М10В1 |

|

М10В2 |

|

М10Г1 |

М10Г2 |

|

12 |

12 0,5 |

– |

|

|

|

|

М12В2 |

|

|

М12Г2 |

|

43/6 |

6 0,5 |

1300…2600 |

|

М43/6Б1 М43/6В1 |

|

|

|

|

|

|

|

43/8 |

8 0,5 |

1300…2600 |

|

М43/8Б1 М43/8В1 |

|

М43/8В2 |

|

|

|

|

|

43/10 |

10 0,5 1300…2600 |

|

М43/10Б1 М43/10В1 М43/10В2 |

|

|

|

|

||||

63/10 |

10 0,5 2600…10400 |

|

|

М63/10В1 М63/10В2 |

М63/10Г1 |

М63/10Г2 |

|

||||

Классификация масел проводится по двум признакам: вязкости и группе качества, которая зависит от совокупности эксплуатационных свойств.

Класс вязкости определяет сезон эксплуатации зима – лето, так по американскому стандарту SAE масло 15W-40 – пригодно для -15 °С зимой и +40 °С летом. По стандарту API масла разделяют следующим образом: S – для бензиновых двигателей и С – для дизелей. Вторая буква обозначает уровень эксплуатационных свойств: SA, SD или CA, CE. В России масла классифицируются по ГОСТ 17479-85. Буква М – моторное масло, а цифра после буквы – вязкость масла при 100 °С. Следующая буква характеризует качество, а индекс 1 – для ДиЗ, 2 – для дизелей (табл. 18.1).

103

Расчет масляной системы

Ориентировочно количество масла Vм составляет (0,04...0,09)Nе для бензиновых двигателей легковых автомобилей; (0,07...0,1)Nе для бензиновых двигателей грузовых автомобилей; (0,11...0,16)Nе для дизелей грузовых автомобилей.

Более точно циркуляционный расход Vм масла зависит от количества отводимой теплоты Qм:

Qм= (0,015...0,030) Q0, или Q |

q g |

N |

|

Н |

|

1 |

, (18.1) |

|

м 3,6 106 |

||||||

ом |

м е |

|

ен |

|

|

||

где Q0 – количество теплоты, выделяемой топливом при сгорании в |

|||||||

течение 1с, qм = Qом/Qт – относительный |

теплоотвод |

через СС; |

|||||

qм = 0,015…0,02 – ДсИЗ; qм = 0,02…0,025 – дизели; qм = 0,04…0,06 –

дизели с охлаждаемыми поршнями, HT – низшая теплотворная способность топлива, кДж/кг; gе – удельный расход топлива на режиме эффективной мощности; Nе – эффективная мощность.

Циркуляционный расход масла, м3/с, равен |

|

VM = QM/ ( MCM TM), |

(18.2) |

где M – плотность масла, = 900 кг/м3; СМ = 2,094 – теплоемкость масла, кДж/(кг К); TM – температура нагрева масла в двигателе, К, перепад температур между выходом и входом СС t = 10…15 С в ДсИЗ и t = 20…25 С в дизелях.

Этот расход увеличивают в два раза для стабилизации давления в СС, кроме того, для компенсации утечек через зазоры вводят коэффи-

циент М = 0,6...0,8, тогда |

|

VР = 2VМ/ М, |

(18.3) |

где VР – производительность насоса, м3/с; р – давление масла, у карбюраторного двигателя р = 0,3...0,5 МПа, в дизелях р = 0,3...0,7 МПа,Н = 0,85 – 0,9 механический КПД насоса.

Тогда Vр м3/с будет равно: |

|

|

(5,0…6,0)Nе 10-6 |

– ДсИЗ; |

|

(6,0…9,0)Nе 10-6 |

– дизели; |

(18.4) |

(10…11)Nе 10-6 – дизели с охлаждаемыми поршнями.

Vотк= (1,5…2,0) Vнагн,

где Vнагн – подача нагнетательной секции насоса.

104

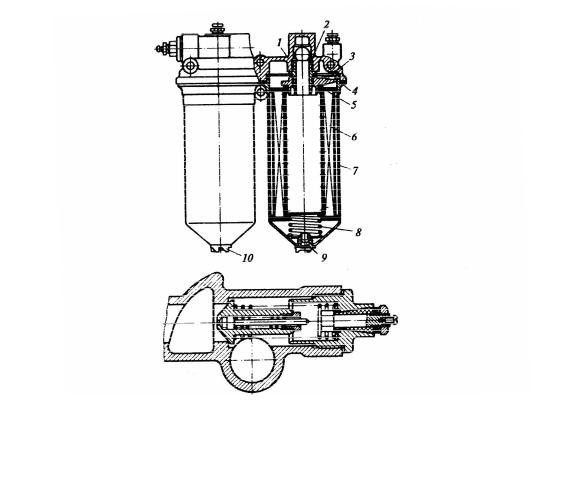

Рис. 18.1. Схема системы смазки дизеля Д-35:

1 – насос; 2 – трубка; 3, 7, 9, 10 – канал; 4, 6 – маслопровод; 5 – радиатор; 8, 16 – фильтр; 11, 12 – клапан; 13 –манометр;14 – термометр; 15 – сверление

Маслонасос

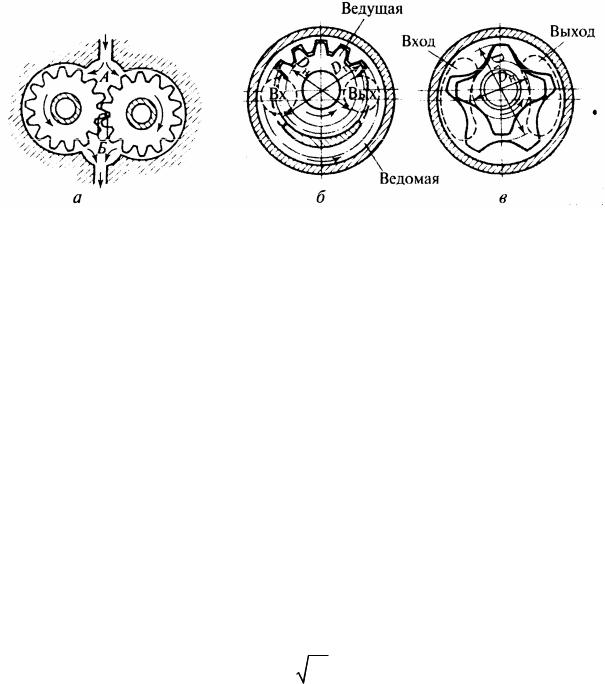

В современных двигателях применяют масляные насосы шестеренчатого типа с внешним (рис. 18.2, а) и внутренним зацеплением.

Во втором случае используют как эвольвентное (рис. 18.2, б), так и эпициклоидальное зацепление (рис. 18.2, в).

105

Размеры шестерен, а следовательно, и производительность масляных насосов целесообразно определить исходя из циркуляционного расхода масла через двигатель, необходимого для отвода теплоты Qом, воспринимаемой маслом.

Действительную подачу насоса задают большей величины циркуляционного расхода с целью обеспечения необходимого давления масла в магистрали во всем диапазоне частот вращения и при износе трущихся пар двигателя и насоса, м3/с:

Рис. 18.2. Масляные насосы с внешним (а) и внутренним эвольвентным (б) и эпициклоидальным (в) зацеплением

Размеры шестерен с учетом объемного коэффициента подачи насоса определяют из выражения, м3/с:

V V |

/ |

|

d |

w |

hbn |

1 |

10 9 / н , |

(18.5) |

|

|

|||||||

т д |

|

н |

|

н 60 |

|

|||

где Vт – теоретическая подача насоса, м3/с, необходимая по тепловому расчету;н – объемный коэффициент подачи насоса, равный н = 0,6…0,85;

dw – диаметр начальной окружности ведущей шестерни, мм; h – высота зуба; b – длина зуба, мм;

nн – частота вращения ведущей шестерни, мин-1.

Итак, Vт должно быть равно Vнагн, полученному из теплового расчета по формулам (18.3), (18.4).

Параметры маслонасоса определяют следующим образом [8]. Для современных шестеренчатых насосов с числом зубьев колес

8…14 при окружной скорости 10…20 м/с и при отношении b/m в пределах 6…10 модуль зуба шестерни, мм, равен

m (0,24...0,44) Vд , |

(18.6) |

где Vд – действительная производительность насоса, м3/с.

106

V |

Vт |

|

Vт |

, |

(18.7) |

|

0,85 |

||||

д |

н |

|

|

|

Vт – теоретическая (потребная) производительность насоса, н – механический КПД насоса.

Выбрав число зубьев z и модуль m, находят ширину зуба b и диаметр начальной окружности, мм:

b G |

/2 nm2(z sin |

2 |

) 10 6. |

(18.8) |

д |

|

0 |

|

|

Для некоррегированных зубчатых колесDн m zi , для коррегированных Dн m zi sin 0 .

Затем рассчитывают параметры разгружающей канавки: Глубина канавки, мм, равна

у 0,5(z 1)bnm 10 6. |

(18.9) |

Смещение от межцентровой оси колес (рис. 18.3) Cmax m , или y и

2

Cmax выбирают по табл. 18.2.

Рис. 18.3. Определение размеров разгрузочной канавки

107

Рис. 18.4. Начало зацепления (I) и положение максимального запертого объема (II) при беззазорном зацеплении

|

|

Значения для m=1 и b=1 |

|

Таблица 18.2 |

|||

|

|

|

|

|

|||

Число зубьев |

z |

8 |

10 |

12 |

14 |

|

|

Расстояние от |

C1max |

1,765 |

1,725 |

1,7 |

1,68 |

Cmax = C1 m |

|

оси до канавки |

|

|

|

|

|

|

|

Глубина канав- |

Y1 |

2 10-6 |

2,5 10-6 |

3 10-6 |

3,5 10-6 |

Y1 =Y1 bm |

|

ки |

|

|

|

|

|

|

|

При принятом боковом зазоре между зубьями, равном 0,08m, площадь канавки (0,08…0,1)m2.

Мощность, кВт, необходимую для привода насоса, находят из выражения:

NН |

|

Vт (Рвых Рвх ) |

103 , |

(18.10) |

|

||||

|

|

м |

|

|

где Рвых – Рвх = 0,3…0,6 – перепад давлений, МПа;м = 0,85…0,9 – механический КПД насоса.

Рис. 18.5. Полнопоточный фильтр очистки масла:

1 – корпус; 2 – резьбовой штуцер; 3 – замковая крышка; 4 – прокладка клапана; 5 – уплотнитель элемента; 6 – фильтрующий элемент; 7 – колпак; 8 – пружина; 9 – сливная пробка; 10 – храповик

108

Масляные фильтры

Применяют фильтры грубой и тонкой очистки. Для грубой очистки используют фильтры с сетчатыми, пластинчато-щелевыми и ленточно-щелевыми элементами для задержания частиц 50...120 мкм, а для тонкой очистки частиц 50...40 мкм применяют элементы из бумаги, тканей, картона, хлопчатобумажной пряжи (рис. 18.5).

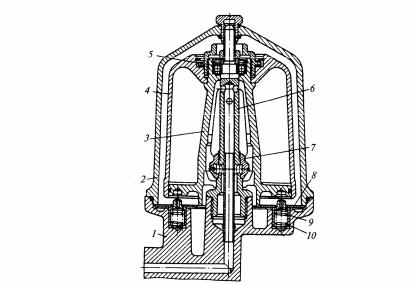

Центрифуга (рис. 18.6)

Применяют центрифуги с внешним гидравлическим реактивным приводом и с внутренним бессопловым и сопловым приводом.

В современных центрифугах подача масла под давлением 0,25...0,6 МПа обеспечивает вращение ротора со скоростью

5000...8000 мин-1.

Рис. 18.6. Центрифуга:

1 – корпус; 2 – колпак; 3 – корпус ротора; 4 – колпак ротора; 5 – шарикоподшипник; 6 – ось ротора; 7 – форсунка; 8 – пластинка; 9 – стопорный палец; 10 - пружина

Из теорем импульса сил можно определить реактивную силу струи

|

MVp |

Vp |

|

n |

|

|

||

P |

|

|

|

|

|

R , |

(18.11) |

|

2 |

2 F |

30 |

||||||

|

|

|

|

|

||||

|

|

c |

|

|

|

|||

где M – плотность масла, кг/м3;

Vр – расход масла через сопло центрифуги, м3/с;– коэффициент сжатия струи масла; = 0,9...1,1; Fc – площадь отверстия сопла, м2;

109