2514

.pdfR – расстояние оси сопла от оси вращения.

Мвр = 2РR=Mc; Mc = a + bn, (18.12)

где а – момент сопротивления трогания в начальный момент по опытным данным, Н м, a = (5…20) 10-6, b – сопротивление при вращении, Нм/мин-1,b =(0,03…0.10)10-6;n –частотавращения центрифуги.

Из совместного решения уравнений (18.11) и (18.12) получим

|

|

V2R/(2 F |

) a |

|

|||

n |

|

M p |

C |

|

. |

(18.13) |

|

b |

V R2 |

/30 |

|||||

|

|

|

|||||

|

|

|

M p |

|

|

|

|

Масляные радиаторы

Различают воздушно-масляные радиаторы и жидкостномасляные радиаторы.

Увоздушных масляных радиаторов следующие преимущества: меньшая масса, простое и надежное устройство, возможность получения большего температурного напора.

Недостаток – специальное перепускное устройство для перепуска холодного масла. Радиатор начинает работать по мере прогрева масла, когда давление в трубопроводе достигнет 0,15...0,2 МПа.

Ужидкостных масляных радиаторов основное преимущество – быстрый прогрев масла после пуска двигателя.

Включение радиатора в смазочную систему возможно последовательно или параллельно, или параллельно с подачей от дополнительной секции маслонасоса. Оптимальна последняя схема, так как не снижает давление в основной магистрали.

Расчет системы:

Qp = CM MVР(tвх – tвых); |

(18.14) |

|||||||

Qp – количество теплоты; |

|

|

|

|

|

|

|

|

tвх , tвых – температура масла на входе и выходе из радиатора, м3/с; |

||||||||

CM – теплоемкость; M – плотность; VР – расход масла. |

|

|||||||

Охлаждающая поверхность радиатора: |

|

|

|

|||||

Fp |

|

|

Qp |

|

|

|

, |

(18.15) |

K |

M |

(t |

t |

вр |

) |

|||

|

|

мр |

|

|

|

|

||

где tмр и tвр – разность средних температур масла в радиаторе и воз-

духа, °С; Kм – коэффициент теплопередачи.

Для жидкостно-масляных радиаторов можно принять: Км = =120...320 Вт/м3К для гладких трубок. Для трубок с завихрителями

Км = 800...1000 Вт/м2К.

110

Лекция 19. Расчет подшипников скольжения

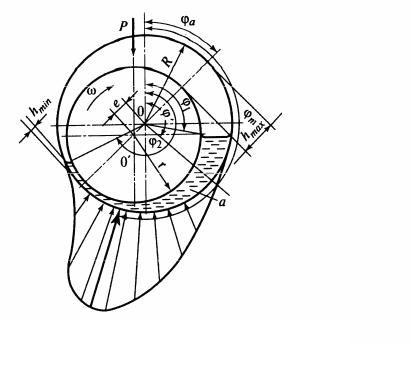

Различают трение скольжения как сухое, жидкостное, граничное и полужидкостное или полусухое. Так в паре выпускной клапан – направляющая втулка – полусухое трение; в паре поршневой палец – бобышки поршня – граничное трение или полужидкостное. В подшипниках коленчатого вала – только жидкостное трение. Здесь разделяющий масляный слой создается за счет вязкости масла, которое увлекается во вращение (рис. 19.1).

Масло, попадая в уменьшающий объем (клин), стремится вытекать из него, но увлекаемое силами вязкости, создает давление. Это гидравлическое давление отрывает шейку от вкладыша, обеспечивая масляный слой 4...5 мкм в подшипниках коленвала автотракторных двигателей.

Для расчета подшипника найдем условное давление на единицу площади диаметральной проекции, МПа, как отношение

K |

P |

, |

(19.1) |

|

|||

|

ld |

|

|

где Р – сила, действующая на подшипник; l – его длина, а d – диаметр. Необходимо для расчета иметь три значения K: среднее

Kср |

|

Pср |

, |

среднее в петле максимальных нагрузок Kср' |

Pср |

и мак- |

||||

|

|

|||||||||

|

|

ld |

|

|

Pmax |

|

ld |

|||

симальное |

Kmax |

|

. |

|||||||

|

||||||||||

|

|

|

|

|

|

ld |

||||

По Кср проводят тепловой расчет подшипника, по

Kср' определяют мини-

мальную толщину масляного слоя и по Kmax выбирают антифрикционный материал, усталостная прочность которого обеспечит необходимую долговечность.

Рассмотрим рис. 19.1. Здесь вал, нагруженный силой Р, при вращении занимает положение, ха-

Рис. 19.1. К расчету подшипника скольжения

111

рактеризуемое следующими геометрическими параметрами: углы 1 и2 определяют начало и конец масляного клина (несущего слоя); – диаметральный зазор, = D-d между диаметром вкладышей и диаметром шейки вала; – радиальный зазор, = R-r = /2; – относительный зазор – диаметральный зазор, отнесенный к диаметру вала = /d или = /r; l/d – относительная длина подшипника; е – эксцентриситет 00 смещения оси вала относительно оси вкладыша; – относительный эксцентриситет; =е/ – эксцентриситет, отнесенный к радиальному зазору; hmin – минимальная толщина масляного слоя hmin = -е = = (1- ); hmax – максимальная толщина масляного слоя hmax = +е = = (1+ ).

В основе расчета лежит уравнение Рейнольдса

P |

|

6 |

|

(cos cos m) |

, |

(19.2) |

|

|

2 |

(1 cos )2 |

|||||

|

|

|

|

где – динамическая вязкость масла; m – угол сечения, в котором давление максимально. Тогда давление в произвольном сечении несущего слоя равно

|

|

|

6 |

|

' |

(cos cos |

) |

|

|

|

||||||

|

|

P ' |

|

|

|

|

|

|

|

|

m |

|

, |

(19.3) |

||

|

|

|

2 |

|

|

(1 cos ) |

3 |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

а сила во всем гидродинамическом (несущем) слое равна |

|

|||||||||||||||

|

3 |

2 |

|

|

|

|

|

' |

(cos cos m) |

|

|

|||||

P |

ld cos ( ' a) d ' |

d . |

(19.4) |

|||||||||||||

2 |

3 |

|||||||||||||||

|

|

|

|

|

|

|

|

|

(1 cos ) |

|

||||||

Обозначим |

1 |

|

|

|

|

|

1 |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

2 |

|

|

' |

(cos cos m) |

|

|

|

|

|

|||||||

3 cos ( ' a) d ' |

|

|

d – Ф, |

|

||||||||||||

|

3 |

|

||||||||||||||

|

|

|

|

|

(1 cos ) |

|

|

|

|

|

|

|||||

1 |

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

тогда

P 3 ldФ, где Ф – коэффициент нагруженности подшипника.

2

Ф |

P 2 |

|

K 2 |

|

|

|

|

|

. |

(19.5) |

|

ld |

|

||||

|

|

|

|

||

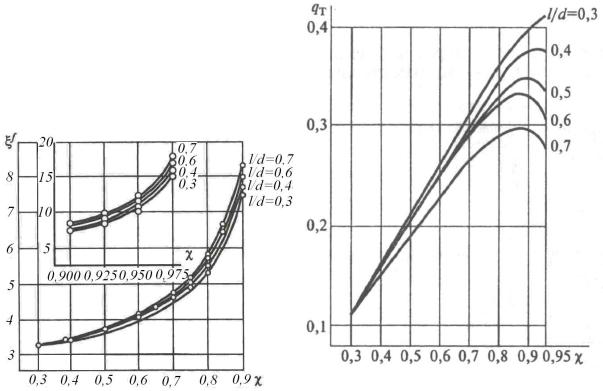

Эта величина определяет положение вала в подшипнике, а следовательно, и минимальную толщину масляного слоя. На рис. 19.2 приведены значения Ф в зависимости от и отношение l/d, которые построены на основании многочисленных экспериментов.

112

Для определения Ф необходимо знать – вязкость масла, которая зависит от температуры в подшипнике. Поэтому необходимо определить тепловой баланс подшипника.

Тепловой расчет подшипника

По закону Ньютона сила вязкого сдвига масляного слоя равна

|

dv |

|

hdp |

|

V |

|

|

|

|

, или |

|

|

|

. |

(19.6) |

dh |

2 dx |

|

|||||

|

|

|

h |

|

|||

Сила вязкого сдвига на всей поверхности несущего масляного слоя равна

2

T l rd

1

|

3 |

' |

(cos cos |

) |

|

1 |

' |

d |

|

||||

|

ld |

|

|

|

|||||||||

; T |

|

|

|

|

|

m |

|

d |

|

|

. (19.7) |

||

|

(1 |

|

cos |

|

3 |

|

3 |

1 cos |

|||||

|

2 |

|

|

) |

|

|

|

|

1 |

|

|

||

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

Пусть f=T/P – коэффициент жидкостного трения, а интегралы в (19.6) обозначим

Ф |

3 2 |

(cos cos |

m |

) |

dy |

1 2 |

|

. |

||

|

|

|

|

|

|

|

||||

2 |

(1 cos )3 |

|

|

3 |

1 cos |

|||||

|

|

|

|

|

|

|

||||

|

|

1 |

|

|

|

|

|

1 |

|

|

Ф – коэффициент сопротивления смазочного слоя вращению шейки вала.

Тогда |

|

T |

ld |

|

Ф |

, а |

T |

|

f . |

(19.8) |

||||||||

|

|

|

|

P |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

P 2 |

Фld |

|

|

|

|

|

|

|

|

|

|||||||

Но Ф |

|

и P |

|

|

|

|

|

, |

следовательно, |

|||||||||

|

|

|

2 |

|

|

|||||||||||||

|

ld |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

f |

T |

|

Ф |

|

|

и |

Ф |

|

|

f |

. |

|||||

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

P |

Ф |

|

|

Ф |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||

Количество теплоты, кДж/с, которое выделяется в подшипнике на основе экспериментальных исследований, можно найти по формуле

Q f ld2 2 102 , (19.9)

тр |

2 |

|

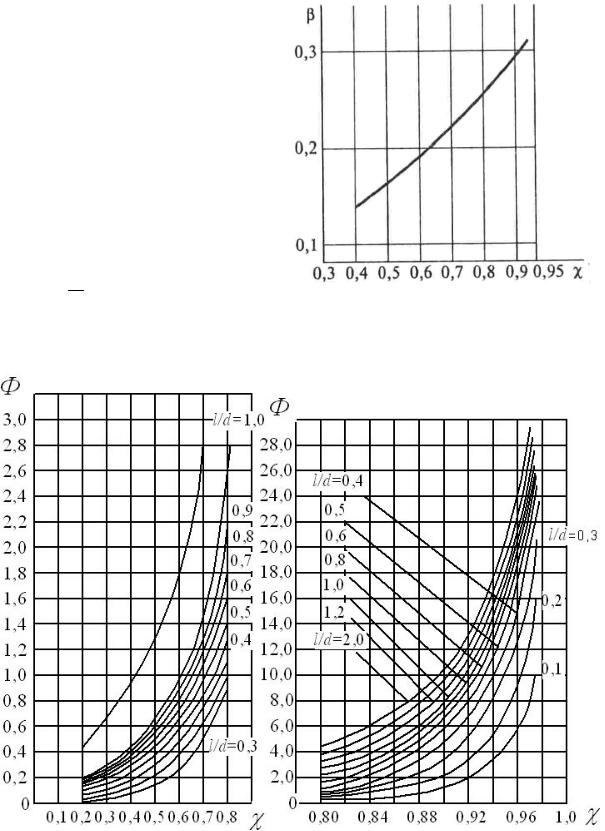

где f – коэффициент сопротивления вращению вала (см. рис. 14.2). Эта теплота в основном отводится циркулирующим маслом.

QM = MCм м(tвых –tвх), (19.10)

где М – количество масла, циркулирующего через подшипник, м3/с, Cм – теплоемкость масла, кДж/кгК; м – плотность масла.

113

Для применяемых масел Cм= =1800…1900 кДж/м3К.

Количество масла, циркулирующего через подшипник,

|

Рис. 19.3 Зависимость коэффици- |

Рис. 19.2 Зависимость коэффициен- |

ента расхода через нагруженную |

та сопротивления вала вращению от |

часть от относительного эксцен- |

относительного эксцентриситета |

триситета |

|

|

|

|

2 |

|

|

М (q |

|

q |

) |

|

ld , |

(19.11) |

|

|

|||||

|

т |

н |

2 |

|

|

|

где qт – коэффициент, учитывающий масло, выходящее из нагруженной зоны подшипника, находится по графикам (см. рис. 19.3) в зави-

|

|

|

Р 2 |

d 2 |

|

||

симости от и l/d; q |

н |

|

нас |

|

|

|

, где qн – масло, циркулирую- |

|

|

||||||

|

|

|

|

l |

|

||

щее в ненагруженной зоне; Рнас – давление масла от насоса, МПа; – коэффициент по графику рис. 19.4 в зависимости от , значения , от сорта масла и температуры находят по рис. 19.6.

Последовательность расчета.

1.Задается величина диаметрального зазора = (0,5…0,7) 10-3d –

ДсИЗ; = (0,7…1,0) 10-3d – дизеля.

2.Давление на входе в подшипник Р = 0,3…0,4 МПа;

tвх =70…75 С – ДсИЗ; Р = 0,4…0,6 МПа , tвх =75…80 С – дизеля.

3.Подбирается сорт масла.

4.Рассчитывается удельное давление Кср, К′ср.

5.По рис. 19.6 определяют вязкость масла при каждом значенииtср.

114

6. Выполняют тепловой расчет с определением Qтр и

Qм.

7.Строят график по рис.

19.7и находят на пересечении Qтр и Qм температуру масла. 8. Определяют вязкость масла при tср и по рис. 19.5 находят значение Ф, а по нему эксцентриситет, которому будет соответствовать минимальная

толщина масляного слоя,

hmin 2 (1 ).

Если hmin>4 мкм и tср <

Рис. 19.4. Зависимость коэффициента от относительного эксцентриситета

115 C, то подшипник работоспособен.

Рис. 19.5. Зависимость коэффициента нагруженности от относительного коэффициента

115

Рис. 19.6. Зависимость вязкости |

Рис. 19.7. График |

моторных масел от температуры |

теплового баланса |

Лекция 20. Системы охлаждения

Различают системы жидкостного и воздушного охлаждения, а также проточные жидкостные системы для двигателей морских и речных судов.

Жидкостная система

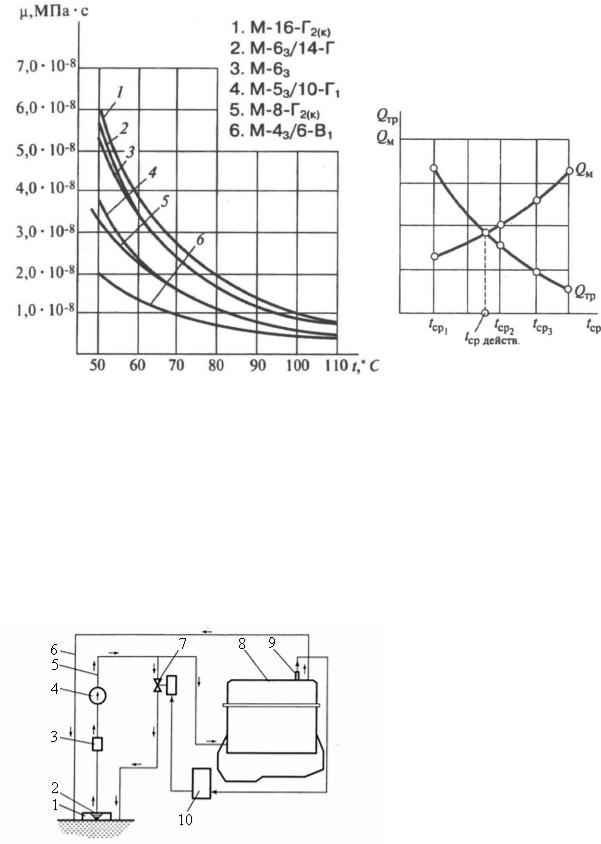

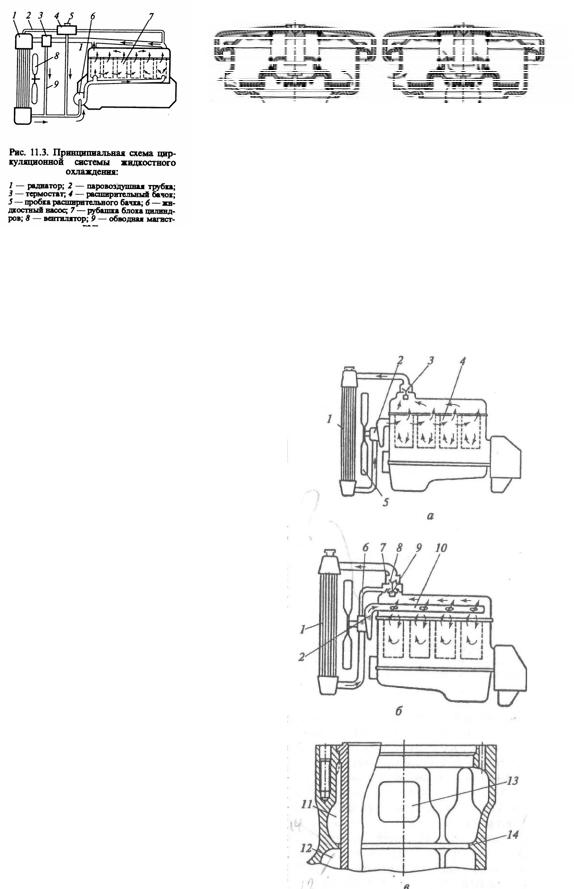

Рис. 20.1. Принципиальная схема проточной системы жидкостного охлаждения

Проточная система наиболее проста и в производстве, и в эксплуатации (рис. 20.1). Она состоит из насоса 4, который прокачивает воду (или другую жидкость) через рубашку двигателя 8 и сбрасывает в окружающую среду. Регулирование охлаждения производится

116

а б

Рис. 20.2. Принципиальная |

Рис. 20.3. Крышка расширительного бачка |

|

схема циркуляционной сис- |

||

при открытом клапане: |

||

темы жидкостного охлаж- |

||

а – выпускном; б – впускном |

||

дения |

||

|

||

|

|

управляемым вентилем 7 по сигналу датчика температуры 9. Основной недостаток системы – необходимость в большом запасе охлаждающей жидкости, поэтому она используется на водном транспорте, где в качестве жидкости применяется забортная вода.

На наземном транспорте применяют циркуляционные двухконтурные системы, где теплоотвод в воздух производится промежуточной жидкостью, циркулирующей по замкнутому

Рис. 20.4. Схемы смешанных систем жидкостного охлаждения:

а – с подводом жидкости в верхний пояс рубашки охлаждения цилиндров; б – с подводом жидкости в полость головки блока; в – двухполостная система охлаждения; 1 – радиатор; 2 – жидкостный насос; 3 – одноклапанный термостат; 4 – рубашка охлаждения двигателя; 5 – вентилятор; 6 – обводная магистраль; 7 – двухклапанный термостат; 8 – основной клапан термостата; 9 – дополнительный клапан термостата; 10 – распределительная трубка; 11 – верхняя полость охлаждения цилиндров; 12 – нижняя полость охлаждения цилиндров; 13 – канал для подвода теплоносителя; 14 – перегородка

117

контуру. Различают термосифонные, с принудительной циркуляцией жидкости и смешанные.

В термосифонной системе циркуляция происходит из-за изменения плотности жидкости от температуры нагрева. Она применима, когда на радиаторе разность температур достигает 30 С. Поэтому в современных ДВС не применяется.

Система с принудительной циркуляцией жидкости является основной (рис. 20.2). Здесь насос 6 подводит охлаждающую жидкость через нижний пояс цилиндров.

В смешанных системах (рис. 20.4, а, б) охлаждающая жидкость из радиатора 1 подается в верхнюю зону рубашки цилиндров или в полость головки блока (б) по трубе 10. Кроме радиатора и насоса эти две системы содержат термостат (рис. 20.4, а поз. 3, рис. 20.4, б поз. 8, 9), который регулирует расход жидкости через радиатор, увеличивая его при повышении температуры жидкости или уменьшая, при ее снижении. Однако при одноклапанном термостате возникает разряжение во

|

всасывающей магистра- |

||||

|

ли из радиатора, что |

||||

|

приводит к |

снижению |

|||

|

температуры |

кипения |

|||

|

жидкости, и переход ее |

||||

|

в двухфазное состояние |

||||

|

с нарушением циркуля- |

||||

|

ции и перегревом двига- |

||||

|

теля и кавитацией. По- |

||||

|

этому в смешанных сис- |

||||

|

темах используют двух- |

||||

|

клапанные |

термостаты |

|||

|

с обводной магистралью |

||||

|

6 (рис. 20.7, б), по кото- |

||||

Рис. 20.5. Термостат с жидким наполнителем |

рой |

жидкость, |

минуя |

||

1 – сильфон; 2 и 6 – герметизирующие проклад- |

радиатор и клапан, идет |

||||

ки; 3 – корпус термостата; 4 – перепускной кла- |

в насос, когда возникает |

||||

пан; 5 – окна перепускного клапана; 7 – основ- |

разряжение в системе. |

||||

ной клапан; 8 – кронштейн крепления нижней |

Повышенной |

кави- |

|||

части сильфона к корпусу 3; 9 – направляющая |

|||||

тационной |

устойчиво- |

||||

штока основного клапана; 11 – выходной пат- |

|||||

рубок; 12 – отверстие для выхода воздуха при |

стью |

обладают |

закры- |

||

заполнении системы охлаждающей жидкостью |

тые системы с паровоз- |

||||

|

душными |

крышками |

|||

118 |

|

|

|

|

|

(рис. 20.3), содержащими воздушный (впускной) и паровой (выпускной) клапаны. Паровой клапан открывается при давлении паров 0,045…0,05 МПа, а при падении давления в системе на 0,01 МПа срабатывает воздушный клапан. В диапазоне между этими давлениями система закрыта и температура в контуре может быть доведена до 105… 110 С без закипания жидкости, что повышает эффективность охлаждения, вследствие увеличения температурного напора. Поэтому начинают применять герметизированные системы с температурой жидкости до 120 С при давлении до 0,2 МПа.

Удельный объем системы охлаждения составляет для легковых автомобилей 0,18…0,24 л/кВт, для грузовых 0,25…0,34 л/кВт.

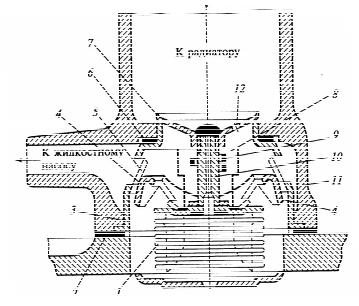

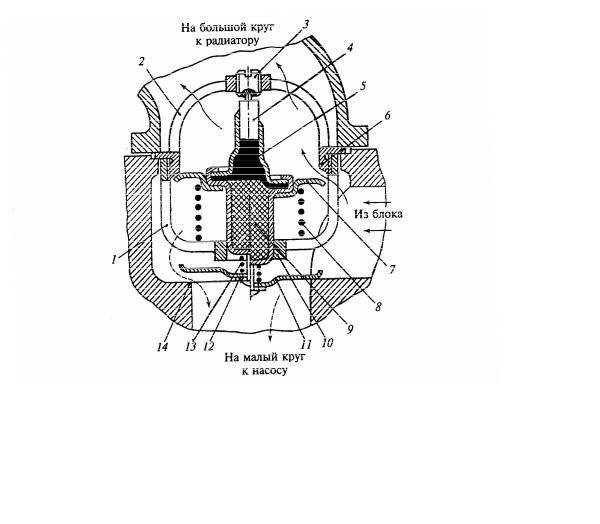

Конструкции термостата

Рис. 20.6. Термостат с твердым наполнителем:

1 – нижняя рамка термостата; 2 – верхняя рамка термостата; 3 – регулировочный болт; 4 – шток; 5 – резиновый буфер-мембрана; 6 – седло основного клапана; 7 – основной клапан; 8 – пружина основного клапана; 9 – капсула с активной массой; 10 – направляющее кольцевое отверстие; 11 – перепускной клапан; 12 – фиксирующее кольцо перепускного клапана; 13 – пружина пере-

пускного клапана; 14 – седло перепускного клапана

Жидкостный термостат (рис. 20.5) имеет сильфон 1, заполненный легкокипящей жидкостью (1/3 этилового спирта и дистиллированная

119