- •ВВЕДЕНИЕ

- •1. РОЛЬ, НАЗНАЧЕНИЕ И ОСОБЕННОСТИ ПРОИЗВОДСТВЕННЫХ ПРЕДПРИЯТИЙ ДОРОЖНОГО ХОЗЯЙСТВА

- •1.1. Общие сведения о производственных предприятиях дорожного хозяйства

- •1.3. Организация контроля качества продукции производственных предприятий дорожного хозяйства

- •2. КАРЬЕРЫ НЕРУДНЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

- •2.1. Классификация карьеров

- •2.2. Изыскания месторождений полезных ископаемых

- •2.3. Разработка горных пород

- •2.4. Выемка и погрузка горной породы

- •3.1. Классификация асфальтобетонных заводов

- •3.2. Технологические процессы на АБЗ

- •3.6. Транспорт производственных предприятий

- •4. ЦЕМЕНТОБЕТОННЫЕ ЗАВОДЫ

- •4.1. Назначение и классификация цементобетонных заводов

- •4.2. Приготовление цементобетонной смеси

- •4.4. Проектирование генеральных планов ЦБЗ

- •5. СКЛАДСКОЕ ХОЗЯЙСТВО ПРОИЗВОДСТВЕННЫХ ПРЕДПРИЯТИЙ

- •5.1. Организация материально-технического снабжения производственных предприятий дорожно-строительными материалами

- •5.3. Назначение складов и их классификация

- •5.4. Организация складских работ и технико-экономические показатели работы склада

- •5.6. Основные требования к складской переработке каменных материалов

- •5.7. Транспортирование каменных материалов и погрузочно-разгрузочные работы на складах

- •5.10. Транспортирование порошкообразных материалов и погрузочно-разгрузочные работы на складах

- •5.12. Основные требования к складской переработке органических вяжущих

- •5.14. Технологические схемы и компоновка складов органических вяжущих

- •5.15. Примеры технологических расчетов

- •6.1. Классификация заводов и полигонов

- •6.2. Технология изготовления изделий и конструкций

- •6.3. Способы производства железобетонных изделий

- •7. БИТУМНЫЕ И ЭМУЛЬСИОННЫЕ БАЗЫ

- •7.1. Назначение и размещение битумных баз

- •7.2. Технологические процессы подготовки органических вяжущих

- •7.4. Основные технологические операции при получении эмульсии

- •7.6. Охрана труда при приготовлении битумных эмульсий

- •8. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ НА ПРОИЗВОДСТВЕННЫХ БАЗАХ И ЗАВОДАХ

- •8.1. Общие требования

- •8.2. Охрана труда

- •8.3. Требования безопасности на битумных и эмульсионных базах

- •8.5. Техника безопасности при эксплуатации ЦБЗ

- •8.6. Охрана труда на полигонах и заводах

- •Библиографический список

- •Приложение 1

- •Приложение 2

- •Приложение 3

- •Приложение 4

- •Приложение 5

- •Приложение 6

- •Приложение 7

- •Приложение 8

- •Приложение 9

- •Приложение 10

- •Приложение 11

- •Приложение 13

5.14. Технологические схемы и компоновка складов органических вяжущих

Технологический процесс работы склада органических вяжущих состоит из следующих операций:

- выгрузка вяжущих из транспортных средств; - хранение вяжущих в специальных хранилищах;

- подготовка вяжущего для применения в том или ином технологическом процессе, включая приготовление составленных вяжущих за-

данного качества; |

|

||

- выдача |

готового вяжущего в смесительный цех завода или в транс- |

||

портные средства. |

|

||

С |

|

||

Основным в дом органических вяжущих, применяемых в дорожном |

|||

строительстве, |

является |

итум, поэтому работу складов и их устройство |

|

рассмотр м на пр мере |

тумохранилища. |

||

Б тумохран л ща классифицируются аналогично другим видам |

|||

складов в зав |

от вида внешнего транспорта (прирельсовые, при- |

||

мости |

|||

|

способу |

||

трассовые). В зав с мости от срока эксплуатации битумохранилища под- |

|||

разделяются на постоянные (стационарные) и временные (неинвентарные |

|||

и инвентарные передвижные). |

|||

По |

|

постройки итумохранилища бывают наземные, полуям- |

|

ные и ямные, что определяется главным образом уровнем залегания грун- |

|||

товых вод. |

|

|

|

В связи с тем, чтоАодним из основных технологических процессов подготовки битума является его тепловаяДобработка, битумохранилища классифицируются по способу подогрева или по виду теплоносителя:

- с паровым разогревом; - масляным подогревом; - электрообогревом;

- газовым обогревом. И Собственно битумохранилища представляют собой специально обо-

рудованные емкости, в которых хранят и производят предварительный подогрев вяжущих.

Хранилища состоят из емкости-резервуара, приямка, систем подогрева и перекачки.

Стационарные битумохранилища имеют емкость до 3000 т и состоят из отдельных секций емкостью 250–600 т каждая, что позволяет хранить битумы различных марок.

Стационарные битумохранилища, как правило, закрытого типа, выполнены из бетона или железобетона. Дно хранилища имеет уклон 1–3‰ в сторону приямка.

126

Емкость временных хранилищ ямного, полуямного или наземного типов изменяется в широких пределах но, как правило, не превышает 500 т. Стенки и днища укрепляют сборными железобетонными плитами. Для предотвращения обводнения битума атмосферными осадками, засорения пылью емкости должны иметь кровлю.

Инвентарные передвижные хранилища представляют собой металлические цистерны различной емкости, оборудованные системой подогрева и поддерживания рабочей температуры битума. Характеристики битумных ц стерн пр ведены в табл. 5.10.

|

Вместимостьэлектродв гателей |

|

|

- |

7,5 |

Таблица 5.10 |

||||

|

|

|

- |

|

- |

|||||

|

|

|

Битумные цистерны |

|

|

|

||||

С |

|

|

|

|

|

|

|

|||

|

Показатель |

|

|

|

Битумные цистерны |

|

||||

|

|

|

|

|

ДС-65 |

ДС-118 |

Д-649 |

|

ДС-92 |

|

|

|

ц стерны, м3 |

|

10 |

30 |

30 |

|

30 |

||

|

|

б |

Газовый |

Электрический |

||||||

|

пособ нагрева тума |

|

|

|||||||

|

Расход топл ва, кг/ч |

|

|

26 |

- |

- |

|

- |

||

|

Установленная мощность, кВт: |

|

|

|

|

|

|

|

||

|

- электронагревателей |

|

|

|

- |

84 |

84 |

|

45 |

|

|

Сохраняемая температура тума, °С |

|

До 170 |

До 170 |

До 170 |

|

До 170 |

|||

|

Габаритные размеры, мм: |

А |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

||

|

- длина |

|

|

6200 |

8025 |

8025 |

|

7492 |

||

|

- ширина |

|

|

3000 |

2760 |

2760 |

|

3380 |

||

|

- высота |

|

|

4100 |

3800 |

3800 |

|

4025 |

||

|

Масса, кг |

|

|

5400 |

5970 |

5050 |

|

5465 |

||

|

|

|

|

Д |

|

|||||

|

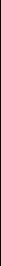

На рис. 5.5 приведена схема нагревательно-перекачивающего агрега- |

|||||||||

|

та Д-592 (выпускается в двух унифицированных модификациях |

-592 и |

||||||||

|

Д-592-2). |

|

|

|

|

|

|

|

|

|

Все шире начинают применяться битумохранилища с центральным забором битума, они оборудуются передвижным плавающим нагреватель- но-заборным устройством. По этой схеме вяжущееИв месте нагрева всасы-

вается заборным устройством и перекачивается в битумоплавильные котлы.

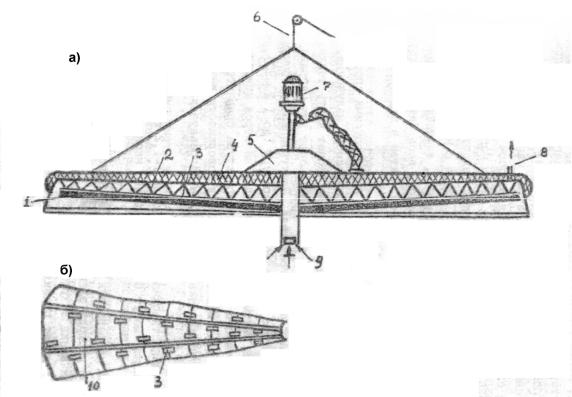

Нагревательно-перекачивающий агрегат -592 представляет собой самоходную тележку с фермой типа мостового крана, на которой монтируют пульт управления 3 и механизмы: подъема, разогрева, передвижения, насосной установки, паробитумопроводной сети и гидропривод подъема.

Нагреватель состоит из пакета трубчатых регистров. Внутри его установлен битумный насос, откачивающий готовый битум в битумные котлы. Этот агрегат выгодно отличается от стационарных донных регистров, выполняющих роль разогревателей. Ремонт донных разогревателей можно выполнять только после полного спуска битума из хранилища. Агрегат

127

Д-592 является комплектующим оборудованием асфальтосмесительных установок Д-508 и Д-617.

С |

|

|

|

|

|

|

|

|

|

||

|

|

и |

|

|

|

|

|

|

|

||

|

|

битумопровод |

|

|

|

|

|

|

|||

|

|

Р с. 5.5. Схема нагревательно-перекачивающего агрегата Д-592: |

|

|

|

|

|||||

|

|

1 – механ зм перемещения; 2 – тележка; 3 – пульт управления; |

|

|

|

|

|||||

|

|

4 – г дропр |

|

механизма подъема; 5 – лебедка для подъема и |

|

|

|

|

|||

|

|

|

А |

|

|

|

|

|

|||

|

|

опускан я нагревательного узла; 6 – паробитумопровод; 7 – маги- |

|

|

|

|

|||||

|

|

стральный |

|

; 8 – ги кий металлорукав; 9 – отвод конденсата; |

|||||||

|

|

10 – трехшарнирный |

огреваемый итумопровод; 11 – электродвигатель: |

||||||||

|

|

12 – подводящий паропровод; 13 – пакет трубчатых регистров;14 – короб |

|||||||||

|

|

Характеристика нагревательно-перекачивающих агрегатов приведе- |

|||||||||

|

на в табл. 5.11. |

|

|

Д |

|

|

|

||||

|

|

|

|

|

|

|

Таблица 5.11 |

||||

|

|

Характеристика нагревательно-перекачивающих агрегатов |

|

|

|

|

|||||

|

|

Показатель |

|

-592 ( С-31) |

|

~592х2 |

|

||||

|

Производительность при нагревании битума от 10 до |

3 |

|

|

5 |

|

|

||||

|

90 ºС и влажности до 5%, т/ч |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|||

|

Расход пара, кг/ч |

|

|

|

280 |

|

560 |

|

|

||

|

Давление пара, МПа |

|

|

|

0,6–0,8 |

|

0,6–0,8 |

|

|||

|

Площадь теплоотдающей поверхности регистров, м2 |

75 |

|

75х2 |

|

||||||

|

Производительность битумного насоса, т/ч |

14 |

|

|

14 |

|

|

||||

|

Габаритные размеры нагревательного агрегата, мм: |

|

|

|

|

|

|

||||

|

- длина |

|

|

|

2600 |

|

2600 |

|

|||

|

|

|

|

|

|

И |

|

||||

|

- ширина |

|

|

|

2600 2600 |

||||||

|

- высота |

|

|

|

930 |

|

860 |

|

|

||

|

Масса, кг |

|

|

|

2800 |

|

3100 |

|

|||

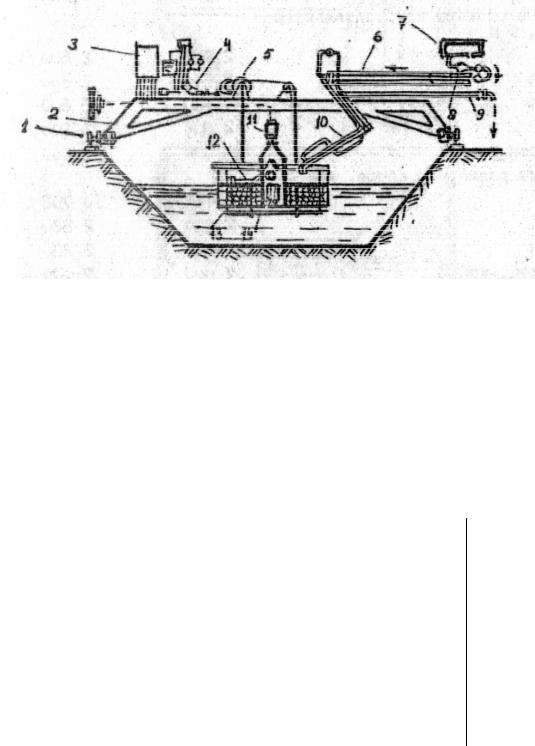

Пароподогрев органических вяжущих остается пока наиболее распространенным способом разогрева. При этом способе по дну битумохранилища укладывают трубы на бетонных опорах, а в приямке устраивают систему паровых регистров (в виде змеевика, трубчатых цилиндров или

128

плоских батарей) (рис. 5.6). По трубам и регистрам пропускают насыщенный пар. Максимальная температура нагрева вяжущего достигает

100– 110 ºС.. |

Пар в систему подают от котельных или передвижных паро- |

||

образователей. Пароподогрев не требует сложного оборудования, пожаро- |

|||

безопасен. К недостаткам его относятся невысокая температура нагрева |

|||

С |

|

||

битума и возможность его обводнения вследствие образования неплотно- |

|||

стей в соединениях труб или отверстий в трубах. |

|||

приямок |

|||

Рис. 5.6. |

хема хран л ща с паро- |

||

вым донным подогревом: |

|||

1 – донные паронагреватели; |

|||

2 – |

подогрева |

тума до о- |

|

лее высокой температуры; |

|||

3 – паронагреватель в пр |

ямке зоны |

||

откачки б тума; 4 – маш нное отде- |

|||

лен е; 5 – |

тумный насос; |

||

тельная трубабс патру ком; 11 – подвод пара к нагревателю приямка; 12 – подвод пара к ши ерному за-

|

6 – ключ управлен я краном; |

7 – отвод конденсата; 8 – ввод пара; |

|

9 |

А |

– манометр; 10 – парораспредели- |

|

твору; 13 – подвод пара к донному нагревателю; 14 – паропровод

Д температуры (например, вязкие битумы до Т=170–180И°С). Этот способ

Иногда в качестве теплоносителя используют различные нефтяные масла. В этом случае вяжущие материалы можно подогревать до рабочей

экономичнее пароподогрева, однако коксование масел в трубах и батареях приводит к их загрязнению, необходимости чистки и сокращению срока

службы.

Газовый подогрев является достаточно экономичным способом и позволяет достигать высокой температуры вяжущего. В зависимости от способа получения газа при сжигании топлива и подачи его в систему нагрева возможны следующие три схемы:

1. Схема первая – вяжущие материалы подогреваются отходящими из плавильной установки или котлов горячими газами. Газы, образующиеся при сжигании топлива в плавильне, с помощью системы задвижек отводятся от вытяжной трубы и подаются в жаровые стальные трубы диаметром 10 дюймов, проложенные через приямок и по дну хранилища. От-

129

работанные охлажденные газы отводятся в атмосферу вентилятором через вытяжную трубу хранилища. Подогретые в приямке вяжущие материалы перекачиваются насосом в плавильню. При такой схеме подогрева хранилище совмещается с плавильней. Поскольку используются отходящие газы, коэффициент полезного действия плавильной установки повышается. По сравнению с пароподогревом в результате применения такой схемы снижается себестоимость приготовления органических вяжущих материалов примерно на 3–8%. Однако при этом способе повышается пожароопасность, в связи с чем необходимо разрабатывать специальные мероприятия по пожарной профилактике. Кроме того, эта схема не обес-

печивает подогрева материалов до требуемой температуры при низких |

||||

температурах наружного воздуха (в районах с холодным климатом); её |

||||

С |

|

|

|

|

можно рекомендовать л шь для южных районов страны. |

||||

2. хема вторая – вяжущие материалы подогреваются газами от сжи- |

||||

гания твердого ли ж дкого топлива в газогенераторных установках или |

||||

специальных печах. |

|

|

|

|

Схема |

2 |

|

принципиально |

не отличается от схемы 1. |

установки |

дюйма. Для вытяжки отрабо- |

|||

Диаметр жаровых |

принимается 3–4 |

|||

танных газов |

з жаровых |

используют вентиляторы низкого давления |

||

труб (до 0,9 атм). РассматриваемаяАсхема 2 обладает преимуществами и недос-

татками по сравнению со схемой 1, с ней несколько экономичнее, она имеет повышенную теплоотдачу, поэтому может применяться в районах с прохладным климатом.

3. Схема третья – вяжущие материалы подогреваются от газовой горелки. Как и в двух первых схемах,Дпрокладывают жаровые трубы диаметром 8–10 дюймов в хранилище и 2–2,5 дюйма в приямке. В связи с высокой температурой газов устанавливают вентиляторы с давлением не менее 2–3 атм. Схема 3 обеспечивает более экономичный подогрев вяжущих по сравнению со схемами 1 и 2.

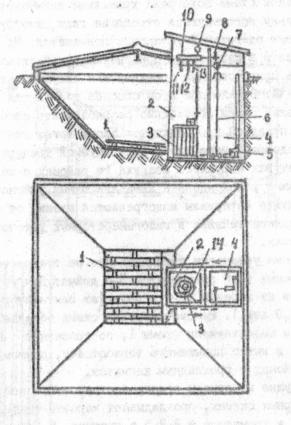

Для подогрева вяжущих в хранилище и приямкеИиспользуют различные электронагреватели (рис. 5.7).

Пластинчатый нагреватель состоит из 6 стальных листов размером 510x710 мм, толщиной 0,32–0,35 мм, которые разрезаются на 9 зигзагообразных полос шириной разреза 4 мм. Стальные листы изолированы между собой деревянными брусками размером 4х4х60 см, прокладками из листового асбеста толщиной 2 мм и стянуты болтами. В результате создается пакетный нагреватель общей длиной полосы 38 см. Поверхность нагрева такого нагревателя 4 м, напряжение 50–65 В, мощность 5,5 кВт, вес около

20 кг.

Нагреватели опускают в хранилище или приямок на подвесках. Лучшим является жесткое закрепление нагревателей, облегчающее их извлечение из вяжущих материалов для чистки и ремонта.

130

|

1 |

|

2 |

|

|

|

|

|

|

6 |

|

|

|

|

3 |

|

|

С |

|

8 |

|||

|

9 |

||||

5 |

|

4 |

|

||

|

|

|

|||

и |

7 |

||||

6 |

|||||

|

|

асбоцементные |

|||

|

|

|

|||

Рис. 5.7. Электр ческ |

нагреватели: а – пакетный пластинчатый; б – трубчатый |

||||

пакетный; 1 – асбестовые прокладки; 2 – натяжные болты; 3 – деревянные бруски; |

|||||

|

4 – нагревательные пластины; 5 – выводные концы элемента; 6 – подвески; |

||||

|

7 – |

|

тру ы; 8 – нагревательная спираль; 9 – стальные полосы |

||

|

Лучшие типы электронагревателей – плоские. В трубчатых на- |

||||

гревателях происходит шлакование вяжущих материалов на спиралях |

|||||

внутри труб и загрязнение их примесями вяжущих. |

|

||||

|

С помощью электроподогрева органические вяжущие материалы |

||||

можно нагревать до 160–180АºС. Стоимость электроподогрева вяжущих |

|||||

материалов в 1,5–2 раза меньше стоимости паронагрева. |

|

||||

|

Электроподогрев, обеспечивая существенное снижение стоимости |

||||

приготовления вяжущих материалов и улучшая санитарно-гигиеническое |

|||||

|

|

|

И |

||

состояние баз, требует, однако, большогоДколичества энергии, вызывает трудности при эксплуатации, в частности, при подъеме нагревателей для их чистки и ремонта.

Подогрев инфракрасными лучами основан на использовании тепловой энергии электрических рефлекторов-излучателей. Четыре рефлектора помещены в герметически закрытый алюминиевый корпус. Корпус ребристый, что позволяет довести его площадь нагрева до 13 м на 1 т разогреваемого битума. Спираль электронагревателя из нихромовой проволоки монтируют на термоизоляционном конусе. При нагреве температура спирали повышается до 120 °С и создает мощность до 3,5 кВт на 1 м нагревательной поверхности. Размеры нагревателей от 32 до 74 см, производительность их от 100 до 1000 кг/ч при температуре нагрева материалов до 100 °С. Преимущества таких нагревателей: излучатель не контактирует с

131

поверхностью нагрева, при выходе из строя одного излучателя работа нагревателя не приостанавливается, ввиду небольших размеров и простоты конструкции нагреватели очень удобны при эксплуатации.

При использовании специальных нагревателей забор битума производится в хранилище, котловане или любой емкости, и за один цикл битум доводится до рабочей температуры 160 °С.

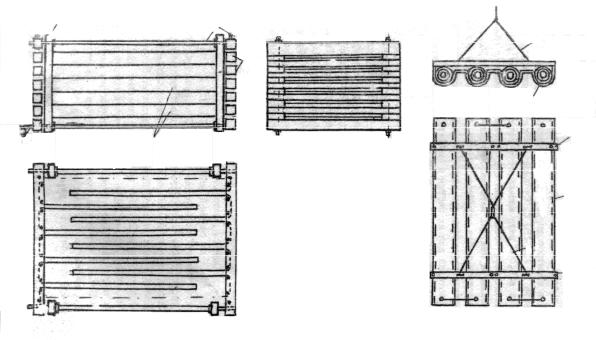

Конструкция такого нагревателя приведена на рис. 5.8. Под колпаком монтируют электронагреватель, представляющий собой соединенные керамическ ми планками-изоляторами секторы из стального листа толщиной 3 мм с з гзагообразными разрезами. Непосредственно над нагревателем расположен змеев к из стальных труб диаметром 2 дюйма, общей

|

|

80 м. |

змеевик покрыт теплоизоляцией. На центральной оси |

||

Сверху |

|

||||

нагревателя установлены электродвигатель и насос для перекачки битума. |

|||||

Нагреватель смонт рован на подвеске, с помощью которой он может опус- |

|||||

каться по мере уменьшен я количества битума в резервуаре. |

|||||

|

|

длиной |

|||

|

|

а |

|

бА |

|

|

|

|

|

||

|

|

|

|

||

|

|

|

|

Д |

|

|

б |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 5.8. Комбинированный электронагреватель для бескотловогоИприготовления битума: а – разрез нагревателя; б – вид нагревательного элемента снизу; 1 – нагре-

вательный элемент; 2 – змеевик; 3 – планки керамического изолятора; 4 – теплоизоляция; 5 – электромотор; 6 – подвеска; 7 – шестеренчатый насос; 8 – выходное отверстие змеевика; 9 – входное отверстие шестеренчатого насоса; 10 – секторы из стального листа

При нагревании металлического сектора возникает инфракрасное излучение, направленное в сторону битума, находящегося в хранилище, и в сторону змеевика. При опускании нагревателя к поверхности битума по-

132

следний интенсивно нагревается. Температура нагревательного элемента достигает 400 °С. Битум, нагретый в тонком поверхностном слое, быстро засасывается насосом и подается в змеевик. Пройдя путь 80 м по змеевику, битум нагревается до температуры 160 °С и через выходное отверстие подается в автогудронаторы, смеситель или рабочую емкость. Битум с ниж-

С |

|

них горизонтов хранилища устремляется вверх, в воронку, возникающую |

|

при заборе верхних слоев битума. Таким образом, весь битум проходит две |

|

стадии нагрева: вначале под колпаком, затем в змеевике до рабочей темпе- |

|

ратуры. |

|

У нагревателя есть ряд преимуществ перед другими способами элек- |

|

и |

|

тронагрева |

нагревом с помощью инфракрасного излучения. Обычно |

рефлектор |

нфракрасного излучателя теряет часть тепла. В комбиниро- |

ванном нагревателе это тепло используют для нагрева змеевика, что повышает КПД нагревателя. Электроспираль обычных рефлекторов нагревается до высокойбАтемпературы (1200 °С), это вызывает шлакование битума и быстро вывод т з строя спираль. При использовании такого нагревателя температура сравн тельно невысока и нагреватель можно приближать к поверхности вяжущего ез риска вызвать шлакование, срок службы нагревателя увел ч вается.

Производительность одного нагревателя 1–1,2 т/ч, мощность 120 кВт. В хранилище может ыть установлено несколько нагревателей.

Недостатком нагревателя является его высокая мощность, что требует большого расхода электроэнергии.

Для обезвоживания вяжущих материалов и нагрева их до рабочей температуры служат плавильные установкиД, в которых также разжижают и приготовливают составленные вяжущие. Плавильни состоят из нескольких (2 –5) котлов, соединенных между собой.

Технологический процесс работы плавильных установок состоит из следующих операций: перекачки подогретого до температуры 80–100 °С вяжущего из хранилища в котлы; обезвоживанияИего при нагреве до температуры 110–120 °С; нагрева до рабочей температуры и выдачи вяжущего.

Для перекачки вяжущих материалов из хранилища в плавильню применяют битумные насосы.

Органические вяжущие перекачивают по металлическим трубам диаметром 3–4 дюйма. Для уменьшения теплопотерь трубопроводы изолируют с поверхности различными материалами малой теплопроводимости: шлаковатой, асбестом и др. Более эффективная изоляция битумопроводов достигается, когда их помещают в трубе (рубашке), по которой циркулирует утеплитель (газ, пар). В некоторых случаях используют электроподогрев трубопроводов.

133

Технология обезвоживания и нагрева вяжущих сводится к следующему. После загрузки котла вяжущим в количестве не менее 50–60% его емкости начинают подогрев, медленно повышая температуру.

Затем котел догружают до 75–80% объема.

Для ускорения подогрева и предотвращения вспенивания применяют Смеханическое перемешивание или циркуляцию материала с помощью насоса. Пенообразование обводненного битума может вызвать выплески и пожар. Весьма эффективно применять противопенные химические добавки, напр мер, н зкомолекулярный синтетический каучук СКТН-1 (2–3 ка-

пли на 10 т вяжущего) ли МКТ-1 (4–6 капель на 10 т вяжущего). обходимоПосле выпар ван я влаги вяжущий материал перекачивают в рабочий котел, где его продолжают нагревать до рабочей температуры

(130–170 ° ), предусмотренной технологическим процессом. При этом неметь в в ду, что перегрев вяжущих значительно ухудшает их

ремешиваютбАдо однородного состояния. ля разжижения битумов класса МГ применяют по этой же технологи тяжелые разжижители: нефть, мазут, жидкие битумы, каменноугольное масло и др.

физико-механ ческ е свойства.

Если в процессе ра оты возникают перерывы при заборе вяжущих продолж тельностью олее 5 ч, то температура нагрева за это время может

понизиться по отношен ю к нормальной на 25–30 °С.

Общая продолж тельность нагрева зависит от марки вяжущего, рабочей температуры, типа плавильни, температуры воздуха и колеблется от

5 до 12 ч.

В котлах плавильни также разжижают битумы и дегти. Для разжижения битума класса СГ в о езвоженный и подогретый до температуры 90–100°С битум вводят легкие разжижители (лигроин, керосин и др.) и пе-

меньшей вязкостью в котел с битумомДбольшей вязкости. При перекачке битумов топки котлов по соображениям противопожарной безопасности выключают.

Если необходимо приготовить составленный битум, то составные

части нагревают до рабочей температуры и смешивают, вливая битум с И

Бескотловой способ нагрева органических вяжущих материалов был предложен В.И. Колышевым и К.Т. Бессоновым. Принципиальная схема предложенной ими установки состоит в следующем. з двух специально построенных печей горячие газы поступают в жаровые трубы диаметром 10 дюймов, установленные в хранилище и приямке на бетонных подставках. Битум предварительно подогревают в хранилище, он самотеком поступает в приямок, где дополнительно системой жаровых труб его подогревают до рабочей температуры и сливают в автогудронатор.

Впоследствии эта идея получила более глубокое развитие. Было предложено нагревать битум в тонком слое с использованием элек-

134

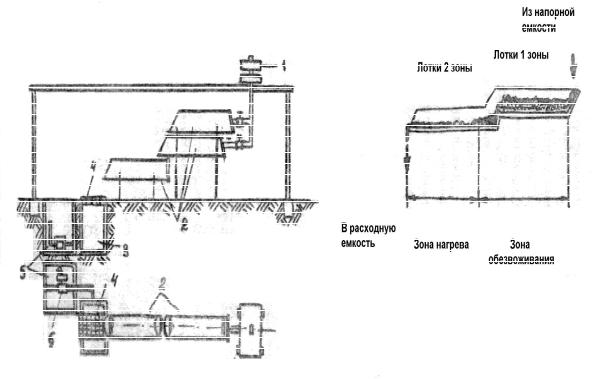

троэнергии и газа, что послужило основой для разработки бескотлового способа приготовления органических вяжущих материалов. Бескотловая установка для приготовления битума (рис. 5.9) разработана Ростовским-на- Дону инженерно-строительным институтом. Из хранилища битум подается насосом в напорный бак, где подогревается с помощью электроспирали до температуры 80–85 °С. Из бака битум самотеком поступает на первый и второй лотки, на дне которых смонтированы электроспирали. Проходя эти лотки, нагретый битум в тонком слое обезвоживается и далее поступает на третий лоток, на дне которого также есть электроспираль, и здесь нагревается до рабочей температуры 160–170 °С. Приготовленный битум сливают

в раздаточную емкость. |

|

||

|

Лотки устра |

вают з железобетона, керамики, досок, обитых листо- |

|

С |

|

|

|

вым железом, др. |

|

|

|

|

Для обеспечен я высокого качества приготовляемого материала с |

||

однородной заданной температурой |

значение имеет регулирова- |

||

ние |

|

подачи итума на лотки. |

|

равномерности |

|

||

|

большое |

|

|

А Д И Рис. 5.9. Установка для бескотлового электропоточного обезвоживания и подогрева

битума: 1 – напорный бак; 2 – лотки из асбоцементных труб; 3 – расходный бак; 4 – защитная решетка; 5 – приямок для битумного насоса; 6 – битумный насос

135