- •ВВЕДЕНИЕ

- •1.2. Классификация современных автомобилей

- •1.3. Требования к современным автомобилям

- •1.5. Анализ компоновочных схем автомобилей

- •1.6. Компоновка легковых автомобилей

- •1.7. Виды кузовов

- •1.8. Весовые и геометрические параметры автомобилей

- •1.9. Основные понятия о надежности и долговечности

- •ГЛАВА 2. ОПРЕДЕЛЕНИЕ НАПРЯЖЕНИЙ

- •2.2. Тензомост

- •2.3. Расчетные методы определения напряжений

- •2.4. Типы расчетов

- •ГЛАВА 3. СЦЕПЛЕНИЕ

- •3.1. Общие положения

- •3.3. Сцепление с диафрагменной пружиной

- •3.5. Подбор и проверка параметров сцепления

- •3.6. Расчет деталей сцепления на прочность

- •4.2. Бесступенчатые трансмиссии

- •4.3. Механическая коробка передач

- •4.4. Работа инерционного синхронизатора

- •4.5. Основы расчета КП

- •ГЛАВА 5. КАРДАННАЯ ПЕРЕДАЧА

- •5.1. Общие положения

- •5.2. Кинематика асинхронного карданного шарнира Гука

- •5.4. Расчет на прочность деталей карданной передачи

- •6.1. Главная передача (ГП)

- •6.2. Дифференциал. Принцип работы, блокировка

- •6.4. Основы расчета дифференциала

- •7.3. Балки мостов

- •7.4. Основы расчета балок мостов

- •8.2. Упругая характеристика подвески

- •10.3. Расчет тормозного привода

- •ЗАДАНИЯ ДЛЯ САМОКОНТРОЛЯ

- •Библиографический список

1.8.Весовые и геометрические параметры автомобилей

1.Сухая масса (сухой вес) – масса законченной конструкции автомобиля без запасного колеса, запасного инструмента и принадлежностей (ЗИП), нестандартного оборудования и заправки больших заправочных емкостей (бензобак, система охлаждения).

2.Снаряженная (собственная) масса (вес) – масса автомобиля, подготовленного к конкретным условиям эксплуатации без водителя, пассажиров, груза и багажа.

3.Полная масса (вес) – масса снаряженного и груженого номинальной нагрузкой автомобиля с водителем, пассажирами и багажом.

4.Номинальная грузоподъемность – максимальное значение груза, которое обеспечивает расчетное значение напряжений деталей

иузлов автомобиля, его эксплуатационныеИхарактеристики, планируемую долговечность.

Удельная масса узлов и агрегатов автомобиля в процентах от его собственной массы: Д

- Двигатель: 12–16% - Сцепление: 0,5–0,7% А

- Коробка передач: 2,5–5% - Карданная передачаб: 1–1.5% - Ведущие мосты: 10–16% - Ведомые мостыи: 5–9%

- Все колеса в сборе с ш нами: 7–20% - Рама: 10С–15% - Кабина: 5–14%

- Бортовая платформа: 11–16%.

Габариты автомобиля должны иметь минимальные размеры, к тому же не превышающие по ширине 2,5 м; по высоте – 3,8 м с возможностью понижения до 3,1 м для транспортировки по железной дороге.

По длине одиночный двухосный автомобиль не должен превышать 11 м, трехосный – 13 м, седельный тягач – 15 м, тягач с двухосным прицепом – 18 м, тягач с двумя прицепами – 24 м, городской сочлененный автобус – 16 м.

1.9.Основные понятия о надежности и долговечности

Надежность – свойство сохранять эксплуатационные показатели в заданных пределах в течение требуемого промежутка времени или определенного пробега [2, с. 17].

17

Обеспечить 100% надежности невозможно, так как она зависит от множества случайных факторов (условия эксплуатации, разброс характеристик материалов, условия хранения и т.д.). Численно надежность характеризуется вероятностью безотказной работы за уста-

новленное время или пробег автомобиля |

|||||

|

P |

= P |

= |

N0−∑ni |

, |

|

|

||||

|

(t) |

(s) |

|

N0 |

|

где P(t) |

|

|

|

||

– вероятность безотказной работы по времени; P(s) – вероят- |

|||||

ность |

безотказной работы по пробегу; N0 – количество деталей; |

||||

∑ni – |

количество деталей, отказавших за то же время. |

||||

Вероятность безотказной работы зависит от характера соедине- |

|||||

ния элементов в конструкции. При последовательном соединении вероятность безотказной работы всей системы определится путем перемножения вероятностей безотказной работы отдельных деталей

|

|

|

Pсист = P1 |

|

n |

|

|

|

|

P2 P3 = ∏Pi . |

|||

|

|

|

|

|

|

i =1 |

|

Вероятность безотказной работы всейИсистемы оказывается все- |

|||||

гда ниже вероятности безотказной работы самого ненадежного звена |

||||||

|

P1 = 0,9 |

|

|

|

|

Д |

|

P2 = 0,9 |

|

|

|

|

|

|

|

|

|

А |

||

|

P3 = 0,1 |

|

|

|

||

|

Pсист = 0,9 ∙ 0,9 ∙ 0,1 = 0,081. |

|

||||

|

|

|

|

б |

|

|

|

При параллельном соед нении вероятность безотказной работы |

|||||

резко возрастает |

иn |

|

||||

|

|

|

Pсист |

=1 |

−∏(1− Pi ), |

|

тогда |

|

С |

|

i=1 |

|

|

Р1 =0,9 |

|

|

|

|||

|

|

|

|

|||

|

P2 =0,1 |

|

|

|

|

|

Pсист = 1– (1 – 0,9) ∙ (1 – 0,1) = 0,91.

Работоспособность – такое состояние механизма, при котором он в данный момент соответствует всем требованиям, устанавливаемым в отношении его основных параметров.

Прочность – способность деталей сопротивляться всем видам разрушения или изменения форм под воздействием окружающей среды и нагрузок, изменяющихся в определенных пределах.

18

а) Статическая прочность – способность сопротивляться разрушению от максимальных кратковременных нагрузок (появляются в условиях тяжелой эксплуатации и ударных воздействий).

б) Усталостная прочность (выносливость) – способность сопротивляться разрушению под влиянием многократно повторяющихся, в том числе очень малых нагрузок.

Износостойкость – способность противостоять изменению размеров, форм и массы.

Усталость – процесс постепенного развития повреждений от суммы повторяющихся нагрузок.

Предельный износ – величина износа, не позволяющая дальше эксплуатировать деталь в данных условиях.

Коррозия – поверхностное разрушение от электрохимического |

|

воздействия внешней среды. |

И |

|

|

Старение – общее изменение свойств детали от химических и |

|

Д |

|

физических воздействий внешней среды. |

|

Долговечность – свойство сохранять работоспособность с возможными остановками на ТО и ремонт (до разрушения или другого предельного состояния). А

Срок службы – календарная продолжительность эксплуатации или пробег до капитальногобремонта.

Ремонтопригодность – приспособленность детали (механизма) к проведению операцийиТО и ремонта.

Отказ – событ е, заканч вающееся полной или частичной утратой работоспособностиС.

Нагрузочный реж м – совокупность нагрузок, которые испытывает деталь или механизм во время эксплуатации в данных условиях.

Расчетно-нагрузочный режим – величина нагрузок, которые принимают в основу расчета на прочность путем обобщения нагрузочных режимов для различных условий эксплуатации.

ГЛАВА 2. ОПРЕДЕЛЕНИЕ НАПРЯЖЕНИЙ

2.1. Диаграмма напряжений σ = f (ε), предельные

напряжения, коэффициент запаса прочности

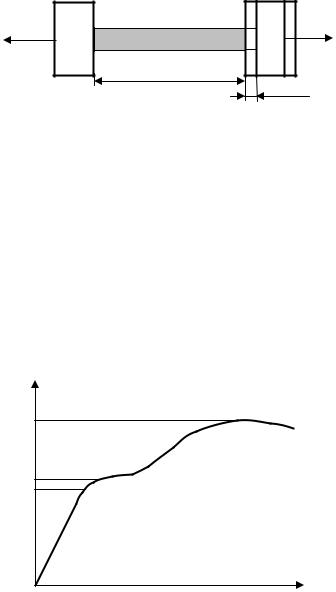

Если взять стальной цилиндрический стержень (рис.13) длиной L, зажать его по краям в гидравлическую разрывную машину и начать растягивать силой F, стержень будет деформироваться (удлиняться), оказывая внутреннее сопротивление растяжению, пропорционально

19

напрягая свою структуру. Внутреннее напряжение в материале обозначается буквой σ (сигма, размерность в мегапаскалях, т.е. МПа).

F |

|

|

|

|

|

|

F |

|

|

|

|

|

|

L |

|

L |

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 13. Растяжение стержня |

|

||||

Деформируясь, |

стержень удлинится на величину |

L. Величина, |

||||||

равная отношению деформации L к начальному размеру L, называ- |

||||||||

ется относительной деформацией ε |

|

|

|

|||||

|

|

|

|

ε = |

∆L . |

|

|

|

|

|

|

|

|

L |

Д |

|

|

Вначале внутреннее напряжение в металле растет прямо про- |

||||||||

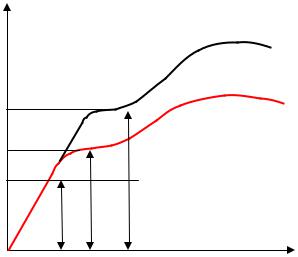

порционально деформации по линейному закону (рис.14). В этой зоне |

||||||||

|

|

|

|

А |

|

|

||

металл работает хорошо и готов работать долгоИ, если не превышать |

||||||||

напряжение σу– предел упругости (предел пропорциональности). |

||||||||

σТ |

|

|

б |

|

|

|

||

σВσ |

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

||

С |

|

|

|

|

|

|

||

σУ |

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

ε |

|

|

Рис. 14. Диаграмма внутреннего напряжения металла |

||||||||

Если еще увеличить деформацию, то напряжение превысит предел упругости и образец попадет в зону необратимого искажения внутренней структуры (пластическая деформация). Вернуться к прежней форме поврежденный образец уже не сможет, даже при полностью снятой нагрузке (он будет длиннее, чем был). Эта зона называется зоной текучести, а предельное напряжение – пределом текучести σТ . Попадать в эту зону в эксплуатации нельзя, иначе деталь при-

20

дется заменить. При дальнейшем растяжении происходит мгновенный процесс разрушения (стержень лопается поперек). Внутреннее напряжение перед моментом разрушения подскакивает до максимальной величины. Остановить разрушение в этой зоне уже невозможно, и поэтому максимальное напряжение σВ называется времен-

ным напряжением или пределом прочности.

В первой зоне (упругой) наблюдается линейная зависимость между деформацией и напряжением. Поэтому, точно замерив деформацию ε и зная коэффициент пропорциональности (Е-модуль упругости первого рода), можно определить напряжение внутри материала по формуле

σ = ε Е.

Коэффициент Е – справочная величина (для сталей, например, он равен 2∙105 МПа). Таким образом, определив напряжение в материале, можно сравнить его с σТ (σу ,σТ ,σВ – также справочные дан-

ные для любого материала) и сделать вывод, как близко от опасной зоны работает деталь. Так поступают при испытании новых конст-

рукций. |

И |

|

|

Пример: деталь изготовлена из стали марки Ст 15 с пределом |

|

текучести σТ =240 МПа. После экспериментального замера при мак- |

||||||

|

|

|

|

Д |

и подсчета по формуле |

|

симальной нагрузке величины деформации ε |

||||||

оказалось: σ = ε Е |

= 170 МПа. |

|

|

|

||

Превышение |

σТ над σ |

А |

σТ |

= 240 =1,4 , то есть |

||

составляет всего |

||||||

|

|

б |

|

σ |

170 |

|

остается маленьк й запас прочности (40%). Отношение предельного |

||||||

напряжения к максимальноидопускаемому в эксплуатации (оно пи- |

||||||

шется в квадратных скобках |

[σ] и называется допускаемым) опреде- |

|||||

ляет коэффициент запаса прочности КЗ |

|

|

||||

С |

|

КЗ = |

σТ . |

|

(2.1) |

|

|

|

|

|

[σ] |

|

|

В нашем случае КЗ = 1,4.

Вывод можно сделать такой: следует изготовить деталь из более прочной стали (рис.15), например, Ст 45 (σТ1 =340 МПа). Тогда

коэффициент запаса будет равен КЗ = 340/170 = 2. Графическое выражение сказанному представлено на рис.15.

21

|

σ мПа |

|

|

|

Ст 45 |

|

|

|

|

|

|

|

340 |

|

|

|

Ст 15 |

|

240 |

|

|

|

|

|

170 |

|

σТ1 |

|

|

|

|

[σ]σТ |

|

|

|

|

0 |

|

|

|

ε |

|

Рис. 15. Увеличение коэффициента запаса прочности |

||||

|

|

|

|

Д |

|

|

Представленные выше характеристики напряжений характерны |

||||

для упругопластических материалов, к которым относятся большин- |

|||||

|

|

А |

Ии малолегированных ста- |

||

ство среднеуглеродистых нелегированных |

|||||

лей. |

|

б |

|

|

|

|

У хрупких – зона текучести практически отсутствует (рис.16). |

||||

Эти материалы работают в линейной зоне до разрушения, то есть до |

|||||

предела прочности. Поэтому коэффициент запаса прочности у таких |

|||||

материалов определяется по пределу прочности |

|||||

|

С |

Кз = |

σВ |

|

|

|

[σ]. |

|

(2.2) |

||

|

Выражение (2.1)иили (2.2) является основополагающим. |

||||

1. Задав коэффициент запаса прочности КЗ |

и материал σТ (σВ ), мож- |

||||

но определить размеры детали, входящие в формулу допускаемого |

|||||

напряжения [σ]. |

|

|

|

|

|

2.Задав коэффициент запаса прочности КЗ и рассчитав допускаемое напряжение [σ], можно подобрать по таблице материал σТ (σВ ).

3.Задав материал σТ (σВ ) и размеры детали, входящие в формулу до- [σ], определить, с каким коэффициентом за-

паса КЗ будет работать деталь.

К хрупким материалам относятся чугуны, высокоуглеродистые нелегированные и легированные стали с упрочнением (закалка, цементация, азотирование).

Графически в этом случае будет, как на рис.16.

22

σ |

|

|

|

|

σВ |

|

|

|

|

[σ] |

|

|

|

КЗ≈2,3 |

0 |

|

|

|

ε |

|

|

|

|

|

Рис. 16. Диаграмма для хрупких металлов |

||||

У пластических материалов, наоборот, зона текучести распро- |

||||

|

|

|

|

И |

страняется практически на всю характеристику и поэтому из предель- |

||||

ных напряжений также выделен только предел прочности (рис.17). |

||||

|

|

|

Д |

|

К пластическим материалам относятся малоуглеродистые не- |

||||

легированные стали и цветные металлы. |

|

|||

σ |

|

А |

|

|

б |

|

|

||

σВ |

|

|

||

и |

|

|

|

|

С |

|

|

|

|

[σ] |

|

|

|

|

|

|

|

|

КЗ≈1,64 |

0 |

|

|

|

ε |

|

|

|

|

|

Рис. 17. Диаграмма для мягких металлов |

||||

23