- •ВВЕДЕНИЕ

- •1.2. Классификация современных автомобилей

- •1.3. Требования к современным автомобилям

- •1.5. Анализ компоновочных схем автомобилей

- •1.6. Компоновка легковых автомобилей

- •1.7. Виды кузовов

- •1.8. Весовые и геометрические параметры автомобилей

- •1.9. Основные понятия о надежности и долговечности

- •ГЛАВА 2. ОПРЕДЕЛЕНИЕ НАПРЯЖЕНИЙ

- •2.2. Тензомост

- •2.3. Расчетные методы определения напряжений

- •2.4. Типы расчетов

- •ГЛАВА 3. СЦЕПЛЕНИЕ

- •3.1. Общие положения

- •3.3. Сцепление с диафрагменной пружиной

- •3.5. Подбор и проверка параметров сцепления

- •3.6. Расчет деталей сцепления на прочность

- •4.2. Бесступенчатые трансмиссии

- •4.3. Механическая коробка передач

- •4.4. Работа инерционного синхронизатора

- •4.5. Основы расчета КП

- •ГЛАВА 5. КАРДАННАЯ ПЕРЕДАЧА

- •5.1. Общие положения

- •5.2. Кинематика асинхронного карданного шарнира Гука

- •5.4. Расчет на прочность деталей карданной передачи

- •6.1. Главная передача (ГП)

- •6.2. Дифференциал. Принцип работы, блокировка

- •6.4. Основы расчета дифференциала

- •7.3. Балки мостов

- •7.4. Основы расчета балок мостов

- •8.2. Упругая характеристика подвески

- •10.3. Расчет тормозного привода

- •ЗАДАНИЯ ДЛЯ САМОКОНТРОЛЯ

- •Библиографический список

10.3. Расчет тормозного привода

Гидравлический привод

F |

F |

|

|

|

РЦ |

а |

|

|

FГ |

в |

|

|

|

|

|

|

ГЦ |

|

|

|

И |

FН |

|

|

|

|

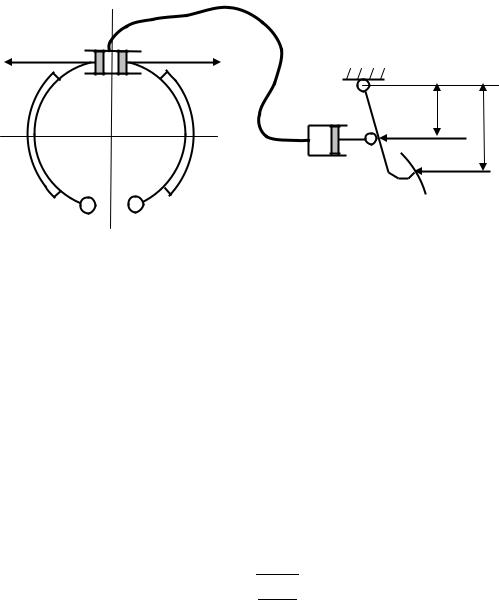

Рис. 116. Расчетная схема тормозного гидравлического привода: |

||||||||

РЦ – рабочий цилиндр; ГЦ – главный цилиндр; F – разжимные силы, Н; |

||||||||

|

|

|

А |

|

|

|

||

FГ – сила на штоке главного цилиндра, Н; FH – сила нажатия на педаль, Н |

||||||||

1. Расчет диаметра рабочего (колесногоД) тормозного цилиндра |

||||||||

гидравлической тормозной системы производится исходя из норми- |

||||||||

и |

|

|

|

|

|

|

||

рованного давления жидкости q = 8…10 МПа, определяемого прочно- |

||||||||

стью гибких тормозных шлангов |

|

|

|

|

|

|||

С |

б |

|

|

π d |

2 |

|

||

F |

= F = F = q S |

рц |

= q |

|

Р |

, |

||

|

|

|||||||

1 |

|

2 |

|

|

4 |

|

|

|

где q – давление жидкости в системе, МПа; Sрц – площадь рабочего цилиндра, м2; d – диаметр рабочего цилиндра, м.

Из этого уравнения можно определить диаметр рабочего цилин-

дра

dР =

4π Fq .

4π Fq .

Чтобы создать такое давление q в системе, главному цилиндру нужна площадь S = FГ / q. Сила FГ, развиваемая на главном тормозном цилиндре, определяется произведением нормированной по ГОСТу силой на педали FН (максимально 500 Н – у легковых, 700 Н – у грузовых) на передаточное число по педали uП = в/ а и КПД педали ηП.

Записав формулой выше сказанное, имеем

135

π dГ |

= |

FН uП ηП , |

4 |

|

q |

отсюда диаметр главного тормозного цилиндра

dГ = |

4 FН uП ηП , |

|

π q |

КПД по педали (ηП) = 0,92…0,95.

Ход поршня главного тормозного цилиндра определяется ходами рабочих тормозных цилиндров, отношением диаметров цилиндров и податливостью трубопроводов (в основном резиновой части).

Пневматический привод с жестким кулаком

|

|

|

|

|

|

|

|

|

|

|

|

l И |

|||

qв |

|

|

|

|

|

|

|

|

|

|

FК |

|

|

||

|

|

|

|

|

|

|

|

Д |

|

l1 |

|||||

F1 |

|

|

|

|

|

А |

|

|

|

F2 |

|

||||

|

|

|

|

|

|

|

|

|

|||||||

б |

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

М |

|

|

|

|

|||||||||

и |

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 117. Расчетная схема пневматического тормозного механизма |

|||||||||||||||

|

|

|

с жестким кулаком |

|

|

||||||||||

На рис.117 М– момент поворота кулака |

М = FК l1, Н∙м; FК – |

||||||||||||||

сила на штоке тормозной камеры, м; F1 |

и F2 – разжимные силы, Н; |

||||||||||||||

qв – давление воздуха в системе (обычно qв max – 0,6 МПа). Разжимной |

|||||||||||||||

момент М можно выразить и через разжимные силы |

|||||||||||||||

М η= F l + F l M = |

F2 l+F1 l |

= (F1 +F2 ) l . |

|||||||||||||

|

|

|

|

||||||||||||

2 |

1 |

|

|

|

|

|

|

|

|

|

η |

|

η |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

В последнее уравнение вместо момента можно подставить его выражение М = FК l1, а FК, записать как FК = qв S , тогда получим

136

q |

в |

S l = |

(F1 + F2 ) l |

, |

|

||||

|

1 |

η |

|

|

|

|

|

камеры, м2; η – 0,95. |

|

где S – эффективная площадь тормозной |

||||

F1 + F2 – находится из расчета тормозного механизма.

Из последнего уравнения можно определить требуемую площадь тормозной пневмокамеры для создания максимального по условиям сцепления тормозного момента.

|

|

ЗАДАНИЯ ДЛЯ САМОКОНТРОЛЯ |

|||||

|

|

|

|

|

Глава 1 |

|

|

1. |

Анализ компоновочных схем грузовых автомобилей и автобусов. |

||||||

2. |

Компоновка легковых автомобилей. |

И |

|||||

3. |

Виды кузовов. |

|

|

|

|

||

|

|

|

|

|

|||

4. |

Основные понятия о надежности и долговечности. |

||||||

|

|

|

|

|

Глава 2 |

|

|

5. |

Диаграмма напряжений σ = f (ε), предельные напряжения, коэф- |

||||||

6. |

Тензомост. |

|

|

|

Д |

||

7. |

|

|

|

|

|

||

Расчетные методы определения напряжений. |

|||||||

8. |

Сложнонапряженное состояние, теории прочности. |

||||||

9. |

Методы определен я допускаемыхАнапряжений (коэффициента за- |

||||||

10. |

паса прочности). |

|

б |

|

|

||

|

|

|

|

||||

Типы расчетов на прочность. |

|

|

|

||||

|

|

|

и |

|

|

|

|

11. |

Сцепление с периферийными цилиндрическими пружинами. |

||||||

12. |

Сцепление с диафрагменной пружиной. |

|

|||||

13. |

С |

|

|

|

|

||

Специальные требования, предъявляемые к сцеплению и способы |

|||||||

|

|

их выполнения. |

|

|

|

|

|

14. |

Ограничение амплитуд крутильных колебаний (Демпфер крутиль- |

||||||

|

|

ных колебаний). |

|

|

|

|

|

15. |

Подбор и проверка параметров сцепления. |

||||||

16. |

Расчет деталей сцепления на прочность. |

|

|||||

17. |

Способы передачи крутящего момента от маховика на нажимной |

||||||

|

|

диск. |

|

|

|

|

|

137

Глава 4

18.Необходимость применения коробки передач.

19.Специальные требования к КП.

20.Бесступенчатые трансмиссии.

21.Механическая коробка передач (КП). Кинематическая схема.

22.Работа инерционного синхронизатора.

23.Основы расчета коробки передач.

Глава 5

24.Шарнир равных угловых скоростей (ШРУС).

25.Кинематика асинхронного карданного шарнира Гука.

26.Критическая частота вращения карданной передачи (КЧВ).

27.Расчет на прочность деталей карданной передачи.

Глава 6

28. |

Классификация ГП. |

|

|

|

29. |

Дифференциал, принцип работы, блокировка. |

|||

30. |

Дифференциал повышенного трения. |

И |

||

31. |

Классификация дифференциала. |

|

||

|

|

|||

32. |

Кинематические и силовые аспекты работы дифференциала. |

|||

33. |

Основы расчета дифференциала. |

Д |

||

|

|

А |

|

|

|

б |

|

|

|

|

и |

|

|

|

38. |

Зависимая подвеска. |

|

|

|

39. |

НезависимаяСподвеска на поперечных рычагах и рычажно- |

|||

|

телескопическая подвеска. |

|

|

|

40. |

Построение упругой характеристики подвески. |

|||

Глава 9

41.Классификация РУ.

42.Основы расчета деталей РУ на прочность.

Глава 10

43.Выбор основных параметров колодочных тормозных механизмов (с гидравлическим приводом).

138