Тонкопленочные солнечные элементы

.pdf

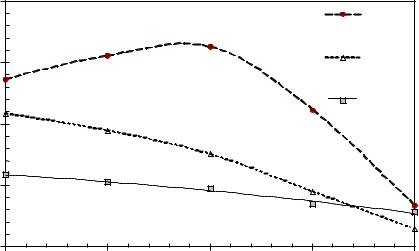

чества получаемых пленок являлась фоточувствительность, т. е. отношение фотопроводимости к темновой проводимости ph/ d.

Полученные температурные зависимости отношения фотопроводимо-

сти к темновой проводимости для различных режимов осаждения пленок представлены на рис. 6.4. В качестве оптимального может быть выбран режим 1 [75].

ph/ d |

|

|

1 |

|

|

3.1036 |

|

|

2 |

|

|

|

|

|

|

3 |

|

. |

6 |

|

|

|

|

210 |

|

|

|

|

|

. |

6 |

|

|

|

|

110 |

|

|

|

|

|

|

0 |

200 |

250 |

300 |

350 |

|

150 |

||||

|

|

|

Ts, °C |

|

|

|

Рис. 6.4. Зависимость отношения фотопроводимости ph |

|

|||

|

к темновой проводимости при освещенности 100 мВт/см2 |

|

|||

|

|

|

d |

|

|

|

от температуры подложки для пленок а-Si:H, полученных |

|

|||

|

при скорости вращения барабана 4 об/мин и различных |

|

|||

|

режимах осаждения: 1 — w = 55 мВт/см2, P = 25 Па; |

|

|||

2 — w = 55 мВт/см2, P = 20 Па; 3 — w = 27,5 мВт/см2, P = 25 Па |

|||||

Спад фоточувствительности пленок а-Si:Н, осажденных при темпера-

турах 300–350 С обусловлен уменьшением фотопроводимости ph, и уве-

личением d [76], что, по-видимому, связано с возрастанием плотности ло-

кализованных состояний в щели подвижности, вызванный малым содержанием водорода при этих температурах подложек.

Изменение скорости вращения барабана-подложкодержателя не оказывает заметного влияния на электрофизические параметры получаемых пленок [73]. Однако при осаждении на неподвижный подложкодержатель ухудшается качество осаждаемых пленок: возникла макроструктура и фо-

точувствительность понизилась до 104.

Полученные результаты подтверждают возможность получения методом ПХО на вращающийся барабан-подложкодержатель пленок а-Si:Н

71

приборного качества с отношением проводимостей ph/ d, равным 3 106,

при относительно низких температурах.

Структурные свойства пленок гидрогенизированного кремния изучались с помощью методов просвечивающей электронной микроскопии

(ПЭМ) и дифракции быстрых электронов. Исследование с помощью ПЭМ проводились для пленок a-Si:H толщиной порядка 0,5 мкм на кремниевых подложках и для свободных пленок a-Si:H толщиной 30–50 нм, осаждаемых на подложки из NaCl.

Электронно-микроскопические исследования пленок a-Si:H толщиной 0,5 мкм на кремниевых подложках осуществлялись на электронном микро-

скопе EM-420 (Philips) при ускоряющем напряжении 100 кВ. Для получения изображения в плоскости поверхности пленки кремниевая подложка трави-

лась с обратной стороны низкоэнергетическим ионным пучком [77]. Исследования структуры свободных пленок гидрогенизированного кремния тол-

щиной 30–50 нм производились методами просвечивающей электронной микроскопии и микродифракции на электронном микроскопе ЭМ-125 при ус-

коряющем напряжении 100 кВ. Пленки осаждались на монокристаллический NaCl, затем переносились на медную сеточку в дистиллированной воде [78].

|

Согласно результатам электронной микро- |

|

скопии пленки a-Si:H, полученные при опти- |

|

мальных условиях осаждения, структурно одно- |

|

родны. На рис. 6.5 представлена микрофотогра- |

|

фия просвечивающей электронной микроскопии |

|

в светлопольном контрасте среза пленки a-Si:H |

|

толщиной 0,5 мкм на кремниевой подложке [77]. |

|

Пленка однородна по толщине и не имеет столб- |

Рис. 6.5. Просвечивающая |

чатой структуры. Это является дополнительным |

подтверждением приборного качества получае- |

|

электронная микроскопия |

мых пленок (см. рис. 6.5). |

сечения пленки a-Si:H, |

|

полученной осаждением |

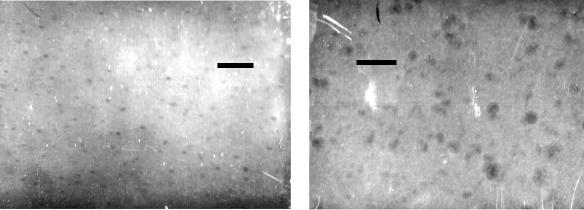

Микрофотография ПЭМ поверхности в свет- |

в постоянной газовой смеси |

лопольном контрасте (рис. 6.6, а) была получена |

|

для пленки a-Si:H толщиной 40 нм, осажденной в том же режиме на подложку из NaCl. Пленка однородна и в плоскости, параллельной подложке, ее микродифрактограмма «на просвет» представлена на рис. 6.6, б. Дифракционная картина имеет размытые кольца, характерные для аморфного кремния,

что позволяет говорить о подавляющей доле аморфной фазы в пленке a-Si:H.

72

100 нм

а |

б |

Рис. 6.6. Просвечивающая электронная микроскопия поверхности (а) пленки a-Si:H толщиной 40 нм, полученной в постоянной газовой смеси

исоответствующая ей электронограмма (б)

Оструктурной однородности пленок также свидетельствуют радиальная функция распределения полученная на основе данных по дифракции быстрых электронов «на отражение» [77]. На рис. 6.7 представлен график радиальной функции распределения, полученный для пленки a-Si:H толщиной 40 нм. На графике четко выражена первая координационная сфера для связи Si-Si с длиной связи 0,235 нм и вторая координационная сфера связи Si-Si с длиной связи 0,384 нм, третья координационная сфера Si-Si с длиной связи 0,45 нм выражена не четко, что говорит о полном отсутствии дальнего порядка в пленке a-Si:H. В пленке имеется SiO2 (видна связь Si-O — 0,18 и 0,3 нм), по-види-

мому, этооксидныйслой образованныйна поверхности пленки(см. рис. 6.7).

4 r2 (r)102, |

Si-Si 0,384 нм |

ат нм−1 |

|

Si-Si 0,235 нм

1

Si-O 0,3 нм

Si-O 0,18 нм

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

|

Длина связи r, нм |

|

|

|

Рис. 6.7. Радиальная функция распределения, полученная с помощью метода дифракции быстрых электронов «на отражение» для пленки a-Si:H

73

Таким образом, на основании совокупности полученных данных, можно утверждать, что пленки a-Si:H, осажденные на вращающийся подложкодержатель в постоянной газовой смеси, являются однородными и аморфными.

6.1.3. Циклический метод осаждения пленок a-Si:H

с промежуточной обработкой в водородной плазме

Одним из путей получения пленок а-Si:H с высокой фоточувствительностью при сравнительно низких температурах подложки (около 250 °С)

является использование прерывистого (циклического) режима нанесения, при котором цикл плазмохимического осаждения пленки а-Si:Н нанораз-

мерной толщины (0,3–25 нм) в среде моносилана чередуется с ее обработкой в водородной плазме [79]. Другим способом повышения фоточувстви-

тельности и стабильности слоев, как отмечалось ранее, является метод ПХО при относительно высоких давлениях газовой смеси, содержащей моносилан и водород, пленок a-Si:H с малой объемной долей нанокристаллических включений [70]–[72]. Метод послойного (циклического) осажде-

ния с промежуточным отжигом в водородной плазме был реализован на технологическом комплексе «КОНТ», дополненном двумя реле времени,

управляющими натекателями. Реле времени через заданные промежутки времени обеспечивали смену газовой смеси в камере c 20 %SiH4+80 %Ar

на H2, задавая тем самым время осаждения пленок a-Si:H наноразмерной толщины и их «отжига» в водородной плазме.

Циклическое нанесение пленок заключалось в периодическом чередо-

вании плазмохимического осаждения слоя а-Si:Н на подложке, закрепленной на вращающемся барабане-подложкодержателе, и его отжига в водород-

ной плазме. Чередование осуществлялось периодической сменой газовых смесей в камере при постоянном горении разряда. Нанесение слоев а-Si:Н на-

норазмерной толщины проводилось в ранее выбранном оптимальном для непрерывного осаждения технологическом режиме в постоянной газовой смеси

(80 %Ar + 20 %SiH4:температура подложки – 250 С, мощность ВЧ-разряда —

55 мВт/см2, скорость вращения барабана-подложкодержателя — 4 об/мин и давление газовой смеси — 25 Па, скорость осаждения — 5–7 нм/мин.

В процессе циклического осаждения и термообработки в водородной плазме изменение состава газовой смеси проводилось с помощью натекателей, при этом варьировалась толщина слоя а-Si:Н, осаждаемого за цикл. Как отмечается в [79], влияние отжига в водородной плазме для слоев малой толщины

74

проявляется через относительно малое время, примерно равное 1–2 мин. Поэтому в ходе экспериментов время отжига в водороде было зафиксировано и составляло 2 мин. Следует отметить, что время установления состава газовой смеси в процессе осаждения и термообработки составляло несколько десятков секунд, т. е. соизмерялось со временем осаждения и отжига. Это создало условия, при которыхрост пленки продолжался в газовой смеси моносилана иводорода на переходном этапе отосаждения к термообработке.

Параметры технологического режима циклического осаждения приведены в табл. 6.1. Основным варьируемым параметром являлось время осаждения одного слоя, которое изменялось от 1 до 4 мин, что приводило к изменению толщины слоя L, осаждаемого за один цикл от 6 до 24 нм (табл. 6.2). Толщина слоя, осаждаемого за цикл, определялась делением общей толщины пленки (определяемой для пленок на кварцевой подложке) на число циклов.

|

|

|

|

|

|

|

|

|

|

Таблица 6. 1 |

|

Параметры циклического осаждения пленок a-Si:H |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Параметр |

|

|

Осаждение |

|

|

Отжиг |

|||

Газовая смесь |

|

|

|

|

80 %Ar + 20 %SiH4 |

|

|

H2 |

||

Время t, мин |

|

|

|

|

|

1–4 |

|

|

2 |

|

Толщина слоя L, осаждаемого за цикл, нм |

|

|

6–26 |

|

|

– |

||||

Удельная мощность разряда w, мВт/см2 |

|

|

55 |

|

|

55 |

||||

Давление P, Па |

|

|

|

|

|

25 |

|

|

25 |

|

Температура подложек Тs, С |

|

|

|

250 |

|

|

250 |

|||

Скорость осаждения r, нм/мин |

|

|

|

5–6 |

|

|

– |

|||

Толщина пленок d, нм |

|

|

|

|

40–650 |

|

||||

Скорость вращения подложкодержателя, |

|

|

8 |

|

|

|

||||

об/мин |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

Подложки |

|

|

|

|

Ситалл, кремний, кварцевое стекло |

|||||

|

|

|

|

|

|

|

|

|

|

Таблица 6. 2 |

Толщины пленок, полученных в различных режимах осаждения |

||||||||||

|

|

|

|

|

|

|

|

|

||

Режим |

|

Время |

Толщина слоя L, |

|

Число |

|

Суммарная |

|||

|

осаждения t, |

осаждаемого |

|

|

толщина плен- |

|||||

осаждения |

|

|

циклов |

|

||||||

|

мин |

за цикл, нм |

|

|

ки d, нм |

|||||

|

|

|

|

|

|

|||||

Непрерывный |

|

96 |

470 |

|

|

– |

|

470 |

||

Цикличный (4/2) |

|

4 |

26 |

|

|

24 |

|

|

630 |

|

Цикличный (3/2) |

|

3 |

16 |

|

|

32 |

|

|

515 |

|

Цикличный (2/2) |

|

2 |

12 |

|

|

40 |

|

|

480 |

|

Цикличный (1/2) |

|

1 |

6,5 |

|

|

96 |

|

|

620 |

|

Исследование структурных свойств проводились для пленок толщиной примерно 0,5 мкм на кремниевых подложках, полученных в циклическом режиме с отжигом с водородной плазме слоев толщиной 16 нм, осаждаемых за один цикл.

75

На микрофотографии ПЭМ среза в светлопольном контрасте пленки видна четко выраженная слоистая структура пленки, шаг которой соответствует толщине осаждаемого за один цикл слоя а-Si:Н (рис. 6.8, а). Темные по-

лосы — это области аморфного гидрогенизированного кремния с меньшей концентрацией водорода, а светлые полосы представляют собой области,

обогащенные водородом в результате обработки в водородной плазме. Области с большей концентрацией водорода обладают меньшей плотностью,

что и дает электронно-микроскопический контраст на изображениях ПЭМ.

30 нм |

|

50 нм |

|

|

|

|

|

|

|

|

|

|

|

|

|

а б

Рис. 6.8. Микрофотографии просвечивающей электронной микроскопии: а — поперечного сечения и б — поверхности пленки a-Si:H

толщиной 515 нм (толщина слоя L, осаждаемого за один цикл, равна 16 нм)

Присутствие нанокристаллических включений в аморфной матрице а-Si:Н подтверждают результаты просвечивающей электронной микроскопии с поверхности пленки (рис. 6.8, б). Анализ микрофотографических изображений позволил определить не только размеры нанокристаллических включений кремния в аморфной матрице, но и построить гистограммы распределения по размеру включений (рис. 6.9, а), оценить объемную долю, занимаемую нанокристаллической фазой [77]. Так для пленки а-Si:Н, полученной в циклическом режиме с использованием промежуточного отжига в водородной плазме слоев толщиной 16 нм, непосредственно после осажде-

ния средняя площадь сечения нанокристаллитов ~ 20 нм2, а средний диаметр – 4,5 нм (рис. 6.8, б). Объемная доля нанокристаллических включений для такой пленки составляет менее 1 %. Из-за столь малой объемной доли на спектрах рамановского рассеяния не удается обнаружить присутствие нанокристаллической фазы.

76

Следует учесть, что толщина пленки, которую можно увидеть с помо-

щью ПМЭ, составляет 30–50 нм и, следовательно, на микрофотографии (рис. 6.8, б) видны два–три слоя. Поэтому можно только оценить объемную долю нанокристаллической фазы в пленке — менее 1 % [70]. Из-за столь малой объемной доли нанокристаллической фазы на спектрах рамановско-

го рассеяния не удается обнаружить ее присутствие. На рис. 6.9, б представлены спектры раманновского рассеяния для слоистой пленки до и по-

сле отжига при температуре 550 С. На спектрах можно выделить только один широкий максимум при ω = 480 см−1, соответствующий аморфному кремнию, в то время как пик при ω = 516–520 см−1, соответствующий нанокристаллическому кремнию, выделить невозможно [10].

1,0 |

|

|

|

0,5 |

|

|

|

0 |

50 |

100 |

|

|

S |

nc |

, нм2 |

|

|

|

|

а

|

1000 |

. ед |

800 |

|

|

отн |

600 |

|

Интенсивность, |

200 |

|

400 |

|

200 ~ |

|

~ |

исходная

после отжига при 550 °C

350 |

400 |

450 |

500 |

550 |

600 |

0, см−1

б

Рис. 6.9. Гисторамма распределения нанокристаллитов по площади сечения для пленки a-Si:H, полученной циклическим методом с L = 16 нм (а), спектры рамановского рассеяния в исходном состоянии и после отжига в вакууме при 550 С (б)

Для определения механизма формирования нанокристаллических вклю-

чений в процессе циклического осаждения проводились исследования струк-

турных модификаций тонких (около 40 нм) пленок a-Si:H на подложках из

NaClпри трех различных вариантахобработки в водородсодержащей плазме: 1. Осаждение пленки a-Si:H толщиной 40 нм в оптимальных для не-

прерывного осаждения условиях и последующая обработка в водородсо-

держащей плазме при тех же значениях температуры (250 С) и давлении газовой смеси (80 %Ar + 20 %H2) — 25 Па, но различных значениях удель-

ной мощности ВЧ-разряда (55–200 мВт/см2) и времени отжига (8–12 мин).

77

2.Циклическое осаждение трех слоев с промежуточным отжигом в условиях непрерывного горения разряда с L = 12 нм, время отжига 3 мин, w = 100 мВт/см2, P = 25 Па, Ts = 250 С.

3.Циклическое осаждение с промежуточной откачкой при смене газовых смесей, т. е. после цикла осаждения гасился разряд, производилась полная откачка силана, затем напускался водород и зажигался разряд и т. д. Осаждение проводилось в следующих условиях: L = 6–12 нм, время отжига

3–9 мин, w = 100–200 мВт/см2, P = 25 Па, Ts = 250 С, число циклов —

3 для L = 12 нм и 6 для L = 6 нм.

При отжиге однородных пленок a-Si: H в водородной плазме в течение

8 мин при удельной мощности 55 мВт/см2 пленка сохраняла однородность.

После отжига в течение 12 мин при 100 мВт/см2 в пленке наблюдался слабо различимый контраст, а после отжига в течение 12 мин при 200 мВт/см2 в

пленке формируются наноразмерные включения. На рис. 10, а представлена микрофотография поверхности этой пленки ПЭМ в светлопольном контрасте.

Пленка содержит включения с электронномикроскопическим контрастом, размером 3–4 нм, объемная доля которых не превышает 1 % (см. рис. 6.10, а).

По всей видимости, контраст на фотографии дают нанокристаллические включения, образовавшиеся на поверхности пленки под действием отжига в водородной плазме. Однако дифракционная картина, полученная методом микродифракции «на просвет» для этой пленки, визуально выглядит как для аморфной пленки. По-видимому, это обусловлено малой объемной долей и размером нанокристаллитов.

100 нм 100 нм

а |

б |

Рис. 6.10. Микрофотографии ПЭМ: а — пленки a-Si:H толщиной 40 нм после обработки в водородсодержащей плазме (12 мин, 200 мВт/см2); б — пленки a-Si:H, полученной в циклическом режиме (L = 12 нм, tann = 3 мин, w = 100 мВт/см2)

78

Пленка, полученная циклическим методом в условиях постоянного горения разряда содержала нанокристаллические включения (рис. 6.10, б), формирование которых происходило при меньшем времени и мощности отжига в водородсодержащей плазме, чем для предыдущего случая.

Однако в пленках, полученных в циклическом режиме с промежуточной откачкой, даже при удельной мощности 200 мВт/см2и времени отжига в водородсодержащей плазме 9миннанокристаллические включения отсутствуют.

На основании полученных данных можно утверждать, что формирование нанокристаллических включений происходит в период отжига в плазме за счет осаждения из сильно разбавленного водородом остаточного силана. Смена газовых смесей происходит примерно за 1 минуту. Следовательно, процесс отжига в плазме при циклическом осаждении можно разделить на два этапа: 1) формирование нанокристаллических включений за счет осаждения из сильно разбавленного водородом силана; 2) обработка поверхности растущей пленки в водородной плазме, приводящей к ее насыщению водородом.

Таким образом, использование метода циклического (с промежуточным отжигом в водородной плазме) осаждения позволило получить пленки a-Si:H со слоистой структурой, обусловленной неоднородным распределением водорода, и с нанокристаллическими включениями размером 4–5 нм, объемная доля которых менее 1 % [71].

6.2. Свойства наноструктурированных слоистых пленок a-Si:H,

содержащих нанокристаллические включения

Для выяснения процессов, протекающих при циклическом осаждении, представляют интерес исследования по спектрам ИК поглощения зависимостей концентрации водорода и типа связи от толщины слоя L, осаждаемого за цикл, для пленок a-Si:H (рис. 6.11). Видно, что в пленках, полученных в непрерывном режиме, концентрация водорода составляет 8 ат.%, а в пленках, полученных с использованием промежуточного отжига в водородной плазме, содержание водорода выше.

Следует отметить что, с уменьшением толщины слоя L до 12 нм возрастает концентрация водорода и доля SiH2-связей. Это свидетельствует о том,

что при отжиге в водородной плазме происходит обогащение пленки водородом. Уменьшение соотношения связей SiH/SiH2 с ростом концентрации водо-

рода может быть обусловлено тем, что водород в виде SiH2-связей пассивиру-

ет поверхность нанокристаллических включений кремния [71]. При даль-

79

нейшем уменьшении L на зависимости наблюдается спад концентрации водорода и доли SiH2-связей.

CH, 20

ат. %

15

10

5

0

6

SiH/SiH2

4

2

|

|

|

|

|

0 |

|

|

|

|

|

|

1 |

10 |

100 |

1000 |

||

|

|

LL,нм |

|

непр. осажд. |

|

|

|

|

|

Непр. осажд. |

|

Рис. 6.11. Усредненное значение концентрации водорода CH

иотношения долей SiH/SiH2 в пленках a-Si:H

взависимости от толщины слоя L, осаждаемого за цикл

Оптические свойства пленок определялись из спектров пропускания. Спектры пропускания пленок, измеренные в диапазоне длин волн 400–1200 нм с помощью комплекса КСВУ-23, представлены на рис. 6.12. По интерференционной картине спектров пропускания определялись толщины и спектральные зависимостипоказателя преломления икоэффициента поглощения пленок.

|

1 |

|

|

|

|

|

|

|

непр. |

|

|

|

|

ед. |

0,8 |

L==26нм |

|

|

|

|

|

|

|

|

|

||

отн. |

0,6 |

L=16нм |

|

|

|

|

Пропускание, |

|

|

|

|

||

|

|

|

|

|

||

|

L=12нм |

|

|

|

|

|

0,4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,2 |

|

|

|

|

|

|

0 |

|

|

|

|

|

|

400 |

500 |

600 |

700 |

800 |

900 |

|

|

|

|

λ, нм |

|

, нм |

|

Рис. 6.12. Спектры пропускания пленок a-Si:H, полученных |

|||||

|

в непрерывном режиме и циклических режимах |

|

||||

|

при различной толщине слоев L, осаждаемых за цикл |

|||||

80