- •1.Органикалық қосылыстардың жіктелуі.

- •1.Массаалмасу аппараттары. Насадкалы ректификациялық колонна және оның негізгі элементтері. Насадкалардың түрлері.

- •1.Парафиндер. Жалпы сипаттамасы. Төменгі және жоғарғы парафиндер. Төменгі парафиндердің бөліну технологиясы.

- •1.Мұнайды ұңғылар басында тасымалдауға және өңдеуге дайындау. Мұнайларды сусыздандыру және тұзсыздандыру процестерінің теориялық негіздері мен технологиясы.

- •2.Алкандар. Изомерлері. Номенклатурасы. Физикалық қасиеттері.

- •Изомерлері

- •2.Массаалмасу аппараттары. Клапанды табақшалы ректификациялық колонна және оның негізгі элементтері, жұмыс істеу принципі.

- •2.Олефиндердің жалпы сипаттамасы. Төменгі және жоғарғы олефиндер. Көмірсутегі атомдары бірдей олефиндермен парафиндердің айырмашылықтары.

- •2.Мұнай эмульсияларының түрі мен оларды ыдырату әдістері.

- •3.Алкендер. Изомерлері. Номенклатурасы. Алыну тәсілдері.

- •Изомерлері

- •3.Массаалмасу аппараттары. Қалпақшалы табақты ректификациялық колонна және оның негізгі элементтері, жұмыс істеу принципі.

- •3 Парафиндерді изомерлеу процесінің маңызы және жалпы сипаттамасы. Процестің катализаторлары мен температурасы.

- •3 Мұнай және мұнайөнімдерінің физико-химиялық қасиеттері (Мұнай мен мұнайөнімдерінің компонентік құрамдарын, қаныққан буларының қысымдарын, критикалық параметрлерін анықтау.)

- •4 Алкандардың химиялық қасиеттері.

- •Нитрлеу реакциясы.

- •Тотығу реакциясы.

- •Крекинг реакциясы.

- •4.Массаалмасу аппараттары. Қалпақсыз табақты ректификациялық колонна және оның негізгі элементтері, жұмыс істеу принципі.

- •4 Ароматты көмірсутектерді алудың басты әдістері. Пиролиз өнімдері - ароматты көмірсутектердің негізгі көзі.

- •4 Мұнай мен мұнайөнімдерінің жылулық қасиеттерін анықтау (энтальпия, жылусиымдылык, жану жылуы).

- •5 Алкиндер. Изомерлері. Номенклатурасы. Ацетилен алу. Алкиндердің химиялық қасиеттері.

- •5.Жылу аппараттары. Қапталған құбырлы (кожухтрубчатый) жылу алмастырғыш, олардың түрлері және жұмыс істеу принципі.

- •5 Жоғары парафиндер. Жоғары парафиндерді бөліп алу әдістері және технологиясы.

- •5 Мұнайды біріншілік өңдеудің негізгі өнеркәсіптік қондырғылары (мұнайды біріншілік өңдеудің комбинирленген қондырғысы – элоу-авт-екіншілік айдау).

- •6.Алкадиендер. Изопрен мен дивинилдің алыну жолдары. Диендердің физикалық және химиялық қасиеттері.

- •6.Ауамен салқындатқындатылатын жылуалмастырғыш. Конструкциялық ерекшеліктері және олардың қолданылу аймақтары.

- •6.Олефиндерді алудың технологиялық жолдары (термиялық, каталитикалық, парафиндерді дегидрлеу).

- •6.Мұнайды біріншілік өңдеу өнімдері.

- •7.Алкендердің химиялық қасиеттері.

- •7.«Құбыр ішіндегі құбыр» жылу алмастырғыштары. Конструкциялық ерекшеліктері және құбырларды бекіту түрлері. Оларды қолдану аймақтары.

- •7.Риформинг процесінің маңызы мен жалпы сипаттамасы.

- •7.Тауарлық мұнайөнімдерінің сипаттамасы. Отынның негізгі қасиеттері (бензиндердің, реактивті және дизелді отындардың).

- •8.Алифатты қатардың көмірсутектерінің галоген туындылары.

- •8.Псевдосұйытылған катализатор қабаты бар каталитикалық крекинг процесінің реакторы. Оның жұмыс істеу принципі және конструкциялық элементтері.

- •8 Ацетилен алу процесінің жалпы сипаттамасы. Ацетиленді кальций карбидінен алу.

- •9. Біратомды қаныққан спирттер. Изомерлері, номенклатурасы. Біріншілік, екіншілік, және үшіншілік спирттер туралы түсінік. Алынуы. Физикалық қасиеттері.

- •9.Псевдосұйытылған катализатор қабаты бар каталитикалық крекинг процесінің регенераторы. Оның жұмыс істеу принципі және конструкциялық элементтері.

- •9. Ацетилен алу процесінің жалпы сипаттамасы. Пиролиз газдарының құрамы және оларды бөлу әдістері.

- •9. Көмірсутекті шикізаттарды екіншілік өңдеу процесстері. Олардың жіктелуі. Термиялық деструктивті процесстер.

- •10.Алифатты қатары спирттерінің химиялық қасиеттері. Біріншілік, екіншілік, және үшіншілік спирттердің химиялық ерекшеліктері..

- •10.Циркуляциялық қабатты катализаторы бар каталитикалық крекинг реакторы. Оның жұмыс істеу принципі және конструкциялық элементтері.

- •10.Синтез-газ алу процесінің жалпы сипаттамасы. Көмірсутектердің каталитикалық конверциясы.

- •10.Көмірсутекті шикізатты байытудың каталитикалық гидрогендеу процесінің технологиясы.

- •4. Дизельдік отынды гидротазалаудың принципті технологиялық кескіні

- •11.Алифатты қатардың альдегидтері мен кетондары.

- •11.Циркуляциялық қабатты катализаторы бар каталитикалық крекинг регенераторы. Оның жұмыс істеу принципі және конструкциялық элементтері.

- •11.Көмірсутектерді каталитикалық конверциялау арқылы синтез- газ алу. Катализаторлары, процестің температурасы, оларға қойылатын талаптар.

- •11.Каталитикалық крекинг процесінің технологиясы мен теориялық негіздері.

- •12.Алифатты қатардың альдегидтері мен кетондарының химиялық қасиеттері.

- •12.Каталитикалық риформинг қондырғысының реакторы. Оның қолданылу аймақтары және конструкциялық элементтері.

- •12.Тотығу процесінің маңызы және жалпы сипаттамасы. Тотығудың қазіргі органикалық синтездегі алатын орны.

- •12.Каталитикалық риформинг процесінің технологиясы мен теориялық негіздері.

- •13.Бірнегізді қаныққан карбон қышкылдары. Изомерлері. Номенклатурасы. Қышқылдарды алу тәсілдері, физикалық және химиялық қасиеттері.

- •13.Дизель отынын гидротазалау реакторы. Оның жұмыс істеу принципі және конструкциялық элементтері.

- •13.Хлорлау процесінің маңызы және жалпы сипаттамасы.

- •13.Бутан-бутилен фракциясының каталитикалық алкилдеу процесінің технологиясы.

- •14.Бірнегізді қанықпаған карбон қышкылдары және олардың туындылары Химиялық қасиеттері және қолданылуы.

- •14.Құбырлы пештердегі отынды жағуға арналған форсункалар. Олардың құрылысы және жұмыс істеу принциптері.

- •14.Сұйық фазалы хлорлау технологиясы, процестің жағдайлары және реакторлардың түрлері.

- •14.Пентан-гександы фракциясының каталитикалық изомерлену процесінің технологиясы.

- •15.Алифатты қатардың нитроқосылыстары. Изомерлері, номенклатурасы, алыну тәсілдері, физикалық және химиялық қасиеттері.

- •Изомерлері мен аталуы.

- •Алу әдістері.

- •Химиялық қасиеттері.

- •15.Жалынсыз құбырлы пештер. Қабырға панелінің конструкциялық ерекшелігі. Пештің конструкциялық элементтері.

- •15.Радикалды – тізбекті тотығу процесінің жалпы сипаттамасы. Тотығу өнімдері.

- •15.Каталитикалық гидрокрекинг процесінің технологиясы.

- •16.Алифатты қатардың аминдері. Изомерлері, номенклатурасы. Алифатты аминдердің алыну тәсілдері, физикалық және химиялық қасиеттері.

- •Алыну жолдары.

- •16.Күкіртқышқылымен алкилдеу қондырғысының жазықты және тік түріндегі контакторлары. Олардың жұмыс істеу принципі және конструкциялық элементтері.

- •16.Гидроформилдеу процесінің маңызы және жалпы сипаттамасы. 263(520)

- •16.Тығыздығы жоғары полиэтилен өндірісі.

- •Изомерлері. Бір негізді оксиқышқылдардың гомологтық қатары оксиқұмырсқа немесе көмір қышқылынан басталады. Одан

- •Алу әдістері.

- •Физикалық қасиеттері.

- •Химиялық қасиеттері.

- •17.Құбырлы пештер. Олардың жіктелуі және қолдану аймақтары. Екі камералы, екі жағы да құламалы (двухскатные) пештер.

- •17.Сұйық фазалы хлорлаудың технологиялық сатылары.

- •17.Тығыздығы орташа полиэтилен өндірісі.

- •18.Көпатомды спирттер. Физикалық және химиялық қасиеттері.

- •18.Құбырлы пештер. Тік құрылымды құбырлы пеш. Пештердің негізгі элементтері мен гарнитурасы.

- •18.Тотығу реакциялары және олардың жіктелуі (көмірсутек тізбегі үзілмей тотығу, деструктивті тотығу, тотығу конденсациясы, толық тотығу).

- •18.Тығыздығы төмен полиэтилен өндірісі.

- •19.Көмірсулар. Жіктелуі. Моносахаридтердің физикалық және химиялық қасиеттері.

- •Моноқанттарды алу әдістері.

- •Физикалық қасиеттері.

- •Химиялық қасиеттері.

- •19.Массаалмасу процестеріндегі абсорберлер мен десорберлер. Олардың жұмыс істеу принципі және конструкциялық элементтері.

- •19.Тотығу процесінің тотықтырғыш агенттері, оларға қойылатын талаптар, активтілігі және селективтілігі.

- •19.Полистирол алу технологиясы. Полимер қасиетіне технологиялық процесс параметрлерінің әсері.

- •20.Циклоалкандар. Изомерлері. Алыну тәсілдері, физикалық және химиялық қасиеттері.

- •20.Экстракторлар. Негізгі конструкциялық элементтері.

- •20.Өндірістік оксосинтез процесінің технологиясы.

- •20.Полиизобутилен. Технологиясының ерекшеліктері.

- •21.Алифатты қатардың амин қышқылдары. Номенклатурасы. Физикалық және химиялық қасиеттері.

- •21.Химиялық процестердің негізгі реакторлары. Адиабаттық реакторлар, Олардың жұмыс істеу принципі және конструкциялық ерекшеліктері.

- •21.Бензолды алкилдеу процесінің технологиялық сызбанұсқасы және жағдайлары.

- •21.Поливинилхлорид өндірісінің процесін технологиялық жабдықтау мен қондырғылары. Пвх негізіндегі пластмассалар

- •22.Ароматтық көмірсутектер. Бензолдың гомологтық қатары. Изомерлері мен номенклатурасы. Алыну тәсілдері, физикалық және химиялық қасиеттері.

- •22.Химиялық процестердің негізгі реакторлары. Құбырлы реакторлар. Олардың құрылысынң негізгі конструкциялық элементтері.

- •22.Олефиндердің тура гидратациясы, этанол өндірісі.

- •22.Стиролдың сополимерлері. Акрилонитрилдің, бутадиеннің және стиролдың үшкомпонентті сополимерлері.

- •23.Бензолды ядросындағы орынбасу ережелері. I және II текті орынбасарлар.

- •23.Полимерлеу процестерге арналған реакциялық аппараттар. Араластырғышы бар реакциялық қазандар. Олардың негізгі бөлшектері.

- •23.Алкилдеу процесінің сипаттамалары. Алкилдеуші агенттер және катализаторлар.

- •23.Поликонденсация реакциясының жалпы ерекшеліктері. Поликонденсация процесінің сипаттамасы.

- •24.Ароматты көмірсутектердің галоген- және сульфотуындылары. Алыну тәсілдері, химиялық қасиеттері және қолданылуы.

- •24.Жылуалмастырғыш аппаратары. Қатаң бекітілген қапталған құбырлы жылуалмастырғыш. Оның негізгі болшектері жұмыс істеу принциптері.

- •24.Винилдеу процесінің сипаттамасы, ацетиленнен және сірке қышқылынан винилацетат алу.

- •24.Фенол-альдегидті полимерлер. Новолакты және резолды олигомерлер мен полимерлердің түзілу механизмі.

- •25.Фенолдар мен ароматты спирттер. Изомериясы және номенклатурасы. Алыну тәсілдері, физикалық және химиялық қасиеттері.

- •25.Полимерлеу процестеріндегі «идеалды ығыстыру» аппараттары. Колонна түрдегі және құбырлы реакторлардың конструкциялық ерекшеліктері.

- •25.Сульфирлеу процесінің сипаттамасы. Ароматты қосылыстарды сульфирлеу процесінің технологиясы мен талаптары, химизмі.

- •25.Новолакты фенол-формальдегидті шайыр өндірісі процесінің кескіні (үздіксіз әдіс).

- •26.Ароматты нитроқосылыстар. Изомериясы және номенклатурасы. Алыну тәсілдері, физикалық және химиялық қасиеттері.

- •26.Жылуалмастырғыш аппаратары. Негізгі органикалық синтездегі тоңазытқыштар мен конденсаторлар. Олардың негізгі конструкциялық элементтері.

- •26.Новолакты фенол-формальдегидті шайыр өндірісі процесінің кескіні (үздікті әдіс).

- •27.Ароматты аминдер. Изомериясы және номенклатурасы. Алыну тәсілдері, физикалық және химиялық қасиеттері.

- •27.Жылуалмастырғыш аппаратары. Булы кеңістікті қыздырғыштар. Қолданылу аймақтары, негізгі конструкциялық элементтері.

- •27.Изобутиленді формальдегидпен конденсациялау арқылы изопрен өндіру. Конденсация процесінің температурасы, қысымы және катализаторлары.

- •27.Полигексаметиленадипамид өндірісінің процесінің технологиялық кескіні.

- •28.Гетероциклды қосылыстар. Бес- және алты мүшелі гетероциклды қосылыстар. Алынуы, химиялық қасиеттері, оргсинтезде қолданылуы.

- •28.Мұнайхимиялық өндірістегі кристализаторлар. Олардың жұмыс істеу принципі және конструкциялық элементтері.

- •28.Стирол өндірісінің шикізаттары мен өнеркәсіптік әдістері.

- •28.Термопластарды өңдеу. Термопластар өңдеудің әдістерін жіктеу.

- •29.Конденсирленген және конденсирленбеген ароматтық қосылыстар. Алынуы. Химиялық қасиеттері.

- •29.Қапталған құбырлы (кожухтрубчатый) жылу алмастырғыш. Құбыры u- тәрізді жылуалмастырғыш, оның жұмыс істеу принципі.

- •29.Этилбензолды дегидрлеу арқылы стирол өндіру. Дегидрлеу процесінің температурасы, қысымы және катализаторлары.

- •29.Қысыммен құю. Процестің негізгі заңдылықтары.

- •30.Диазо- және азоқосылыстар. Диазоттау реакциясы. Азоқосылыстар дың химиялық қасиеттері. Азотты бөле және бөлмей жүретін химиялық реакциялар.

- •30.Қатты отындардың шығу тегі және олардың жалпы сипаттамасы.

- •30.Эластомерлер өңделуі. Техникалық каучук пен резиналы қоспалардың ингредиенттері.

23.Поликонденсация реакциясының жалпы ерекшеліктері. Поликонденсация процесінің сипаттамасы.

22-билет

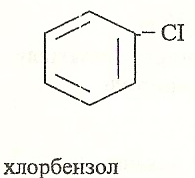

24.Ароматты көмірсутектердің галоген- және сульфотуындылары. Алыну тәсілдері, химиялық қасиеттері және қолданылуы.

Ароматтық галогентуындыларды екі топқа бөледі:

Сақинада галоген атомы бар қосылытар;

Галоген атомы бүйір тізбекте орналасқан галогентуындылар:

Галогентуындылардың алынуы:

![]()

![]()

![]()

![]()

Химиялық қасиеттері:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Қолданылуы:

Бензол туындыларының ішінде ең маңыздысы хлорлы бензил, ол бензил спиртін алуға қолданылады.

Катализатордың рөлі галогеннің молекуласын полюстендіріп электрофильді шабуылдайды. FeCl3 қатысуымен хлорлау механизмі төмендегідей болады:

![]()

![]()

![]()

![]()

![]()

![]()

Сульфоқышқылдар:

![]()

![]()

![]()

![]()

Алынуы:

Хмиялық қасиеттері:

Сульфотобының реакциялары:

Тұздар түзу:

![]()

![]()

Сульфохлорлау:

![]()

![]()

![]()

![]()

![]()

Сульфотобын алмастыру:

Гидролиз:

![]()

![]()

![]()

![]()

Слтілік балқыту реакциялары:

![]()

![]()

![]()

![]()

Этерефикация:

24.Жылуалмастырғыш аппаратары. Қатаң бекітілген қапталған құбырлы жылуалмастырғыш. Оның негізгі болшектері жұмыс істеу принциптері.

Конструктивная особенность этих теплообменников заключается в том, что пучок труб, собранный в двух трубных решетках, вместе с ними жестко закреплен в корпусе теплообменника. Это обеспечивает простоту конструкции и малый вес ее на единицу площади теплообмена по сравнению с другими теплообменниками.

Однако основной недостаток теплообменников жесткой конструкции— плохая восприимчивость к температурным напряжениям —ограничивает их применение.

На рис. У1-3 приведена конструкция кожухотрубчатого теплообменника жесткой конструкции с поверхностью нагрева 180 м2.

Теплообменник одноходовой по корпусу; для интенсификации теплообмена устанавливают несколько трубных перегородок, регулирующих поток жидкости или газа. Эти же перегородки придают пучку труб большую устойчивость, обеспечивая прямолинейность теплообменных труб, что очень важно для эксплуатации. По числу ходов в теплообменных трубках эти теплообменникимогутбыть одно-, двух-, четырех- и многоходовыми. Число труб по ходам обычно одинаковое.

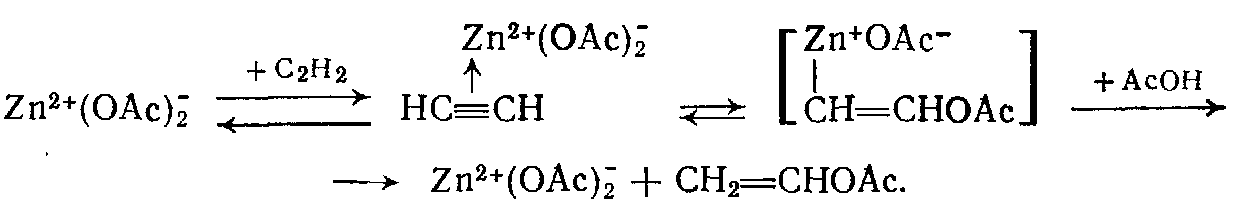

24.Винилдеу процесінің сипаттамасы, ацетиленнен және сірке қышқылынан винилацетат алу.

Винилирование, т. е. введение винильной группы в различные соединения, может достигаться косвенными и прямым методами. Последний состоит в прямом взаимодействии веществ с ацетиленом, которое можно разделить на две группы: 1) винилирование, катализируемое солями переходных металлов (прежде всего, 2п и Си), и 2) винилирование, катализируемое щелочами.

Винилирование, катализируемое солями переходных металлов!

Эта группа процессов винилирования родственна рассмотренным ранее гидратации и гидрохлорированию ацетилена с получением соответственно ацетальдегида и винилхлорида. Таким путем в промышленности производят винилацетат, винилацетилен и крилонитрил:

СН≡СН + СН3СООН → СН2=СНОСОСН3,

2СН≡СН → СН2=СН— С≡СН,

СН≡СН + НСN →СН2=СНСN.

Однако, как и при синтезе ацетальдегида и винилхлорида, появились другие, более экономичные пути получения соответствующих веществ из олефинов вместо дорогостоящего ацетилена, и методы винилирования постепенно теряют свое значение.

Синтез винилацетата. Винилацетат СН2=СНОСОСН3 представляет собой жидкость (т. кип. 72 °С), дающую с воздухом взрывоопасные смеси. Он является одним из важнейших мономеров и дает при полимеризации поливинилацетат:

Этот полимер обладает высокими адгезионными свойствами и применяется для изготовления клеев и лаков. Путем гидролиза из поливинилацетата получают поливиниловый спирт [—СН2—СН(ОН)—]n, используемый в качестве эмульгатора и загустителя водных растворов. Из частично гидролизованного поливинилацетата изготовляют поливинилацетатные пленки и заменители кожи. Широко применяют также сополимеры винилацетата с винилхлоридом и другими мономерами.

Получение винилацетата методом винилирования состоит во взаимодействии ацетилена с уксусной кислотой. В качестве катализатора используют ацетат цинка, нанесенный на активный уголь. Гетерогенно-каталитическое взаимодействие ацетилена с уксусной кислотой проводят в газовой фазе при 170— 220 °С. Механизм реакции состоит в хемосорбции ацетилена с образованием я-комплекса с ионом цинка, внутрикомплексной атаке активированной молекулы ацетилена ацетатионом и заключительном взаимодействии с уксусной кислотой:

Винилацетат способен к дальнейшему присоединению уксусной кислоты с образованием этилидендиацетата, вследствие чего возникает система последовательно-параллельных реакций:

СН≡СН + НОАс → СН2=СНОАc + НОАс → СН3-СН(ОАc)2.

Первая стадия протекает значительно быстрее второй, но все же, чтобы подавить образование этилидендиацетата, необходим избыток ацетилена по отношению к уксусной кислоте. Другими побочными продуктами являются ацетальдегид, образующийся за счет гидролиза ацетилена водой, в небольшом количестве находящейся в реакционной массе, и ацетон, получаемый за счет кетонизации кислоты:

2СН3—СООН → СН3—СО—СН3 + С02 +Н20.

Кроме того, небольшое количество веществ полимеризуется, образуя смолистые соединения. Во избежание чрезмерного развития побочных реакций и для повышения производительности реактора полезно поддерживать сравнительно невысокую степень конверсии уксусной кислоты (~60%). В этих условиях выход винилацетата достигает 95—98 °/о по уксусной кислоте и 92—95 % по ацетилену.

При промышленном синтезе винилацетата используют мольное отношение ацетилена к уксусной кислоте от 3,5: 1 до 5:1. Катализатор готовят пропиткой активного угля ацетатом цинка с последующей сушкой. Свежий катализатор содержит 30 % ацетата цинка и обладает высокой активностью уже при 170— 180°С. При работе он постепенно дезактивируется из-за отложений полимера и смол, что требует постепенного повышения температуры до 210—220 °С.

Синтез проводят при атмосферном давлении в трубчатом реакторе, охлаждаемом кипящим водным конденсатом; при этом генерируется технологический пар, используемый на других стадиях производства. Предложены и реакторы с псевдо- ожиженным слоем катализатора.

Упрощенная схема этого процесса представлена на рис, 85. Парогазовую смесь исходных веществ подогревают в теплообменнике 1 горячими реакционными газами и подают в реактор 2. Выходящая из него смесь последовательно охлаждается в теплообменнике 1 и системе водяных и рассольных холодильников 3, где конденсируются все жидкие вещества. Непрореагировав- ший ацетилен возвращают на приготовление исходной смеси, а жидкость направляютна разделение в систему ректификационных колонн 5, где отгоняются легкая фракция, винилаце- тат, уксусная кислота (возвращаемая на синтез) и этилиденди- ацетат. Тяжелый остаток идет на сжигание.

В настоящее время этот метод вытесняется синтезом винилацетата путем окислительного сочетания этилена с уксусной кислотой (глава 6).