- •1.5.2. Выбор посадок подшипников качения

- •1.5.2. Выбор посадок подшипников качения

- •6.2. Решение размеренных цепей методом, обеспечивающим полную взаимозаменяемость

- •6.2.1. Первая задача

- •6.2.2.Вторая задача

- •6.3. Теоретико-вероятностный метод расчета размерных цепей

- •6.2.1. Первая задача

- •6.3.2..Вторая задача

- •6.3.3. Выбор метода расчета размерных цепей

- •7. Расчет и выбор посадок для соединений редуктора, общего назначения

- •7.1. Сопряжение 1-вал 4 с зубчатым колесом

- •7.2. Сопряжение 2 - подшипник скольжения 5 с цапфой вала 4

- •7.2.1. Расчет посадки с зазором для сопряжения 2

- •7.2.2. Схема расположения полей допусков посадки ø40

- •7. 3.Сопряжение 3- втулка 5 со стаканом 6

- •7.3.1. Расчет и выбор посадки с натягом для сопряжения 3

- •7.4. Сопряжение 4 — стакан 6 с корпусом редуктора 8

- •7.4.1. Схема расположения полей допусков посадки ø65

- •7.4.2. Определение вероятности получения зазоров и натягов в посадке ø65

- •7.4.З. Схема расположения полей допусков калибров для контроля деталей соединения ø65 н7/к6.

- •7.4.4. Эскизы рабочих калибров для контроля соединения ø65

- •7.5. Выбор посадок для колец подшипника качения 2

- •7.5.1. Выбор посадки для сопряжения 5 - внутреннего кольца подшипника 2 с валом 1.

- •7.5.2. Выбор посадки для сопряжения 6 – наружного кольца подшипника качения 2 с корпусом 6

- •7.5.3. Схема расположения полей допусков колец подшипника, и посадочных поверхностей вала и корпуса.

- •7.5.4. Эскизы посадочных поверхностей вала и корпуса под кольца подшипника качения

- •8. Выбор способа центрирования и харакиера сопряжения для шлицевого соединения 7 -зубчатого колеса z1, с валом 1.

- •8.1. Схема расположения полей допусков шлицевого сопряжения

- •8.2. Контроль точности

- •9. Выбор степени точности и параметров для контроля зубчатых колес z1 и z2

- •9.1. Эскиз зубчатого колеса.

- •10. Расчет размерных цепей.

- •10.1. Расчёт размерной цепи методом полной взаимозаменяемости

- •10.2. Теоретико-вероятностный метод расчета размерных цепей

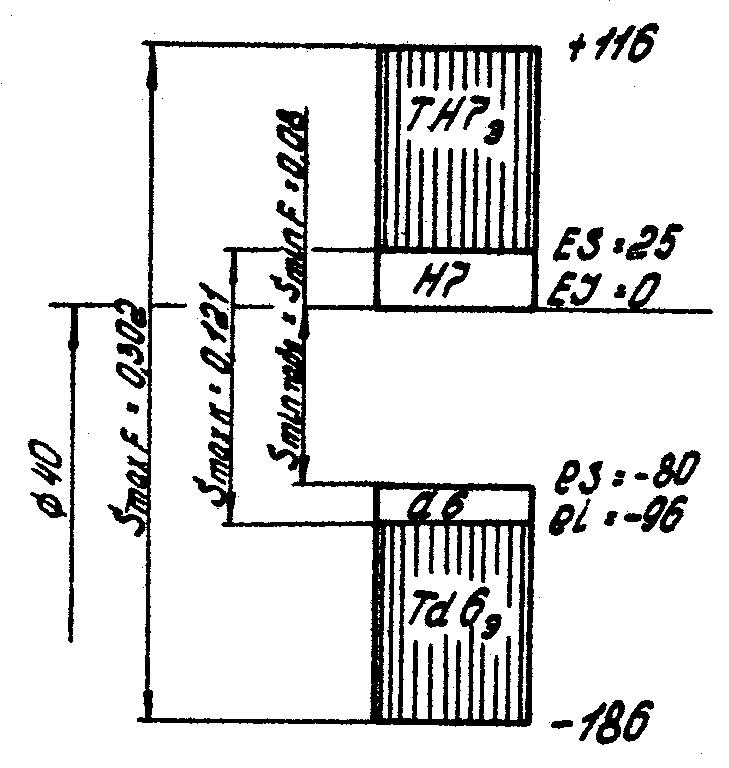

7.2.2. Схема расположения полей допусков посадки ø40

На

рисунок 24 показана схема полей допусков

посадки Ø40![]()

Рисунок

24. Схема расположения полей допусков

посадки Ø40![]()

для которой будут иметь место следующие размеры:

отверстия – ØH7max = 40,025; ØH7min = 40,0; TH7 = 0,025 мм; TH7э = 0,091 мм

вала – Ød6max = 39,98; Ød6min = 0,302; Td6 = 0,016 мм; Td6э = 0,121 мм

соединения – Smin F = 0,08; Smax F = 0,302; Smin k = 0,121; TSK = 0,041; TSЭ = 0,181 мм

7. 3.Сопряжение 3- втулка 5 со стаканом 6

Данное сопряжение должно быть неподвижным, так как втулка 5, являясь подшипником скольжения, не должна проворачиваться в стакане 6. Такое соединение может быть достигнуто гарантированным натягом.

7.3.1. Расчет и выбор посадки с натягом для сопряжения 3

Чтобы обеспечить несдвигаемость втулки 5 относительно стакана 6, необходимо чтобы

![]()

где![]() –

момент

трения шипа вала по поверхности d;

–

момент

трения шипа вала по поверхности d;

![]() –

момент

трения наружной поверхности втулки по

поверхности D.

–

момент

трения наружной поверхности втулки по

поверхности D.

Значения моментов трения определяются по известным [6] зависимостям

![]()

![]()

где R – радиальная нагрузка, действующая на цапфу вала, Н;

f1, f – коэффициенты трения в соответствующих сопряжениях;

d1, D – номинальные диаметры соответствующих сопряжений, М;

l – длина контакта сопрягаемых поверхностей, м;

p – удельное давление на контактных поверхностях, Н/м2.

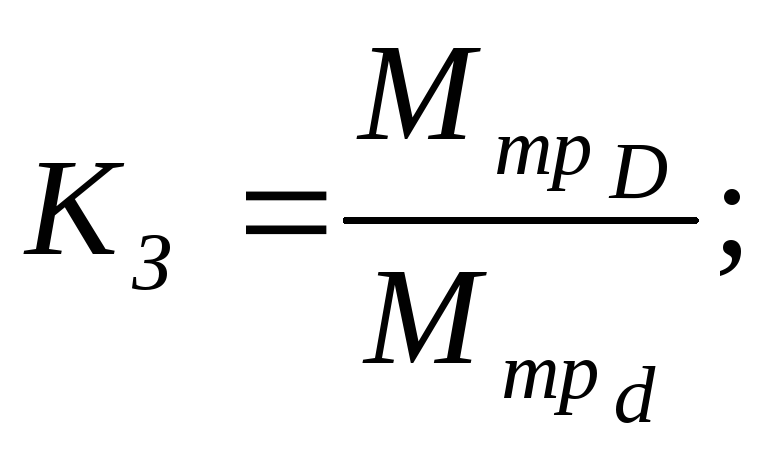

Отношение моментов трения определяет коэффициент запаса,

который выбирается в пределах 3...6. Подставляя в это уравнение значение моментов трения, находят удельное давление

![]()

Дальнейшее

решение задачи аналогично решению

задачи для сопряжения I,

поэтому здесь не приводится. Расчётом

установлено, что для сопряжения 3 должна

быть выбрана посадка Ø50![]() ,

которая

соответствует заданным условиям.

,

которая

соответствует заданным условиям.

7.4. Сопряжение 4 — стакан 6 с корпусом редуктора 8

Данное

сопряжение является неподвижным,

разъемным. Неподвижность его достигается

с помощью болтов, следовательно,

целесообразно использовать переходную

посадку, а

поскольку

стаканы должны быть точно сцентрированы

относительно друг друга, то вид сопряжения

обеспечивает посадка Ø65![]() .

.

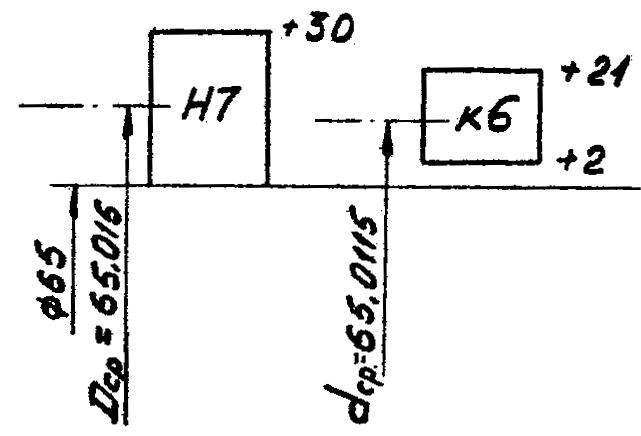

7.4.1. Схема расположения полей допусков посадки ø65

На

рисунок 25 приведена схема расположения

полей допусков посадки Ø65![]() ,

,

Рисунок

25. Схема расположения полей допусков

посадки Ø65![]()

для которой будут иметь место размеры:

отверстия – ØH7max = 65,030; ØH7min = 65,0; TH7 = 0,030 мм;

вала – Øk6max = 65,021; Øk6min = 65,002; Tk6 = 0,019 мм;

соединения – Nmax = 0,021; Smin = 0,028; ТПОСАДКИ =0,049 мм.

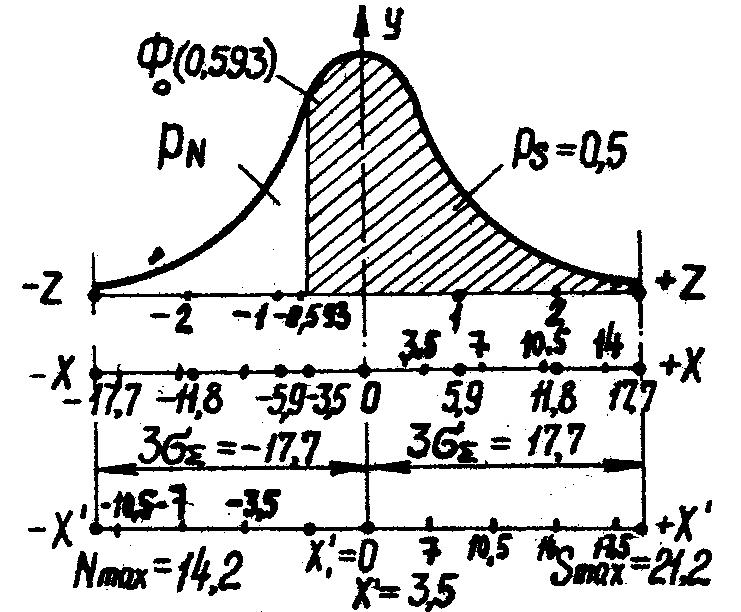

7.4.2. Определение вероятности получения зазоров и натягов в посадке ø65

В предложении, что погрешности изготовления сопрягаемых деталей случайны и подчиняются закону нормального распределения, а центр их группирования совпадает с серединой поля допуска, определяется среднеквадратичное отклонение размеров сопрягаемых деталей по зависимости (37) — σD = 5, σd = 3,16

Поскольку средний размер отверстия больше среднего размера вала, то наиболее вероятным является соединение со средним зазором:

Sср = 65,015 - 65,0115 = 0,0035 мм,

величина которого определяет положение центра группирования соединений с зазором относительно начала их отсчета (рисунок 26). На рисунке эта точка показана на оси Х'-Х' и соответствует значению 3,5 мкм.

Рисунок 26. К определению вероятности получения зазоров и натягов в посадке

Среднее квадратическое отклонение размеров каждой из деталей в соответствии с (37):

![]()

![]()

Тогда среднее квадратическое суммарное отклонение определяется по зависимости (30):

![]()

Точка

![]() явяется

координатой, отделяющей зазоры от

натягов (на оси Х-Х она соответствует X

=-3,5; на оси Z-Z

−

явяется

координатой, отделяющей зазоры от

натягов (на оси Х-Х она соответствует X

=-3,5; на оси Z-Z

−![]() ).

Для большей наглядности на рисунке 26

показана ось Х-Х, на которой нанесены

отклонения X

= X′

− Sср

относительно X

= 0, а относительно осей Z

и У, где

).

Для большей наглядности на рисунке 26

показана ось Х-Х, на которой нанесены

отклонения X

= X′

− Sср

относительно X

= 0, а относительно осей Z

и У, где

![]() −

вычерчена кривая нормального распределения.

Заштрихованная площадь соответствует

относительному количеству соединений

с зазором, тогда относительное количество

соединений с натягом определяется по

зависимости (38):

−

вычерчена кривая нормального распределения.

Заштрихованная площадь соответствует

относительному количеству соединений

с зазором, тогда относительное количество

соединений с натягом определяется по

зависимости (38):

В% = 100 - [Ф(0,593) + 0,5] · 100 = 27,76 %.

Значение Ф0 (0,593) = 0,2224. Ее значение, как и плотность вероятности φ(z) взяты из приложений I и II [3]. Величины

![]()

![]()

а их зйачения отмечены на оси Х'-Х' рисунке26.